Слайд 2Возникновение температурного поля

Только 5-10% потребляемой электронными устройствами мощности превращается в мощность полезных

сигналов

Остальные 90-95% потребляемой мощности рассеиваются в виде тепловой энергии, что приводит к возникновению температурного поля

Слайд 3Решение задач теплового проектирования методом иерархического моделирования

5 уровней иерархического

моделирования

Слайд 4Пятый уровень

Моделирование температурно-влажностного режима помещения, в котором будет устанавливаться и эксплуатироваться проектируемое

электронное изделие

Слайд 5Четвертый уровень

Моделирование и расчет поля температуры и влажности воздушной среды внутри каждой

стойки проектируемого электронного устройства

Слайд 6Третий уровень

Моделирование и расчет поля температуры, скорости движения и влажности воздушной среды,

протекающей внутри панелей проектируемого электронного устройства

Слайд 7Второй уровень

Моделирование теплового режима каждого электронного модуля в панели: температурное поле печатной

платы с установленными на ней электронными компонентами, температура корпусов электронных компонентов

Слайд 8Первый уровень

Моделирование температуры на кристалле электронного компонента

Слайд 9Влияние температуры на кристаллах ИС на эксплуатационные характеристики электронного изделия

Надежность

Работоспособность

Помехоустойчивость

Быстродействие

Слайд 10Печатные платы –

второй уровень иерархического моделирования

Слайд 11Пример теплового расчета

Рассеиваемая мощность на светодиоде:

PD = VF *

IF

Где

IF = Прямой ток

VF = Прямое напряжение

Слайд 12Тепловой расчет

тепловое сопротивление между p-n переходом и окружающей средой θJa

θJa= ( TJ –

TA )/PD

Где

TJ - рекомендуемая температура p-n перехода

TA - температура окружающей среды

Слайд 13Тепловой расчет

Тепловое сопротивление светодиода θJB

θJB = θJc + θcb

Где

θJc –

тепловое сопротивление между p-n переходом и корпусом

θcb – тепловое сопротивление (припоя, пасты) между корпусом и печатной платой

Слайд 14Тепловой расчет

Тепловое сопротивление печатной платы θBA

θBA = θJa – θJB

Где

θJa

– тепловое сопротивление между p-n переходом и окружающей средой

θJB – Тепловое сопротивление светодиода

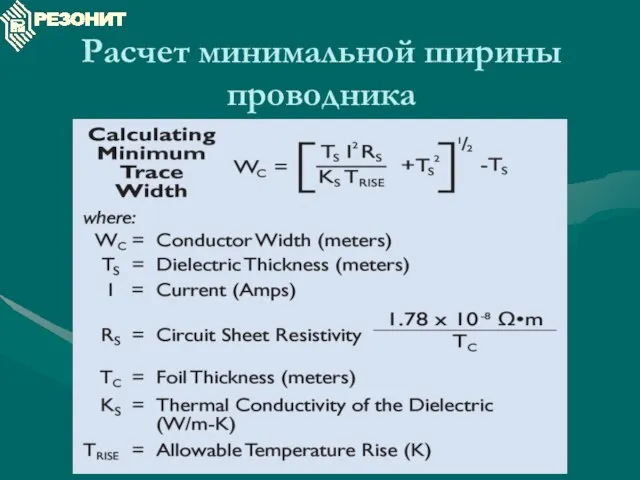

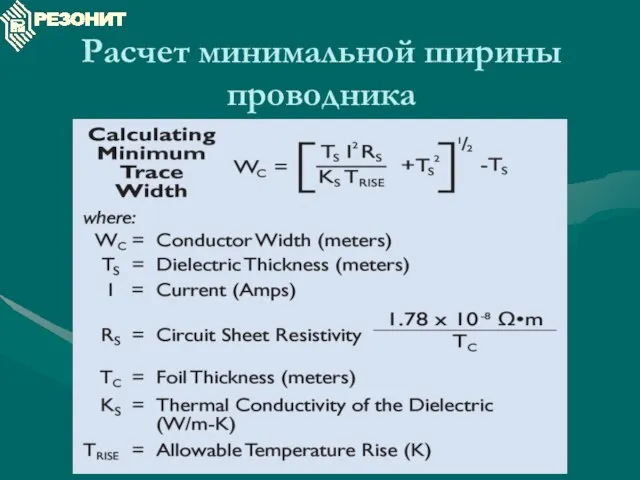

Слайд 15Расчет минимальной ширины проводника

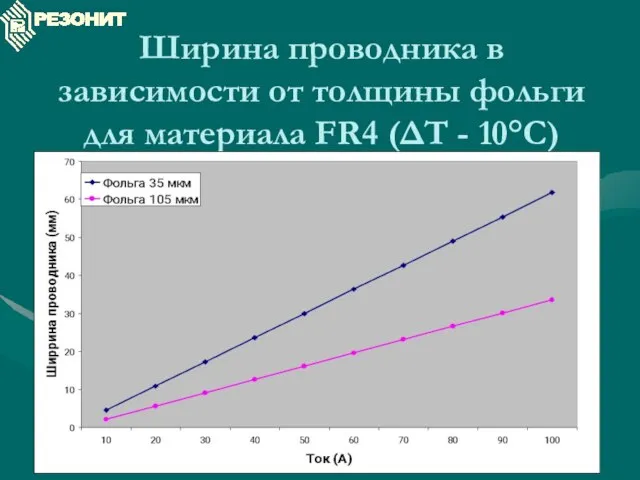

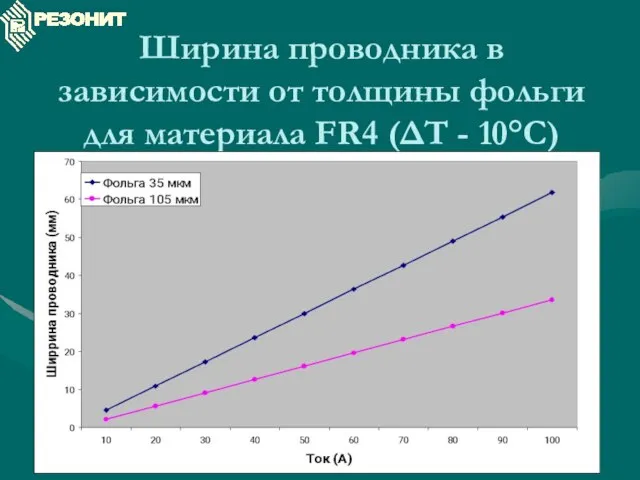

Слайд 16Ширина проводника в зависимости от толщины фольги для материала FR4 (ΔT -

10°C)

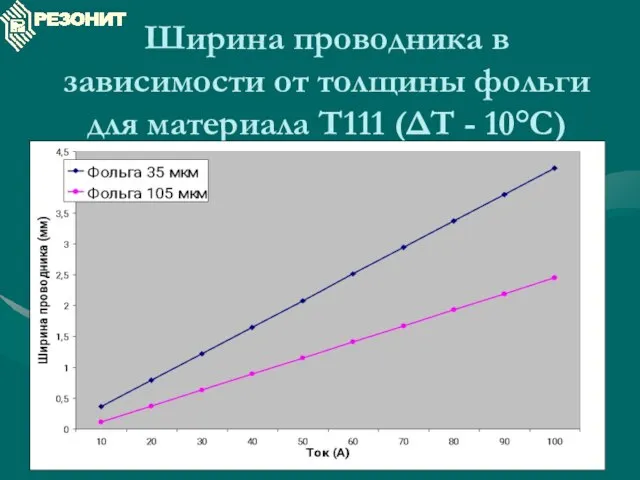

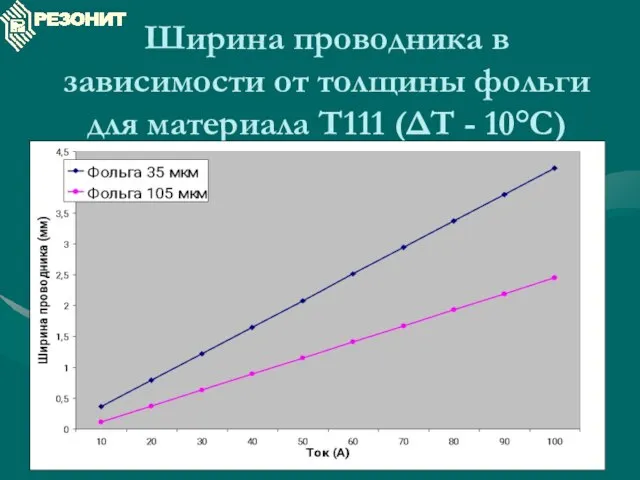

Слайд 17Ширина проводника в зависимости от толщины фольги для материала T111 (ΔT -

10°C)

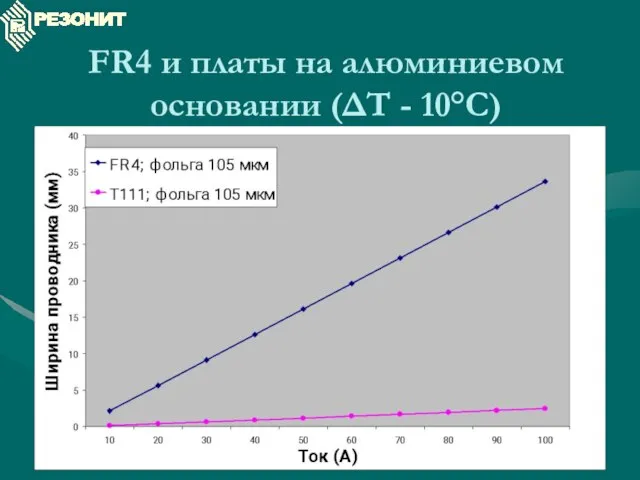

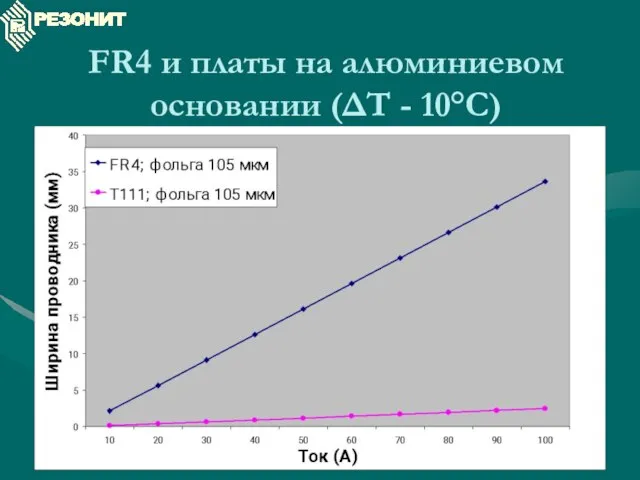

Слайд 18FR4 и платы на алюминиевом основании (ΔT - 10°C)

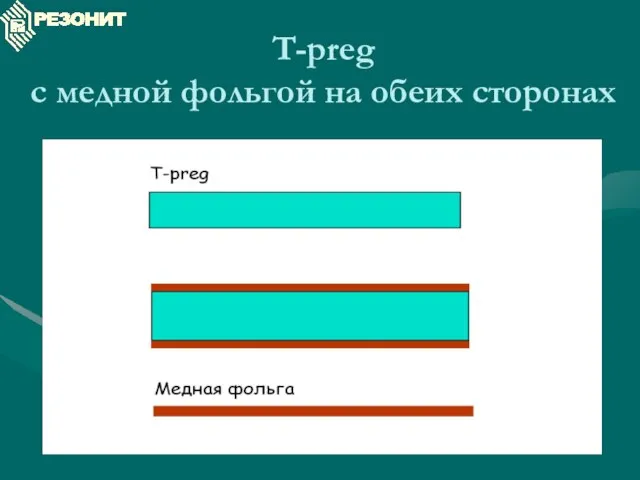

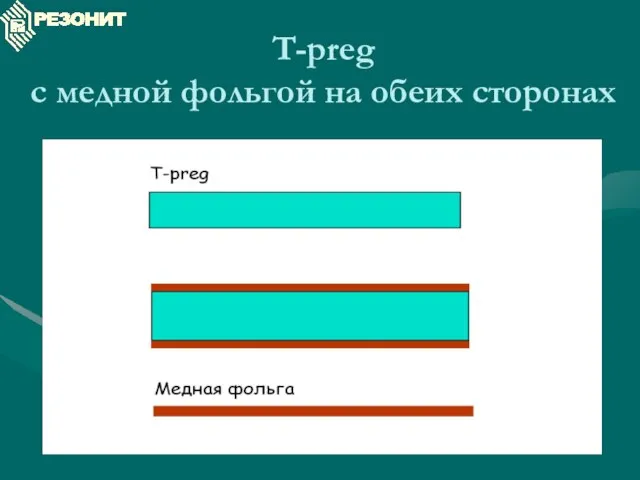

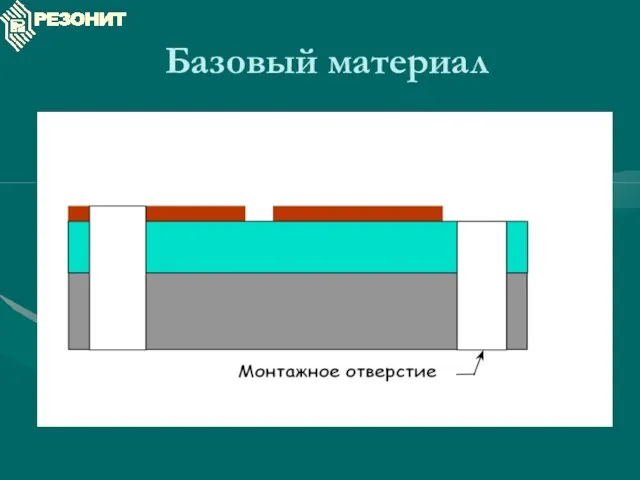

Слайд 20T-preg

с медной фольгой на обеих сторонах

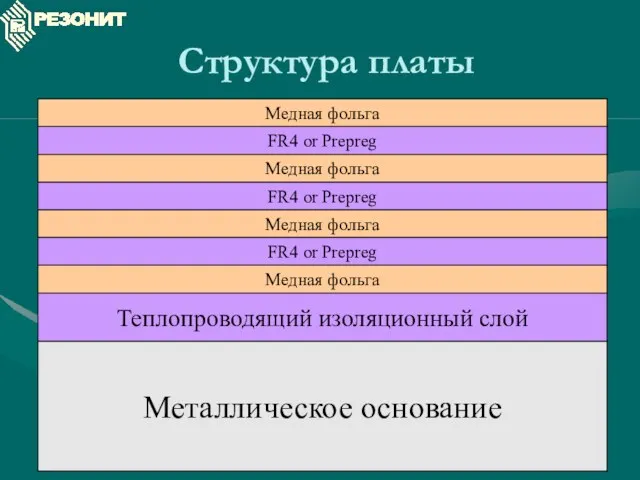

Слайд 21Платы на металлическом основании

Однослойные печатные платы

Двухслойные и многослойные печатные платы

Слайд 23Используемые электронные компоненты

SMT – элементы ДА

DIP – элементы НЕТ

Слайд 24Образцы печатных плат на металлическом основании

Слайд 25Образцы печатных плат на металлическом основании

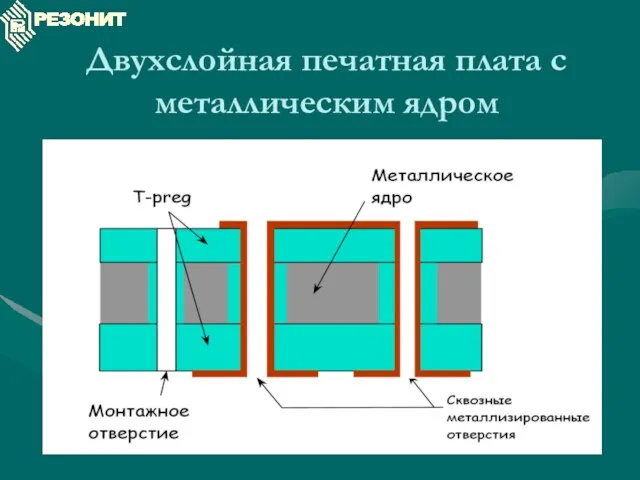

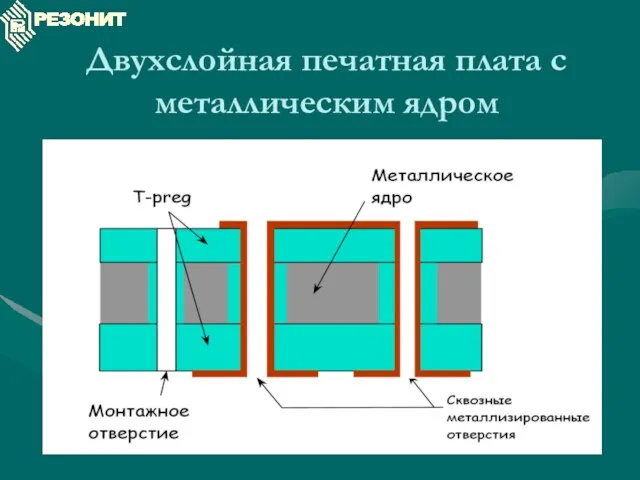

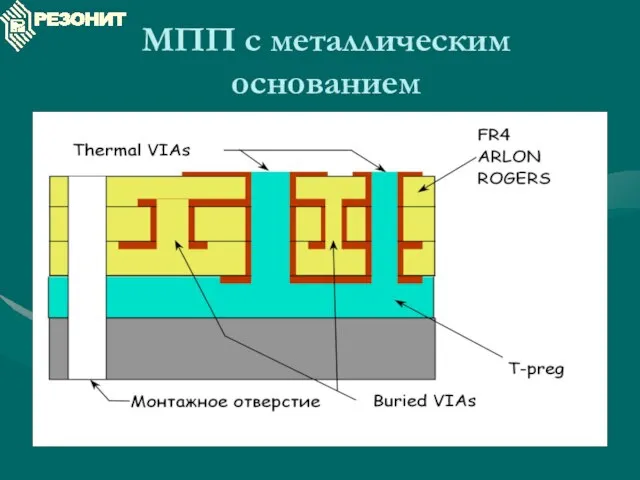

Слайд 26Двухслойная печатная плата с металлическим ядром

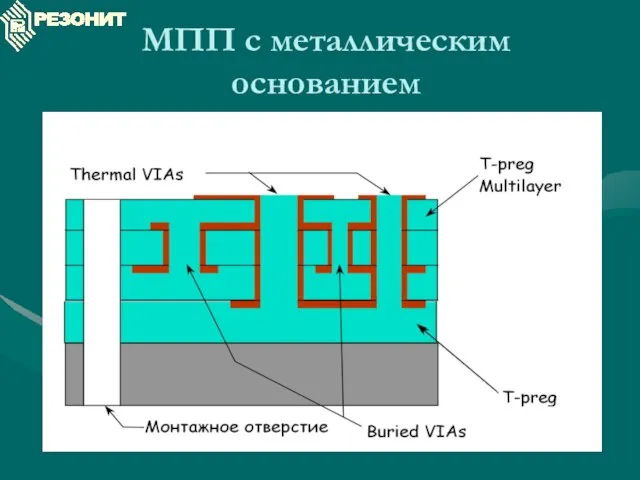

Слайд 29Используемые электронные компоненты

SMT – элементы ДА

DIP – элементы ДА

Слайд 30Образец многослойной печатной платы с алюминиевым основанием

Слайд 31Образец многослойной печатной платы с алюминиевым основанием

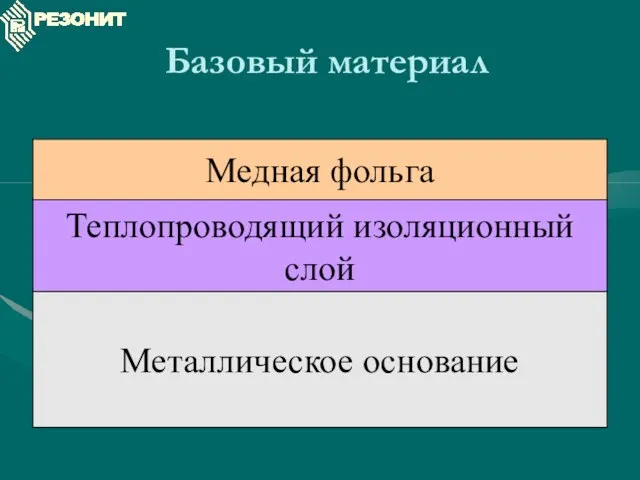

Слайд 32Краткий обзор материалов, используемых на нашем производстве

Слайд 34Медная фольга

(однослойные платы)

35 мкм

70 мкм

105 мкм

140 мкм

Слайд 35Металлическое основание

Алюминий

Медь

Сталь

Слайд 36Теплопроводность

Алюминий -

Медь -

150W/MK

400W/MK

Слайд 37Толщина базового материала

Срочное производство

1.5 мм

Серийное производство

1.0 мм

1.5 мм

2.0 мм

Слайд 38Варианты теплопроводящего диэлектрика, использующегося на нашем производстве

Слайд 39Изоляционный слой

Препрег на основе стекловолокна

RUIKAI IMS-03

75 мкм

1.42°C/W

Слайд 40Изоляционный слой

Теплопроводящие материалы из полимеров на основании керамики

RUIKAI; BERGQUIST; TOTKING

От 75

мкм до 150 мкм

От 0.45°C/W до 1.0°C/W

Слайд 41Изоляционный слой

BERGQUIST

От 0.45°C/W до 0.7°C/W

Слайд 42Изоляционный слой

TOTKING - T111

100 мкм

0.7°C/W

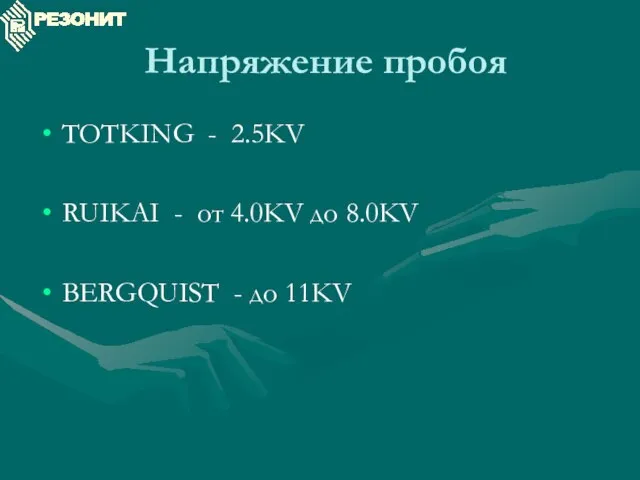

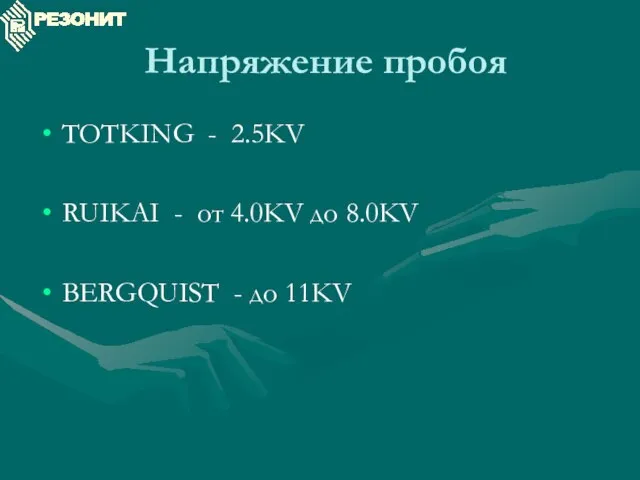

Слайд 43Напряжение пробоя

TOTKING - 2.5KV

RUIKAI - от 4.0KV до 8.0KV

BERGQUIST - до

11KV

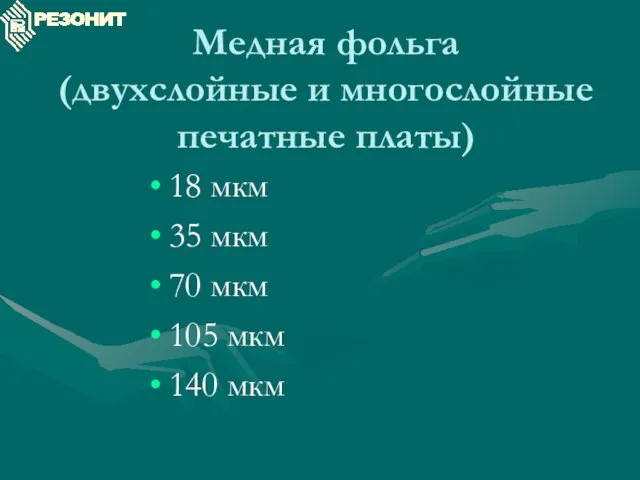

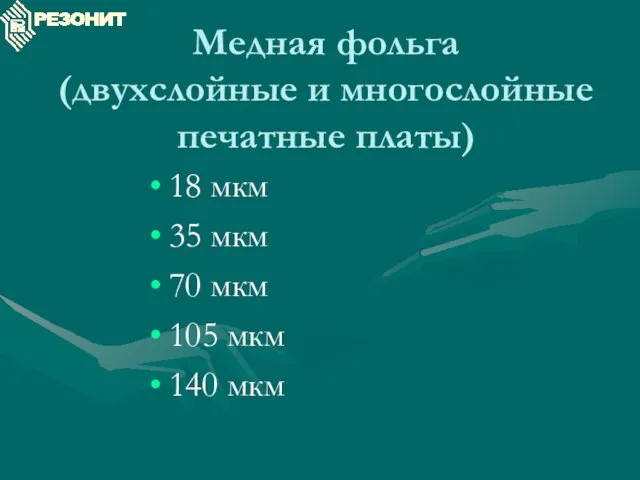

Слайд 45Медная фольга

(двухслойные и многослойные печатные платы)

18 мкм

35 мкм

70 мкм

105 мкм

140 мкм

Слайд 46Металлическое основание

Алюминий

Медь

Сталь

Слайд 47Изоляционный слой

ARLON ML99

ARLON ML92

ARLON 49N

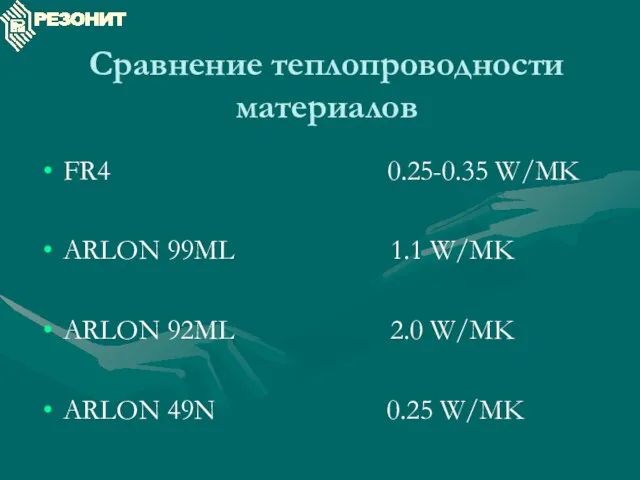

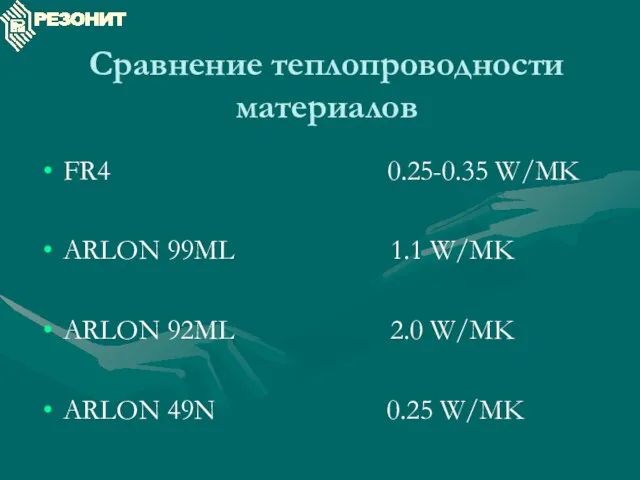

Слайд 48Сравнение теплопроводности материалов

FR4 0.25-0.35 W/MK

ARLON 99ML 1.1 W/MK

ARLON 92ML 2.0 W/MK

ARLON 49N

0.25 W/MK

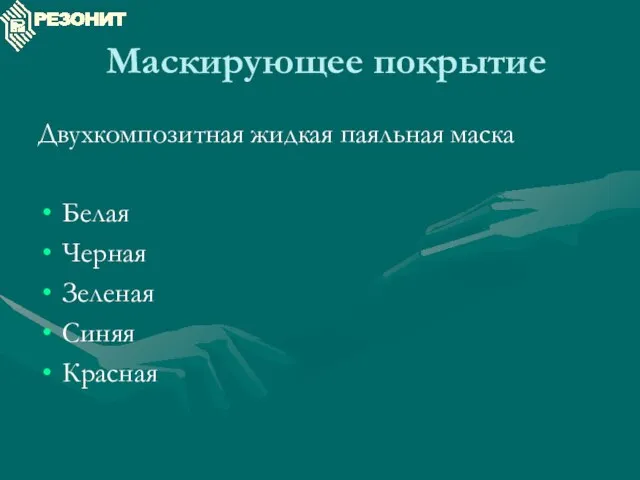

Слайд 49Маскирующее покрытие

Двухкомпозитная жидкая паяльная маска

Белая

Черная

Зеленая

Синяя

Красная

Слайд 50Позиционные обозначения

(шелкография)

Белый

Черный

Желтый

Зеленый (срочное производство)

Слайд 51Финишное покрытие

HASL

Lead Free HASL

Immersion Gold

Gold Plating

Immersion Silver

Immersion Tin

Слайд 52Технологические возможности

Срочное производство

Слайд 53Используемый материал

TOTKING - T111

Толщина алюминиевого основания – 1.5 мм

Толщина диэлектрика - 100

мкм

Толщина медной фольги – 35 мкм

Тепловое сопротивление диэлектрика - 0.7°C/W

Слайд 54Технологические требования срочного производства

Минимальный зазор – 0.24 мм

Мин. ширина проводника – 0.24

мм

Минимальное отверстие – 0.9 мм

Отверстия более 4.0 мм - фрезеровка

Максимальный размер готовой платы – 380 мм Х 320 мм

Слайд 55Технологические требования срочного производства

Минимальный зазор от края платы до металла – 0.25

мм

Минимальное расстояние от края платы до отверстия – одна толщина платы (1.5 мм)

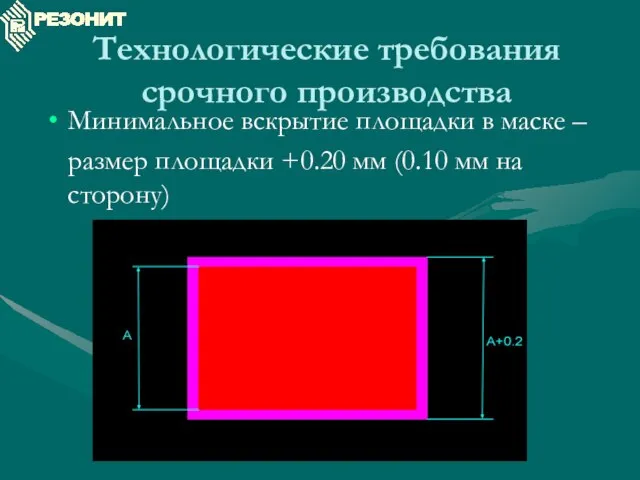

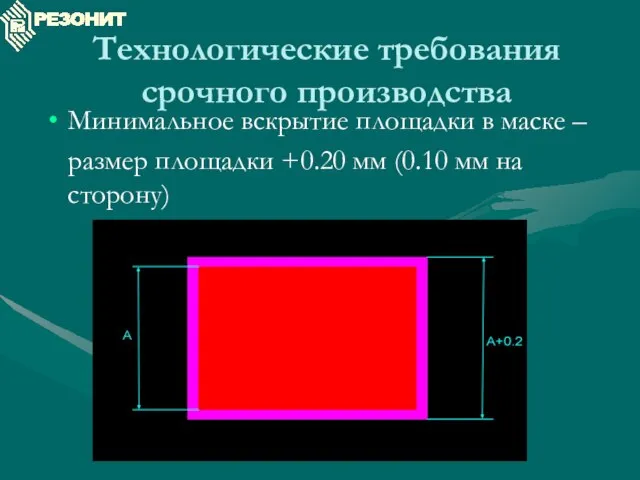

Слайд 56Технологические требования срочного производства

Минимальное вскрытие площадки в маске –

размер площадки

+0.20 мм (0.10 мм на сторону)

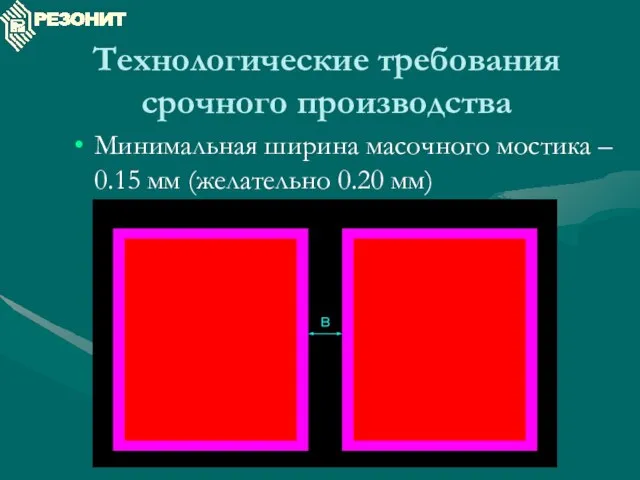

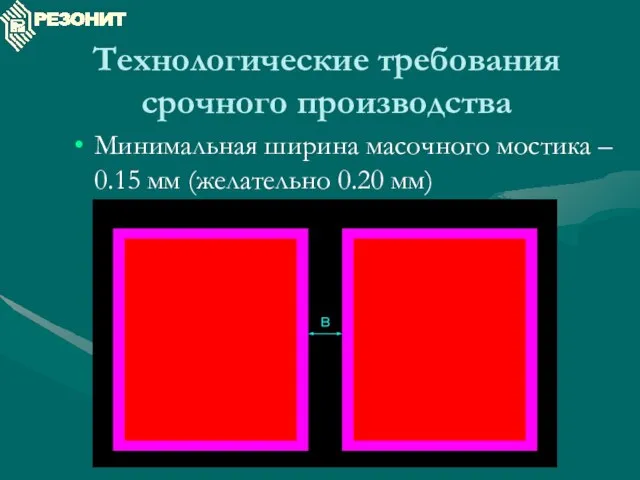

Слайд 57Технологические требования срочного производства

Минимальная ширина масочного мостика – 0.15 мм (желательно 0.20

мм)

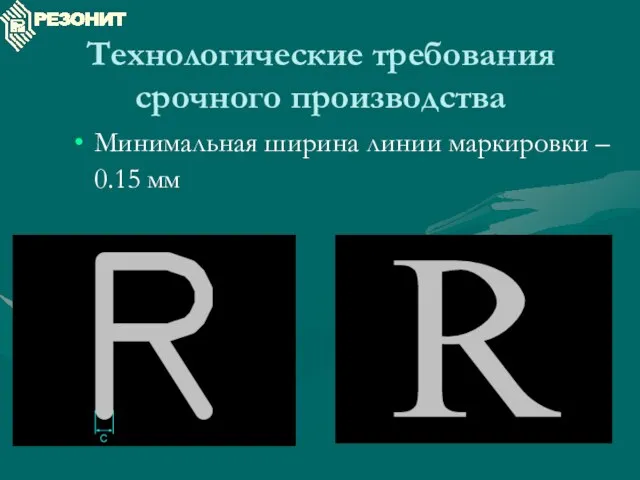

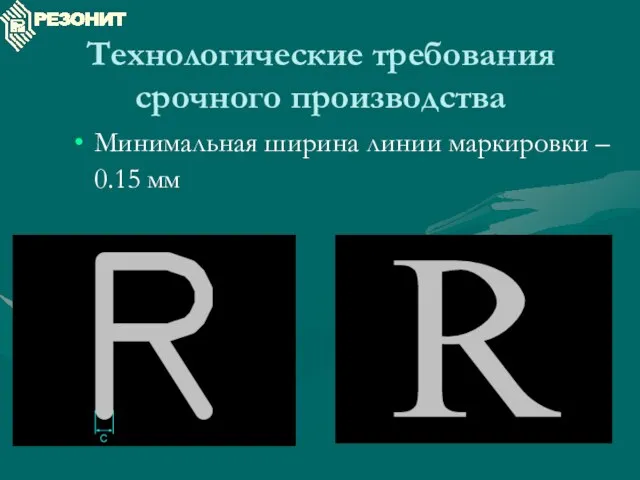

Слайд 58Технологические требования срочного производства

Минимальная ширина линии маркировки –

0.15 мм

Слайд 59Размер рабочего поля заготовки на срочном производстве

Малая заготовка - 173 мм х

285 мм

Большая заготовка - 320 мм х 380 мм

Максимальный размер готовой платы – 380 мм Х 320 мм

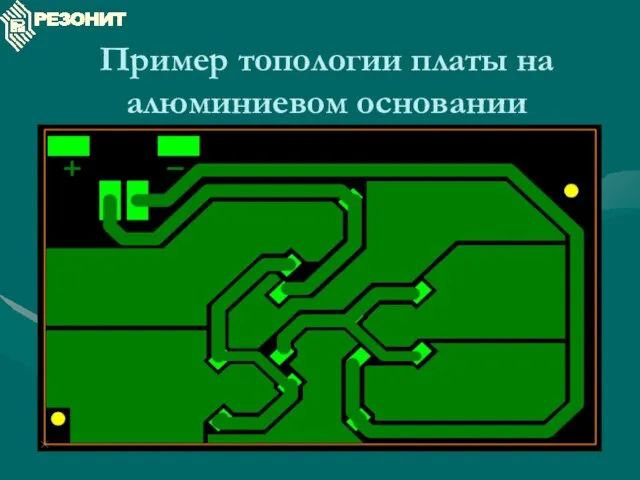

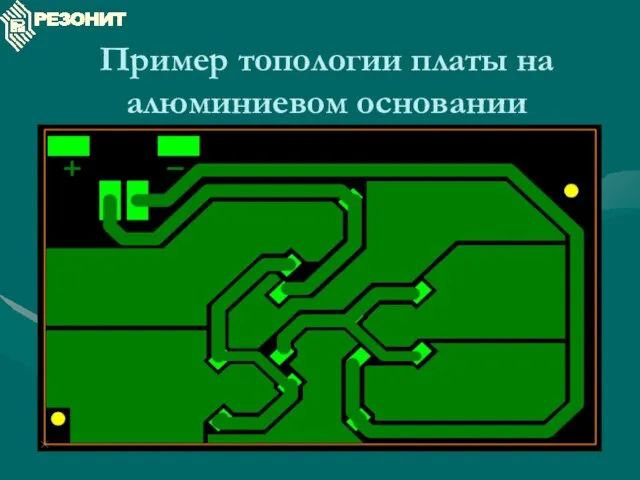

Слайд 60Пример топологии платы на алюминиевом основании

Слайд 62Технологические возможности

Серийное производство

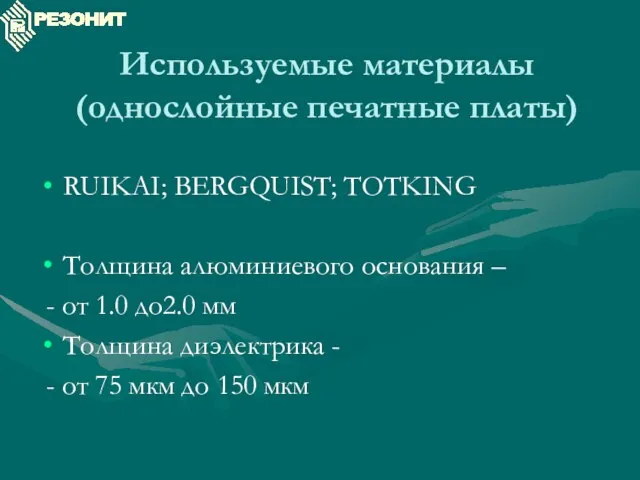

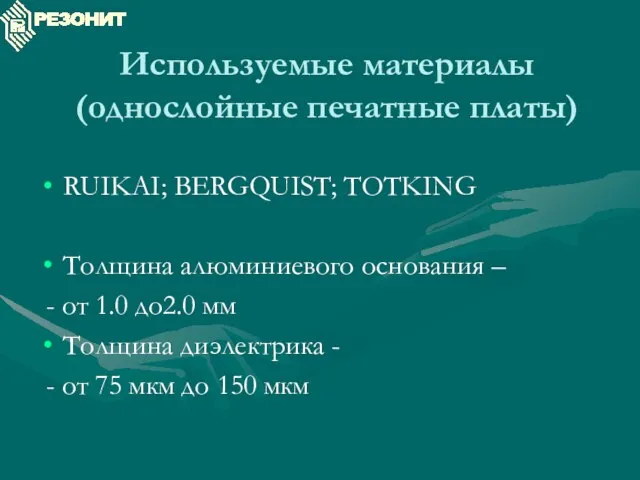

Слайд 63Используемые материалы

(однослойные печатные платы)

RUIKAI; BERGQUIST; TOTKING

Толщина алюминиевого основания –

- от 1.0

до2.0 мм

Толщина диэлектрика -

- от 75 мкм до 150 мкм

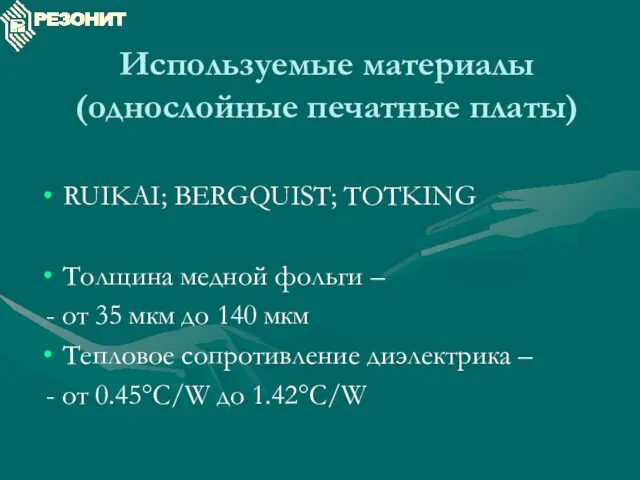

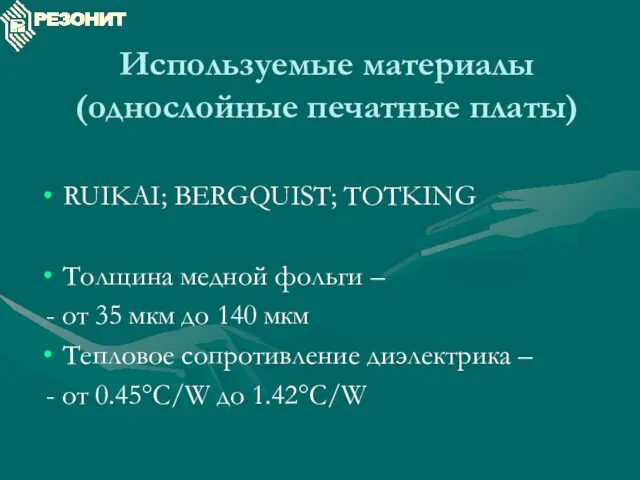

Слайд 64Используемые материалы

(однослойные печатные платы)

RUIKAI; BERGQUIST; TOTKING

Толщина медной фольги –

- от 35

мкм до 140 мкм

Тепловое сопротивление диэлектрика –

- от 0.45°C/W до 1.42°C/W

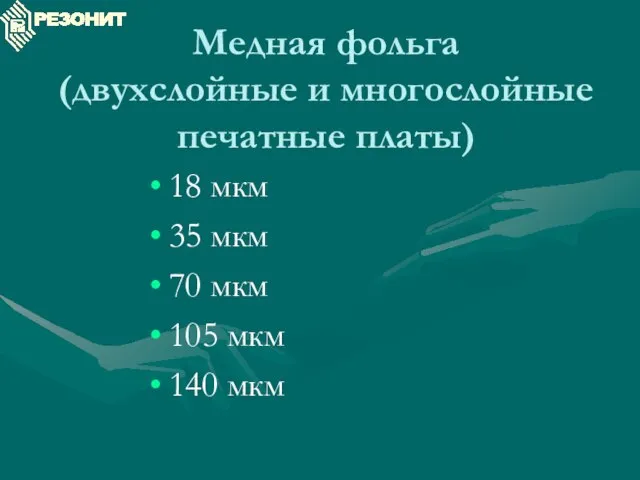

Слайд 65Медная фольга

(двухслойные и многослойные печатные платы)

18 мкм

35 мкм

70 мкм

105 мкм

140 мкм

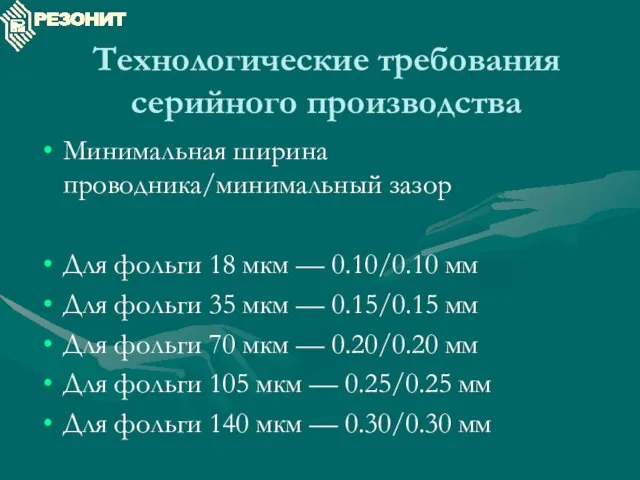

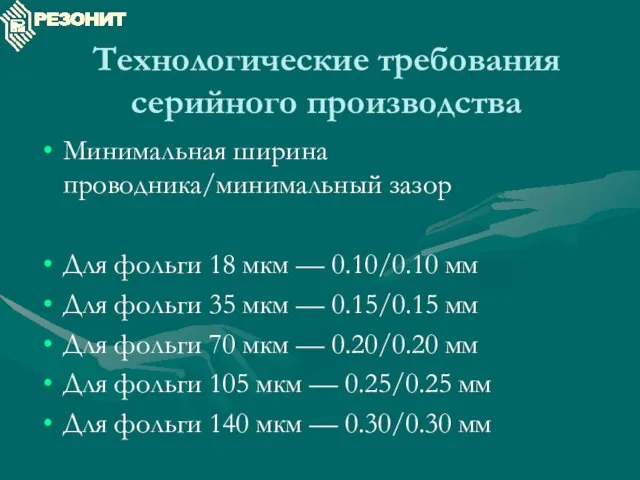

Слайд 66Технологические требования серийного производства

Минимальная ширина проводника/минимальный зазор

Для фольги 18 мкм —

0.10/0.10 мм

Для фольги 35 мкм — 0.15/0.15 мм

Для фольги 70 мкм — 0.20/0.20 мм

Для фольги 105 мкм — 0.25/0.25 мм

Для фольги 140 мкм — 0.30/0.30 мм

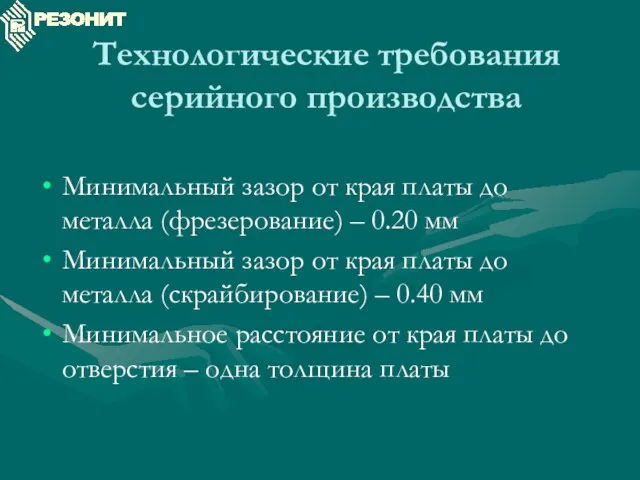

Слайд 67Технологические требования серийного производства

Минимальный зазор от края платы до металла (фрезерование) –

0.20 мм

Минимальный зазор от края платы до металла (скрайбирование) – 0.40 мм

Минимальное расстояние от края платы до отверстия – одна толщина платы

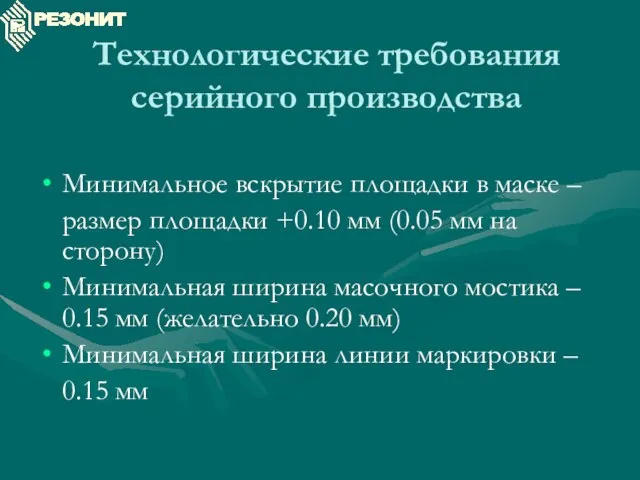

Слайд 68Технологические требования серийного производства

Минимальное вскрытие площадки в маске –

размер площадки

+0.10 мм (0.05 мм на сторону)

Минимальная ширина масочного мостика – 0.15 мм (желательно 0.20 мм)

Минимальная ширина линии маркировки –

0.15 мм

Викторина по ПДД (7 класс)

Викторина по ПДД (7 класс) Бег как средство укрепления здоровья

Бег как средство укрепления здоровья Занятие 1 презентация

Занятие 1 презентация Презентация на тему Сущность государственного бюджета в функционировании государственных финансов

Презентация на тему Сущность государственного бюджета в функционировании государственных финансов  Государственный университет морского и речного флота имени адмирала С.О. Макарова

Государственный университет морского и речного флота имени адмирала С.О. Макарова Бронирование

Бронирование Реквизиты. Правила оформления документов

Реквизиты. Правила оформления документов Гимнастика.Климашевской Елизаветы

Гимнастика.Климашевской Елизаветы Инвенсис Проусесс Системс

Инвенсис Проусесс Системс Жесткий диск

Жесткий диск Presentation Title Here Logo

Presentation Title Here Logo  Презентация на тему А. И. Солженицын «Архипелаг ГУЛАГ»

Презентация на тему А. И. Солженицын «Архипелаг ГУЛАГ» Вуглеводи

Вуглеводи Different kinds of sports

Different kinds of sports Исследовательская краеведческая работа ученика 11 «А» класса Андреевской СОШ Судогодского района Владимирской области Воронин

Исследовательская краеведческая работа ученика 11 «А» класса Андреевской СОШ Судогодского района Владимирской области Воронин Как сделать ребенка счастливым?

Как сделать ребенка счастливым? Расположение дома на участке

Расположение дома на участке Высоцкий Владимир Семёнович

Высоцкий Владимир Семёнович Функции культуры

Функции культуры tls1 (2)

tls1 (2) Анализ применения установки горячего изостатического прессования (ГИП)

Анализ применения установки горячего изостатического прессования (ГИП) What is she afraid of?

What is she afraid of? The Earth needs a friend

The Earth needs a friend Кадровая политика. Основные термины

Кадровая политика. Основные термины Организация контроля и диагностики основных результатов деятельности ОУ

Организация контроля и диагностики основных результатов деятельности ОУ Геометрическая пирамида и её проекция

Геометрическая пирамида и её проекция Текучесть кадров и абсентеизм

Текучесть кадров и абсентеизм Au printemps

Au printemps