Слайд 2

Для обеспечения метрологического контроля существуют определенные основополагающие принципы.

Первый принцип предполагает рассмотрение измерительного

процесса в целом перед разработкой или изменением системы метрологического контроля. Анализ процесса в целом позволяет сконцентрировать внимание и ресурсы на тех видах измерения, которые в особенности нуждаются в контроле. Он также позволяет выбрать наиболее эффективные методы.

Слайд 3

Второй принцип - обеспечение гибкости. Гибкость юридических требований позволяет должностным лицам применять

контроль выборочно. Он также позволяет учитывать вопрос о применении юридических требований при разработке и реализации программ испытаний. Гибкость также позволяет юридическим органам распределять ответственность за соответствие существующим требованиям, между потребителем и изготовителем.

Слайд 4

При дальнейшем рассмотрении вопросов метрологического контроля используются следующие термины и определения.

Устройство -

любой физический предмет или аппарат, используемый для проведения измерений. "Устройство" может быть активным или пассивным СИ или эталоном.

Измерительный процесс - полный объем информации, оборудования и операции, относящихся к данному измерению.

Элемент измерительного процесса - любой отдельный фактор, способный повлиять на результат измерения (прибор, оператор, процедура)

Слайд 5

Элемент системы метрологического контроля - конкретная процедура или требование, используемое для достижения

одной из целей службы законодательной метрологии. Таким образом, испытание типа может быть одним элементом системы метрологического контроля; периодическая поверка - другим и т.д.

Измерительная система - полный комплект СИТ и других дополнительных устройств для осуществления определенной задачи по измерению.

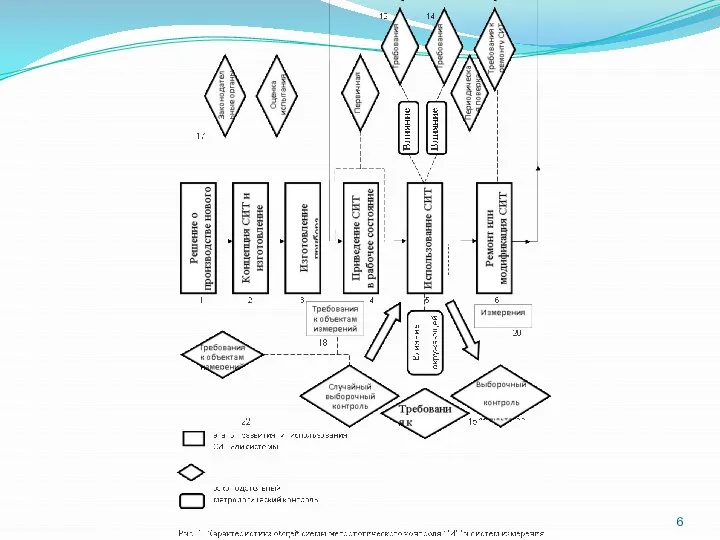

На рис. 1 представлены основные этапы изготовления и эксплуатации СИТ и систем измерения.

Слайд 7

С точки зрения изготовителя и потребителя этими этапами являются:

- определение потребности в

приборе;

- проектирование и изготовление опытного образца;

- массовое производство;

- введение в эксплуатацию;

- эксплуатация прибора;

- ремонт и модернизация прибора.

Системы метрологического контроля должны быть организованы таким образом, чтобы иметь возможность контроля процесса производства или эксплуатации на любой или всех стадиях.

Слайд 8

Виды метрологического контроля:

- испытание и утверждение типа СИТ;

- требования к монтажу СИТ;

-

поверка как на предприятии-изготовителе, так и на месте эксплуатации;

- определенная периодичность поверки СИ после выпуска из производства;

- требования к условиям эксплуатации;

- специальные требования к оператору, например, выдача удостоверения;

-требования к эксплуатации, такие, как сбор данных и установление пределов для объектов измерений;

-требования к ремонтному персоналу, например, выдача удостоверений, аттестация испытательного оборудования и поверка образцовых СИТ.

Слайд 9

При их выборе следует учитывать следующие факторы:

Избыточная стоимость. Разработка систем, предназначенных для

независимой проверки всех возможных элементов, может повлечь большие расходы без значительного улучшения метрологического обеспечения.

Сдерживание прогресса. Негибкие системы контроля предусматривают строгие требования к утверждению типа прибора в отношении его конструкции, а также задержку в выдаче свидетельств об утверждении типа.

Слайд 10

Точность измерений, проводимых поверителями. При проведении поверки приборов, всегда необходимо принимать во

внимание необычные условия окружающей среды, отклонения от предписанных процедур и т.д.

Испытания, при которых работа прибора проверяется недостаточно полно. Примером таких испытаний могут служить приборы для динамического взвешивания железнодорожных вагонов, грузовиков и т.д. Приборы используются в динамическом режиме, но подвергаются только статистическим испытаниям.

Слайд 11

Недостаточность полных данных о несоответствии установленным требованиям. приводит к общему удорожанию контроля

из-за невозможности определить причину возникающих проблем и устранить ее.

Для обеспечения метрологического контроля необходимо учитывать причины снижения точности измерительного процесса.

При этом следует учитывать следующие факторы, вызывающие снижение точности в процессе проектирования и изготовления приборов:

Слайд 12

проекты не учитывают влияние окружающей среды;

проекты не учитывают влияние компоновки комплектующих или

конфигураций конструкций;

проекты не предусматривают случаи возможного неправильного использования;

при промышленных испытаниях условия эксплуатации, включая условия окружающей среды, имитируются не полностью;

Слайд 13

изготовленные приборы незначительно отличаются от утвержденных типов;

имеют место достаточно значительные колебания параметров

технологических процессов;

отдельные приборы изготавливаются для специфических областей применения, что влияет на основные метрологические характеристики;

возможность изменений производственного процесса (например, новые источники поставок деталей, изменения в конвейерных линиях).

Слайд 14

Факторы, вызывающие снижение точности в процессе монтажа:

установленный образец не соответствует условиям применения;

комплекс

СИ, составляющих после монтажа измерительную систему, не испытан;

не учтены все возможные рабочие режимы смонтированной измерительной системы;

применяемые при монтаже образцовые СИ недостаточно точны;

ошибки при поверке или регулировке;

нечетко изложенные или неадекватные инструкции по проведению поверки;

недостаточная защита от механических воздействий во время монтажа или доставки к месту установки, особенно, если изделие поверяется перед транспортировкой.

Слайд 15

Факторы, вызывающие снижение точности в процессе эксплуатации прибора:

операторы недостаточно хорошо подготовлены для

эксплуатации прибора и плохо знакомы со своими обязанностями;

ошибки оператора;

дополнительные погрешности, вызванные изменениями условий эксплуатации оборудования и окружающей среды;

влияние на средство измерений другого оборудования;

нарушение межповерочного интервала;

использование прибора за пределами области его применения.

Uralyt-U ® Uralit-U ® Уралит-У ®

Uralyt-U ® Uralit-U ® Уралит-У ® Основные цели предпрофильной подготовки и профильного обучения Профильное обучение – средство дифференциации и индивидуализаци

Основные цели предпрофильной подготовки и профильного обучения Профильное обучение – средство дифференциации и индивидуализаци Предмет астрономии.Астрономия в д ревности.Астрология.

Предмет астрономии.Астрономия в д ревности.Астрология. Cовершенствование знаний, умений и навыков

Cовершенствование знаний, умений и навыков Повышение профессиональной компетенции участников экспериментальной деятельности

Повышение профессиональной компетенции участников экспериментальной деятельности Результаты исследования кремов с антивозрастным эффектом

Результаты исследования кремов с антивозрастным эффектом Основные сведения о трансформаторах

Основные сведения о трансформаторах Нормативное правовое регулирование деятельности автономных учреждений

Нормативное правовое регулирование деятельности автономных учреждений ЖК_ArtPlayHouse

ЖК_ArtPlayHouse Съедобное и несъедобное

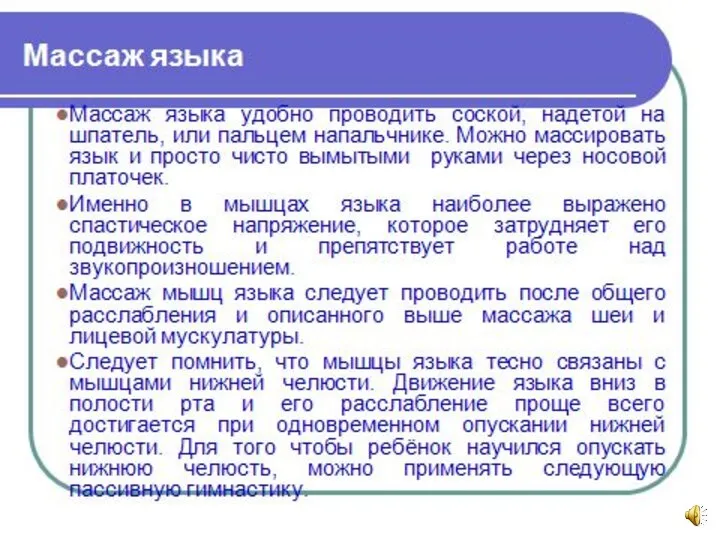

Съедобное и несъедобное 20131208_ozdorovitelnye_meropriyatiya_na_logp._zanyatiyakh

20131208_ozdorovitelnye_meropriyatiya_na_logp._zanyatiyakh Чему нас могут научить произведения Дж.Р.Р.Толкина?

Чему нас могут научить произведения Дж.Р.Р.Толкина? Концерн. Государственный концерн Ядерное топливо

Концерн. Государственный концерн Ядерное топливо Презентация на тему Дни недели

Презентация на тему Дни недели Клубная система ОАО АСБ БЕЛАРУСБАНК для физических лиц

Клубная система ОАО АСБ БЕЛАРУСБАНК для физических лиц Полярное сияние

Полярное сияние Абрамцево -кудринская резьба

Абрамцево -кудринская резьба Презентация на тему Ткани и их функции

Презентация на тему Ткани и их функции Смысл нашей работы – успех ваших детей. Школа ИНДИГО

Смысл нашей работы – успех ваших детей. Школа ИНДИГО Техника рисования акварелью

Техника рисования акварелью Все работы хороши-выбирай на вкус!

Все работы хороши-выбирай на вкус! Заключительный урок по роману М.А.Булгакова "Мастер и Маргарита"

Заключительный урок по роману М.А.Булгакова "Мастер и Маргарита" 110 Кчау продакшн

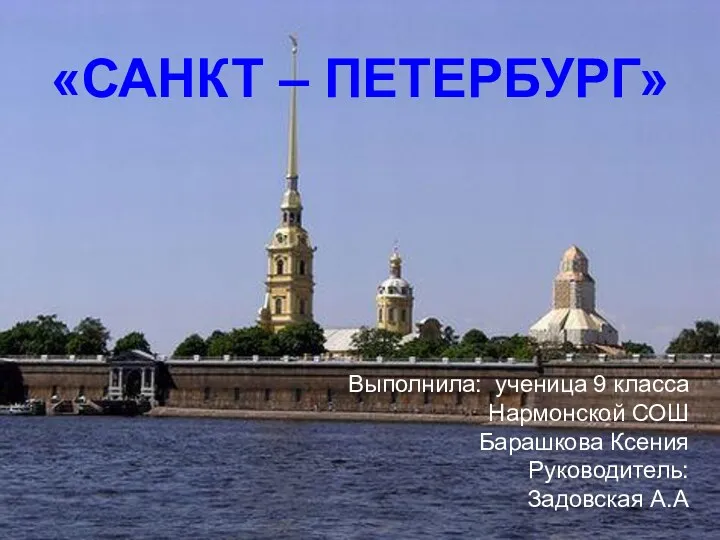

110 Кчау продакшн Архитектура Санкт-Петербурга

Архитектура Санкт-Петербурга Внешний вид

Внешний вид Солнечный район Посёлок Берёзовый.

Солнечный район Посёлок Берёзовый. Над нами небо голубое

Над нами небо голубое ВИТАМИНЫ и их роль в питании

ВИТАМИНЫ и их роль в питании