Содержание

- 2. Содержание Эпоксиды в композитах Разрушение Механические свойства и теория трещины Как повысить прочность? Изменить условия Изменить

- 3. D.E.R.™ Эпоксидные смолы в композитах Свойства: Отличная адгезия ко многим, в т.ч. сложным субстратам Низкая усадка

- 4. Основные причины разрушения композитов Физ.-хим. причины http://www.rapra.net/consultancy/product-design-and-manufacture-plastic-design-and-material-selection.asp Человеческий фактор Data ex. Smithers Rapra

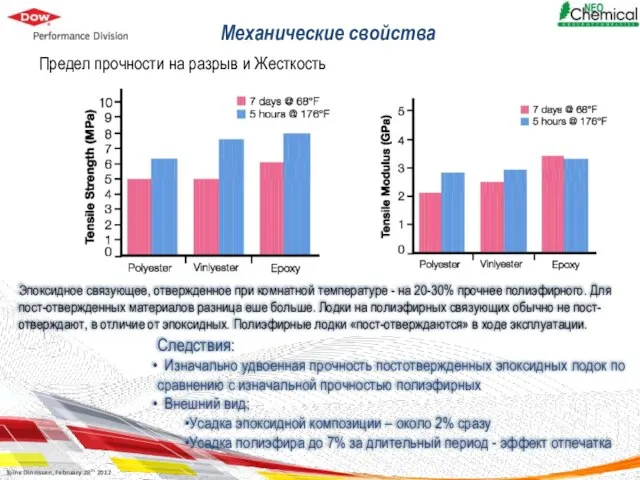

- 5. Механические свойства Предел прочности на разрыв и Жесткость Эпоксидное связующее, отвержденное при комнатной температуре - на

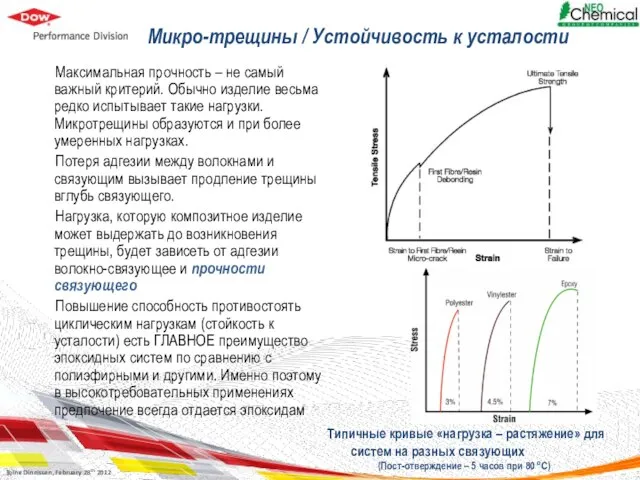

- 6. Микро-трещины / Устойчивость к усталости Максимальная прочность – не самый важный критерий. Обычно изделие весьма редко

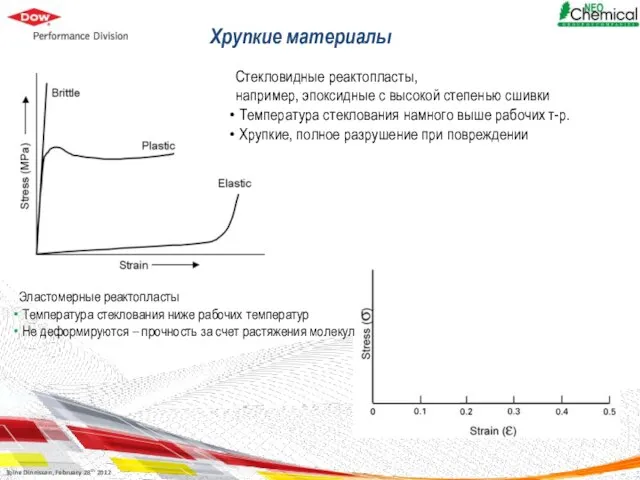

- 7. Хрупкие материалы Стекловидные реактопласты, например, эпоксидные с высокой степенью сшивки Температура стеклования намного выше рабочих т-р.

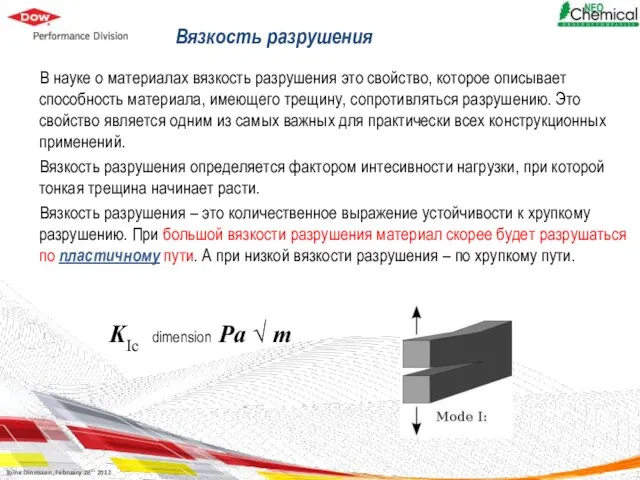

- 8. Вязкость разрушения В науке о материалах вязкость разрушения это свойство, которое описывает способность материала, имеющего трещину,

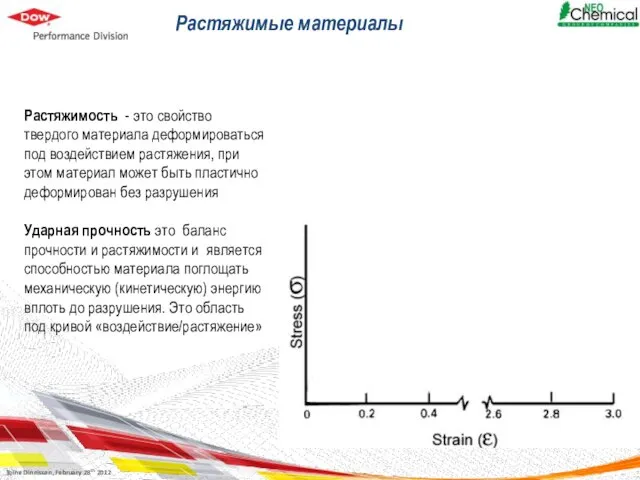

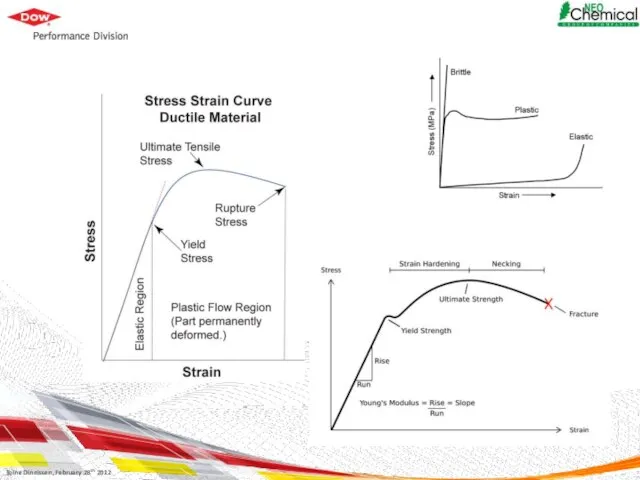

- 9. Растяжимые материалы Растяжимость - это свойство твердого материала деформироваться под воздействием растяжения, при этом материал может

- 10. Как улучшить растяжимость в реактопластах? Изменить условия Температура (рабочая Т по отношению к Tg) Скорость деформации

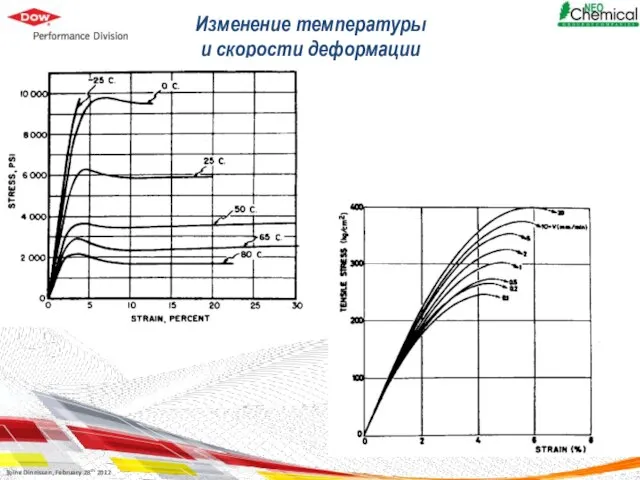

- 11. Изменение температуры и скорости деформации

- 12. Изменение молекулярной сети полимера Уменьшение плотности сшивки Пластификаторы Фталаты Пальмовое масло Углеводородные смолы Специальные материалы Гибкие

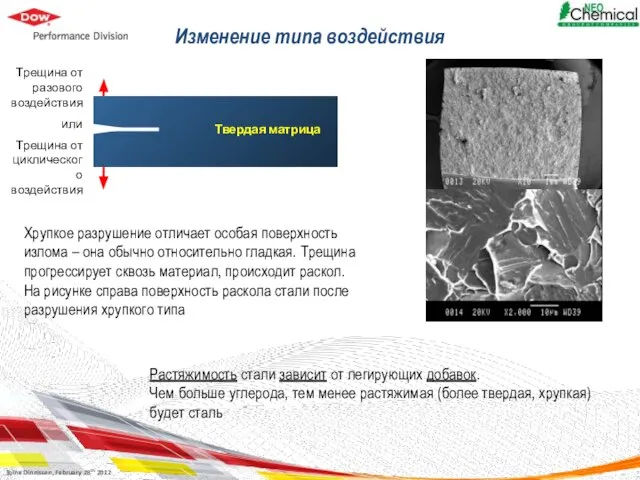

- 13. Изменение типа воздействия Трещина от разового воздействия или Трещина от циклического воздействия Хрупкое разрушение отличает особая

- 14. Уменьшить тип воздействия. КАК ? Упрочнение (повышение растяжимости) хрупкого Хрома (твердость по Виккерсу 1060 MPa) за

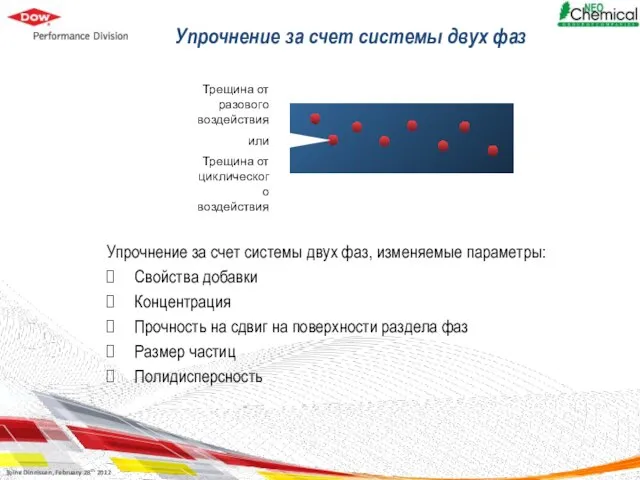

- 15. Упрочнение за счет системы двух фаз Упрочнение за счет системы двух фаз, изменяемые параметры: Свойства добавки

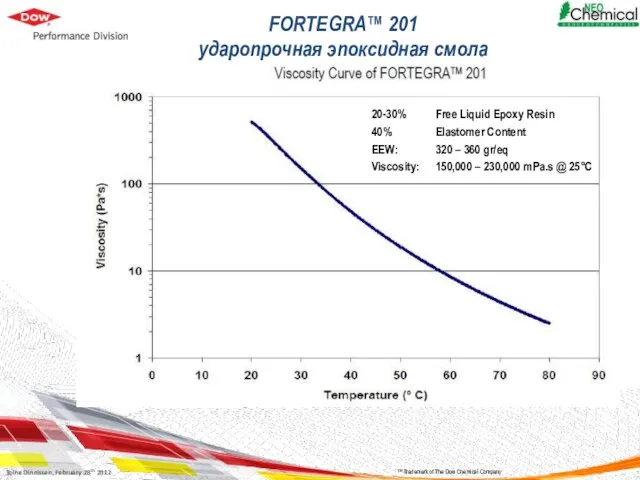

- 16. FORTEGRA™ 201 ударопрочная эпоксидная смола Технология аддукта CTBN – LER Carboxyl-Terminated Butadiene acrylo-Nitril copolymer - Liquid

- 17. 20-30% Free Liquid Epoxy Resin 40% Elastomer Content EEW: 320 – 360 gr/eq Viscosity: 150,000 –

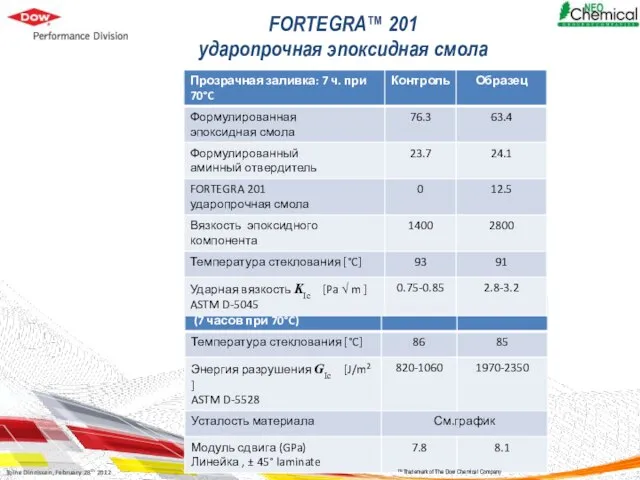

- 18. ™ Trademark of The Dow Chemical Company FORTEGRA™ 201 ударопрочная эпоксидная смола

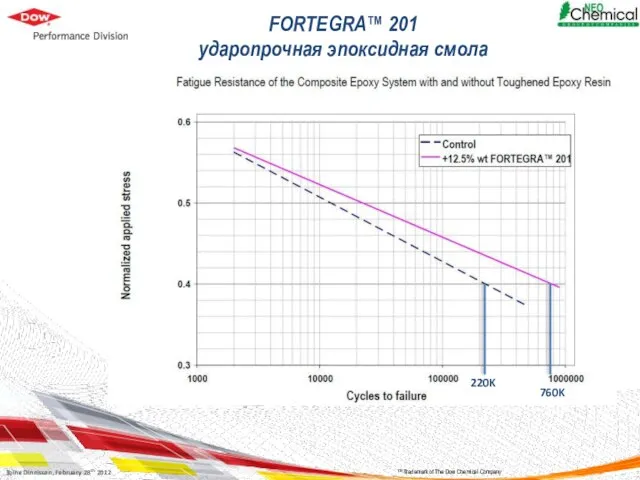

- 19. 220K 760K ™ Trademark of The Dow Chemical Company FORTEGRA™ 201 ударопрочная эпоксидная смола

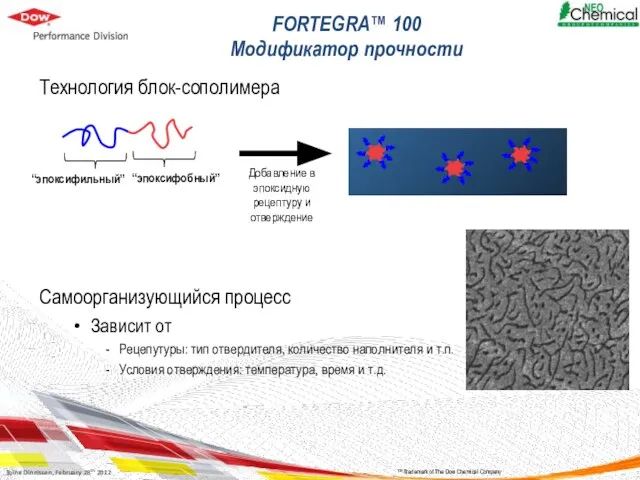

- 20. FORTEGRA™ 100 Модификатор прочности Технология блок-сополимера Самоорганизующийся процесс Зависит от Рецепутуры: тип отвердителя, количество наполнителя и

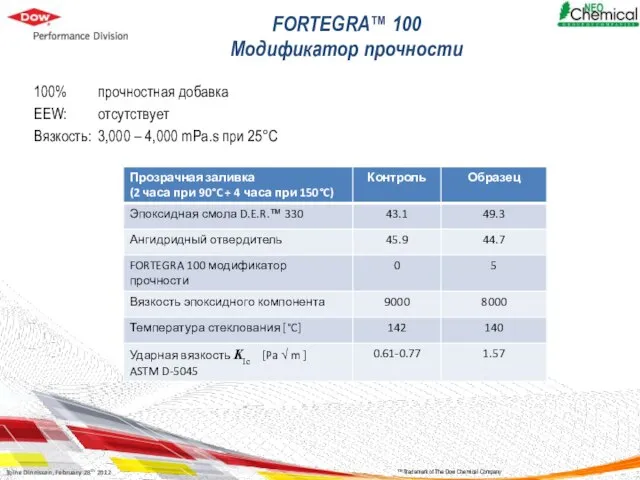

- 21. 100% прочностная добавка EEW: отсутствует Вязкость: 3,000 – 4,000 mPa.s при 25°C ™ Trademark of The

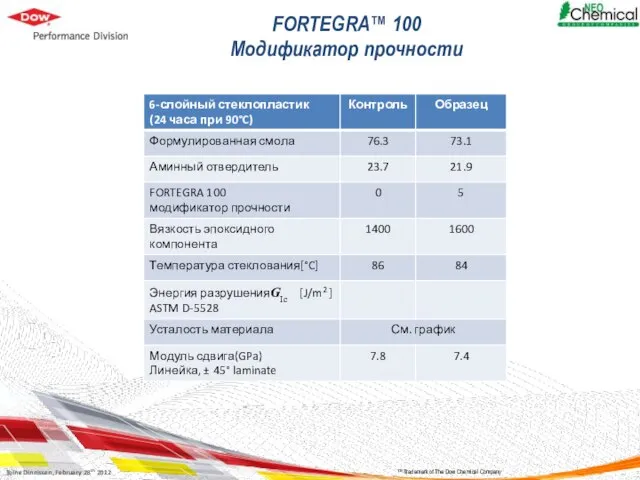

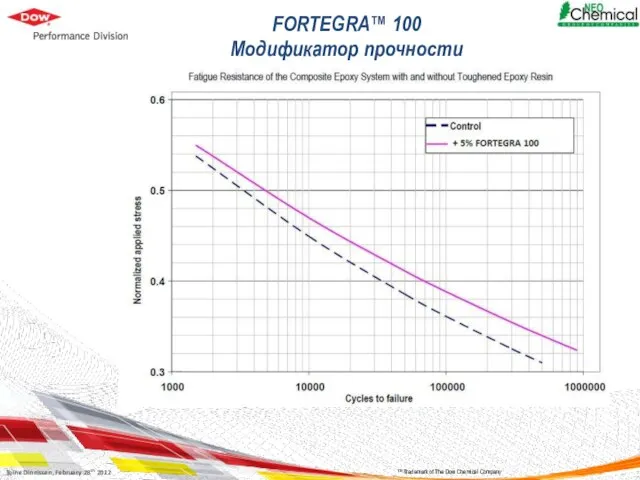

- 22. ™ Trademark of The Dow Chemical Company FORTEGRA™ 100 Модификатор прочности

- 23. ™ Trademark of The Dow Chemical Company FORTEGRA™ 100 Модификатор прочности

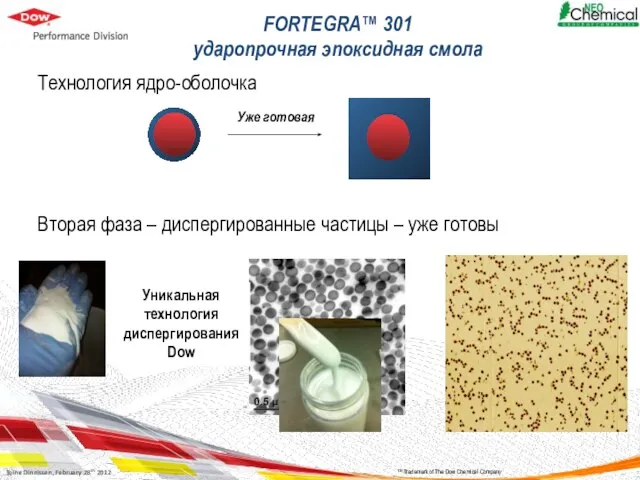

- 24. FORTEGRA™ 301 ударопрочная эпоксидная смола Технология ядро-оболочка Вторая фаза – диспергированные частицы – уже готовы Уникальная

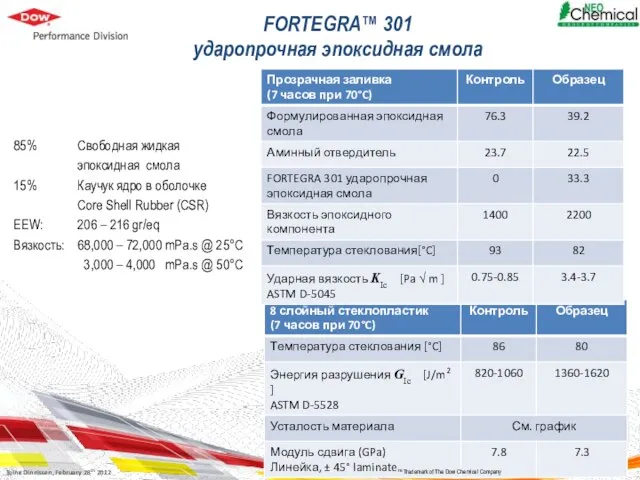

- 25. 85% Свободная жидкая эпоксидная смола 15% Каучук ядро в оболочке Core Shell Rubber (CSR) EEW: 206

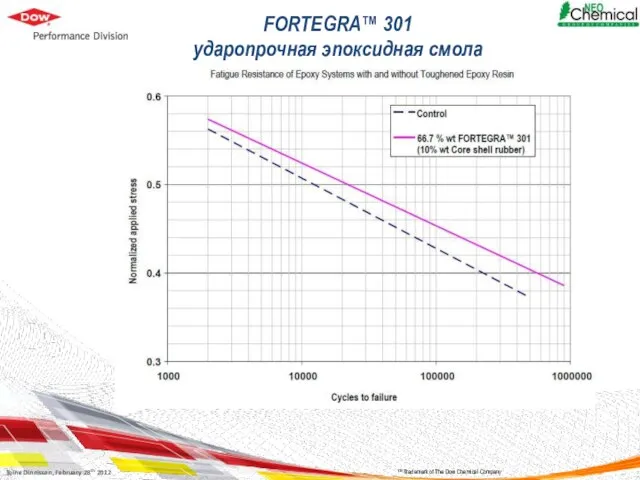

- 26. ™ Trademark of The Dow Chemical Company FORTEGRA™ 301 ударопрочная эпоксидная смола

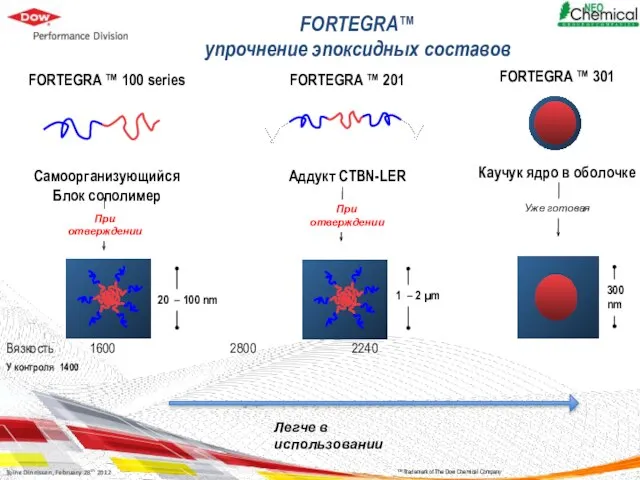

- 27. FORTEGRA™ упрочнение эпоксидных составов FORTEGRA ™ 100 series Самоорганизующийся Блок сополимер FORTEGRA ™ 201 Аддукт CTBN-LER

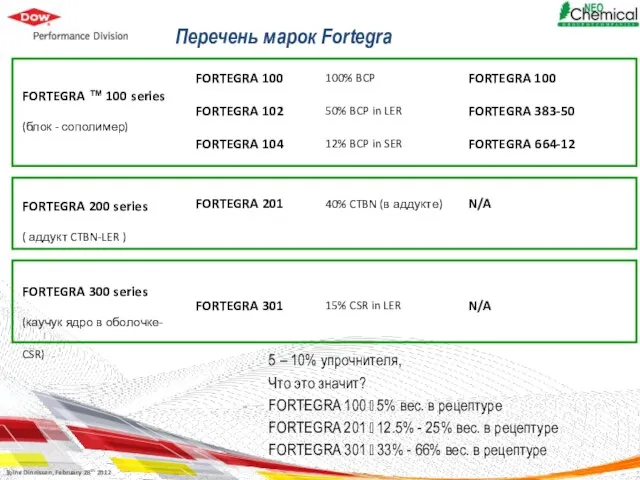

- 28. Перечень марок Fortegra 5 – 10% упрочнителя, Что это значит? FORTEGRA 100 ? 5% вес. в

- 29. 3 семейства упрочняющих добавок Основаны на трех разных технологиях Разный эффект усиления Различная вязкость Области применения:

- 30. Контакты ЗАО "НЕО Кемикал" Юлия Ташкинова [email protected] (8313) 32-06-74, 33-68-68, 32-59-63 Дау Юроп, Московское Представительство Дмитрий

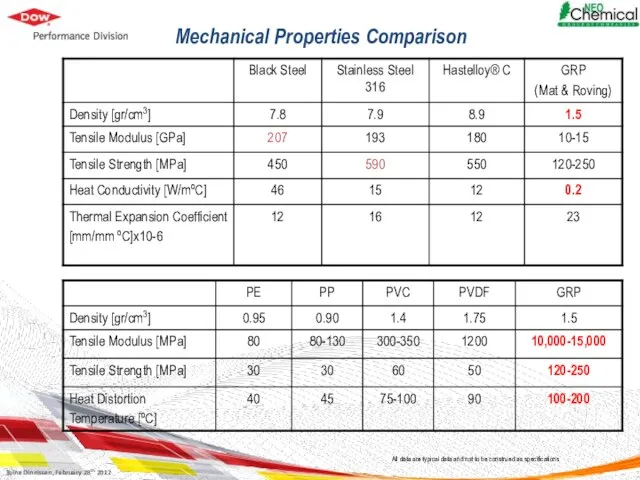

- 32. Mechanical Properties Comparison All data are typical data and not to be construed as specifications

- 33. Fibre Reinforced Composites All data are typical data and not to be construed as specifications

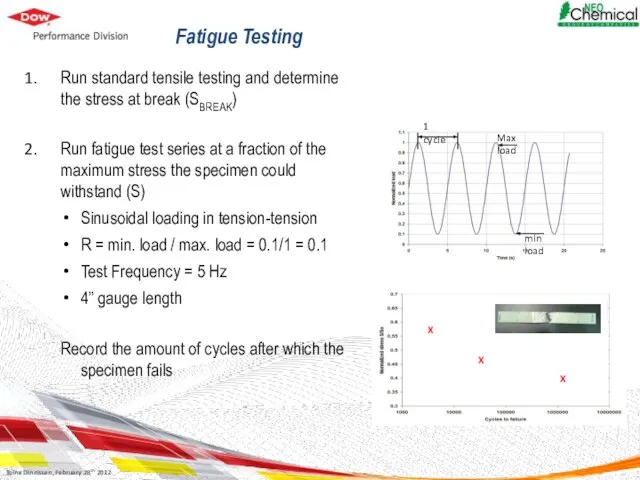

- 34. Fatigue Testing Run standard tensile testing and determine the stress at break (SBREAK) Run fatigue test

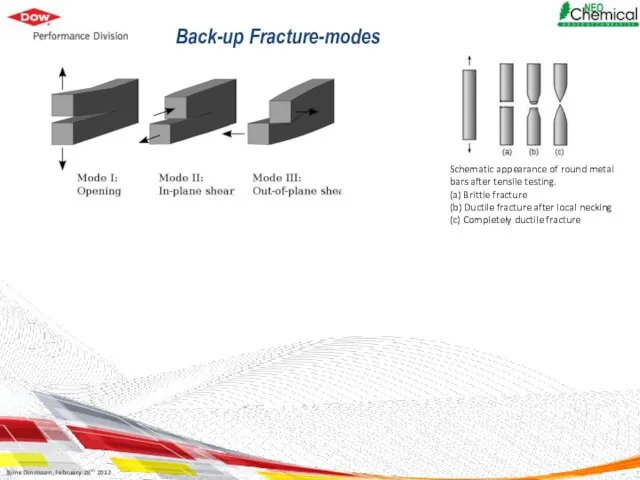

- 35. Back-up Fracture-modes Schematic appearance of round metal bars after tensile testing. (a) Brittle fracture (b) Ductile

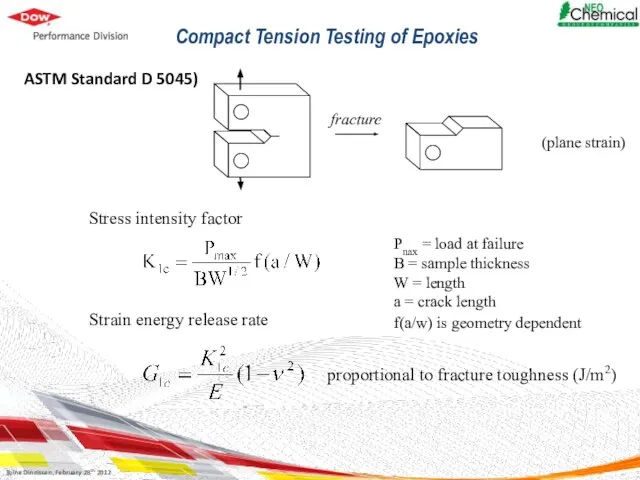

- 36. Compact Tension Testing of Epoxies ASTM Standard D 5045) Pnax = load at failure B =

- 39. Скачать презентацию

Витраж

Витраж Презентация на тему "История костюма и моды"

Презентация на тему "История костюма и моды" Учебно-методический пакет «Исследования природы зимой»

Учебно-методический пакет «Исследования природы зимой» Введение. Формирование современного менеджмента

Введение. Формирование современного менеджмента Вопрос_13

Вопрос_13 Профилактика правонарушений несовершеннолетних среди учащихся

Профилактика правонарушений несовершеннолетних среди учащихся Презентация на тему Хищные растения

Презентация на тему Хищные растения Презентация на тему Размещения и сочетания

Презентация на тему Размещения и сочетания Бихевиоризм. Основатель бихевиоризма

Бихевиоризм. Основатель бихевиоризма Магистерская диссертация Проблема транснационализации капитала в условиях глобализации

Магистерская диссертация Проблема транснационализации капитала в условиях глобализации Кеден ісі

Кеден ісі Презентация на тему Голявкин "Никакой горчицы я не ел"

Презентация на тему Голявкин "Никакой горчицы я не ел" Решение задач с помощью пропорции

Решение задач с помощью пропорции Южная Америка. Знакомство с живым миром

Южная Америка. Знакомство с живым миром прто такое футбол

прто такое футбол Posobie_kak_ne_popast_v_armiyu

Posobie_kak_ne_popast_v_armiyu ОАО «Отечественные лекарства» - как зеркало русской фармацевтической революции

ОАО «Отечественные лекарства» - как зеркало русской фармацевтической революции Винтаж

Винтаж Грибы

Грибы Сухие листья в интерьере

Сухие листья в интерьере Как определить воинское звание

Как определить воинское звание Торгово-технологический процесс по продаже пылесосов

Торгово-технологический процесс по продаже пылесосов Что такое теплопередача и теплопроводность?

Что такое теплопередача и теплопроводность? Лесные ресурсы мира

Лесные ресурсы мира АДАПТАЦИЯ ПРИНЦИПОВ РЕГУЛИРОВАНИЯ К СОВРЕМЕННЫМ ЭКОНОМИЧЕСКИМ УСЛОВИЯМ

АДАПТАЦИЯ ПРИНЦИПОВ РЕГУЛИРОВАНИЯ К СОВРЕМЕННЫМ ЭКОНОМИЧЕСКИМ УСЛОВИЯМ Правовая аргументация: искусство спора и выступления

Правовая аргументация: искусство спора и выступления Открытие фитнес-клуба

Открытие фитнес-клуба Асинхронные машины Конструкция и принцип действия

Асинхронные машины Конструкция и принцип действия