Содержание

- 2. 4.1.3 ТОПОЛОГИЧЕСКИЕ НОРМЫ ПРОЕКТИРОВАНИЯ ПЕЧАТНЫХ ПЛАТ С МОНТАЖОМ НА ПОВЕРХНОСТЬ 4.1.3.1. Проектирование контактных площадок, печатных проводников

- 3. 4.1.3.1. Проектирование контактных площадок, печатных проводников Одним из основных моментов при разработке топологии является проектирование контактных

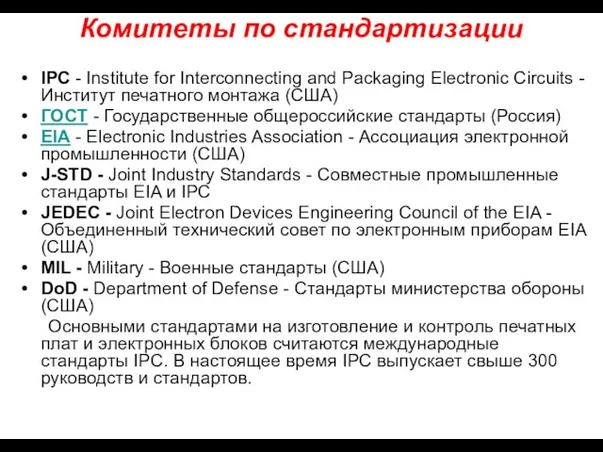

- 4. Комитеты по стандартизации IPC - Institute for Interconnecting and Packaging Electronic Circuits - Институт печатного монтажа

- 5. О стандартах IPC IPC (The Institute for Interconnecting and Packaging Electronic Circuits) – международная ассоциация производителей

- 6. Карта выбора стандартов IPC

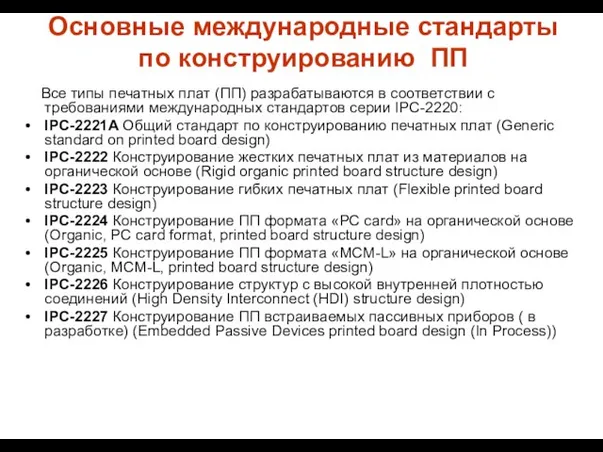

- 7. Основные международные стандарты по конструированию ПП Все типы печатных плат (ПП) разрабатываются в соответствии с требованиями

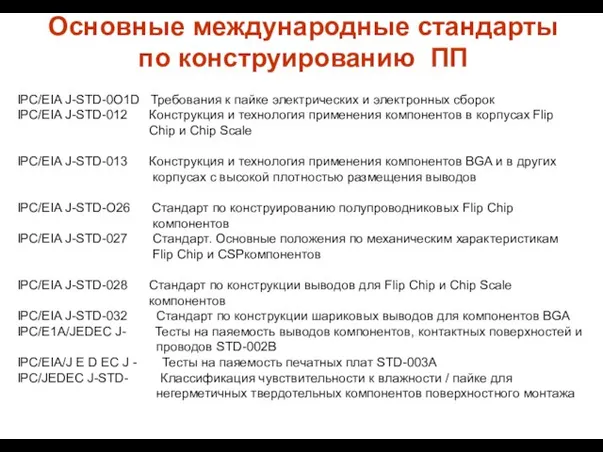

- 8. Основные международные стандарты по конструированию ПП IPC/EIA J-STD-0O1D Требования к пайке электрических и электронных сборок IPC/EIA

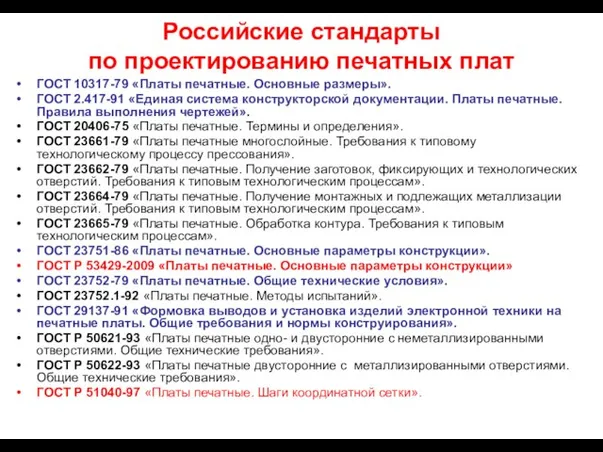

- 9. Российские стандарты по проектированию печатных плат ГОСТ 10317-79 «Платы печатные. Основные размеры». ГОСТ 2.417-91 «Единая система

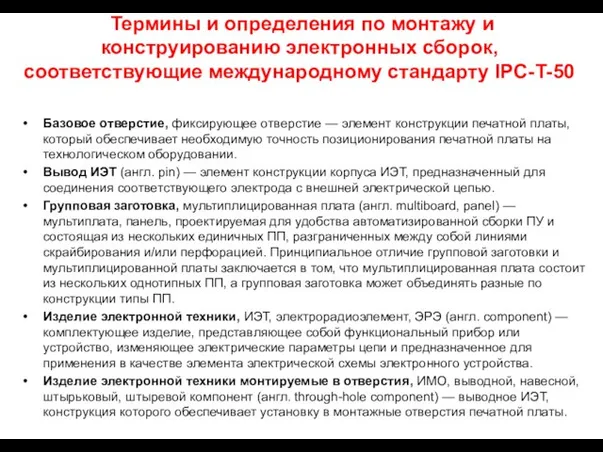

- 10. Термины и определения по монтажу и конструированию электронных сборок, соответствующие международному стандарту IPC-T-50 Базовое отверстие, фиксирующее

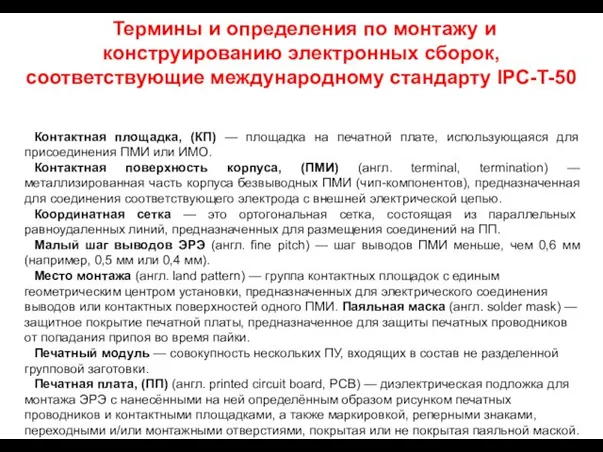

- 11. Термины и определения по монтажу и конструированию электронных сборок, соответствующие международному стандарту IPC-T-50 Контактная площадка, (КП)

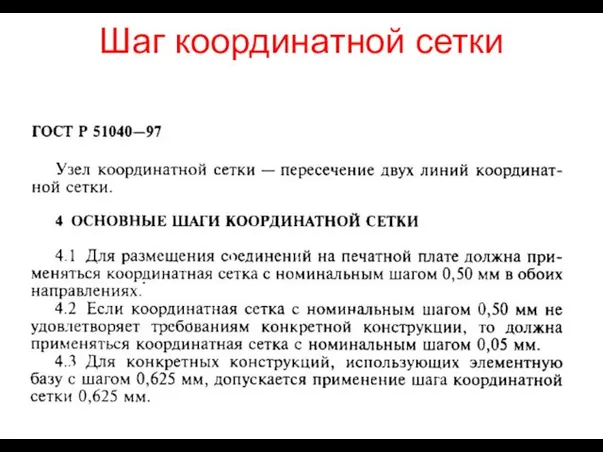

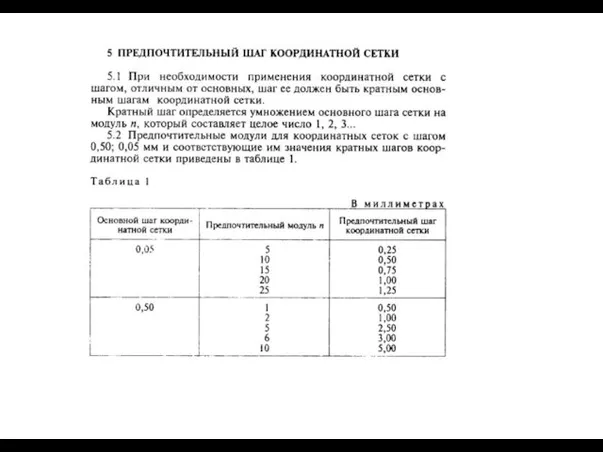

- 12. Шаг координатной сетки

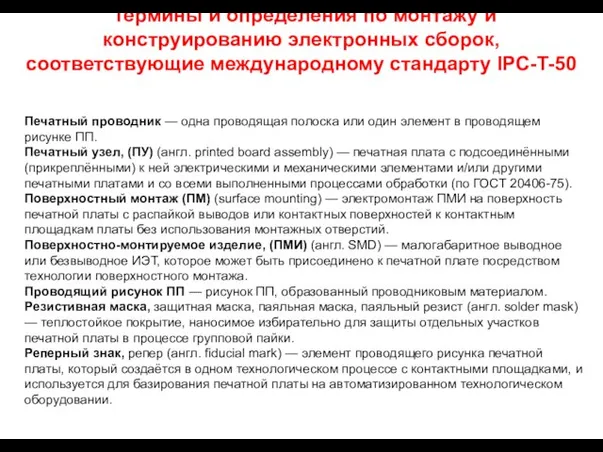

- 14. Термины и определения по монтажу и конструированию электронных сборок, соответствующие международному стандарту IPC-T-50 Печатный проводник —

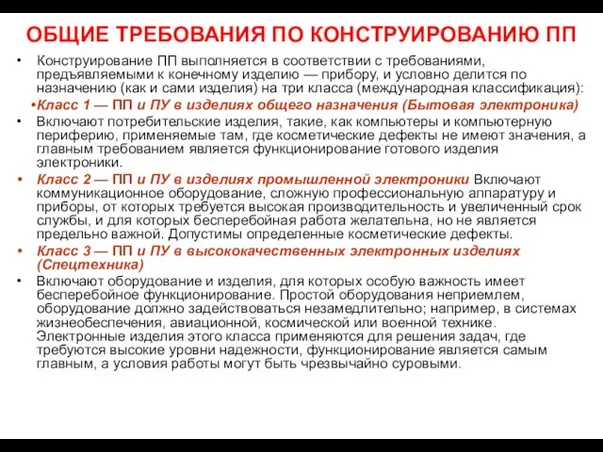

- 15. Конструирование ПП выполняется в соответствии с требованиями, предъявляемыми к конечному изделию — прибору, и условно делится

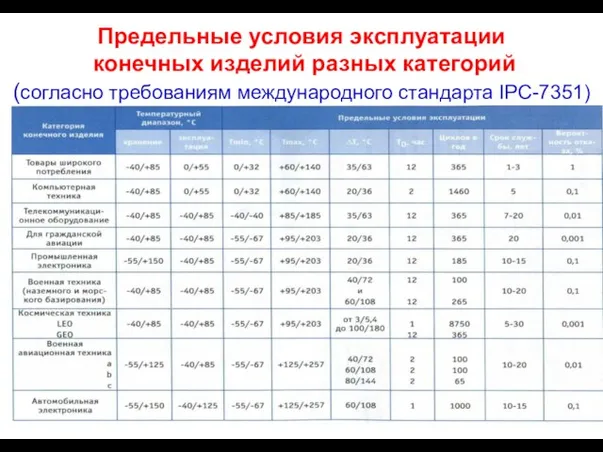

- 16. Предельные условия эксплуатации конечных изделий разных категорий (согласно требованиям международного стандарта IPC-7351)

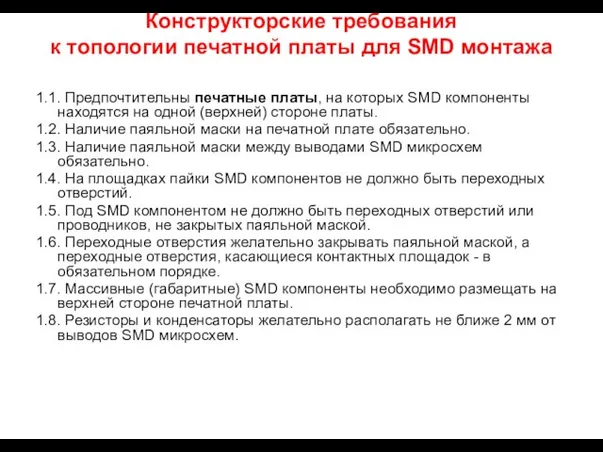

- 17. Конструкторские требования к топологии печатной платы для SMD монтажа 1.1. Предпочтительны печатные платы, на которых SMD

- 18. 1.9. Все перемычки между ножками SMD микросхемы должны находиться вне места пайки: 1.10. Площадки SMD компонентов,

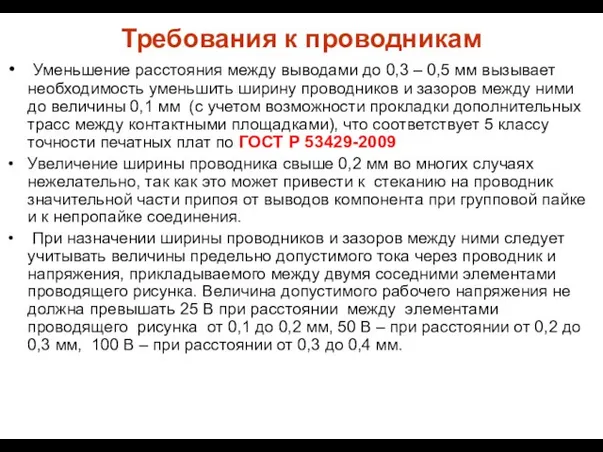

- 19. Требования к проводникам Уменьшение расстояния между выводами до 0,3 – 0,5 мм вызывает необходимость уменьшить ширину

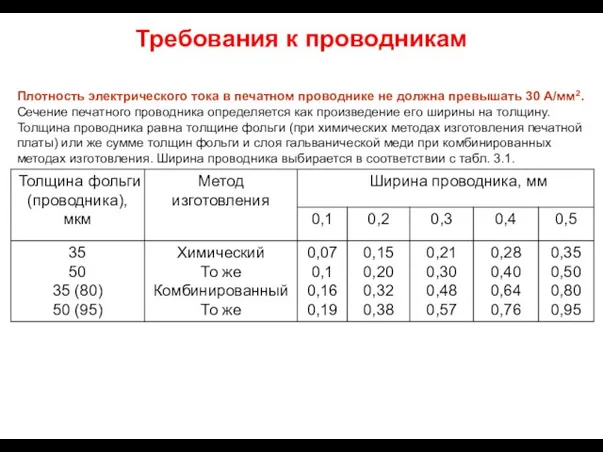

- 20. Плотность электрического тока в печатном проводнике не должна превышать 30 А/мм2. Сечение печатного проводника определяется как

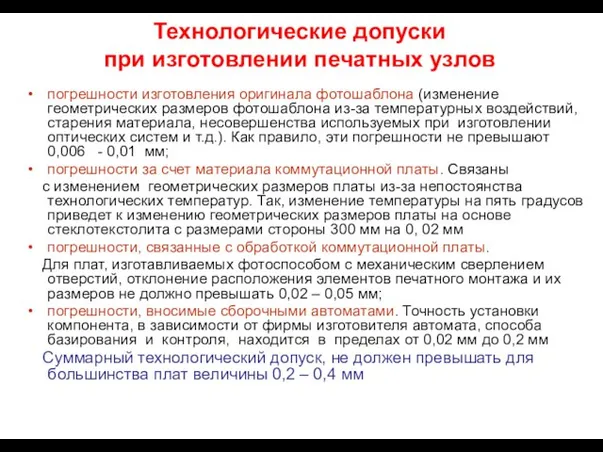

- 21. Технологические допуски при изготовлении печатных узлов погрешности изготовления оригинала фотошаблона (изменение геометрических размеров фотошаблона из-за температурных

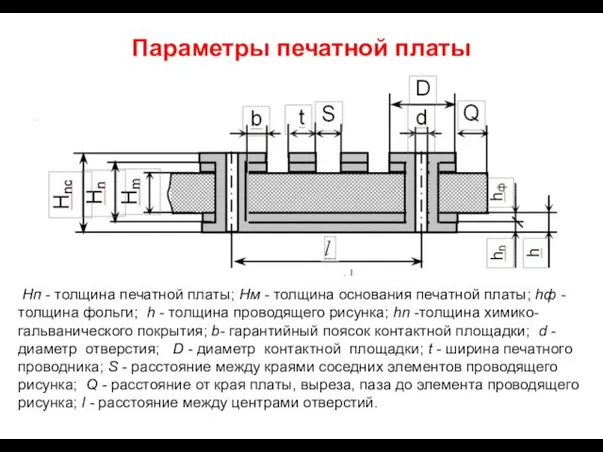

- 22. Параметры печатной платы . Нп - толщина печатной платы; Нм - толщина основания печатной платы; hф

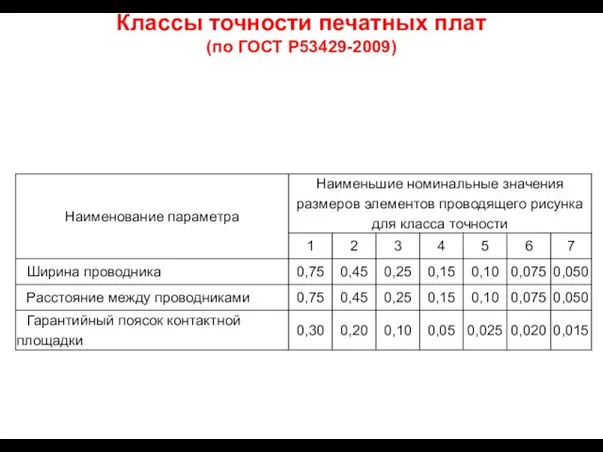

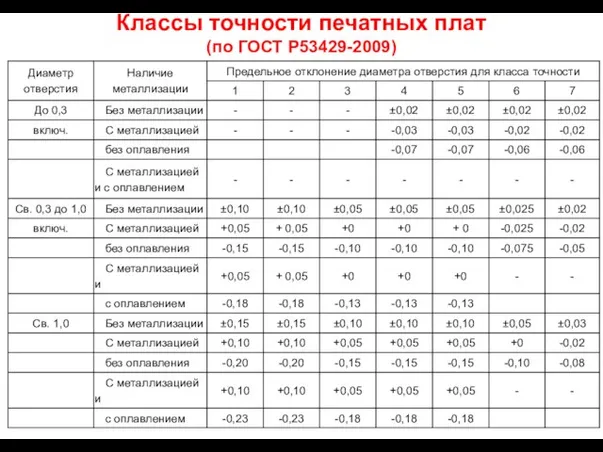

- 23. Классы точности печатных плат (по ГОСТ Р53429-2009)

- 24. Классы точности печатных плат (по ГОСТ Р53429-2009)

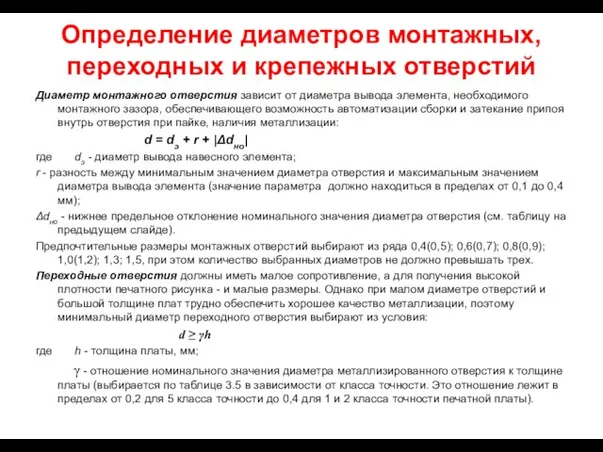

- 25. Определение диаметров монтажных, переходных и крепежных отверстий Диаметр монтажного отверстия зависит от диаметра вывода элемента, необходимого

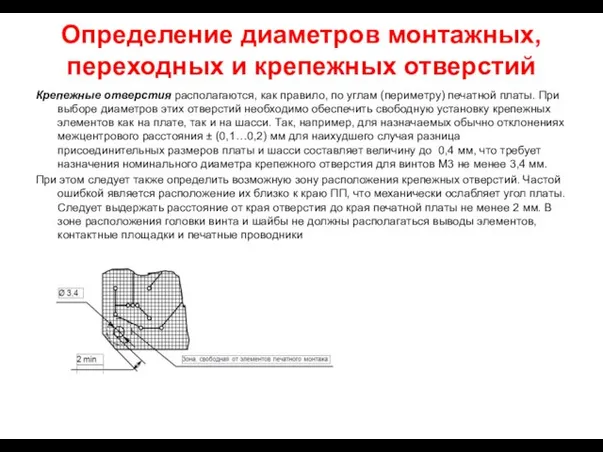

- 26. Определение диаметров монтажных, переходных и крепежных отверстий Крепежные отверстия располагаются, как правило, по углам (периметру) печатной

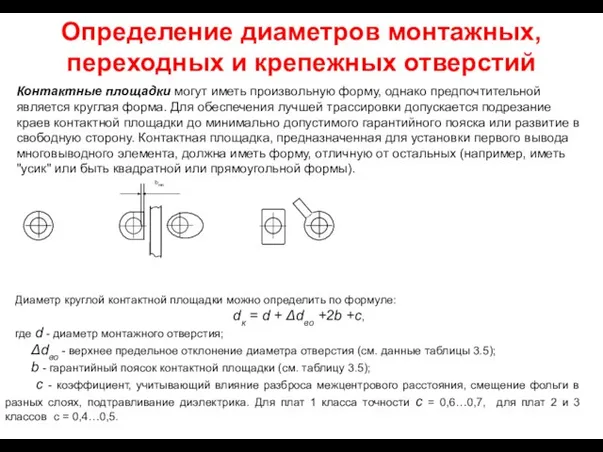

- 27. Определение диаметров монтажных, переходных и крепежных отверстий Контактные площадки могут иметь произвольную форму, однако предпочтительной является

- 28. Классы точности печатных плат

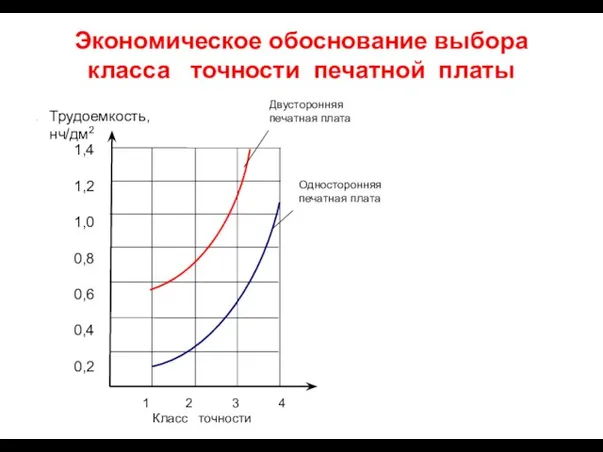

- 29. Экономическое обоснование выбора класса точности печатной платы .

- 30. Глобальные и локальные реперные знаки Глобальные реперные знаки служат для ориентации отдельной платы или мультиплицированной платы

- 31. Расположение глобальных и локальных реперных знаков

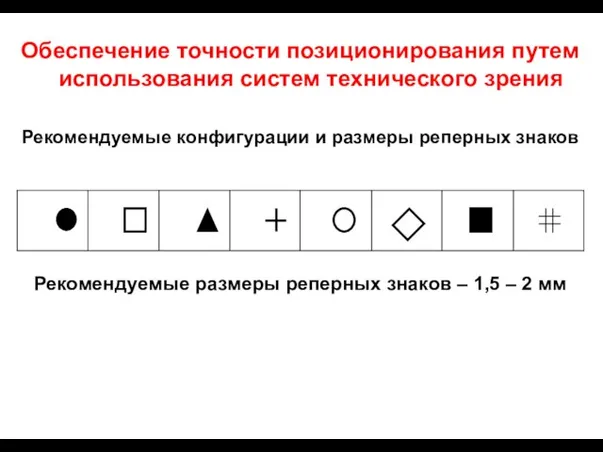

- 32. Обеспечение точности позиционирования путем использования систем технического зрения Рекомендуемые конфигурации и размеры реперных знаков Рекомендуемые размеры

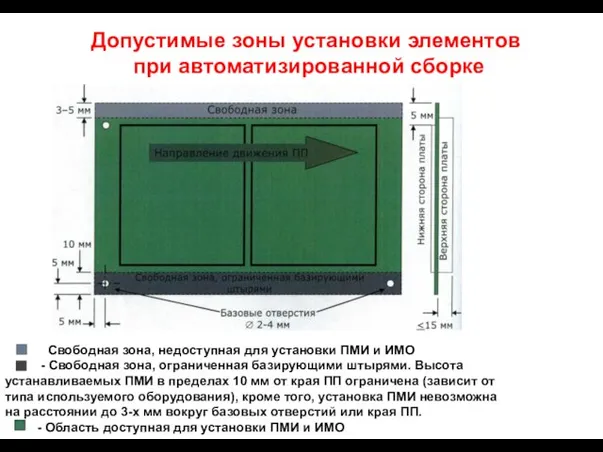

- 33. Допустимые зоны установки элементов при автоматизированной сборке Свободная зона, недоступная для установки ПМИ и ИМО -

- 34. Расположение реперных знаков

- 35. Отбраковочные маркеры При проектировании мультиплицированных плат следует предусматривать отбраковочные маркеры на каждом из ПУ для автоматического

- 36. Расположение печатной платы на паллете Конструкция системы фиксации по базовым отверстиям Пример с системой фиксации печатной

- 37. Типичные размеры краевых полей на ПП

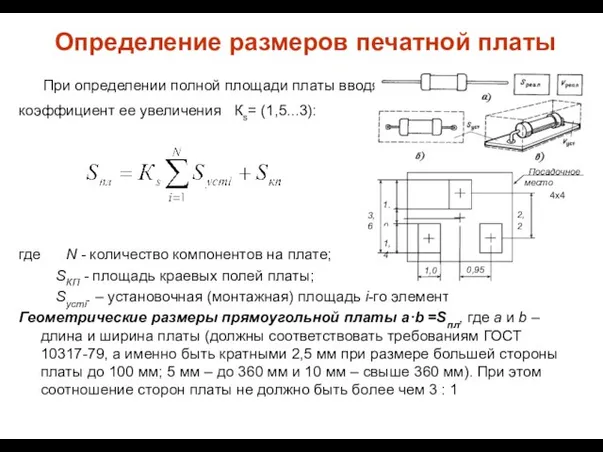

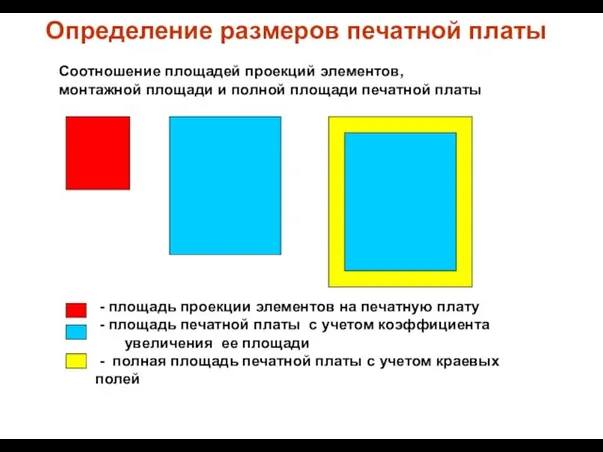

- 38. Определение размеров печатной платы При определении полной площади платы вводят коэффициент ее увеличения Кs= (1,5...3): где

- 39. Определение размеров печатной платы Соотношение площадей проекций элементов, монтажной площади и полной площади печатной платы -

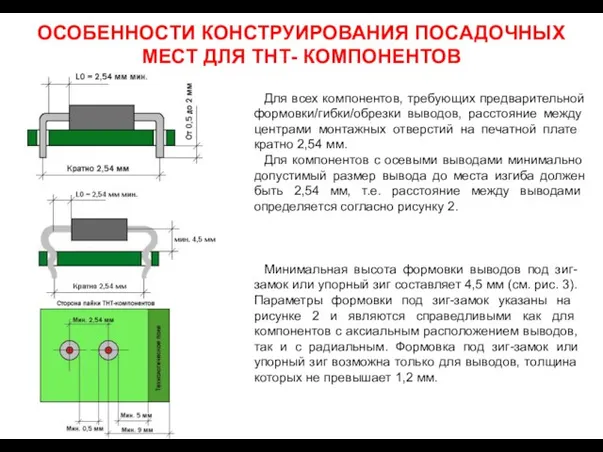

- 40. ОСОБЕННОСТИ КОНСТРУИРОВАНИЯ ПОСАДОЧНЫХ МЕСТ ДЛЯ ТНТ- КОМПОНЕНТОВ Для всех компонентов, требующих предварительной формовки/гибки/обрезки выводов, расстояние между

- 41. Выбор варианта установки компонентов, монтируемых в отверстия В зависимости от условий эксплуатации, метода изготовления печатной платы,

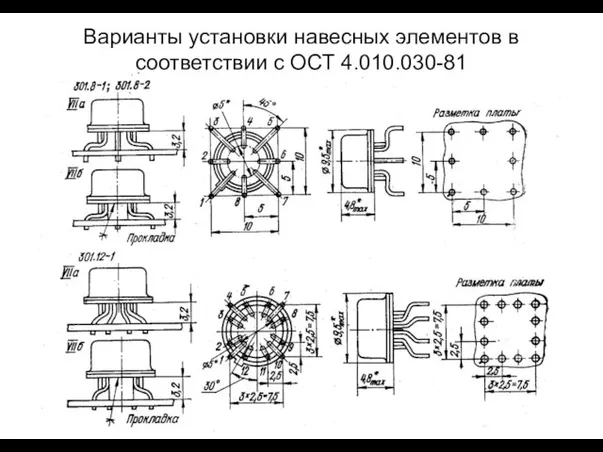

- 42. Варианты установки навесных элементов в соответствии с ОСТ 4.010.030-81 (см. Горобец А.И. Справочник по конструированию РЭА

- 43. Варианты установки навесных элементов в соответствии с ОСТ 4.010.030-81

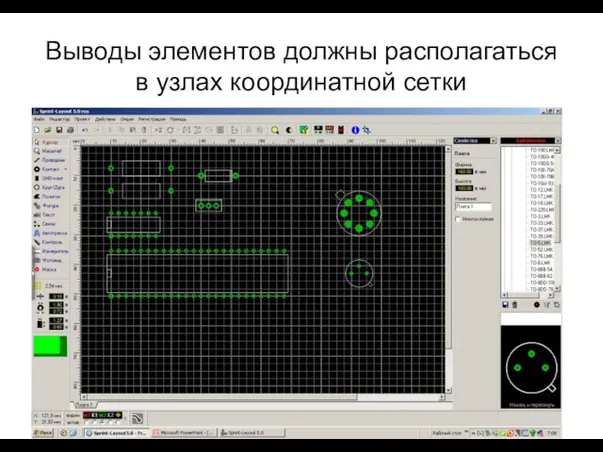

- 44. Выводы элементов должны располагаться в узлах координатной сетки

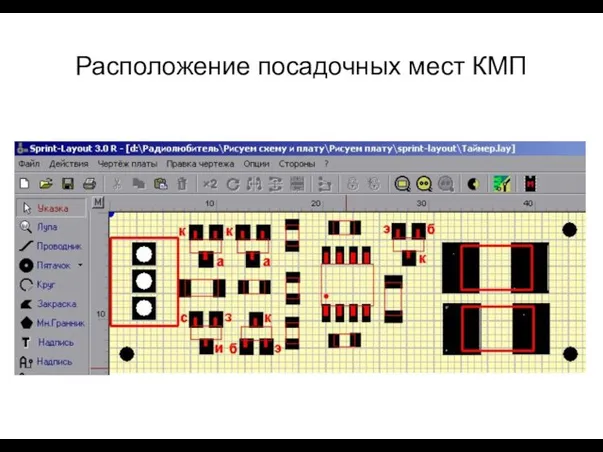

- 45. Расположение посадочных мест КМП

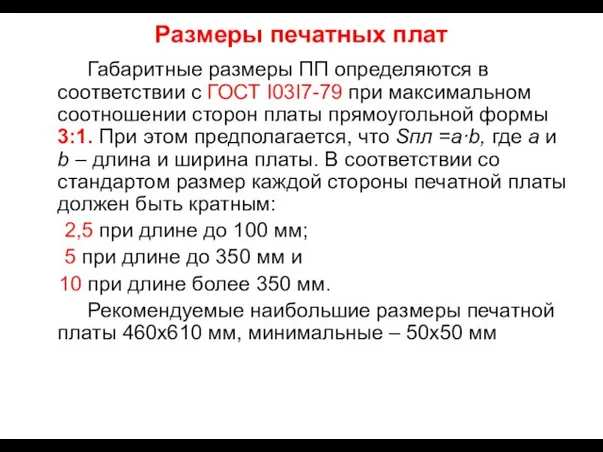

- 46. Размеры печатных плат Габаритные размеры ПП определяются в соответствии с ГОСТ I03I7-79 при максимальном соотношении сторон

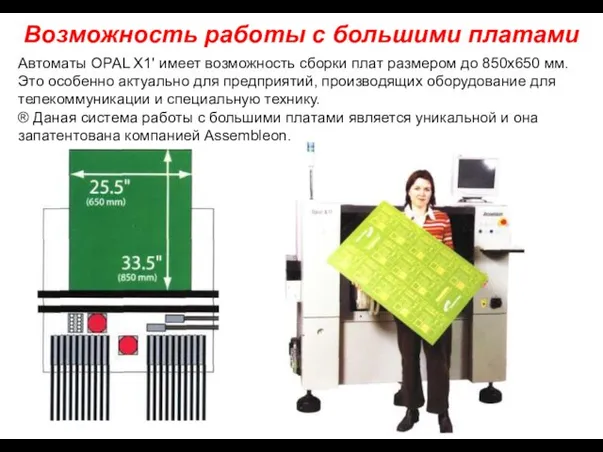

- 47. Возможность работы с большими платами Автоматы OPAL X1' имеет возможность сборки плат размером до 850x650 мм.

- 48. Размеры печатных плат по ОСТ 4.010.020-83 (фрагмент)

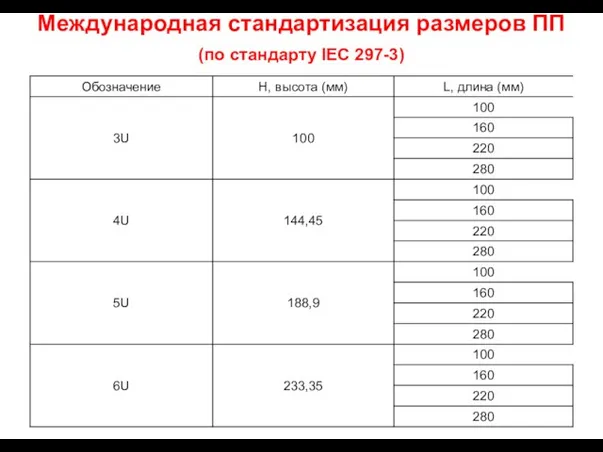

- 49. Международная стандартизация размеров ПП (по стандарту IEC 297-3)

- 50. Особенности проектирования контактных площадок Возможные смещения компонентов при монтаже и рекомендуемое расположение контактных площадок е) а)

- 51. Примеры возникающих дефектов при неправильном проектировании контактных площадок

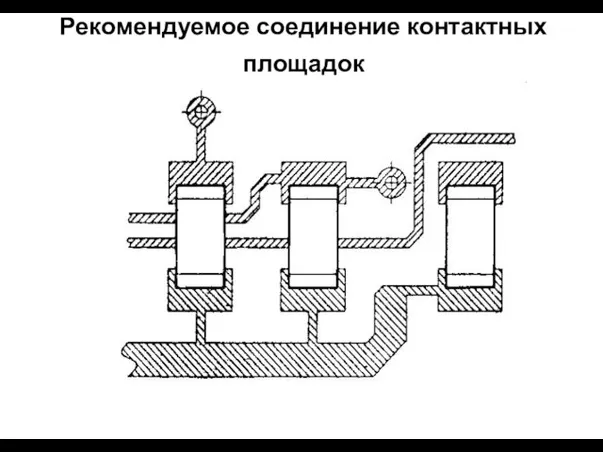

- 52. Рекомендуемое соединение контактных площадок

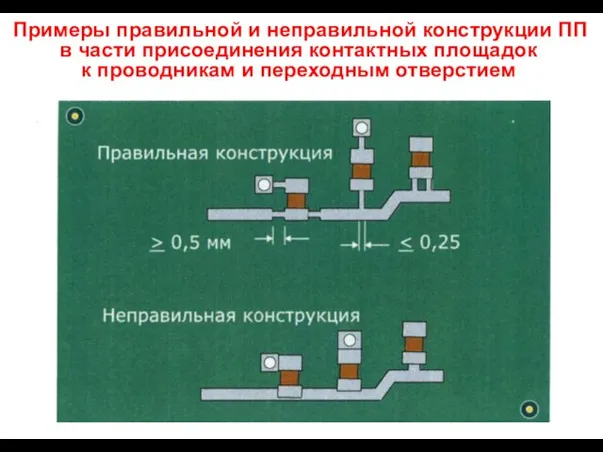

- 53. Примеры правильной и неправильной конструкции ПП в части присоединения контактных площадок к проводникам и переходным отверстием

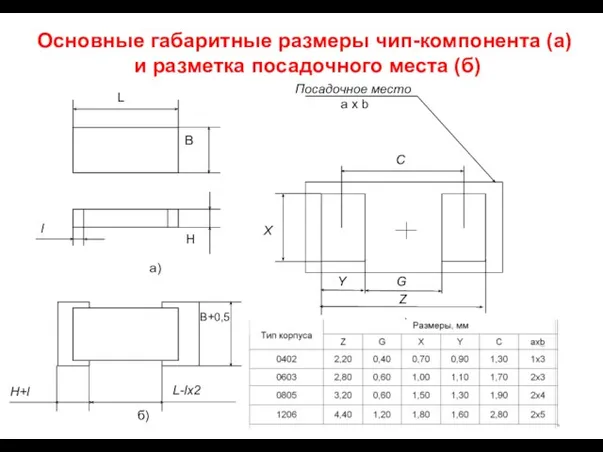

- 54. Основные габаритные размеры чип-компонента (а) и разметка посадочного места (б) а) б)

- 55. Размеры контактной площадки, определяемые требованиями качественной пайки

- 56. Размеры знакомест для типичных корпусов КМП l

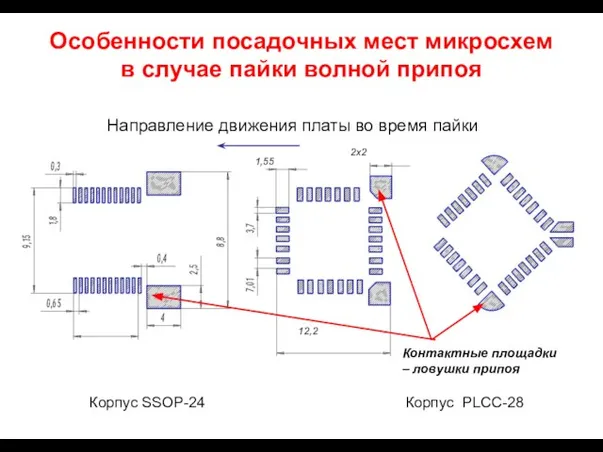

- 57. Особенности посадочных мест микросхем в случае пайки волной припоя

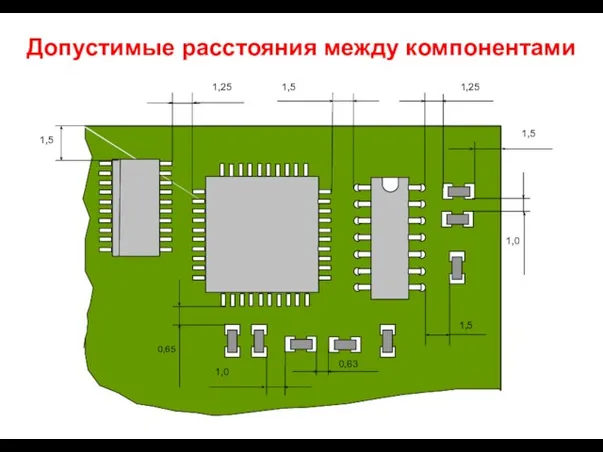

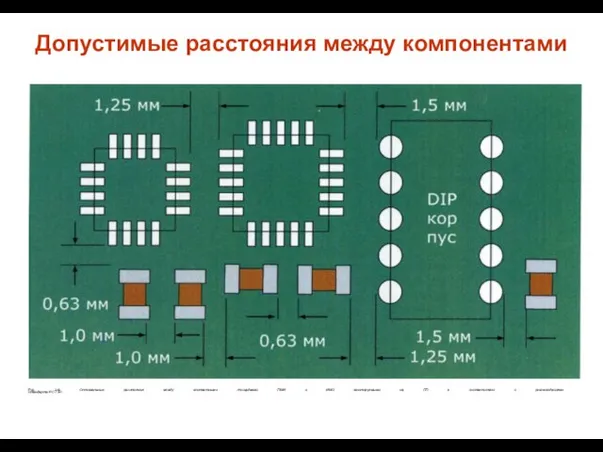

- 58. Допустимые расстояния между компонентами 0,63 1,5

- 59. Допустимые расстояния между компонентами .

- 60. Допустимые расстояния между компонентами

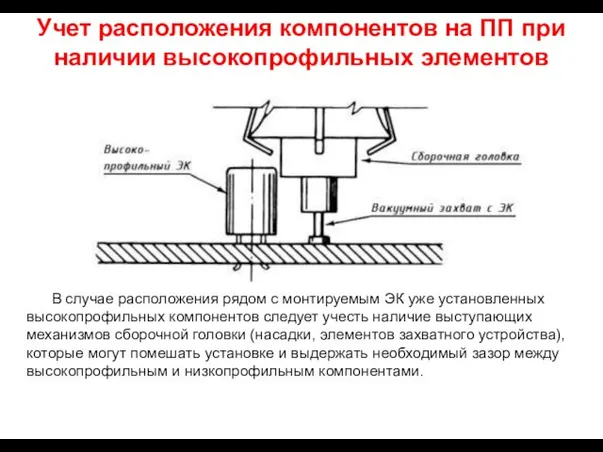

- 61. Учет расположения компонентов на ПП при наличии высокопрофильных элементов В случае расположения рядом с монтируемым ЭК

- 62. Рекомендации по расположению компонентов на плате .

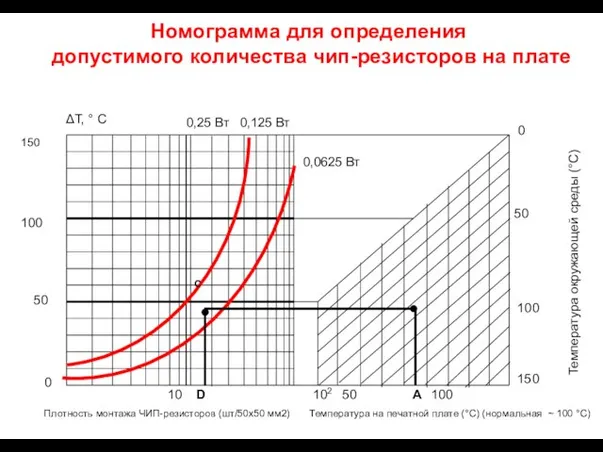

- 63. Номограмма для определения допустимого количества чип-резисторов на плате Плотность монтажа ЧИП-резисторов (шт/50х50 мм2) Температура на печатной

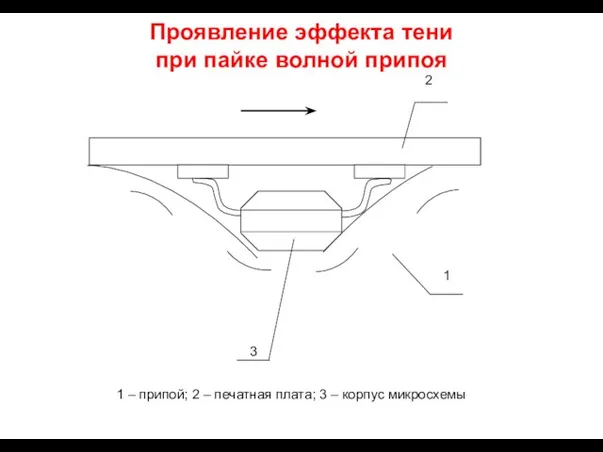

- 64. Проявление эффекта тени при пайке волной припоя 1 – припой; 2 – печатная плата; 3 –

- 65. Рекомендуемая ориентация КМП на плате при пайке волной припоя 1 2 3 4 1- корпус типа

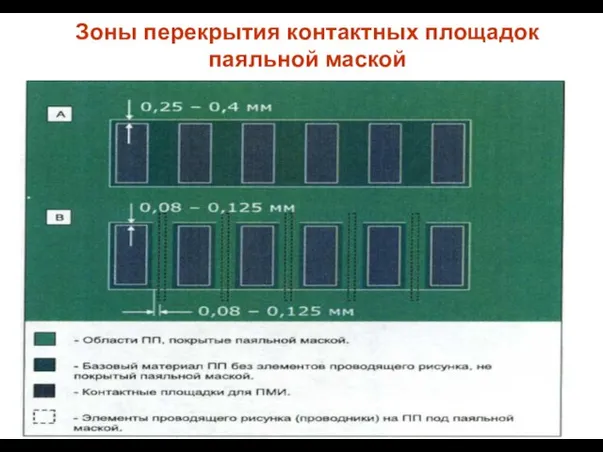

- 66. Зоны перекрытия контактных площадок паяльной маской .

- 67. Маркировка ПП и групповых заготовок Маркировка ПП и групповых заготовок производится с целью их последующей автоматической

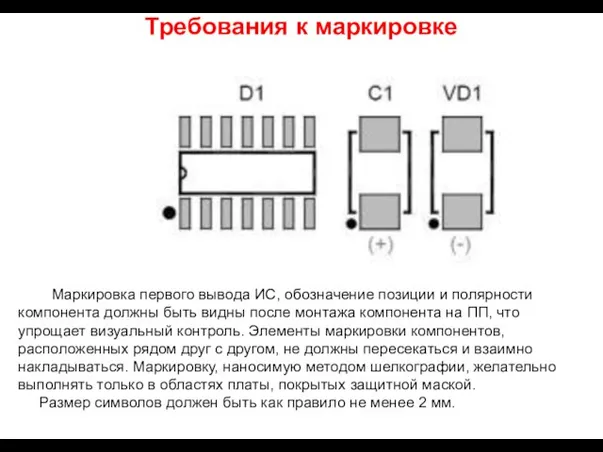

- 68. Требования к маркировке Маркировка первого вывода ИС, обозначение позиции и полярности компонента должны быть видны после

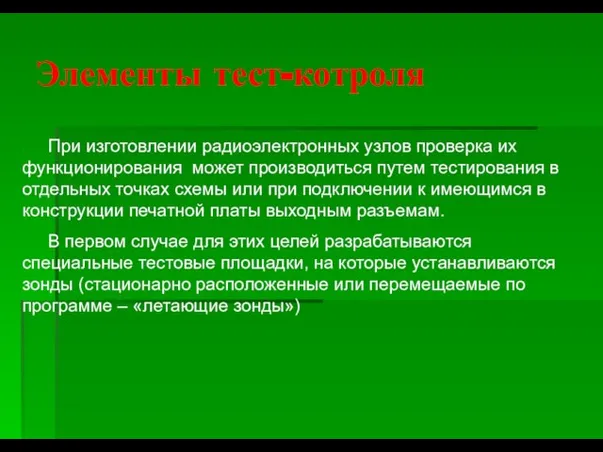

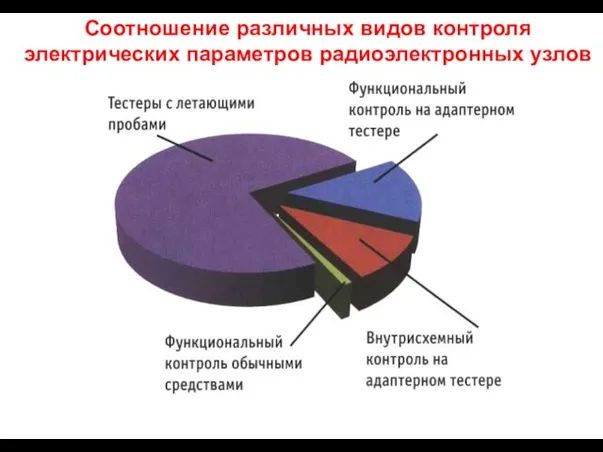

- 69. Элементы тест-котроля При изготовлении радиоэлектронных узлов проверка их функционирования может производиться путем тестирования в отдельных точках

- 70. Соотношение различных видов контроля электрических параметров радиоэлектронных узлов

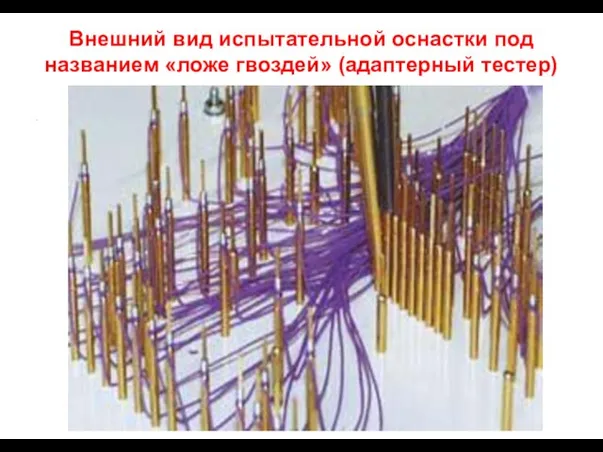

- 71. Внешний вид испытательной оснастки под названием «ложе гвоздей» (адаптерный тестер) .

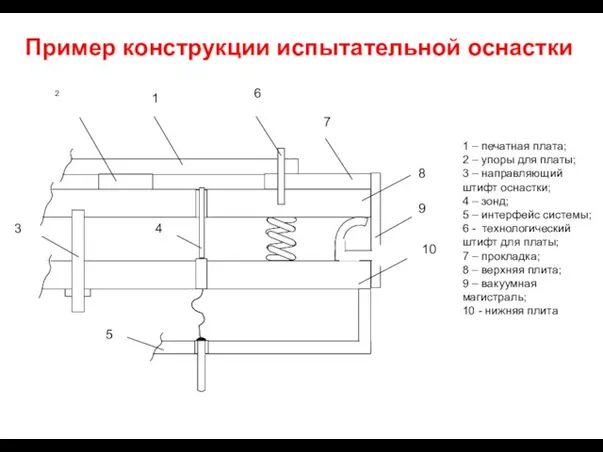

- 72. Пример конструкции испытательной оснастки 1 – печатная плата; 2 – упоры для платы; 3 – направляющий

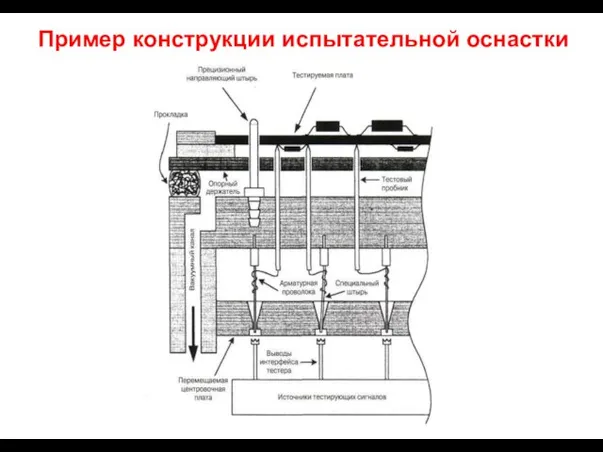

- 73. Пример конструкции испытательной оснастки

- 74. Тестирование с помощью летающих зондов Технические возможности: • 248 фиксированных и 4 "летающих" зондов • размер

- 75. Тестирование плат летающими зондами

- 76. Элементы тест-контроля При проектировании элементов тест-контроля необходимо учитывать следующее зондовый контакт контрольного приспособления должен осуществляться только

- 77. Элементы внешнего контактирования

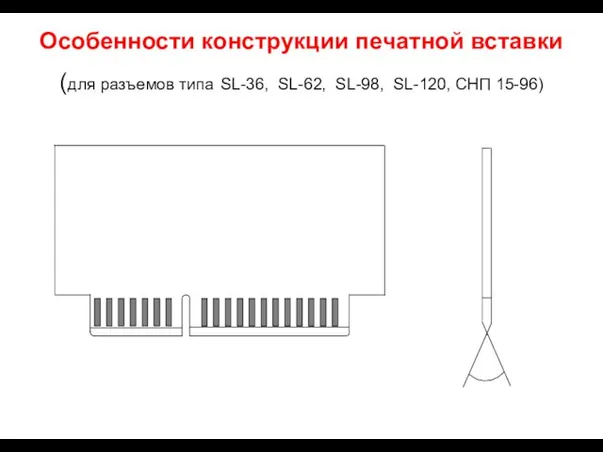

- 78. Особенности конструкции печатной вставки (для разъемов типа SL-36, SL-62, SL-98, SL-120, СНП 15-96)

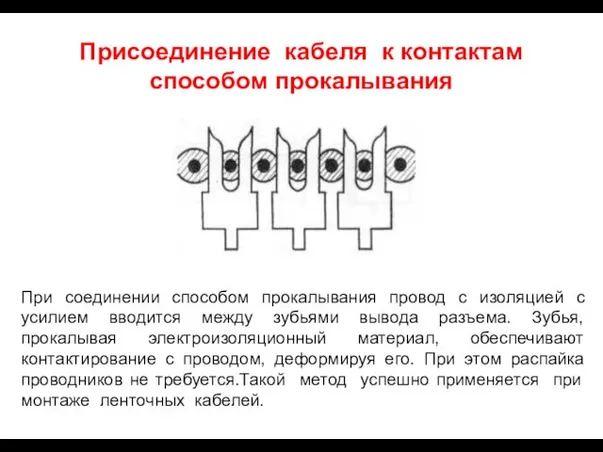

- 80. Присоединение кабеля к контактам способом прокалывания При соединении способом прокалывания провод с изоляцией с усилием вводится

- 81. Методы установки и присоединений соединителей к печатным платам, расположенным во взаимно перпендикулярных плоскостях: а — пайка

- 82. Конструкция вилки Онп-КГ-26 1 – штырь разъема; 2- планка разъема; 3 – печатная плата

- 83. Разновидности разъемов, устанавливаемых на печатные платы

- 84. Разъемы для монтажа на поверхность .

- 85. Автоматическая установка разъема с использованием механического захвата

- 86. Рекомендации по проектированию трафаретов

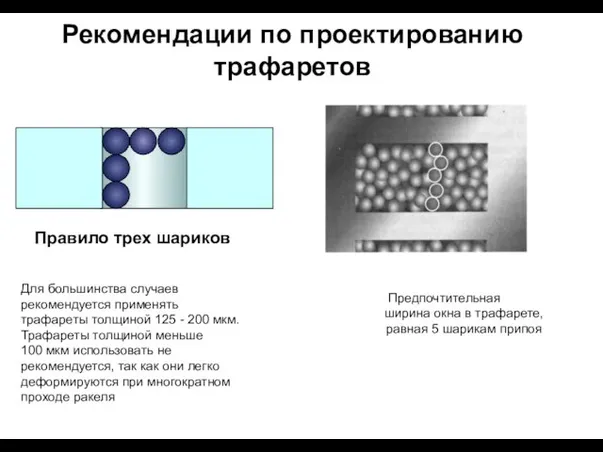

- 87. Рекомендации по проектированию трафаретов Правило трех шариков Предпочтительная ширина окна в трафарете, равная 5 шарикам припоя

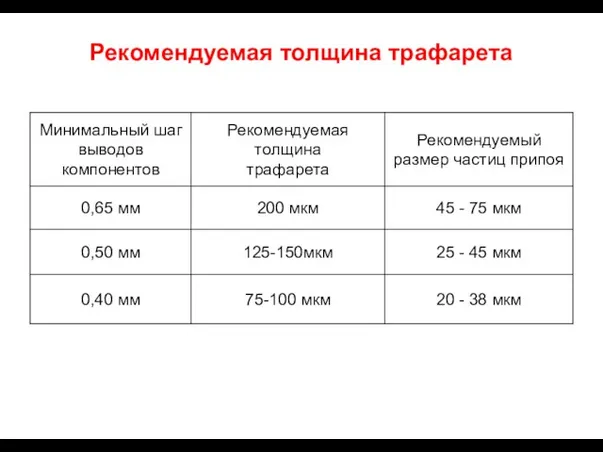

- 88. Рекомендуемая толщина трафарета

- 89. Конструкция окон в трафарете для предотвращения образования шариков припоя .

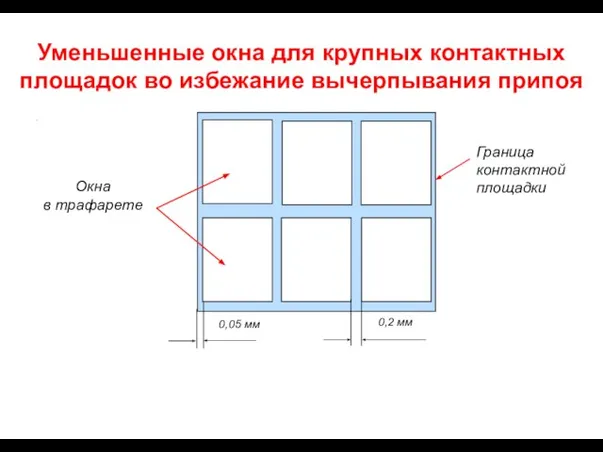

- 90. Уменьшенные окна для крупных контактных площадок во избежание вычерпывания припоя .

- 91. Использование программ Sprint Lay Out и Dip Trace для ручной трассировки печатных плат

- 92. Программное обеспечение для разработки печатных плат Полный перечень программ см.: http://www.rcmgroup.ru/Programmnoe-obespechenie-dlja-proektirovanija-pech.345.0.html, а также на диске N

- 93. Особенности разработки печатной платы с использованием программы Sprint-Layout Общие сведения о программе Интерфейс программы Процесс создания

- 95. Скачать презентацию

MadameTussaud’s Музей Восковых фигур Мадам Тюссо

MadameTussaud’s Музей Восковых фигур Мадам Тюссо Место учебного исследования в программе Intel «Обучение для будущего»

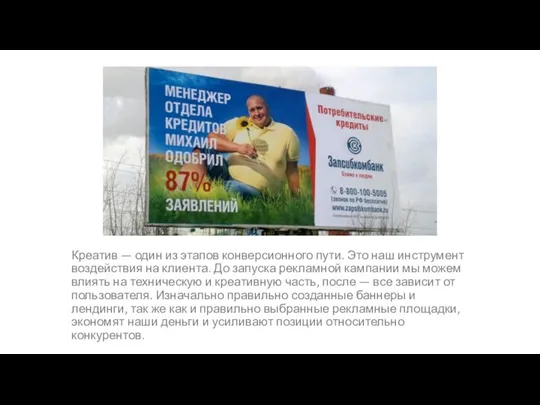

Место учебного исследования в программе Intel «Обучение для будущего» Потребительские кредиты

Потребительские кредиты Организация пастбищного содержания животных

Организация пастбищного содержания животных А

А Структура ВС РФ

Структура ВС РФ Северная Америка

Северная Америка «Как продолжается детство»

«Как продолжается детство» Молодые менеджеры и предприниматели Кубани

Молодые менеджеры и предприниматели Кубани Презентация на тему Углекислый газ СО2

Презентация на тему Углекислый газ СО2  Солнце воздух и вода – наши лучшие друзья

Солнце воздух и вода – наши лучшие друзья Лапта. История развития

Лапта. История развития Что такое система LanDrive ? LanDrive – это универсальная система управления по витой паре. Предназначена для автоматического и централиз

Что такое система LanDrive ? LanDrive – это универсальная система управления по витой паре. Предназначена для автоматического и централиз Презентация на тему Экологические кризисы и экологические катастрофы

Презентация на тему Экологические кризисы и экологические катастрофы История Громова Процессы на постсоветском пространстве

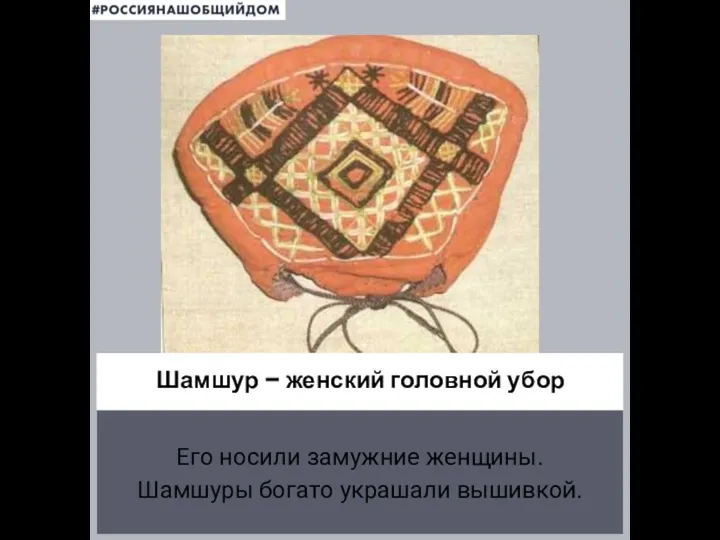

История Громова Процессы на постсоветском пространстве Шамшур

Шамшур Приобщение дошкольников к народной культуре в разных видах музыкальной деятельности»

Приобщение дошкольников к народной культуре в разных видах музыкальной деятельности» Тема урока

Тема урока Понятие о причастном обороте. Знаки препинания в предложениях с причастными оборотами. 6 класс

Понятие о причастном обороте. Знаки препинания в предложениях с причастными оборотами. 6 класс Презентация на тему Свет и его законы

Презентация на тему Свет и его законы  Презентация "Николай I и его портреты в изобразительном искусстве" - скачать презентации по МХК

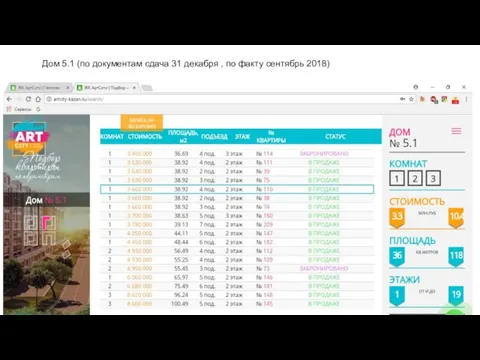

Презентация "Николай I и его портреты в изобразительном искусстве" - скачать презентации по МХК Art City. Подбор квартиры

Art City. Подбор квартиры Фалсафа - 5

Фалсафа - 5 врол

врол Бабаево – взгляд с любовью (городской путеводитель)

Бабаево – взгляд с любовью (городской путеводитель) Бесприборные тесты для подтверждения ВИЧ-Инфекции

Бесприборные тесты для подтверждения ВИЧ-Инфекции Техника безопасностииорганизация рабочего места

Техника безопасностииорганизация рабочего места Конспект урока по окружающему миру (история)с использованием информационно-коммуникационных технологий (3 класс, программа 1-4).

Конспект урока по окружающему миру (история)с использованием информационно-коммуникационных технологий (3 класс, программа 1-4).