Содержание

- 2. Проектирование ТП изготовления валов Основное назначение вала – передача крутящего момента вдоль своей осевой линии и

- 3. бесступенчатые и ступенчатые; цельные и пустотелые; гладкие и шлицевые; валы-шестерни; Несмотря на это, при разработке технологического

- 4. Классификация ступенчатых валов

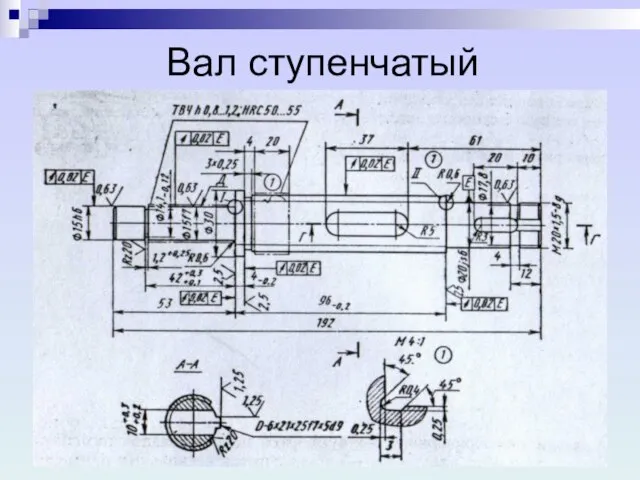

- 5. Вал ступенчатый

- 6. обладать высокой прочностью; обладать хорошей обрабатываемостью; обладать малой чувствительностью к концентрации напряжений; Поэтому валы в основном

- 7. Этим требованиям наиболее полно отвечают стали 35, 40, 45, 40Х, 50Х, 40Г2 и др. Легированные стали

- 8. Способы получения заготовок Отрезанием от горячекатаных или холодно-тянутых нормальных прутков заготовки получают: в единичном и мелкосерийном

- 9. В производстве с достаточно большим масш-табом выпуска, а также при изготовлении валов более сложной конфигурации со

- 10. Эти методы позволяют получать заготовки по форме и размерам наиболее близкие к готовой детали, что значительно

- 11. Схема радиального обжатия

- 12. Схема поперечно-винтовой прокатки вдоль переменного сечения по длине на трехвалковых станах

- 13. ТП изготовления ступенчатых валов ТП зависит от масштаба выпуска и конст-рукции вала, необходимости проведения термической обработки

- 14. Типовые технологические процессы механической обработки ступенчатых валов в серийном производстве

- 15. Типовые технологические процессы механической обработки ступенчатых валов в серийном производстве

- 16. Основными базами большинства валов являются поверхности его опорных шеек. Однако использовать их в качестве технологических баз

- 17. Это позволяет обработать почти все наружные поверхности вала на единых базах с установкой его в центрах.

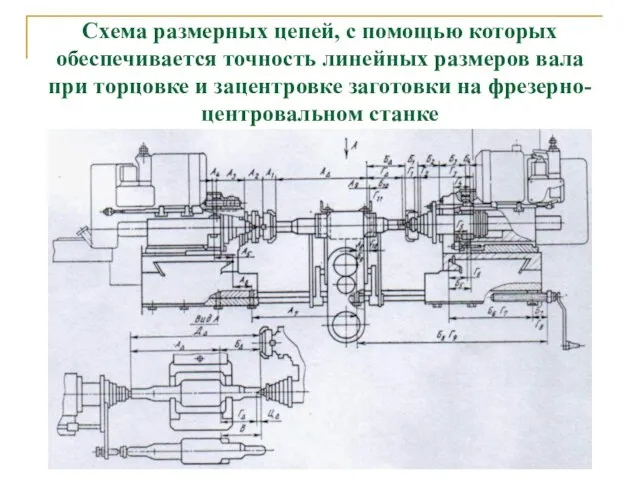

- 18. Схема размерных цепей, с помощью которых обеспечивается точность линейных размеров вала при торцовке и зацентровке заготовки

- 19. токарных станках; токарно-копировальных полуавтоматах; горизонтальных многорезцовых полуавто-матах; Наружные поверхности ступенчатых валов обтачивают на: вертикальных автоматах; токарных

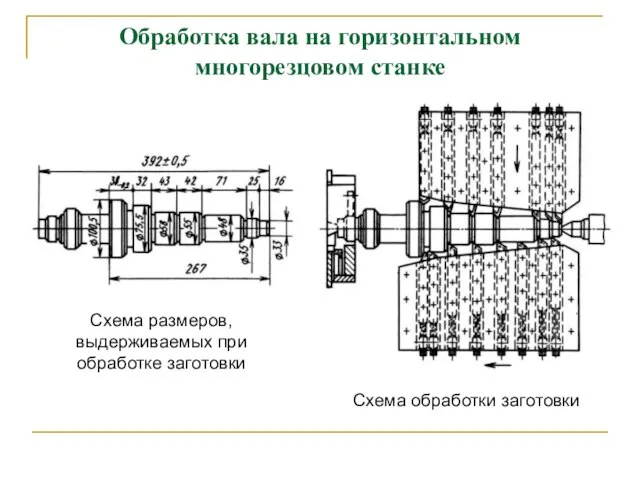

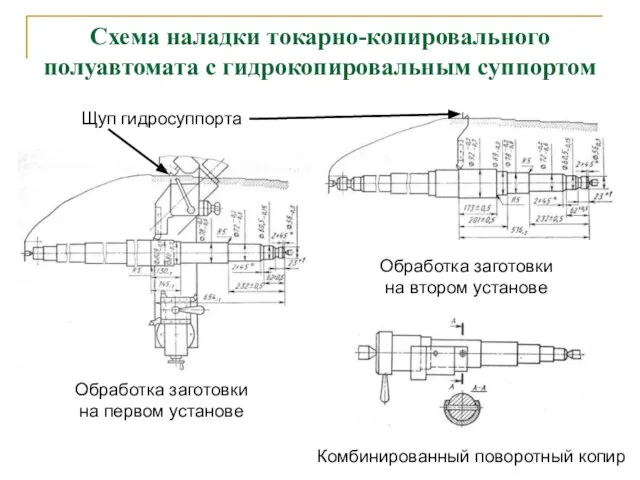

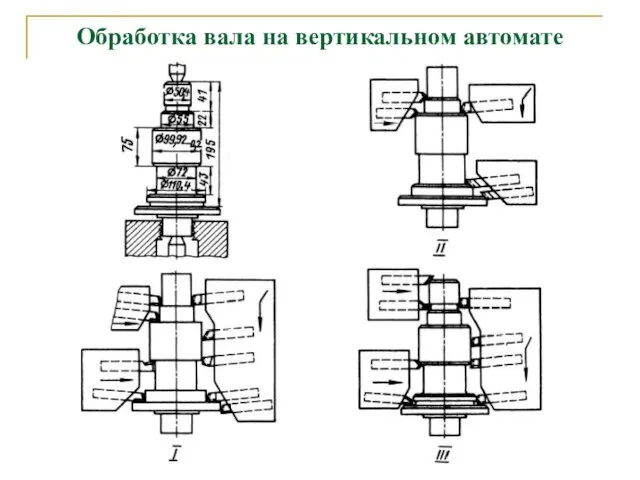

- 20. Обработка вала на горизонтальном многорезцовом станке

- 21. Схема наладки токарно-копировального полуавтомата с гидрокопировальным суппортом

- 22. Обработка вала на вертикальном автомате

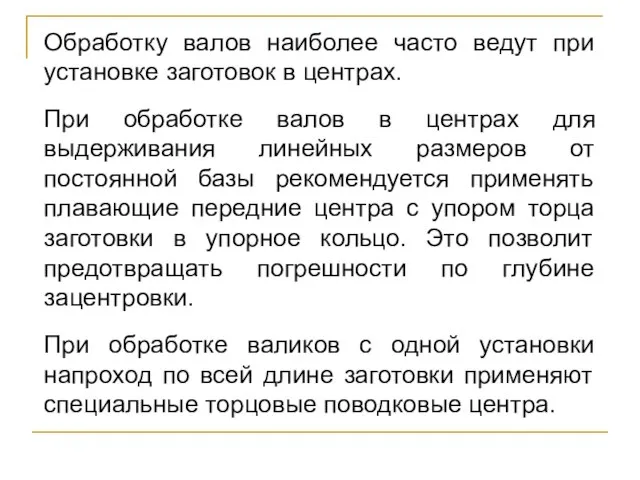

- 23. При обработке валов в центрах для выдерживания линейных размеров от постоянной базы рекомендуется применять плавающие передние

- 24. Схемы установки заготовок в центрах с передним жестким центром

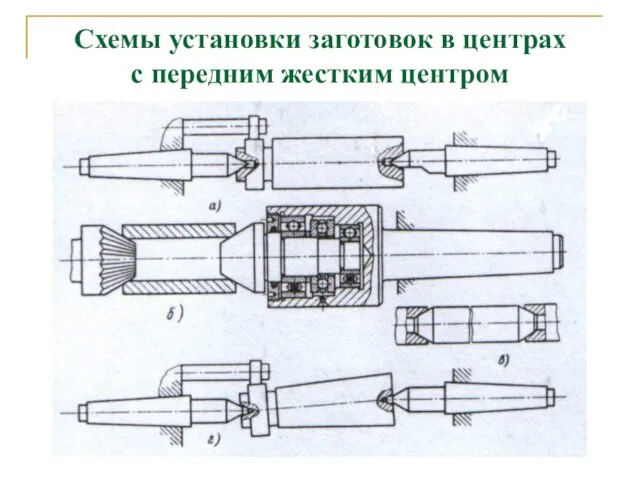

- 25. Схемы установки заготовок в центрах с передним плавающим центром

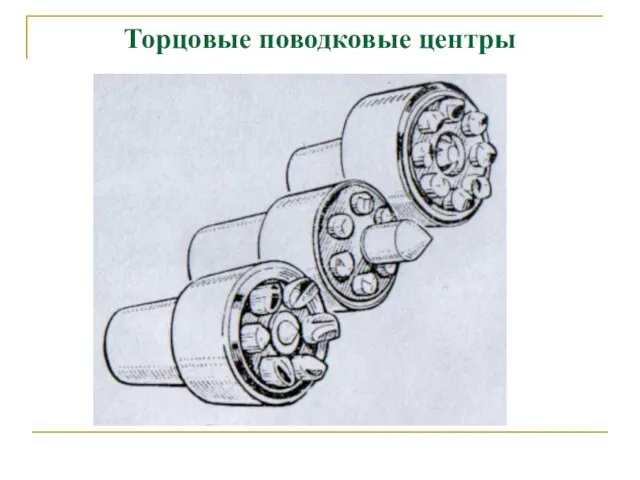

- 26. Торцовые поводковые центры

- 27. Обработка шлицев на валах Шлицевые соединения валов и втулок представляют собой многошпоночные соединения, у которых шпонки,

- 28. Шлицевое соединение с прямобочными шлицами можно выполнить с центрированием втулки: по наружному диаметру вала; по внутреннему

- 29. Технологический процесс обработки шлицев зависит от метода центрирования шлицевого соединения и термической обработки. В качестве технологических

- 30. Схема сквозного фрезерования шлицев с применением оправки с обратным конусом У закаливаемых валов шлицы рекомендуется фрезеровать

- 31. Шлицы закаливаемых валов и центрируемые по наружной поверхности обрабатывают в такой последовательности: фрезерование шлицев с припуском

- 32. Шлицы валов, центрируемых по поверхности внутреннего диаметра, обрабатывают в такой последовательности: фрезерование шлицев с припуском под

- 33. Прогрессивные методы образования прямобочных шлицев Предварительное фре-зерование фасонными дисковыми фрезами и чистовое фрезерова-ние боковых поверх-ностей шлицев

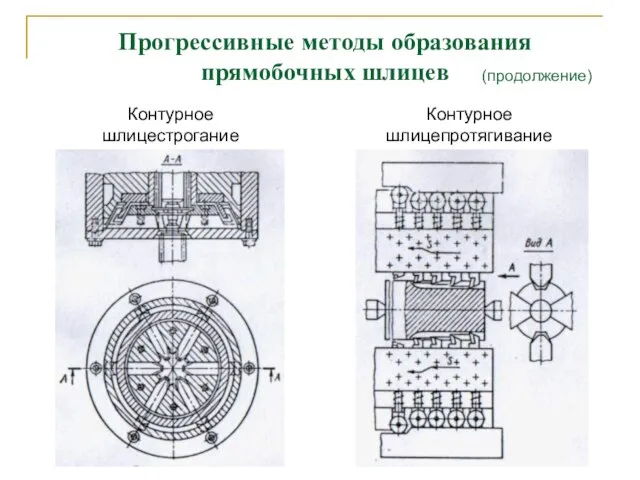

- 34. (продолжение) Прогрессивные методы образования прямобочных шлицев Контурное шлицестрогание Контурное шлицепротягивание

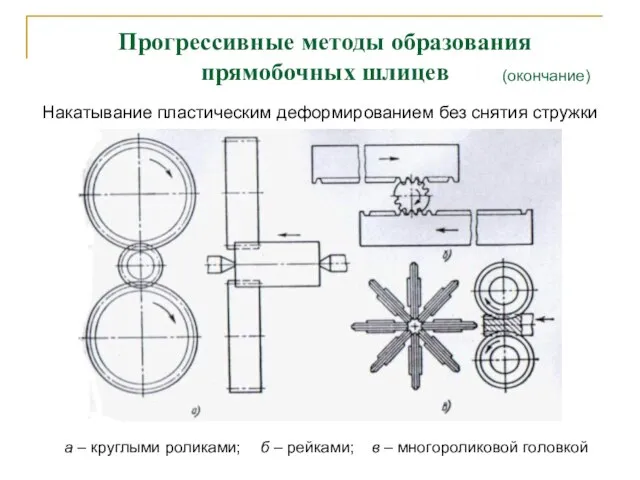

- 35. Накатывание пластическим деформированием без снятия стружки (окончание) Прогрессивные методы образования прямобочных шлицев а – круглыми роликами;

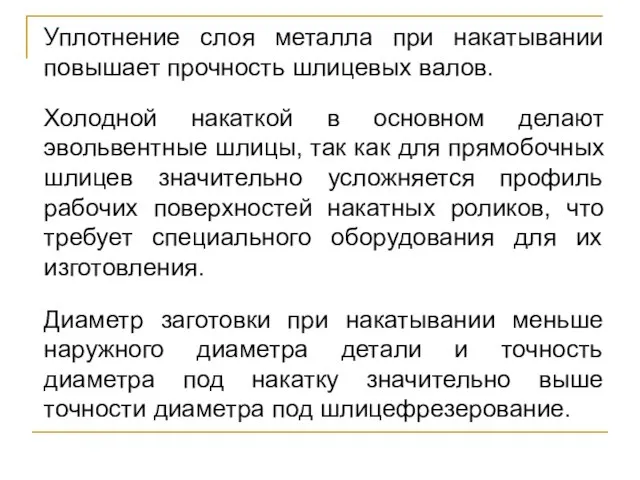

- 36. Холодной накаткой в основном делают эвольвентные шлицы, так как для прямобочных шлицев значительно усложняется профиль рабочих

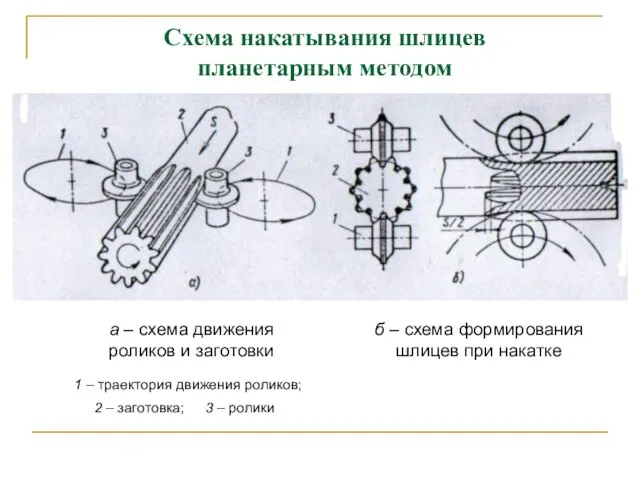

- 37. Схема накатывания шлицев планетарным методом б – схема формирования шлицев при накатке 1 – траектория движения

- 38. Обработка шпоночных пазов на валах Шпоночные пазы в зависимости от их формы в основном обрабатывают: Точность

- 39. Максимальная точность обработки получается, если в качестве технологических баз используют поверхности центровых отверстий при установке вала

- 40. Схема базирования вала в неподвижной призме

- 41. Схема установки вала в самоцентрирующих тисках с подвижными призмами

- 42. Шпоночные пазы обрабатывают: В последнем случае шпоночные пазы получаются высокого качества. либо на обычных горизонтальных или

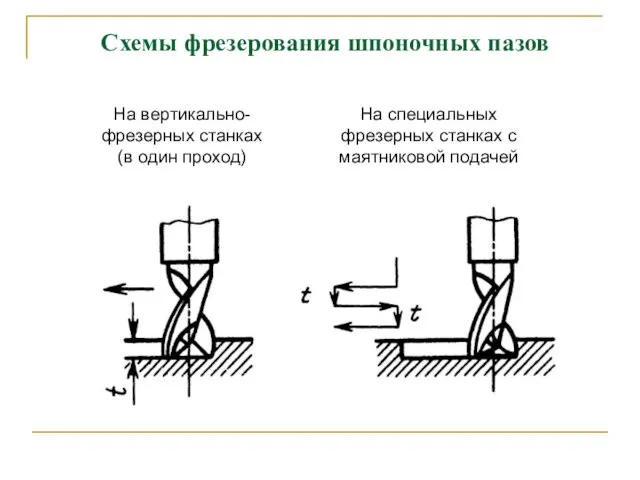

- 43. Схемы фрезерования шпоночных пазов

- 45. Скачать презентацию

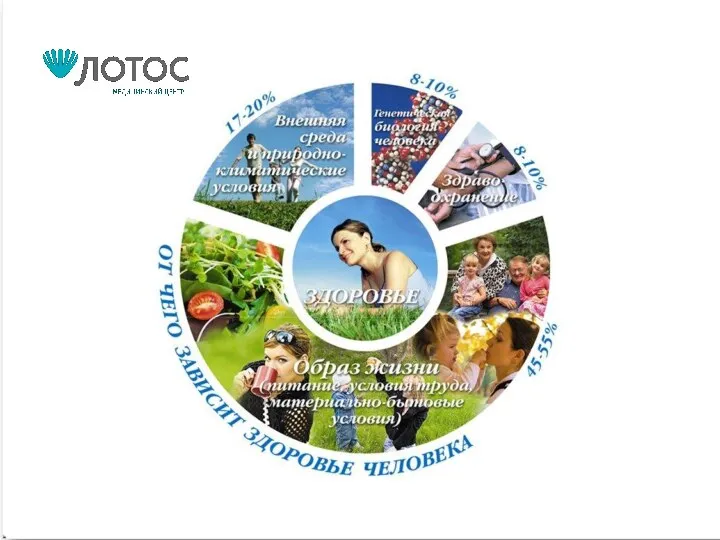

Формирование новой парадигмы здоровья

Формирование новой парадигмы здоровья ДУПЛЕТНЫЙ КОД

ДУПЛЕТНЫЙ КОД Мир после окончания первой мировой войны. Версальско-Вашингтонская система

Мир после окончания первой мировой войны. Версальско-Вашингтонская система Презентация на тему Организм и его свойства (5 класс)

Презентация на тему Организм и его свойства (5 класс) Выставочный зал областного музея изобразительных искусств Союза художников России г. Оренбург

Выставочный зал областного музея изобразительных искусств Союза художников России г. Оренбург Презентация на тему Толкиен

Презентация на тему Толкиен Базовый прайс-лист Gogol.ru

Базовый прайс-лист Gogol.ru Ломаные и многоугольники 5 класс

Ломаные и многоугольники 5 класс Гражданская война: побежденные и победители

Гражданская война: побежденные и победители www.duma.gov.ru

www.duma.gov.ru Презентация на тему Молодёжь против наркотиков

Презентация на тему Молодёжь против наркотиков  Презентация на тему ПОСТИМПРЕССИОНИЗМ

Презентация на тему ПОСТИМПРЕССИОНИЗМ  Психология детей с комплексными нарушениями

Психология детей с комплексными нарушениями Знатоки естествознания

Знатоки естествознания Ожог. Классификация ожогов

Ожог. Классификация ожогов Подземные богатства Южного Урала

Подземные богатства Южного Урала Farm animals

Farm animals Презентация на тему Ишемическая болезнь сердца. Стенокардия

Презентация на тему Ишемическая болезнь сердца. Стенокардия  Программное обеспечение

Программное обеспечение Информация, информация и языки

Информация, информация и языки Наблюдатель (Observer)

Наблюдатель (Observer) Общевоинские уставы. Воинская дисциплина

Общевоинские уставы. Воинская дисциплина Японский язык в системе профессиональной подготовки студентов Санкт-Петербургского государственного университета культуры и ис

Японский язык в системе профессиональной подготовки студентов Санкт-Петербургского государственного университета культуры и ис Презентация на тему Вирус полиомиелита

Презентация на тему Вирус полиомиелита  Скорик Г. В., к. филос. н., зам. директора СПК

Скорик Г. В., к. филос. н., зам. директора СПК Бизнес Тренды

Бизнес Тренды СИСТЕМАDebt Collector Relations Manager

СИСТЕМАDebt Collector Relations Manager Теории научения в современной психологии

Теории научения в современной психологии