Содержание

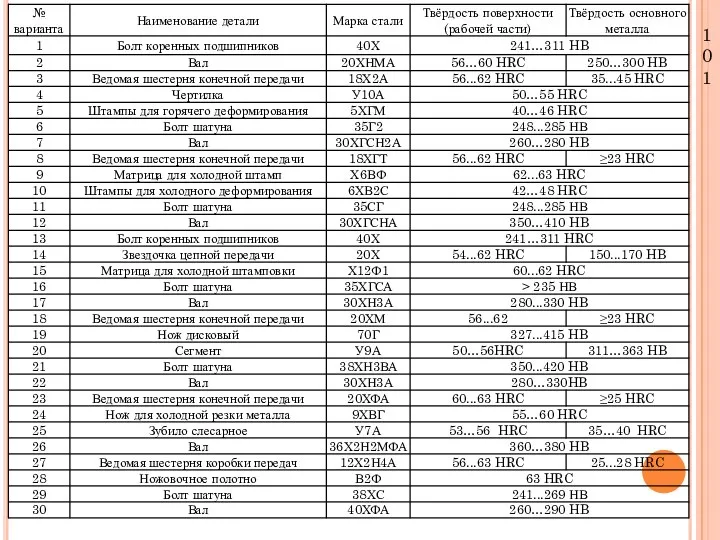

- 2. 1 0 1

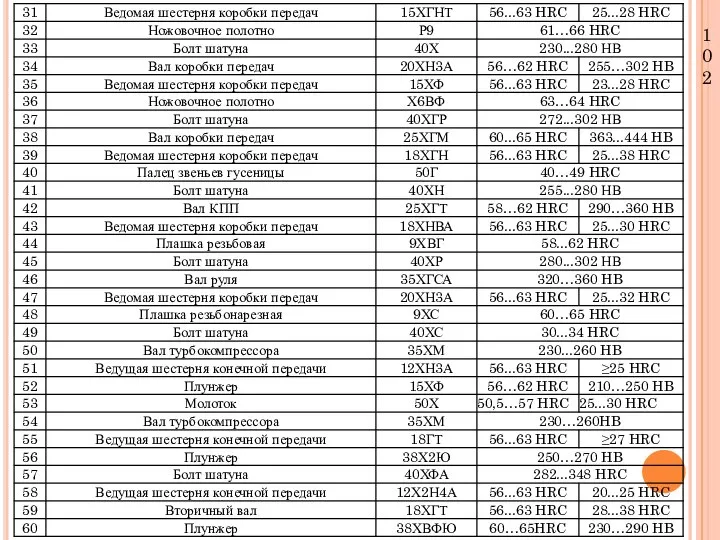

- 3. 1 0 2

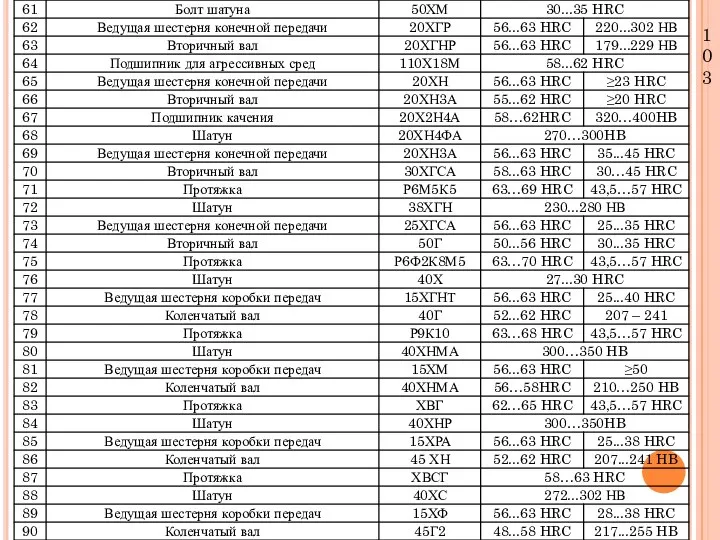

- 4. 1 0 3

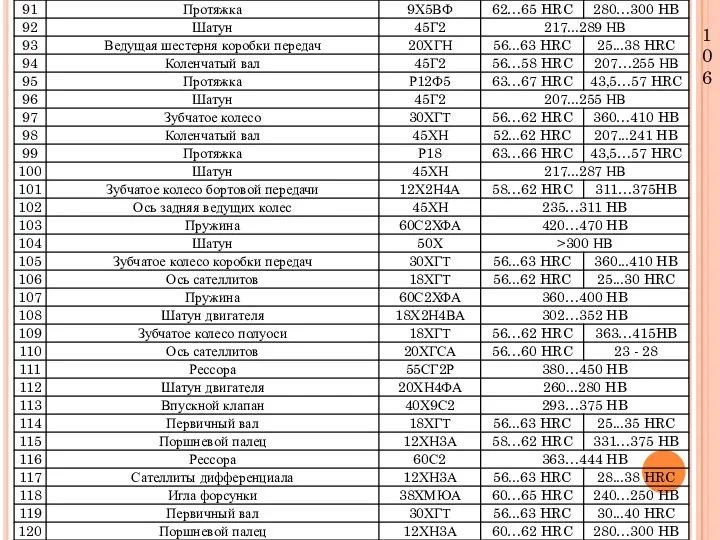

- 5. 1 0 6

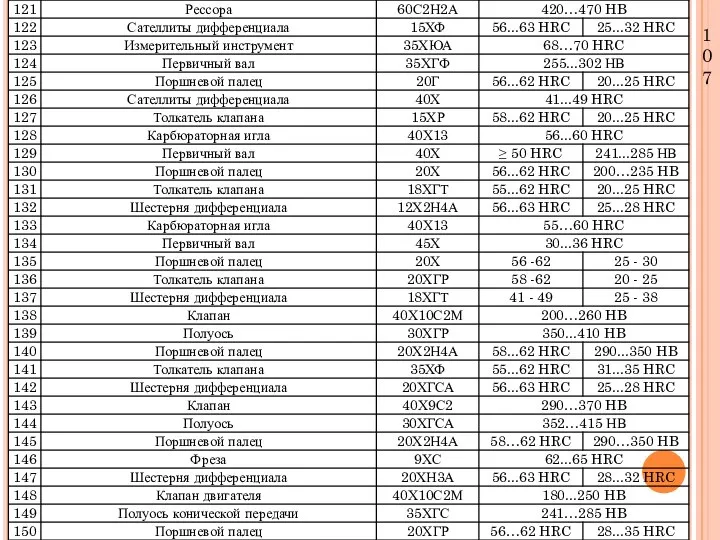

- 6. 1 0 7

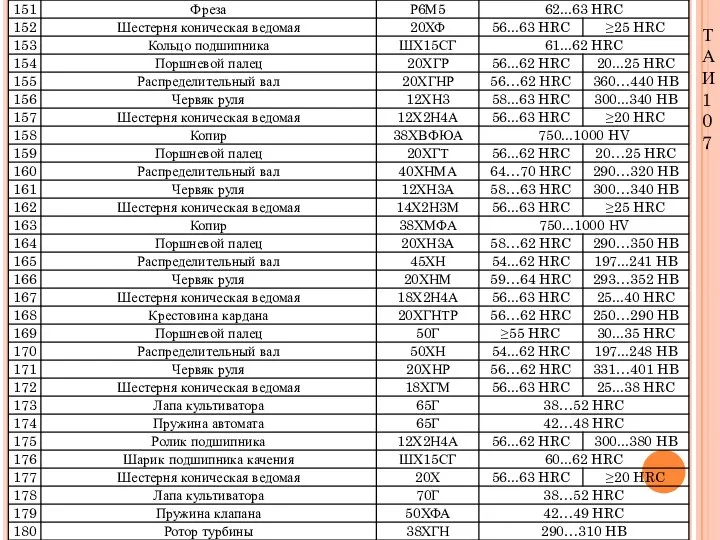

- 7. Т А И 1 0 7

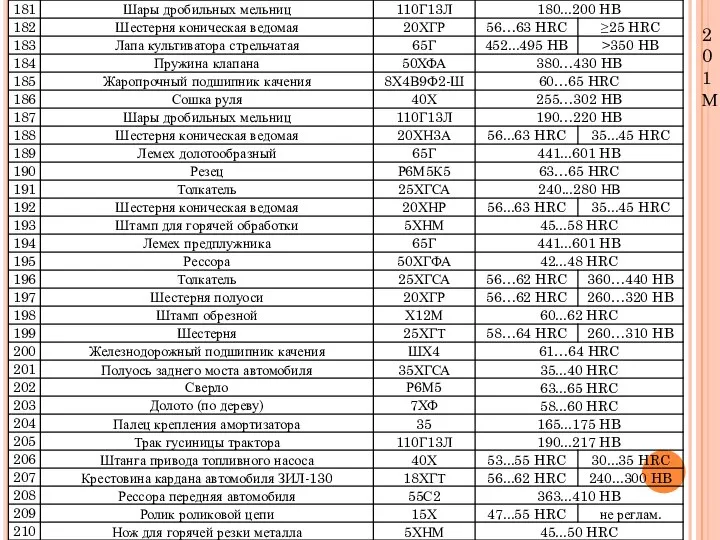

- 8. 2 0 1 М

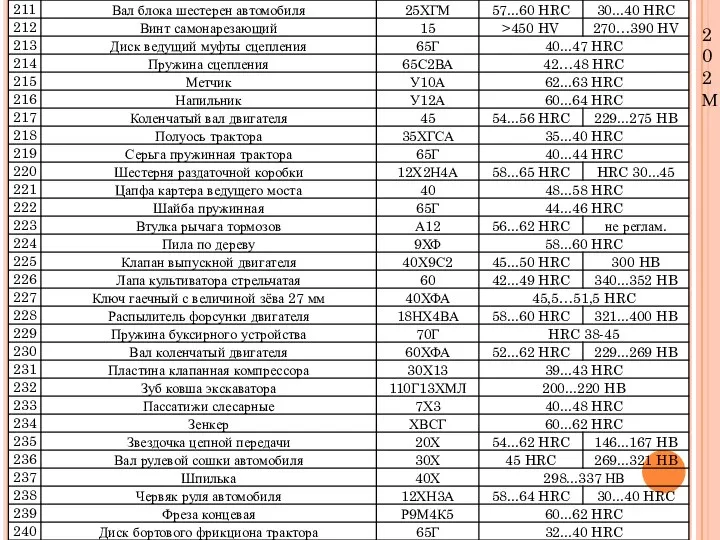

- 9. 2 0 2 М

- 10. Требования к оформлению работы Часть 1-.Пояснительная записка выполняется на листах формата А4, с титульным листом, оглавлением

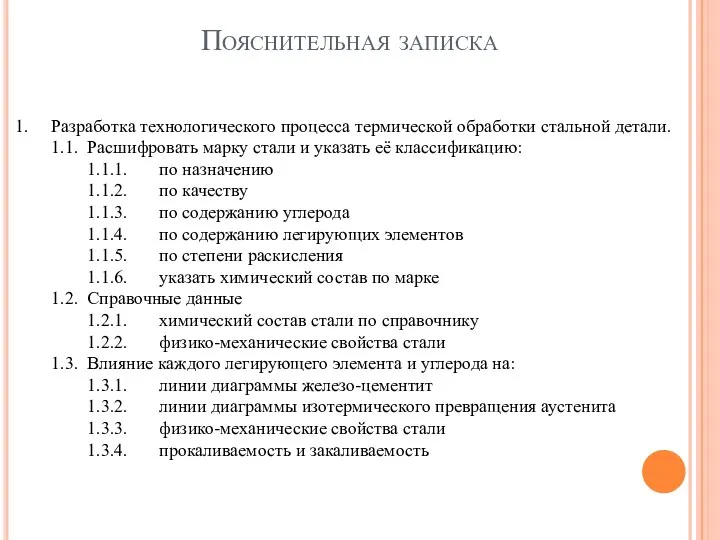

- 11. Пояснительная записка 1. Разработка технологического процесса термической обработки стальной детали. 1.1. Расшифровать марку стали и указать

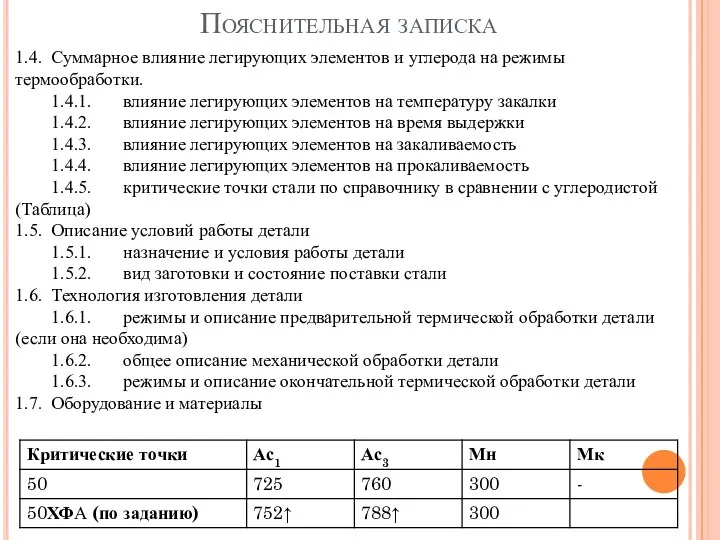

- 12. Пояснительная записка 1.4. Суммарное влияние легирующих элементов и углерода на режимы термообработки. 1.4.1. влияние легирующих элементов

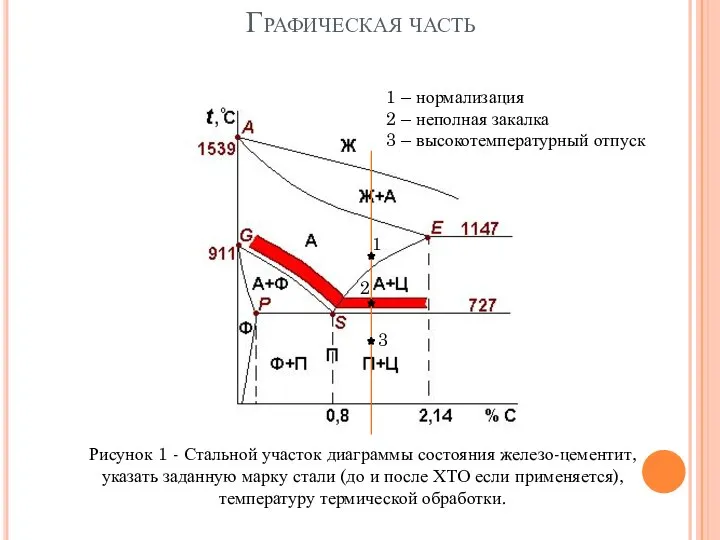

- 13. Графическая часть Рисунок 1 - Стальной участок диаграммы состояния железо-цементит, указать заданную марку стали (до и

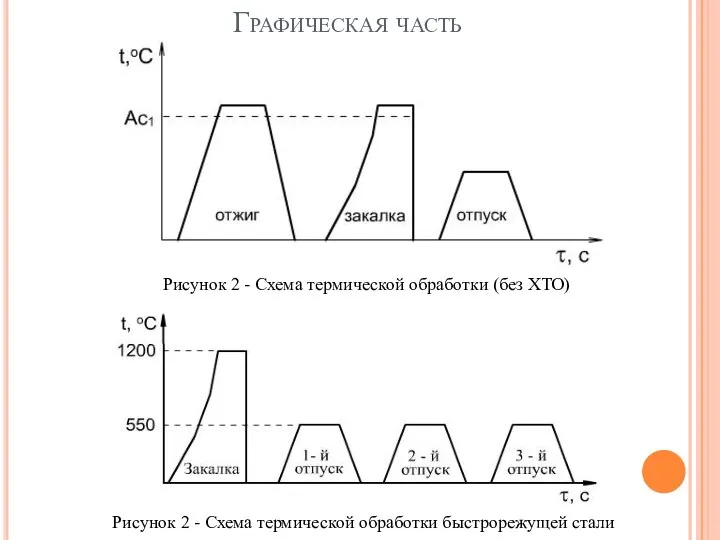

- 14. Графическая часть Рисунок 2 - Схема термической обработки (без ХТО) Рисунок 2 - Схема термической обработки

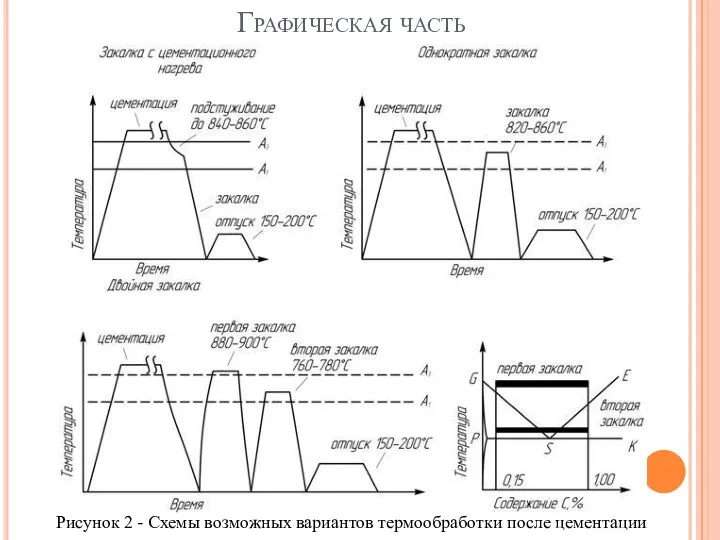

- 15. Графическая часть Рисунок 2 - Схемы возможных вариантов термообработки после цементации

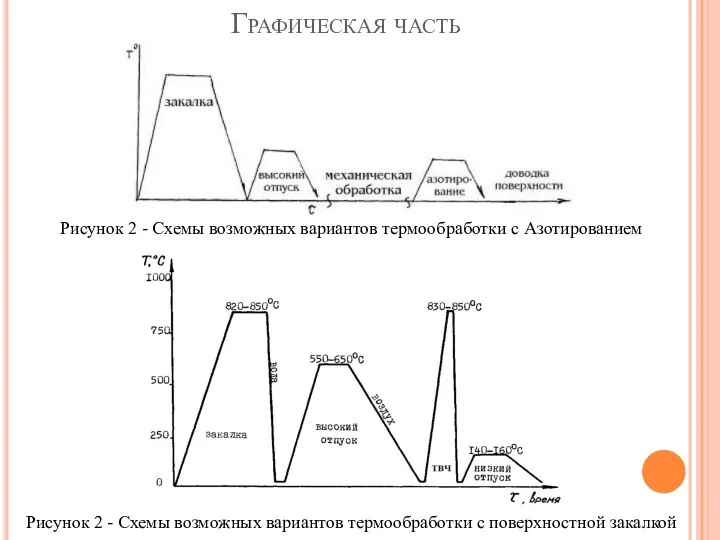

- 16. Графическая часть Рисунок 2 - Схемы возможных вариантов термообработки c поверхностной закалкой Рисунок 2 - Схемы

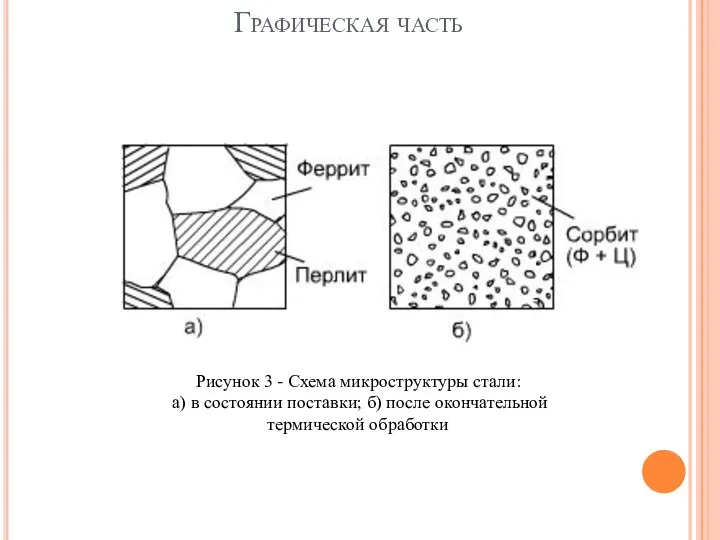

- 17. Графическая часть Рисунок 3 - Схема микроструктуры стали: а) в состоянии поставки; б) после окончательной термической

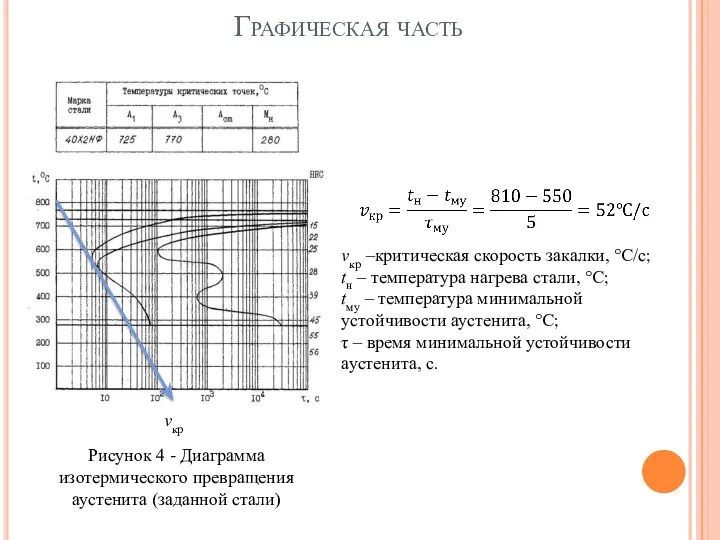

- 18. Графическая часть Рисунок 4 - Диаграмма изотермического превращения аустенита (заданной стали) vкр –критическая скорость закалки, °С/с;

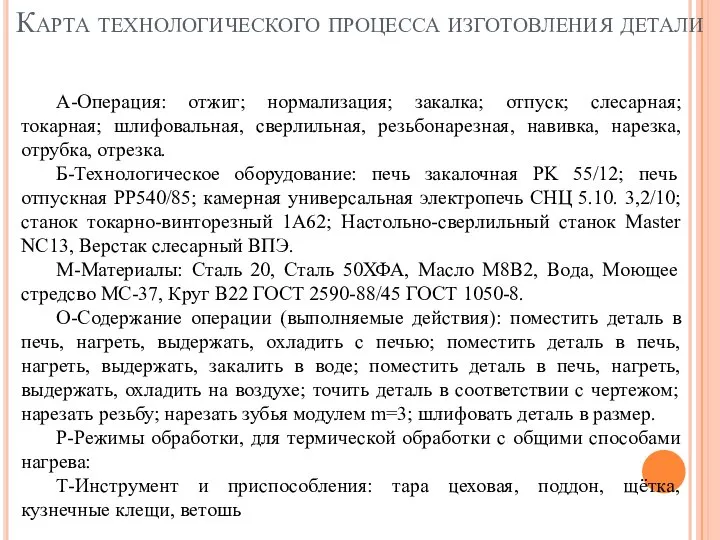

- 19. Карта технологического процесса изготовления детали А-Операция: отжиг; нормализация; закалка; отпуск; слесарная; токарная; шлифовальная, сверлильная, резьбонарезная, навивка,

- 21. Скачать презентацию

ООО ПО Ленпластполимер.Новинка 2017 из серии элит зубная щетка Уголек

ООО ПО Ленпластполимер.Новинка 2017 из серии элит зубная щетка Уголек Социальная норма потребления жилищно-коммунальных услуг

Социальная норма потребления жилищно-коммунальных услуг 9fedb952bac3a2a0

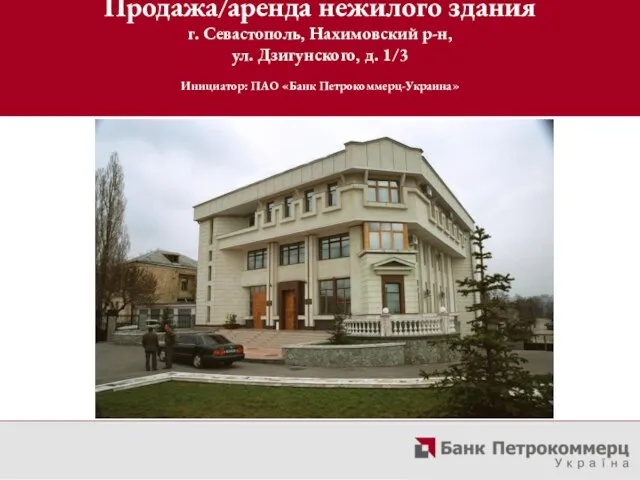

9fedb952bac3a2a0 Продажа/аренда нежилого здания г. Севастополь, Нахимовский р-н, ул. Дзигунского, д. 1/3Инициатор: ПАО «Банк Петрокоммерц-Украина»

Продажа/аренда нежилого здания г. Севастополь, Нахимовский р-н, ул. Дзигунского, д. 1/3Инициатор: ПАО «Банк Петрокоммерц-Украина» Презентация на тему Происхождение планет

Презентация на тему Происхождение планет infinitiv

infinitiv Методы оценки демографических показателейи показателей здоровья населения

Методы оценки демографических показателейи показателей здоровья населения Леонардо да Винчи Мона Лиза (Джоконда)

Леонардо да Винчи Мона Лиза (Джоконда) Предлагаем вашему вниманию

Предлагаем вашему вниманию ПОЗОВИ, Я УСЛЫШУ Бытие 17:1-11 БЛАГОДАТЬ НЕЛЬЗЯ ЗАСЛУЖИТЬ Милость не заслуживается, ее оказывают 3.

ПОЗОВИ, Я УСЛЫШУ Бытие 17:1-11 БЛАГОДАТЬ НЕЛЬЗЯ ЗАСЛУЖИТЬ Милость не заслуживается, ее оказывают 3. Электронные портативные весы с калориметром

Электронные портативные весы с калориметром Презентация на тему Арабская культура

Презентация на тему Арабская культура  Графический интерфейс операционной системы и приложений

Графический интерфейс операционной системы и приложений Лидерство в тестировании: 5 шагов Александр Орлов Happy-PM.com, Stratoplan.ru

Лидерство в тестировании: 5 шагов Александр Орлов Happy-PM.com, Stratoplan.ru Взвод в наступлении. Тема 6. Общие положения. Организация и ведение наступления. Занятие 1

Взвод в наступлении. Тема 6. Общие положения. Организация и ведение наступления. Занятие 1 Праздники в городе (фотографии)

Праздники в городе (фотографии) Компас в мире новинок. Виртуальная выставка читальный зал

Компас в мире новинок. Виртуальная выставка читальный зал Проблемы и критерии дифференциации уголовно-процессуальной формы _

Проблемы и критерии дифференциации уголовно-процессуальной формы _ Выборы в Государственную Думу 2011 года

Выборы в Государственную Думу 2011 года Двойные звезды

Двойные звезды Понятие информации

Понятие информации Понятия информация и документ. Лекция 3

Понятия информация и документ. Лекция 3 Основные нормативные документы, регламентирующие организацию контроля образоваия

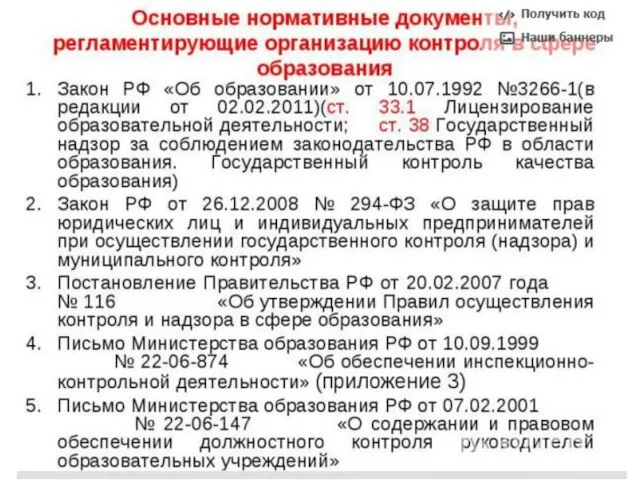

Основные нормативные документы, регламентирующие организацию контроля образоваия Отгадайте ключевое слово урока 1) С ее появлением математика перешагнула из алгебры в математический анализ; 2) Ньютон назвал ее «фл

Отгадайте ключевое слово урока 1) С ее появлением математика перешагнула из алгебры в математический анализ; 2) Ньютон назвал ее «фл Презентация на тему Метод координат 5 класс

Презентация на тему Метод координат 5 класс  Файлы и файловая системы

Файлы и файловая системы Sales-House Презентация. - презентация

Sales-House Презентация. - презентация ЕГЭ по математике 2010:

ЕГЭ по математике 2010: