Содержание

- 2. На рубеже 1960-70-х годов в фирме Nippon Denso, поставщике оборудования для фирмы Toyota, в рамках производственной

- 3. В настоящее время ежегодно проходят до 10 международных конференций по ТРМ. Больше всего в списке лауреатов

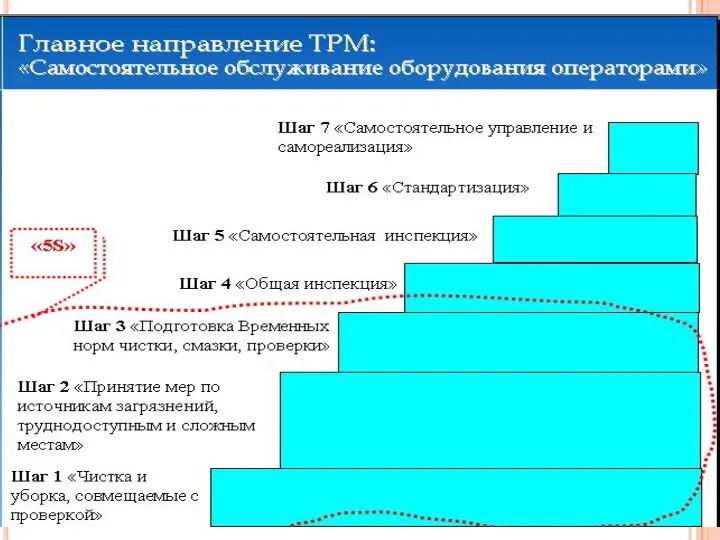

- 4. Цель посредством проведения работ по десяти основным направлениям, причем ключевым направлением, которое называют «золотым столпом» ТРМ,

- 5. Подтверждением высокой эффективности системы ТРМ являются успехи в результате ее внедрения таких известных компаний, как Daimler-Chrycler,

- 6. РАЗВЕРТЫВАНИЕ ТРМ цель — добиться нуля ошибок и нуля неполадок, создать экономичную, гибкую и ориентированную на

- 7. повышения качества и эффективности СМК на основе TQM и МС ISO 9000 делают упор на совершенствование

- 9. Проведение совещания у стенда (гемба)

- 12. 1.ИНТЕГРАЦИЯ направлений деятельности по совершенствованию производственной системы 2.Охват ВСЕГО персонала - от высшего руководства до операторов

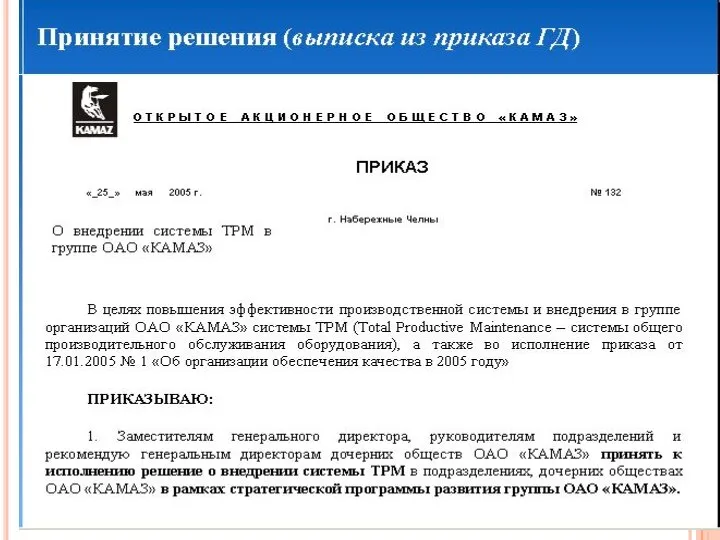

- 13. А. Подготовительный этап 1. Провозглашение решения внедрить систему ТРМ 2. Информационная и тренинговая кампания 3. Создание

- 14. Направления ТРМ, этапы и шаги внедрения Б. Этап внедрения 6 .Начало кампании по внедрению ТРМ 7.

- 15. 1. Основа обучения и подготовки – это обучение на рабочем месте и самообразование 2. Определение требований

- 18. Умение обнаруживать и устранять неисправности в работе оборудования Умение понимать назначение оборудования и принципы его работы,

- 19. Умение давать указания по правильной эксплуатации и текущему техническому обслуживанию Умение выносить суждение о наличии либо

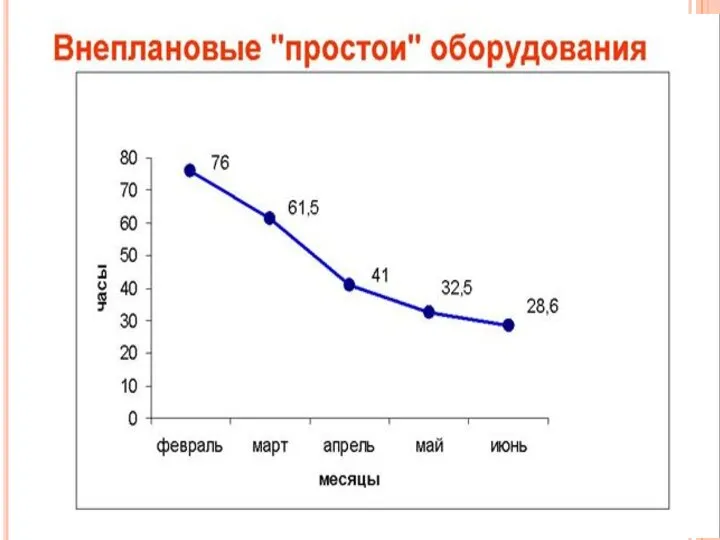

- 26. За счёт чего достигается эффект при внедрении ТРМ?

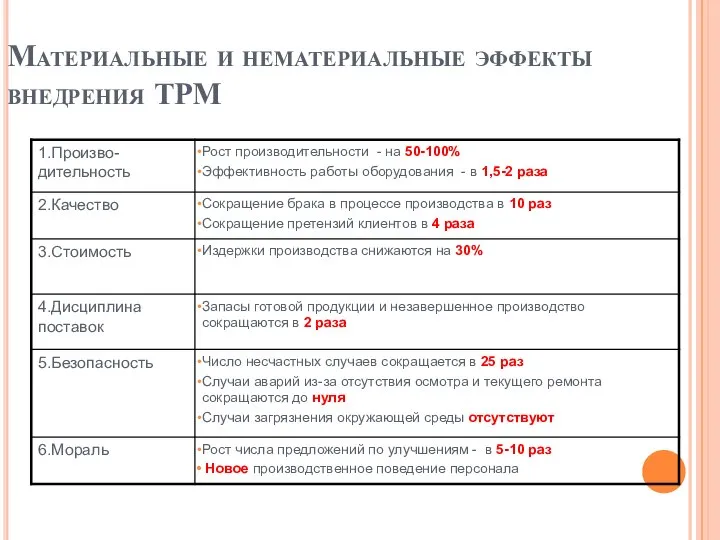

- 27. Материальные и нематериальные эффекты внедрения ТРМ

- 30. Скачать презентацию

ВНИМАНИЕ

ВНИМАНИЕ Клюковский презентация ФИЛОСОФИЯ

Клюковский презентация ФИЛОСОФИЯ Восточно-Европейская равнина. Внутренние воды.

Восточно-Европейская равнина. Внутренние воды. Презентация на тему клетка

Презентация на тему клетка Перцептивные процессы в управленческой деятельности

Перцептивные процессы в управленческой деятельности Русская культура первой половины 20 века

Русская культура первой половины 20 века Неделя театра. Фарс

Неделя театра. Фарс Презентация на тему Значимость правления Ярослава Мудрого для Руси

Презентация на тему Значимость правления Ярослава Мудрого для Руси МОНИТОРИНГ РЫНКА ИНДИВИДУАЛЬНОГО ЖИЛИЩНОГО СТРОИТЕЛЬСТВА Г.ПЕРМИИ ПЕРМСКОГО КРАЯМОНИТОРИНГ РЫНКА ЗЕМЛИ Г.ПЕРМИ И ПЕРМСКОГО КРА

МОНИТОРИНГ РЫНКА ИНДИВИДУАЛЬНОГО ЖИЛИЩНОГО СТРОИТЕЛЬСТВА Г.ПЕРМИИ ПЕРМСКОГО КРАЯМОНИТОРИНГ РЫНКА ЗЕМЛИ Г.ПЕРМИ И ПЕРМСКОГО КРА Как выбрать инвестиционную компанию

Как выбрать инвестиционную компанию НАШИ ПЕРНАТЫЕ ДРУЗЬЯ

НАШИ ПЕРНАТЫЕ ДРУЗЬЯ Редактор диаграмм Dia

Редактор диаграмм Dia Проблемы стран “третьего мира”

Проблемы стран “третьего мира” О фильме Семейный психолог

О фильме Семейный психолог Статус военнослужащего контингента миротворческих сил России

Статус военнослужащего контингента миротворческих сил России Презентация на тему Тим Собакин

Презентация на тему Тим Собакин Малый Храм Синагога

Малый Храм Синагога Тема: «Права человека»

Тема: «Права человека» Ангиогенез под действием VEGF при нормальном менструальном цикле Источник: Ramakrishnan S, Subramanian IV, Yokyama Y, et al. Angiogenesis 2005;8:169–82.

Ангиогенез под действием VEGF при нормальном менструальном цикле Источник: Ramakrishnan S, Subramanian IV, Yokyama Y, et al. Angiogenesis 2005;8:169–82. Методические материалы 1С:Консалтинг для применения в ВУЗах.

Методические материалы 1С:Консалтинг для применения в ВУЗах. Презентация на тему Экономическая, политическая жизнь Франции в период 1945-1997

Презентация на тему Экономическая, политическая жизнь Франции в период 1945-1997 Соціальні медіа. Скептики vs реалістів? Vitaliy Moroz Head of new media Internews Ukraine / MediaNext

Соціальні медіа. Скептики vs реалістів? Vitaliy Moroz Head of new media Internews Ukraine / MediaNext Чешские авиалинии 2017-2018

Чешские авиалинии 2017-2018 Анализ финансово-хозяйственной деятельности государственных бюджетных и автономных учреждений

Анализ финансово-хозяйственной деятельности государственных бюджетных и автономных учреждений Презентация на тему Алгоритм

Презентация на тему Алгоритм  Абсолютные и относительные статистические величиныПрезентацию оформил Гаврилов Илан (2008/2009 учебный год)

Абсолютные и относительные статистические величиныПрезентацию оформил Гаврилов Илан (2008/2009 учебный год) Памятник князю Владимиру в г. Белгороде

Памятник князю Владимиру в г. Белгороде Психология творческой деятельности. Лекция 3. Творческий процесс

Психология творческой деятельности. Лекция 3. Творческий процесс