Содержание

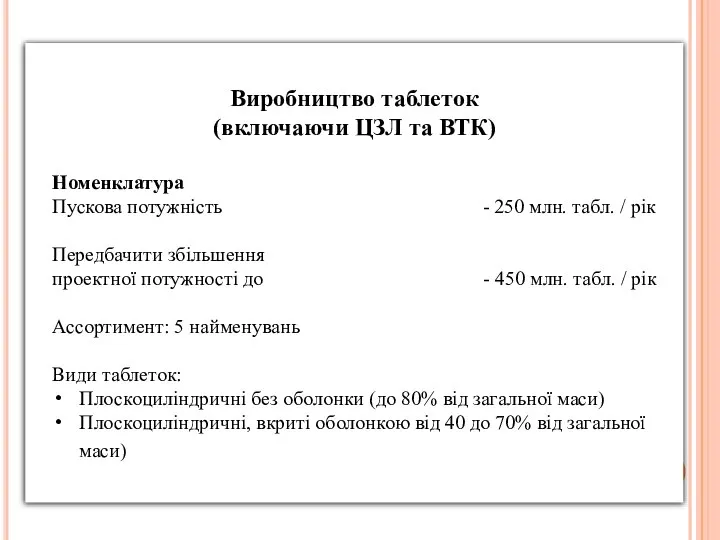

- 2. Виробництво таблеток (включаючи ЦЗЛ та ВТК) Номенклатура Пускова потужність - 250 млн. табл. / рік Передбачити

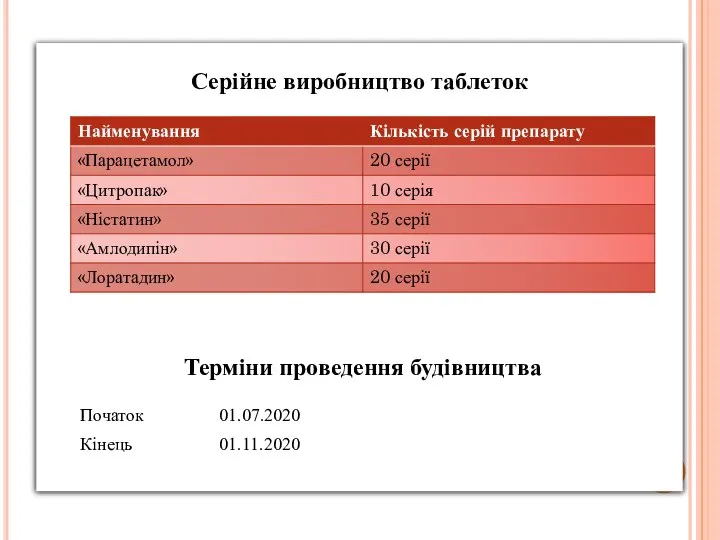

- 3. Серійне виробництво таблеток Терміни проведення будівництва

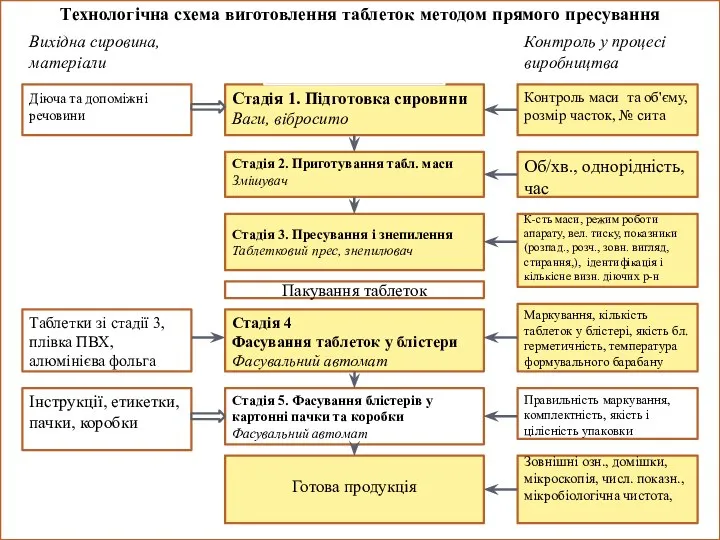

- 4. Технологічна схема виготовлення таблеток методом прямого пресування Контроль у процесі виробництва Вихідна сировина, матеріали Стадія 1.

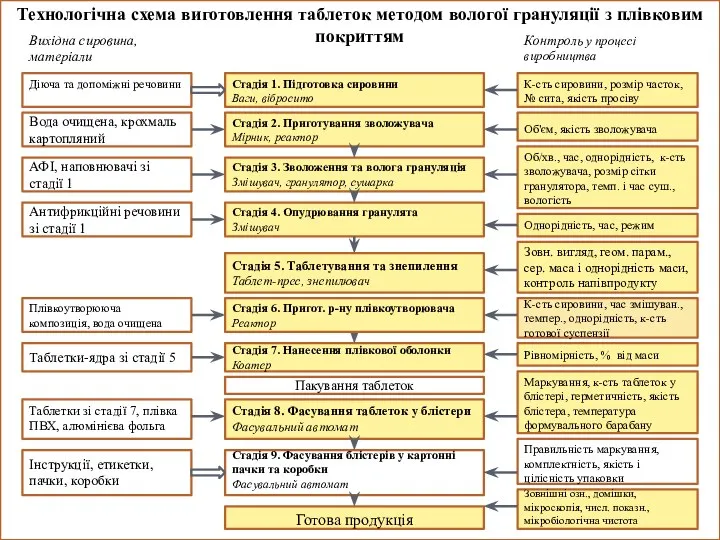

- 5. Технологічна схема виготовлення таблеток методом вологої грануляції з плівковим покриттям Контроль у процесі виробництва Вихідна сировина,

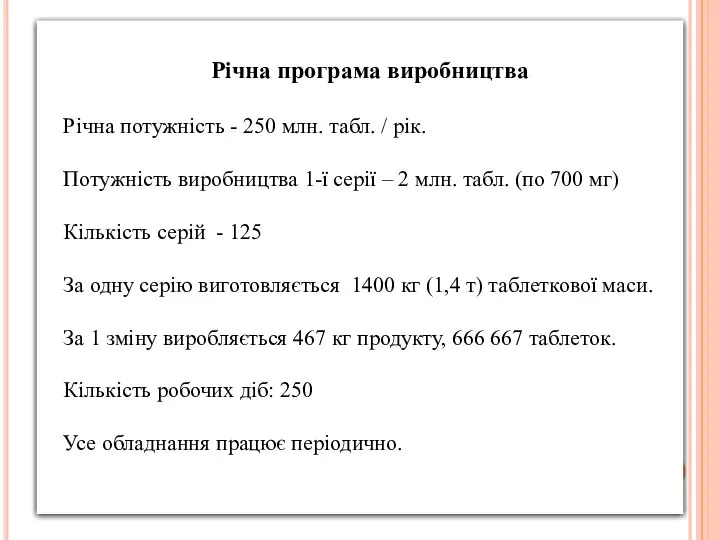

- 6. Річна програма виробництва Річна потужність - 250 млн. табл. / рік. Потужність виробництва 1-ї серії –

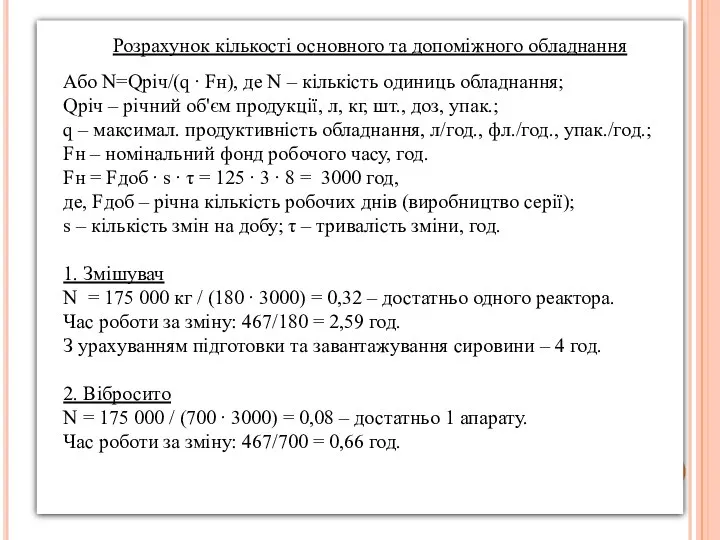

- 7. Розрахунок кількості основного та допоміжного обладнання Або N=Qріч/(q ∙ Fн), де N – кількість одиниць обладнання;

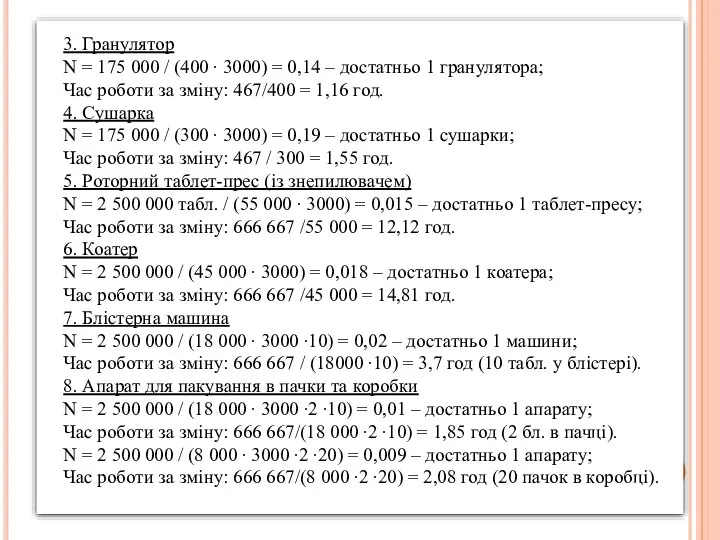

- 8. 3. Гранулятор N = 175 000 / (400 ∙ 3000) = 0,14 – достатньо 1 гранулятора;

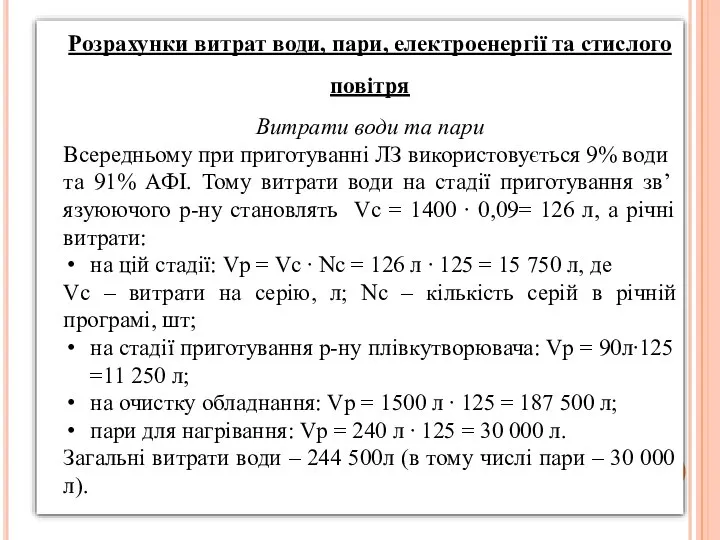

- 9. Розрахунки витрат води, пари, електроенергії та стислого повітря Витрати води та пари Всередньому при приготуванні ЛЗ

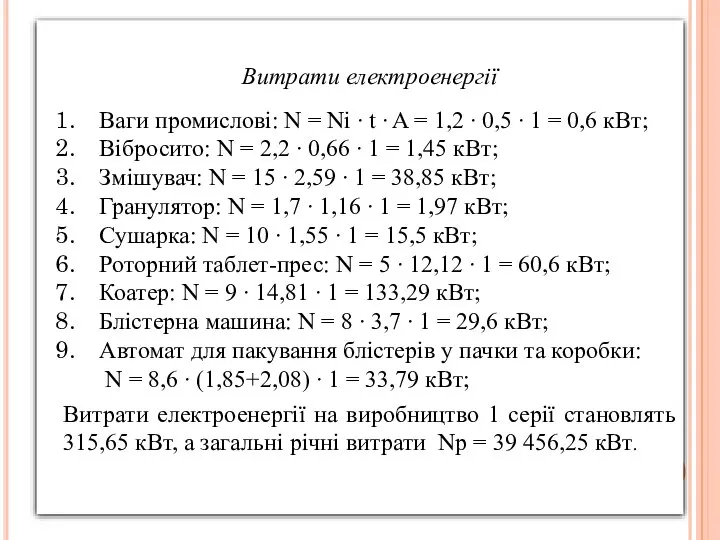

- 10. Витрати електроенергії Ваги промислові: N = Ni ∙ t ∙ A = 1,2 ∙ 0,5 ∙

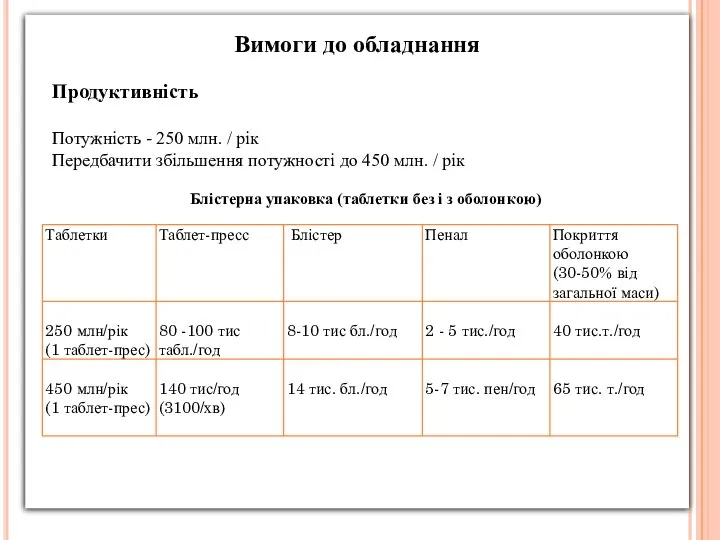

- 11. Вимоги до обладнання Продуктивність Потужність - 250 млн. / рік Передбачити збільшення потужності до 450 млн.

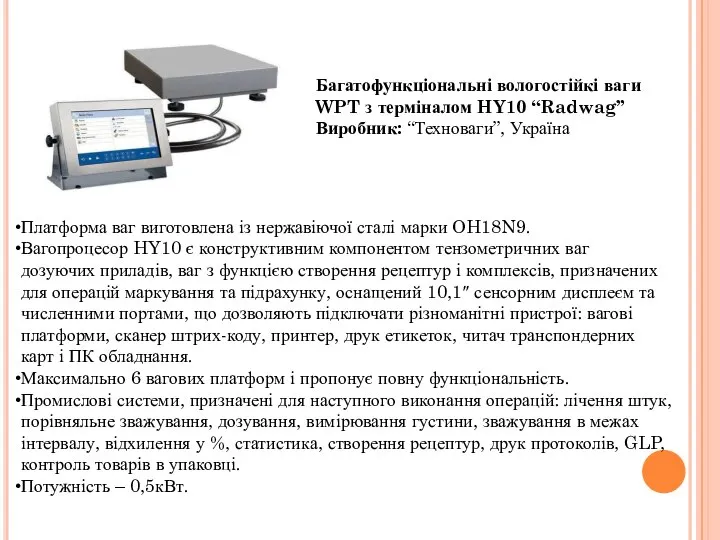

- 12. Багатофункціональні вологостійкі ваги WPT з терміналом HY10 “Radwag” Виробник: “Техноваги”, Україна Платформа ваг виготовлена із нержавіючої

- 13. Підйомна система для мішків «MS» Ролстех Призначена для перенесення мішків з палетів на станцію для вивантаження

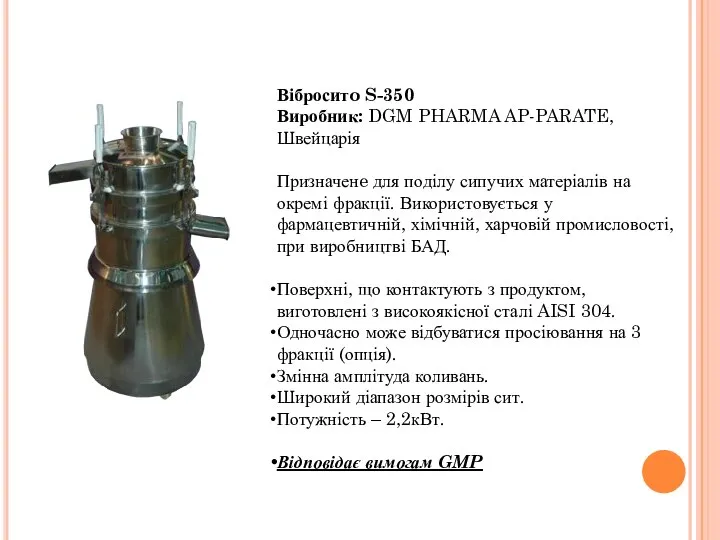

- 14. Віброситo S-350 Виробник: DGM PHARMA AP-PARATE, Швейцарія Призначенe для поділу сипучих матеріалів на окремі фракції. Використовується

- 15. Вібросито VB2 Rolstech Вібраційне сито призначене для перевірки продукту перед обробкою і просіювання частинок лікарського препарату

- 16. Гравітаційний змішувач V-подібний марки V120-40.00 Виробник: Мідас-А, Херсон Гравітаційний змішувач "П'яна бочка". V-подібна конструкція дозволяє краще

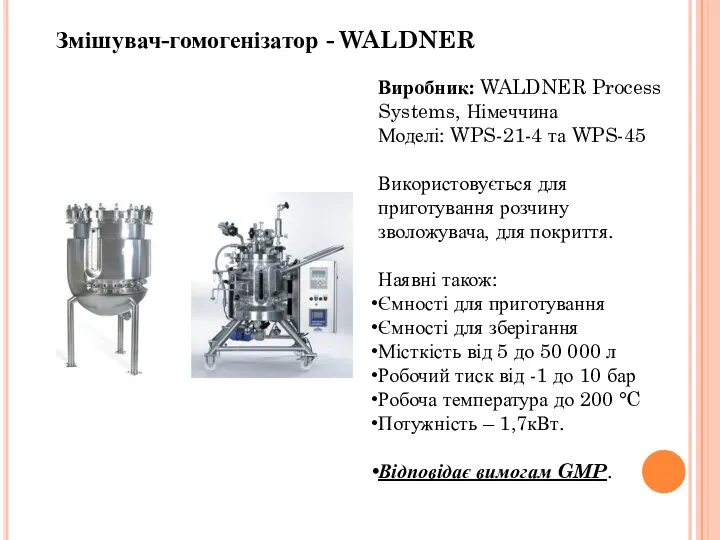

- 17. Змішувач-гомогенізатор - WALDNER Виробник: WALDNER Process Systems, Німеччина Моделі: WPS-21-4 та WPS-45 Використовується для приготування розчину

- 18. Промисловий міксер-гранулятор Ролстех Для вологого змішування і грануляції лікарського препарату з ручним або автоматичним управлінням робочого

- 19. Установка для грануляції і сушки періодичної дії псевдозрідженим шаром серії WSTPRO / WSGPRO Виробник: Glatt, Німеччина

- 20. Промислова сушарка-гранулятор в киплячому шарі Сушарки киплячого шару фірми Cos.Mec являють собою ідеальне рішення для гранулювання

- 21. Роторні таблеткові преси PZ-2000 та PZ-2003A, B&D Italia Таблетками прес серії PR-2000 має сучасний дизайн, надійну

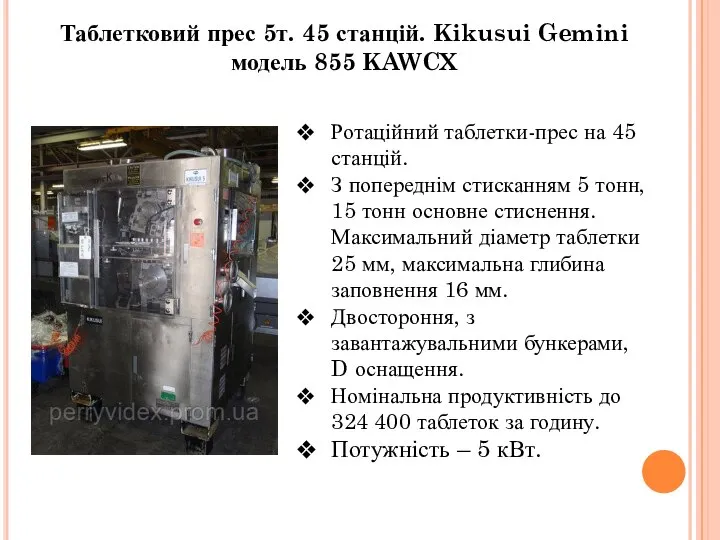

- 22. Таблетковий прес 5т. 45 станцій. Kikusui Gemini модель 855 KAWCX Ротаційний таблетки-прес на 45 станцій. З

- 23. Знепилювач вібраційний ОВ Виробник: “Трансмедтех”, Росія Призначений для очищення таблеток і капсул від пилу і задирок,

- 24. Автомат нанесення покриття FLEX 100 Виробник: Thomas Engineering, США Повністю вбудовується конструкція зі змінними барабанами, програм.

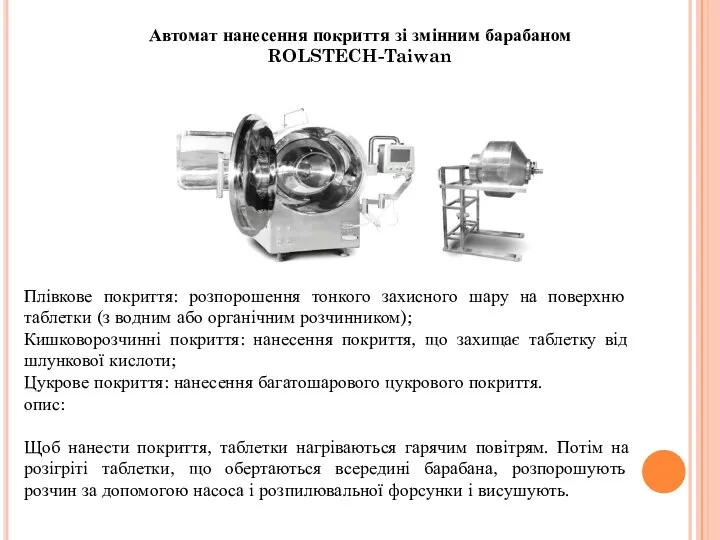

- 25. Автомат нанесення покриття зі змінним барабаном ROLSTECH-Taiwan Плівкове покриття: розпорошення тонкого захисного шару на поверхню таблетки

- 26. Блістерна машина DPP260K2 Виробник: Jornen (Китай) Конструкція машини модульна, зручна для перевезення в інші цехи. Має

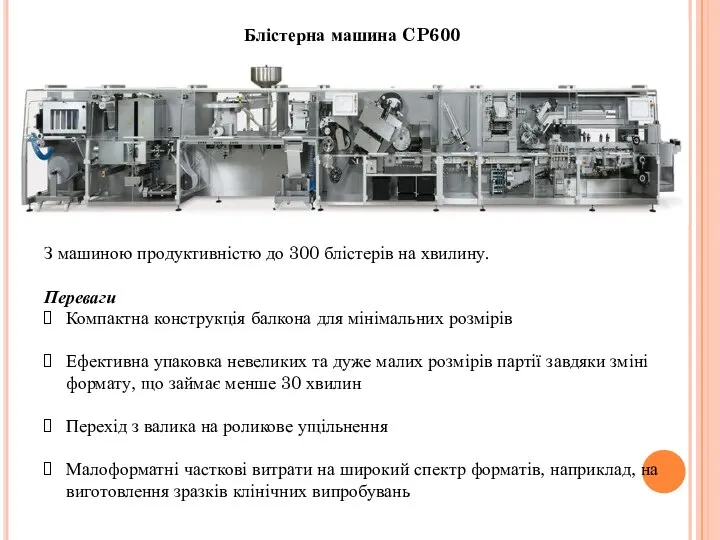

- 27. Блістерна машина CP600 З машиною продуктивністю до 300 блістерів на хвилину. Переваги Компактна конструкція балкона для

- 28. Високошвидкісна горизонтальна машина безперервної дії для картонування HV/1/2 Виробник: САМ/A.M.R.P. Handels AG, Австрія Робоча зона оператора

- 30. Скачать презентацию

ТИПЫ АЛГОРИТМОВ

ТИПЫ АЛГОРИТМОВ Личность. Темперамент

Личность. Темперамент Тема № 5. Интеллектуализация и поддержка принятия решений в геоинформатике. Занятие № 8. Технологии ис-кусственного интеллекта.

Тема № 5. Интеллектуализация и поддержка принятия решений в геоинформатике. Занятие № 8. Технологии ис-кусственного интеллекта. FIS Collection System Возврат долгов: от стратегии к задачам.

FIS Collection System Возврат долгов: от стратегии к задачам. Модные купальники

Модные купальники Память и внимание

Память и внимание Шмаров1 Д.А., Точенов2 А.В., Блбулян3 А.К., Козинец1Г.И. СООТНОШЕНИЕ ЦИТОМЕТРИЧЕСКИХ ПОКАЗАТЕЛЕЙ ЭРИТРОЦИТОВ ПЕРИФЕРИЧЕСКОЙ КРОВИ И КР

Шмаров1 Д.А., Точенов2 А.В., Блбулян3 А.К., Козинец1Г.И. СООТНОШЕНИЕ ЦИТОМЕТРИЧЕСКИХ ПОКАЗАТЕЛЕЙ ЭРИТРОЦИТОВ ПЕРИФЕРИЧЕСКОЙ КРОВИ И КР РОДИТЕЛЬСКОЕ СОБРАНИЕ «МОЙ ДОМ – МОЯ КРЕПОСТЬ»

РОДИТЕЛЬСКОЕ СОБРАНИЕ «МОЙ ДОМ – МОЯ КРЕПОСТЬ» Удивительные свойства воды

Удивительные свойства воды Применение препарата Пимафуцин при кандидозе

Применение препарата Пимафуцин при кандидозе Лимон дастури

Лимон дастури Презентация на тему Строение и значение дыхательной системы

Презентация на тему Строение и значение дыхательной системы Упражнения для тренировки дома

Упражнения для тренировки дома CIVIL LAW Objects of Civil

CIVIL LAW Objects of Civil Кореневский районный Дом детского творчества

Кореневский районный Дом детского творчества Проектирование вариативной модели социокультурного комплекса на селе: содержание, организация, мониторинг Составитель: к.

Проектирование вариативной модели социокультурного комплекса на селе: содержание, организация, мониторинг Составитель: к. Отношения между понятиями

Отношения между понятиями Кубок FutureToday 2012

Кубок FutureToday 2012 стем

стем Оповещение населения о ЧС

Оповещение населения о ЧС Азбука юного пешехода

Азбука юного пешехода Зажимные механизмы. Тест

Зажимные механизмы. Тест Театральное искусство

Театральное искусство Презентация на тему "Мужик и медведь" 2 класс

Презентация на тему "Мужик и медведь" 2 класс  ОБРАЗОВАТЕЛЬНАЯ УСЛУГА ЭЛЕКТИВНЫЕ УЧЕБНЫЕ ПРЕДМЕТЫ

ОБРАЗОВАТЕЛЬНАЯ УСЛУГА ЭЛЕКТИВНЫЕ УЧЕБНЫЕ ПРЕДМЕТЫ ступени

ступени Стартовая страница выглядит так

Стартовая страница выглядит так Курсовая работа на тему: В стране выученных уроков

Курсовая работа на тему: В стране выученных уроков