Содержание

- 2. Технологический процесс - часть производственного процесса, содержащая целенаправленные действия по изменению состояния предмета труда. 5.1. Технологический

- 3. Пример маршрутной карты

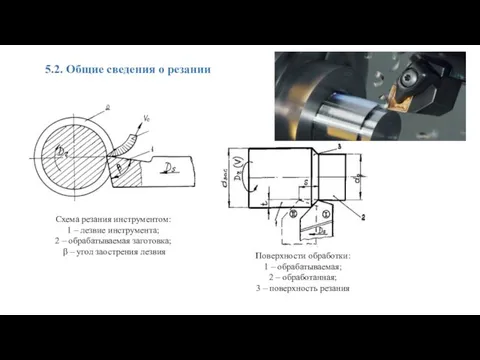

- 4. 5.2. Общие сведения о резании Схема резания инструментом: 1 – лезвие инструмента; 2 – обрабатываемая заготовка;

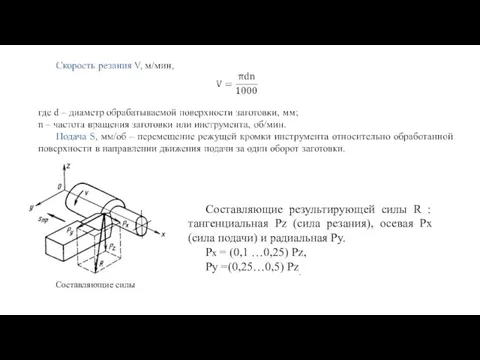

- 5. Составляющие силы Составляющие результирующей силы R : тангенциальная Pz (сила резания), осевая Px (сила подачи) и

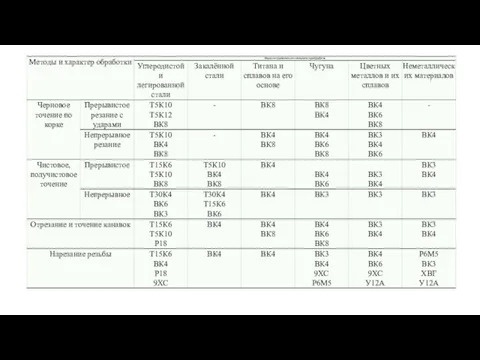

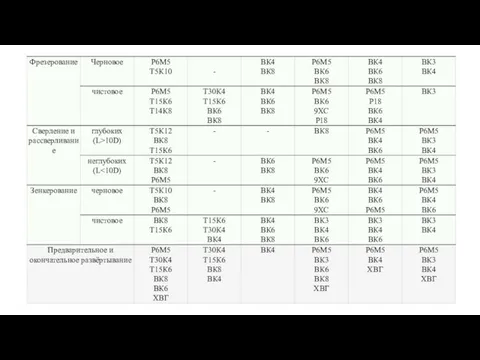

- 6. 5.3. Инструментальные материалы Необходимые свойства инструментальных материалов: твердость (должна быть выше твердости обрабатываемого материала), вязкость (необходима

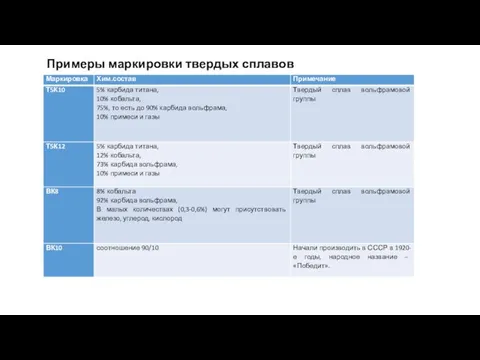

- 9. Примеры маркировки твердых сплавов

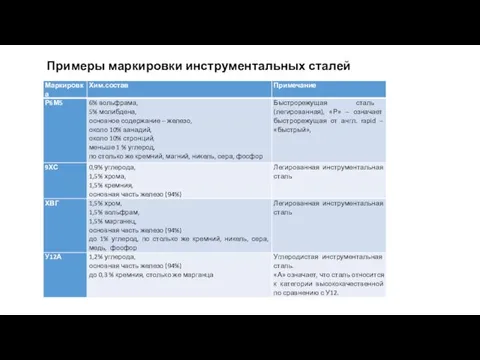

- 10. Примеры маркировки инструментальных сталей

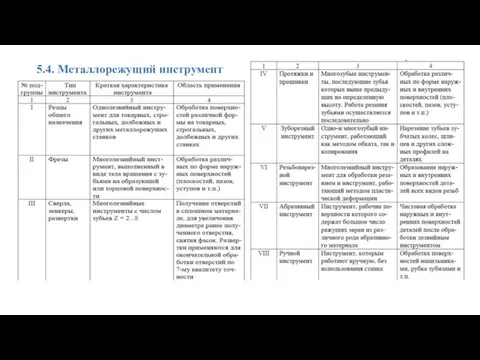

- 11. 5.4. Металлорежущий инструмент

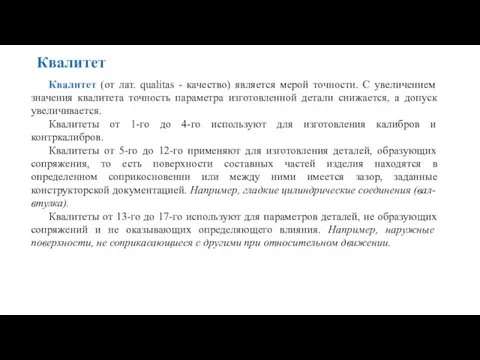

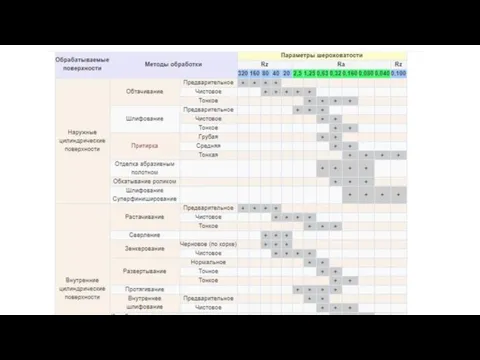

- 12. Квалитет Квалитет (от лат. qualitas - качество) является мерой точности. С увеличением значения квалитета точность параметра

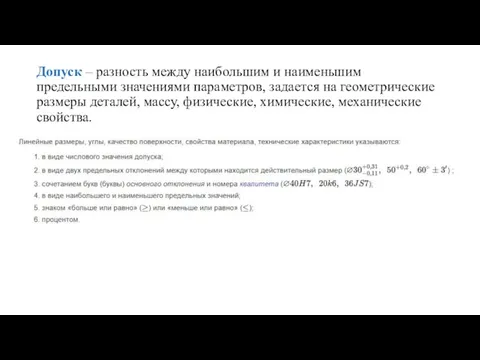

- 13. Допуск – разность между наибольшим и наименьшим предельными значениями параметров, задается на геометрические размеры деталей, массу,

- 14. 1.Резцы По виду выполняемой работы различают резцы: проходные – для обработки цилиндрической поверхности с движением подачи

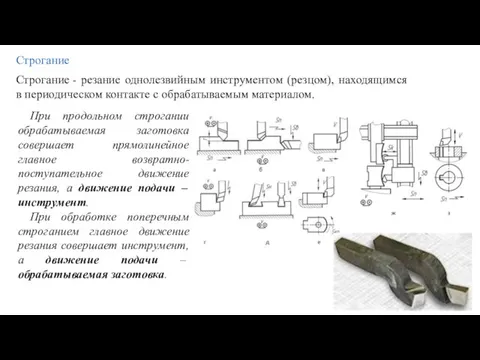

- 15. Строгание Строгание - резание однолезвийным инструментом (резцом), находящимся в периодическом контакте с обрабатываемым материалом. При продольном

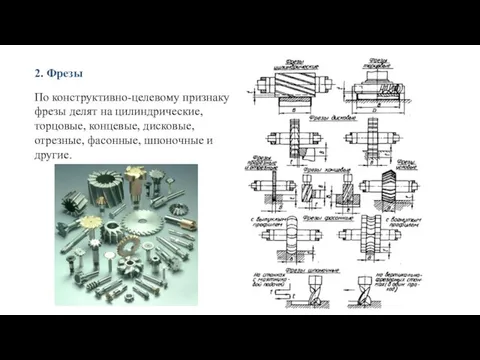

- 19. 2. Фрезы По конструктивно-целевому признаку фрезы делят на цилиндрические, торцовые, концевые, дисковые, отрезные, фасонные, шпоночные и

- 20. 3. Сверла, зенкеры, развертки

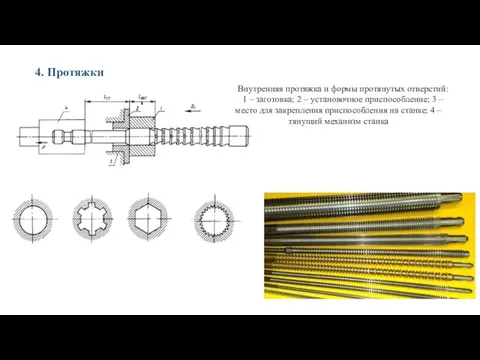

- 21. 4. Протяжки Внутренняя протяжка и формы протянутых отверстий: 1 – заготовка; 2 – установочное приспособление; 3

- 22. 5. Зуборезный инструмент Обработка впадины зуба фасонной зуборезной фрезой методом копирования: а – пальцевой фрезой; б,

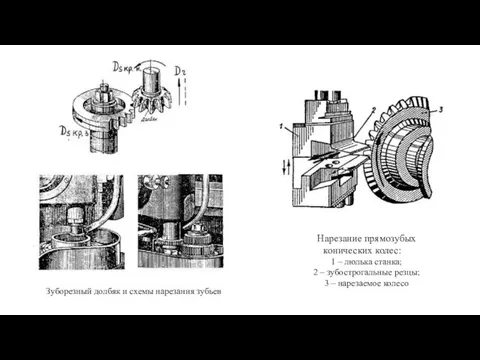

- 23. Зуборезный долбяк и схемы нарезания зубьев Нарезание прямозубых конических колес: 1 – люлька станка; 2 –

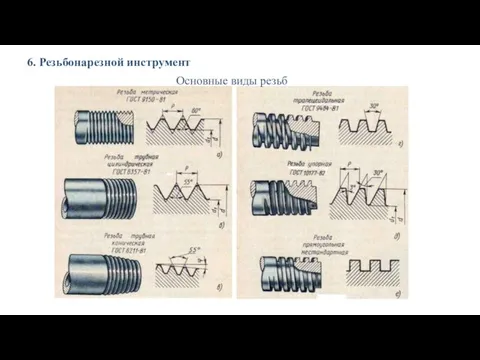

- 24. 6. Резьбонарезной инструмент Основные виды резьб

- 25. 6. Резьбонарезной инструмент Резьбовые резцы для наружной и внутренней резьбы Метчики и плашки Резьбовая головка с

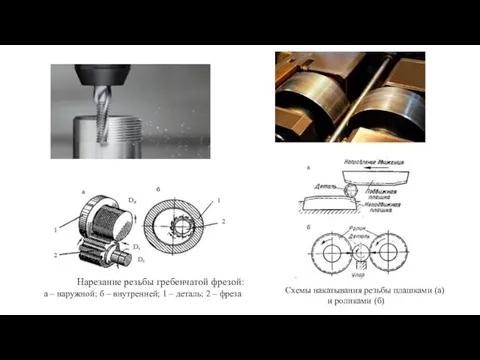

- 26. Нарезание резьбы гребенчатой фрезой: а – наружной; б – внутренней; 1 – деталь; 2 – фреза

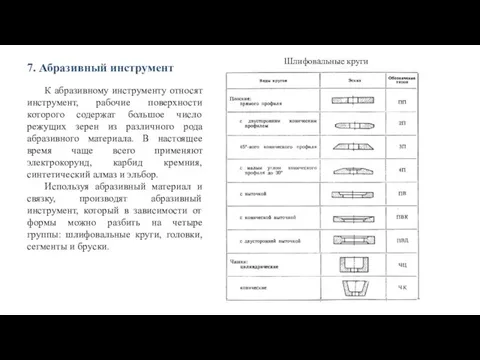

- 27. 7. Абразивный инструмент К абразивному инструменту относят инструмент, рабочие поверхности которого содержат большое число режущих зерен

- 28. Шлифовальные головки Шлифовальные сегменты Шлифовальные бруски

- 30. Скачать презентацию

Отчет по дистанционному обучению 02.05.20

Отчет по дистанционному обучению 02.05.20 Короткая дистанция (2)

Короткая дистанция (2) Конфликтология в социальной работе

Конфликтология в социальной работе Задачи на нахождение вычитаемого

Задачи на нахождение вычитаемого Управление маркетингом и реклама

Управление маркетингом и реклама potentsial (2)

potentsial (2) Система права РФ

Система права РФ Презентация на тему КОЛЛЕКТОРНЫЙ ЭЛЕКТРОДВИГАТЕЛЬ

Презентация на тему КОЛЛЕКТОРНЫЙ ЭЛЕКТРОДВИГАТЕЛЬ  Умственная нагрузка и стресс

Умственная нагрузка и стресс Elizabeth I

Elizabeth I Скульптура города Омска

Скульптура города Омска Виды арочных конструкций

Виды арочных конструкций Юлия Друнина: Я родом не из детства – Нет, это не заслуга, а удача — из войны

Юлия Друнина: Я родом не из детства – Нет, это не заслуга, а удача — из войны Анни Шмидт –голландская писательница (1911-1995)

Анни Шмидт –голландская писательница (1911-1995) Большой Aдронный Коллайдер

Большой Aдронный Коллайдер 8 марта

8 марта МАРСЕЛЬ ДЮШАН

МАРСЕЛЬ ДЮШАН Показатели развития информационного общества в России

Показатели развития информационного общества в России svoya_igra_5_matematika_klass

svoya_igra_5_matematika_klass Системы сигнализаций в сетях связи

Системы сигнализаций в сетях связи  Жәлил Кейекбаев

Жәлил Кейекбаев Возможности Emerson по Продукции и Сервису $ 22,6 Миллиарда - доходы более чем 60 подразделений

Возможности Emerson по Продукции и Сервису $ 22,6 Миллиарда - доходы более чем 60 подразделений В мире времени (сборник творческих задач)

В мире времени (сборник творческих задач) Изменения в демоверсии ГИА 2012 года

Изменения в демоверсии ГИА 2012 года План счетов бухгалтерского учета

План счетов бухгалтерского учета Культура России 4 класс - презентация для начальной школы_

Культура России 4 класс - презентация для начальной школы_ Устройство токарного станка по дереву СТД-120м

Устройство токарного станка по дереву СТД-120м Наладка тягодутьевых устройств котельной для ЦТП квартала ШРТС филиала АО Донэнерго Тепловые сети

Наладка тягодутьевых устройств котельной для ЦТП квартала ШРТС филиала АО Донэнерго Тепловые сети