случае в начале реза должно быть отверстие.

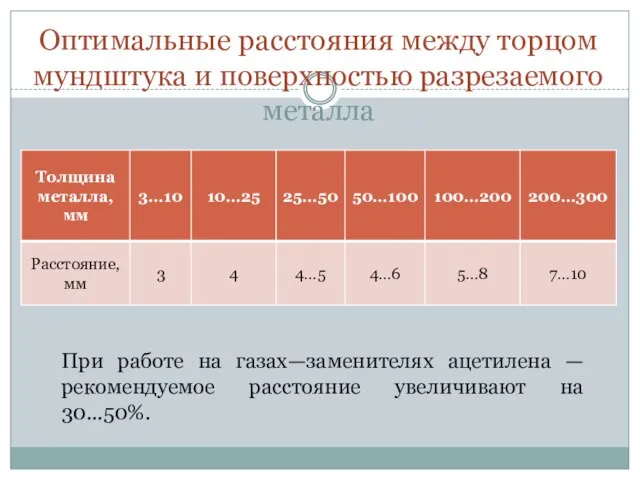

При резке металла толщиной до 20 мм отверстие пробивают резаком. Для этого нагревают участок в начале реза так же, как и при резке с края листа. Затем, плавно открывая вентиль, пускают режущий кислород и закрывают подачу ацетилена - гасят подогревающее пламя. После того как отверстие образовалось, вновь пускают ацетилен, пламя загорается от раскаленного металла. Этот прием предохраняет от хлопков пламени и обратного удара. При толщине металла более 50 мм отверстие диаметром 5...10 мм высверливают. Пробивать отверстие желательно на участке листа, идущем после резки в отходы(см. табл.).

Зольные отвалы - источник сырья для производства зольного сухих смесей легких бетонов нового поколения

Зольные отвалы - источник сырья для производства зольного сухих смесей легких бетонов нового поколения А. И.Солженицын – символ и совесть эпохи

А. И.Солженицын – символ и совесть эпохи Зимние олимпийские виды спорта

Зимние олимпийские виды спорта Презентация на тему Старославянизмы - презентация

Презентация на тему Старославянизмы - презентация Циркулярное интервью как метод коучинга

Циркулярное интервью как метод коучинга Подготовка к сочинению – описанию памятника А.С.Пушкину (скульптор А.М. Опекушин)

Подготовка к сочинению – описанию памятника А.С.Пушкину (скульптор А.М. Опекушин) RIKKETSII_KhLAMIDI (1)

RIKKETSII_KhLAMIDI (1) Как сохранить символ (Кстовский лес)

Как сохранить символ (Кстовский лес) Презентация на тему Взаимодействие неаллельных генов

Презентация на тему Взаимодействие неаллельных генов Прикольные картинки

Прикольные картинки Презентация на тему Правописание не с деепричастиями

Презентация на тему Правописание не с деепричастиями  Гендерная статистика ЕГЭ по техническим предметам

Гендерная статистика ЕГЭ по техническим предметам Презентация на тему Булгаков "Мастер и Маргарита". Понтий Пилат и Иешуа Га-Ноцри

Презентация на тему Булгаков "Мастер и Маргарита". Понтий Пилат и Иешуа Га-Ноцри  Профилактика туберкулеза

Профилактика туберкулеза Droles de noms de communes

Droles de noms de communes Оценка ликвидности и банкротства

Оценка ликвидности и банкротства Российско-американский молодежный телемост

Российско-американский молодежный телемост Марийский край и губернские реформы XVIII века. Гербы городов

Марийский край и губернские реформы XVIII века. Гербы городов Технологии поддержки принятия решений.

Технологии поддержки принятия решений. Конкурс Серебряная звезда. Номинация Золотые руки

Конкурс Серебряная звезда. Номинация Золотые руки Этапы процедуры кодификации с участием Комиссии международного права ООН

Этапы процедуры кодификации с участием Комиссии международного права ООН Презентация на тему Информационные системы и базы данных

Презентация на тему Информационные системы и базы данных  Программный комплекс «Школьный Офис» вер. 3.5

Программный комплекс «Школьный Офис» вер. 3.5 Человек в жанре портрета

Человек в жанре портрета Произведения К.И.Чуковского

Произведения К.И.Чуковского Бизнес-проект Позитиff

Бизнес-проект Позитиff Презентация на тему Мир динозавров Юрский период Мезозойской эры

Презентация на тему Мир динозавров Юрский период Мезозойской эры  Презентация на тему: Построим корабль

Презентация на тему: Построим корабль