Слайд 2Содержание

Введение

Процессы вспучивания и спекания

Процессы плавления

Слайд 3

Введение

В условиях интенсификации технологических процессов, разработки и освоения новой техники существенное

значение получают мероприятия направленные на обеспечение функциональной способности конструктивных элементов, работающих в области высоких температур и интенсивных тепловых нагрузок. Конструктивные элементы, работающие в таких условиях, требуют, как правило, эффективных средств тепловой защиты. Одной из наиболее эффективных систем тепловой защиты является испарительное охлаждение защищаемых элементов. Повышение эффективности испарительного охлаждения по сравнению с чисто конвективным связано с фазовым превращением охлаждающей среды в охлаждающем контуре, которое идёт с большим поглощением тепла и практически при постоянной температуре, близкой к температуре насыщения.

Слайд 4Процессы вспучивания и спекания

Вспучивание — это увеличение материала в объеме за счет образования

и давления газов внутри замкнутых пор. Так получают керамзит из глинистых пород, перлит — из стекловидных водосодержащих пород, вермикулит — из слюды, ячеистое стекло — из искусственных стекол и др.

Для осуществления процесса вспучивания необходимо, чтобы глина обладала достаточной интенсивностью газовыделеиия и была приведена в пиропластическое состояние, а также факторы должны совпадать во времени

Процесс вспучивания носиг взрывной характер. Разность между температурами начала оплавления гранул и той, при которой насыпная плотность гранул снижается до 0,95 г/см3,— это температурный интервал вспучивания.

Слайд 5Процесс формирования структуры при обжиге керамических материалов развивается в три температурных этапа. Этап

I (интервал температур 100...800 °С) —это удаление физически и химически связанной воды, частичное выгорание органических добавок и примесей. За счет этого образуются поры различных размеров от 0,1до 10 мк. Этап II (800... 1050 °С) характеризуется образованием наружной спекшейся оболочки и началом процесса вспучивания. Развиваются твердофазовые реакции и повышается количество жидкой фазы. За счет этого продолжается процесс образования пор, размеры которых становятся более однородными. Этап III (1050... 1200 °С)—интенсивно развиваются и завершаются процессы вспучивания, растет количество средних и крупных пор радиусом до 50 мк. Общая пористость вспученного материала достигает 70...90 %.

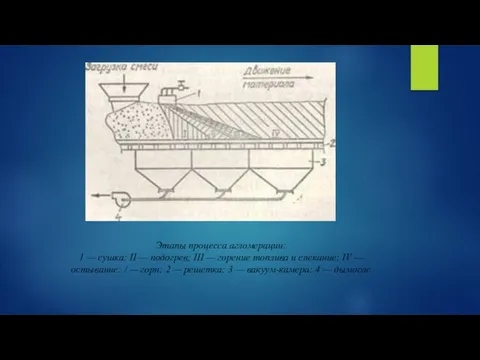

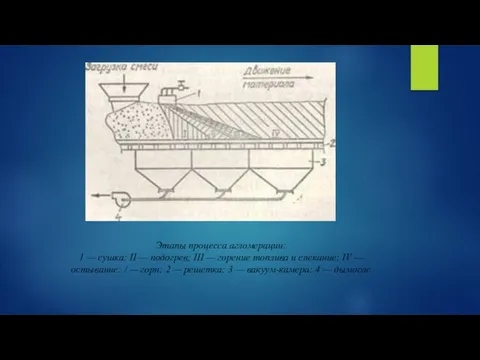

Слайд 6Этапы процесса агломерации:

1 — сушка: II — подогрев; III — горение топлива

и спекание; IV — остывание: / — горн; 2 — решетка; 3 — вакуум-камера: 4 — дымосос

Слайд 7Спекание — это соединение мелкозернистых и порошкообразных материалов в куски при повышенных температурах. В качестве

исходного сырья используют глины, глинистые породы или смеси на их основе. Из пористого конгломерата получают искусственный пористый заполнитель — аглопорит, который готовят методом агломерации, т. е. омоноличиванием в конгломерат гранул, изготовленных окатыванием порошковой сырьевой смеси или дробленного щебня из глинистых пород. На агломерационной решетке слой материала (20...30 см) чередуется со слоем топливосодержащего материала, масса которого составляет 6... 10 %от массы сухой шихты. Сквозь эти слои и решетку интенсивно просасываются продукты горения топлива и воздуха. Так идет обжиг (рис. 13.1), последовательность этапов которого следующая.

«Развитие предпринимательства в Чайковском районе»

«Развитие предпринимательства в Чайковском районе» Презентация_3

Презентация_3 Нанесение тонких пленок из жидких растворов прекурсоров

Нанесение тонких пленок из жидких растворов прекурсоров Презентация на тему Подготовка и проведение новогодних праздников

Презентация на тему Подготовка и проведение новогодних праздников Архитектура Москвы XIX века

Архитектура Москвы XIX века Системы микросотовой связи DECT KIRK

Системы микросотовой связи DECT KIRK Об использовании новых информационных технологий при проведении занятий по экономике

Об использовании новых информационных технологий при проведении занятий по экономике 2_-2022-23_

2_-2022-23_ Повторительно-обобщающее занятие с элементами игры

Повторительно-обобщающее занятие с элементами игры «Ускорение процессов взаимодействия в части урегулирования автомобильных убытков при работе в коммуникационном проекте электро

«Ускорение процессов взаимодействия в части урегулирования автомобильных убытков при работе в коммуникационном проекте электро Психологическая подготовка боксеров

Психологическая подготовка боксеров Жидкий пластырь

Жидкий пластырь Социальный проект «Океан знаний»

Социальный проект «Океан знаний» Новый образец фотоальбома по переводу на весенне-летний период эксплуатации

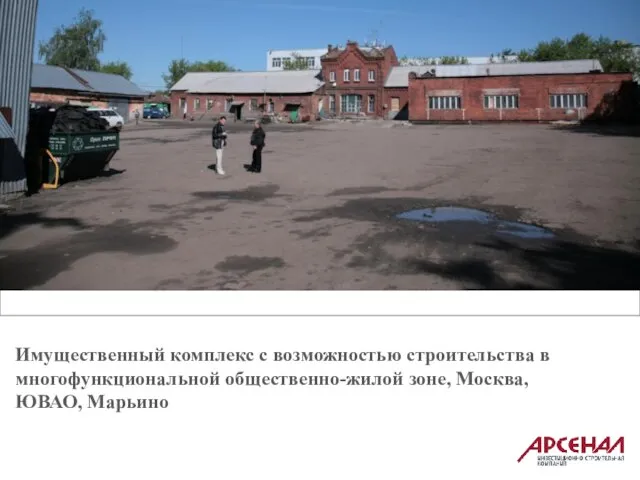

Новый образец фотоальбома по переводу на весенне-летний период эксплуатации Имущественный комплекс с возможностью строительства в многофункциональной общественно-жилой зоне, Москва, ЮВАО, Марьино

Имущественный комплекс с возможностью строительства в многофункциональной общественно-жилой зоне, Москва, ЮВАО, Марьино Malashenkova_Darina

Malashenkova_Darina Презентация на тему Пунктуация

Презентация на тему Пунктуация Presentation Title

Presentation Title  Итоги и перспективы развития направления 1С:ИТС (продажи)

Итоги и перспективы развития направления 1С:ИТС (продажи) Мальформация Киари

Мальформация Киари Сăмахсен тÿрĕ тата куçăмлă пĕлтерĕшĕсем

Сăмахсен тÿрĕ тата куçăмлă пĕлтерĕшĕсем Транснациональные корпорации

Транснациональные корпорации Открытка весенняя трель мастер-класс

Открытка весенняя трель мастер-класс Обзор германского корпоративного права с особенным учётом недружественных поглощений. Примеры из практики.

Обзор германского корпоративного права с особенным учётом недружественных поглощений. Примеры из практики. РАЗВИТИЕ КОНКУРЕНЦИИ ЗА РЫНОК ТЕПЛОСНАБЖЕНИЯ Москва 07 09 2010

РАЗВИТИЕ КОНКУРЕНЦИИ ЗА РЫНОК ТЕПЛОСНАБЖЕНИЯ Москва 07 09 2010 Введение в КИС. Тема 1

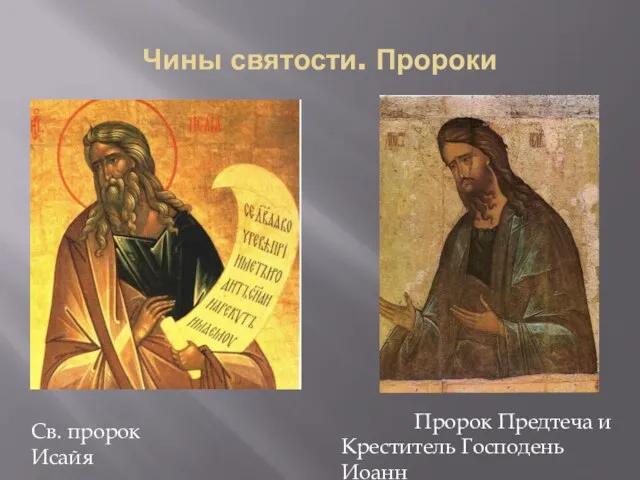

Введение в КИС. Тема 1 Чины святости. Пророки

Чины святости. Пророки Зимние пейзажи

Зимние пейзажи