Содержание

- 2. ВЫБОР ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ. Табличный метод состоит в выборе допускаемых напряжений и коэффициентов запаса прочности из специализированных

- 3. Допускаемые напряжения при статических нагрузках рекомендуется определять по формулам: а) для пластичных материалов при растяжении или

- 4. СТАНДАРТИЗАЦИЯ ДЕТАЛЕЙ МАШИН Стандартизация - установление специальных обязательных норм, называемых стандартами, которым должны соответствовать определенные виды

- 5. ДОПУСКИ И ПОСАДКИ Взаимозаменяемость деталей машин обеспечивается системой допусков и посадок, нормализованной ГОСом. Система допусков и

- 7. Скачать презентацию

Слайд 2ВЫБОР ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ.

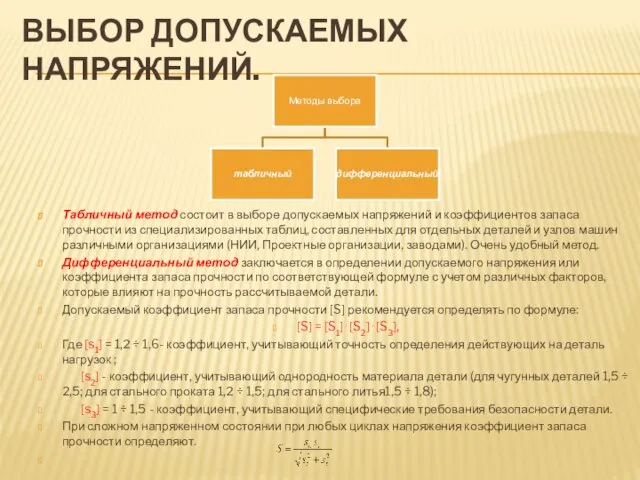

Табличный метод состоит в выборе допускаемых напряжений и коэффициентов запаса

ВЫБОР ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ.

Табличный метод состоит в выборе допускаемых напряжений и коэффициентов запаса

прочности из специализированных таблиц, составленных для отдельных деталей и узлов машин различными организациями (НИИ, Проектные организации, заводами). Очень удобный метод.

Дифференциальный метод заключается в определении допускаемого напряжения или коэффициента запаса прочности по соответствующей формуле с учетом различных факторов, которые влияют на прочность рассчитываемой детали.

Допускаемый коэффициент запаса прочности [S] рекомендуется определять по формуле:

[S] = [S1]⋅[S2]⋅[S3],

Где [s1] = 1,2 ÷ 1,6- коэффициент, учитывающий точность определения действующих на деталь нагрузок ;

[s2] - коэффициент, учитывающий однородность материала детали (для чугунных деталей 1,5 ÷ 2,5; для стального проката 1,2 ÷ 1,5; для стального литья1,5 ÷ 1,8);

[s3] = 1 ÷ 1,5 - коэффициент, учитывающий специфические требования безопасности детали.

При сложном напряженном состоянии при любых циклах напряжения коэффициент запаса прочности определяют.

Дифференциальный метод заключается в определении допускаемого напряжения или коэффициента запаса прочности по соответствующей формуле с учетом различных факторов, которые влияют на прочность рассчитываемой детали.

Допускаемый коэффициент запаса прочности [S] рекомендуется определять по формуле:

[S] = [S1]⋅[S2]⋅[S3],

Где [s1] = 1,2 ÷ 1,6- коэффициент, учитывающий точность определения действующих на деталь нагрузок ;

[s2] - коэффициент, учитывающий однородность материала детали (для чугунных деталей 1,5 ÷ 2,5; для стального проката 1,2 ÷ 1,5; для стального литья1,5 ÷ 1,8);

[s3] = 1 ÷ 1,5 - коэффициент, учитывающий специфические требования безопасности детали.

При сложном напряженном состоянии при любых циклах напряжения коэффициент запаса прочности определяют.

Слайд 3Допускаемые напряжения при статических нагрузках рекомендуется определять по формулам:

а) для пластичных материалов

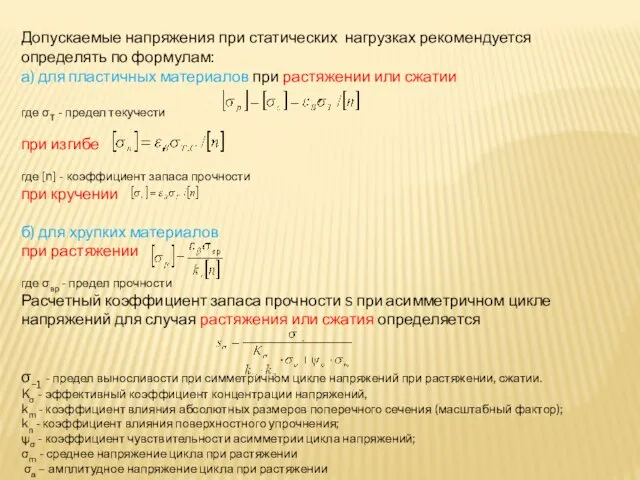

Допускаемые напряжения при статических нагрузках рекомендуется определять по формулам:

а) для пластичных материалов

при растяжении или сжатии

,

где σT - предел текучести

при изгибе ,

где [n] - коэффициент запаса прочности

при кручении

б) для хрупких материалов

при растяжении

где σвр - предел прочности

Расчетный коэффициент запаса прочности s при асимметричном цикле напряжений для случая растяжения или сжатия определяется

σ−1 - предел выносливости при симметричном цикле напряжений при растяжении, сжатии.

Kσ - эффективный коэффициент концентрации напряжений,

km - коэффициент влияния абсолютных размеров поперечного сечения (масштабный фактор);

kп - коэффициент влияния поверхностного упрочнения;

ψσ - коэффициент чувствительности асимметрии цикла напряжений;

σm - среднее напряжение цикла при растяжении

σа – амплитудное напряжение цикла при растяжении

.

,

где σT - предел текучести

при изгибе ,

где [n] - коэффициент запаса прочности

при кручении

б) для хрупких материалов

при растяжении

где σвр - предел прочности

Расчетный коэффициент запаса прочности s при асимметричном цикле напряжений для случая растяжения или сжатия определяется

σ−1 - предел выносливости при симметричном цикле напряжений при растяжении, сжатии.

Kσ - эффективный коэффициент концентрации напряжений,

km - коэффициент влияния абсолютных размеров поперечного сечения (масштабный фактор);

kп - коэффициент влияния поверхностного упрочнения;

ψσ - коэффициент чувствительности асимметрии цикла напряжений;

σm - среднее напряжение цикла при растяжении

σа – амплитудное напряжение цикла при растяжении

.

Слайд 4СТАНДАРТИЗАЦИЯ ДЕТАЛЕЙ МАШИН

Стандартизация - установление специальных обязательных норм, называемых стандартами, которым должны

СТАНДАРТИЗАЦИЯ ДЕТАЛЕЙ МАШИН

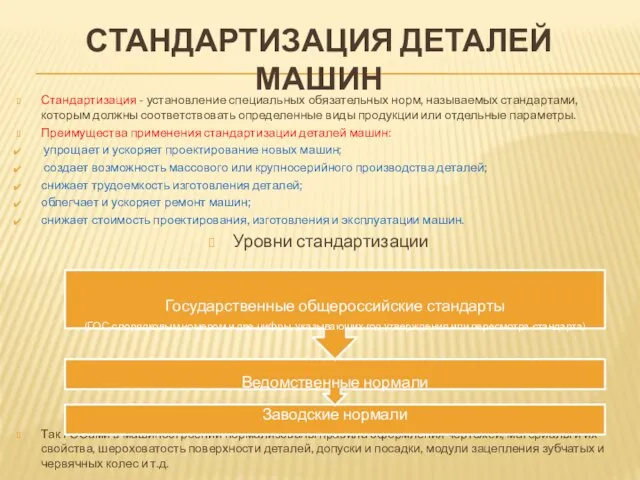

Стандартизация - установление специальных обязательных норм, называемых стандартами, которым должны

соответствовать определенные виды продукции или отдельные параметры.

Преимущества применения стандартизации деталей машин:

упрощает и ускоряет проектирование новых машин;

создает возможность массового или крупносерийного производства деталей;

снижает трудоемкость изготовления деталей;

облегчает и ускоряет ремонт машин;

снижает стоимость проектирования, изготовления и эксплуатации машин.

Уровни стандартизации

Так ГОСами в машиностроении нормализованы правила оформления чертежей, материалы и их свойства, шероховатость поверхности деталей, допуски и посадки, модули зацепления зубчатых и червячных колес и т.д.

Преимущества применения стандартизации деталей машин:

упрощает и ускоряет проектирование новых машин;

создает возможность массового или крупносерийного производства деталей;

снижает трудоемкость изготовления деталей;

облегчает и ускоряет ремонт машин;

снижает стоимость проектирования, изготовления и эксплуатации машин.

Уровни стандартизации

Так ГОСами в машиностроении нормализованы правила оформления чертежей, материалы и их свойства, шероховатость поверхности деталей, допуски и посадки, модули зацепления зубчатых и червячных колес и т.д.

Слайд 5ДОПУСКИ И ПОСАДКИ

Взаимозаменяемость деталей машин обеспечивается системой допусков и посадок, нормализованной ГОСом.

ДОПУСКИ И ПОСАДКИ

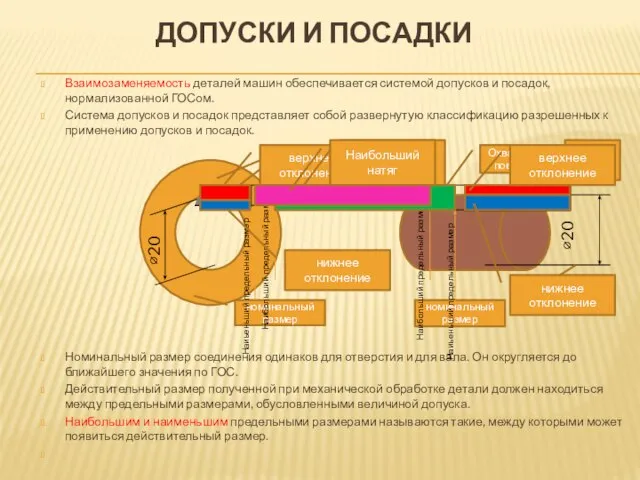

Взаимозаменяемость деталей машин обеспечивается системой допусков и посадок, нормализованной ГОСом.

Система допусков и посадок представляет собой развернутую классификацию разрешенных к применению допусков и посадок.

Номинальный размер соединения одинаков для отверстия и для вала. Он округляется до ближайшего значения по ГОС.

Действительный размер полученной при механической обработке детали должен находиться между предельными размерами, обусловленными величиной допуска.

Наибольшим и наименьшим предельными размерами называются такие, между которыми может появиться действительный размер.

Охватываемая

поверхность

Охватывающая

поверхность

номинальный размер

номинальный размер

допуск

допуск

верхнее отклонение

верхнее отклонение

нижнее отклонение

нижнее отклонение

Наибольший зазор

Наибольший натяг

- Предыдущая

Арт-хостел «На чемоданах»Следующая -

Черная металлургия Итоговая контрольная работа по БД (1 семестр). Требования к содержанию

Итоговая контрольная работа по БД (1 семестр). Требования к содержанию Презентация на тему Мы вместа

Презентация на тему Мы вместа Презентация проекта

Презентация проекта Тема № 5. Интеллектуализация и поддержка принятия решений в геоинформатике. Занятие № 8. Технологии ис-кусственного интеллекта.

Тема № 5. Интеллектуализация и поддержка принятия решений в геоинформатике. Занятие № 8. Технологии ис-кусственного интеллекта. Cruise Ship

Cruise Ship Tekhnologia_MSL_12-9_Chernova_Sofia

Tekhnologia_MSL_12-9_Chernova_Sofia London Bridges

London Bridges Что мы знаем о насекомых?

Что мы знаем о насекомых? Прямоугольный треугольник

Прямоугольный треугольник Структура сбалансированной системы показателей

Структура сбалансированной системы показателей Музей «Русский быт: прошлое и настоящее»

Музей «Русский быт: прошлое и настоящее» Исследование слова «зима»

Исследование слова «зима» АИС Аптекарь 8.5 Интеграция программной функции

АИС Аптекарь 8.5 Интеграция программной функции Завершение сделки. Процесс оказания помощи клиенту в принятии решения

Завершение сделки. Процесс оказания помощи клиенту в принятии решения EXCITABLE TISSUES

EXCITABLE TISSUES НЕТРАДИЦІЙНІ ЛОГІКИ

НЕТРАДИЦІЙНІ ЛОГІКИ  Презентация на тему Изучение органов кровообращения человека

Презентация на тему Изучение органов кровообращения человека Les Etangs de Corot

Les Etangs de Corot 2 Автопарк ГФ

2 Автопарк ГФ Служба по контракту

Служба по контракту Селекция растений

Селекция растений file-320 (1)

file-320 (1) Supply update. Шаблон

Supply update. Шаблон Текстильные волокна. Производство ткани (5 класс)

Текстильные волокна. Производство ткани (5 класс) Попова Галина Викторовна МОУ СОШ № 31 г. Новочеркасск

Попова Галина Викторовна МОУ СОШ № 31 г. Новочеркасск Энергоресурс

Энергоресурс Китайская Народная Республика

Китайская Народная Республика Презентация на тему Путешествие в африку

Презентация на тему Путешествие в африку