Содержание

- 2. 3.3. Геометрия червячного колеса. а) Без смещения - делительный диаметр; и - диаметры вершин и впадин;

- 3. 3.4. Кинематика ЧП. Низкий КПД ЧП объясняется особенностями кинематики а) В средней плоскости червячного колеса Известно,

- 4. 3.5. Материалы деталей ЧП. Из-за высокой необходимо использовать антифрикционные пары, в кото-рых один материал жесткий и

- 5. 3.6. Причины выхода из строя ЧП. В работающей ЧП возникают и . Из строя, как правило,

- 6. 3.7. Особенности расчета ЧП. Для расчета используют условия контактной и изгибной выносливости. Пос- леднее в виде

- 7. 3.8. Расчетная нагрузка больше номинальной в раз, где - коэффициент нагрузки. 3.8.1. Коэффициент концентрации нагрузки на

- 8. 3.9. КПД червячного редуктора. Поэтому основные потери в червячном редукторе составляют потери в ЧП. Эти потери

- 9. 3.10. Силы в зацеплении. Дано: Допущения: По 3-му закону Ньютона, см. схему, имеем: Из уравнения равнове-

- 11. Скачать презентацию

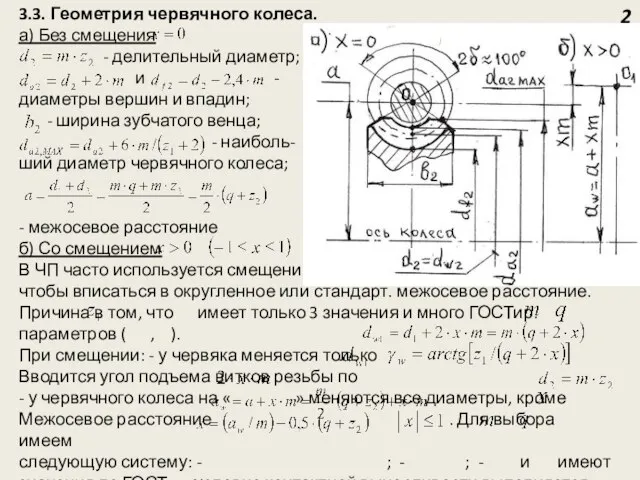

Слайд 23.3. Геометрия червячного колеса.

а) Без смещения

- делительный диаметр;

и -

диаметры вершин

3.3. Геометрия червячного колеса.

а) Без смещения

- делительный диаметр;

и -

диаметры вершин

и впадин;

- ширина зубчатого венца;

- наиболь-

ший диаметр червячного колеса;

- межосевое расстояние

б) Со смещением

В ЧП часто используется смещение,

чтобы вписаться в округленное или стандарт. межосевое расстояние. Причина в том, что имеет только 3 значения и много ГОСТир. параметров ( , ).

При смещении: - у червяка меняется только

Вводится угол подъема витков резьбы по

- у червячного колеса на « » меняются все диаметры, кроме

Межосевое расстояние . Для выбора имеем

следующую систему: - ; - ; - и имеют

значения по ГОСТ; - условие контактной выносливости выполняется;

- условие изгибной выносливости выполняется. !!! Всё это одновременно

- ширина зубчатого венца;

- наиболь-

ший диаметр червячного колеса;

- межосевое расстояние

б) Со смещением

В ЧП часто используется смещение,

чтобы вписаться в округленное или стандарт. межосевое расстояние. Причина в том, что имеет только 3 значения и много ГОСТир. параметров ( , ).

При смещении: - у червяка меняется только

Вводится угол подъема витков резьбы по

- у червячного колеса на « » меняются все диаметры, кроме

Межосевое расстояние . Для выбора имеем

следующую систему: - ; - ; - и имеют

значения по ГОСТ; - условие контактной выносливости выполняется;

- условие изгибной выносливости выполняется. !!! Всё это одновременно

2

Слайд 33.4. Кинематика ЧП. Низкий КПД ЧП объясняется особенностями кинематики

а) В

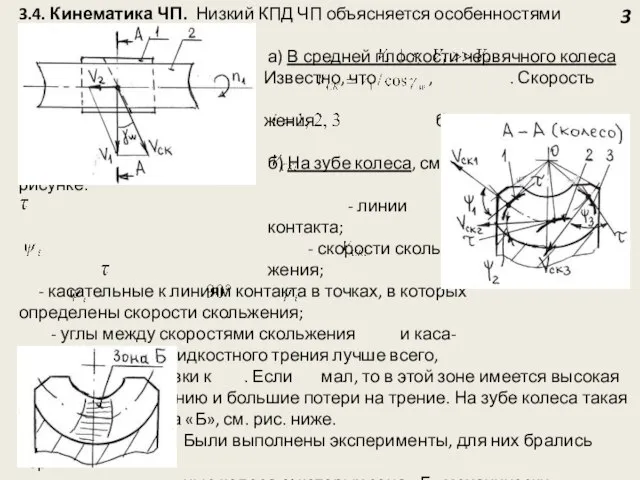

3.4. Кинематика ЧП. Низкий КПД ЧП объясняется особенностями кинематики

а) В

средней плоскости червячного колеса

Известно, что , . Скорость сколь-

жения большая по величине = (–)

б) На зубе колеса, см. А – А на левом рисунке.

- линии

контакта;

- скорости сколь-

жения;

- касательные к линиям контакта в точках, в которых

определены скорости скольжения;

- углы между скоростями скольжения и каса-

тельными . Для жидкостного трения лучше всего,

чтобы были близки к . Если мал, то в этой зоне имеется высокая склонность к заеданию и большие потери на трение. На зубе колеса такая зона есть – это зона «Б», см. рис. ниже.

Были выполнены эксперименты, для них брались червяч-

ные колеса, у которых зона «Б» механически удалялась.

КПД такой ЧП значительно увеличивался, что является

доказательством наших предположений, но прочность

зуба на изгиб существенно снижалась. Поэтому такие

ЧП не применяются.

Известно, что , . Скорость сколь-

жения большая по величине = (–)

б) На зубе колеса, см. А – А на левом рисунке.

- линии

контакта;

- скорости сколь-

жения;

- касательные к линиям контакта в точках, в которых

определены скорости скольжения;

- углы между скоростями скольжения и каса-

тельными . Для жидкостного трения лучше всего,

чтобы были близки к . Если мал, то в этой зоне имеется высокая склонность к заеданию и большие потери на трение. На зубе колеса такая зона есть – это зона «Б», см. рис. ниже.

Были выполнены эксперименты, для них брались червяч-

ные колеса, у которых зона «Б» механически удалялась.

КПД такой ЧП значительно увеличивался, что является

доказательством наших предположений, но прочность

зуба на изгиб существенно снижалась. Поэтому такие

ЧП не применяются.

3

Слайд 4 3.5. Материалы деталей ЧП.

Из-за высокой необходимо использовать антифрикционные пары,

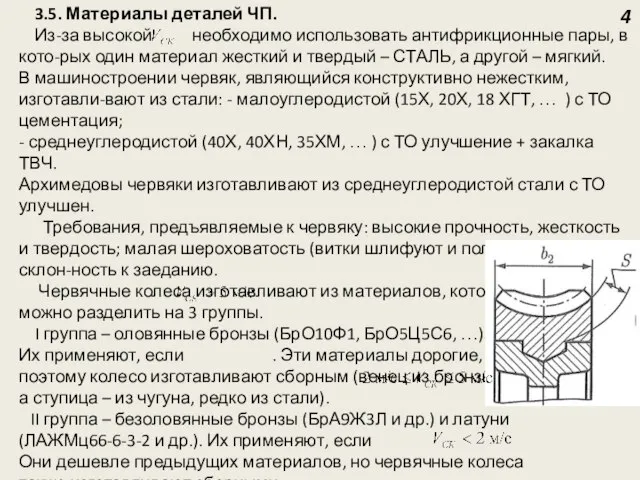

3.5. Материалы деталей ЧП.

Из-за высокой необходимо использовать антифрикционные пары,

в кото-рых один материал жесткий и твердый – СТАЛЬ, а другой – мягкий.

В машиностроении червяк, являющийся конструктивно нежестким, изготавли-вают из стали: - малоуглеродистой (15Х, 20Х, 18 ХГТ, … ) с ТО цементация;

- среднеуглеродистой (40Х, 40ХН, 35ХМ, … ) с ТО улучшение + закалка ТВЧ.

Архимедовы червяки изготавливают из среднеуглеродистой стали с ТО улучшен.

Требования, предъявляемые к червяку: высокие прочность, жесткость и твердость; малая шероховатость (витки шлифуют и полируют); низкая склон-ность к заеданию.

Червячные колеса изготавливают из материалов, которые условно можно разделить на 3 группы.

I группа – оловянные бронзы (БрО10Ф1, БрО5Ц5С6, …).

Их применяют, если . Эти материалы дорогие,

поэтому колесо изготавливают сборным (венец из бронзы,

а ступица – из чугуна, редко из стали).

II группа – безоловянные бронзы (БрА9Ж3Л и др.) и латуни

(ЛАЖМц66-6-3-2 и др.). Их применяют, если

Они дешевле предыдущих материалов, но червячные колеса

также изготавливают сборными.

III группа – чугуны (СЧ15, СЧ20, …). Применяют, если . Чугун деше-вый материал, поэтому колеса целиком изготавливают из одного материала.

В машиностроении червяк, являющийся конструктивно нежестким, изготавли-вают из стали: - малоуглеродистой (15Х, 20Х, 18 ХГТ, … ) с ТО цементация;

- среднеуглеродистой (40Х, 40ХН, 35ХМ, … ) с ТО улучшение + закалка ТВЧ.

Архимедовы червяки изготавливают из среднеуглеродистой стали с ТО улучшен.

Требования, предъявляемые к червяку: высокие прочность, жесткость и твердость; малая шероховатость (витки шлифуют и полируют); низкая склон-ность к заеданию.

Червячные колеса изготавливают из материалов, которые условно можно разделить на 3 группы.

I группа – оловянные бронзы (БрО10Ф1, БрО5Ц5С6, …).

Их применяют, если . Эти материалы дорогие,

поэтому колесо изготавливают сборным (венец из бронзы,

а ступица – из чугуна, редко из стали).

II группа – безоловянные бронзы (БрА9Ж3Л и др.) и латуни

(ЛАЖМц66-6-3-2 и др.). Их применяют, если

Они дешевле предыдущих материалов, но червячные колеса

также изготавливают сборными.

III группа – чугуны (СЧ15, СЧ20, …). Применяют, если . Чугун деше-вый материал, поэтому колеса целиком изготавливают из одного материала.

4

Слайд 53.6. Причины выхода из строя ЧП. В работающей ЧП возникают и .

Из

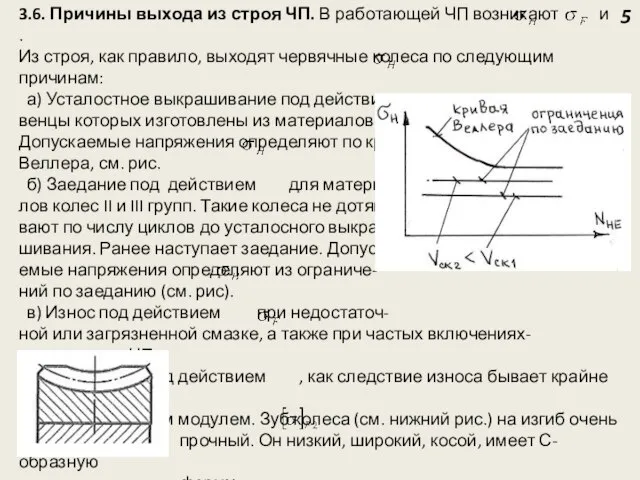

3.6. Причины выхода из строя ЧП. В работающей ЧП возникают и .

Из

строя, как правило, выходят червячные колеса по следующим причинам:

а) Усталостное выкрашивание под действием характерно для колес, венцы которых изготовлены из материалов I группы, а смазка чистая. Допускаемые напряжения определяют по кривым усталости

Веллера, см. рис.

б) Заедание под действием для материа-

лов колес II и III групп. Такие колеса не дотяги-

вают по числу циклов до усталосного выкра-

шивания. Ранее наступает заедание. Допуска-

емые напряжения определяют из ограниче-

ний по заеданию (см. рис).

в) Износ под действием при недостаточ-

ной или загрязненной смазке, а также при частых включениях-отключениях ЧП.

г) Излом зуба под действием , как следствие износа бывает крайне редко

для колес с малым модулем. Зуб колеса (см. нижний рис.) на изгиб очень

прочный. Он низкий, широкий, косой, имеет С-образную

форму.

Для расчета на изгибную выносливость допускаемые

напряжения определяют по кривым усталости

Веллера.

а) Усталостное выкрашивание под действием характерно для колес, венцы которых изготовлены из материалов I группы, а смазка чистая. Допускаемые напряжения определяют по кривым усталости

Веллера, см. рис.

б) Заедание под действием для материа-

лов колес II и III групп. Такие колеса не дотяги-

вают по числу циклов до усталосного выкра-

шивания. Ранее наступает заедание. Допуска-

емые напряжения определяют из ограниче-

ний по заеданию (см. рис).

в) Износ под действием при недостаточ-

ной или загрязненной смазке, а также при частых включениях-отключениях ЧП.

г) Излом зуба под действием , как следствие износа бывает крайне редко

для колес с малым модулем. Зуб колеса (см. нижний рис.) на изгиб очень

прочный. Он низкий, широкий, косой, имеет С-образную

форму.

Для расчета на изгибную выносливость допускаемые

напряжения определяют по кривым усталости

Веллера.

5

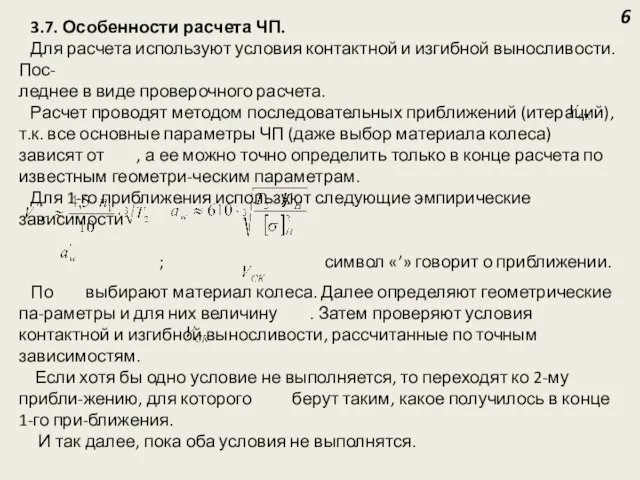

Слайд 6 3.7. Особенности расчета ЧП.

Для расчета используют условия контактной и изгибной

3.7. Особенности расчета ЧП.

Для расчета используют условия контактной и изгибной

выносливости. Пос-

леднее в виде проверочного расчета.

Расчет проводят методом последовательных приближений (итераций), т.к. все основные параметры ЧП (даже выбор материала колеса) зависят от , а ее можно точно определить только в конце расчета по известным геометри-ческим параметрам.

Для 1-го приближения используют следующие эмпирические зависимости

; символ «’» говорит о приближении.

По выбирают материал колеса. Далее определяют геометрические па-раметры и для них величину . Затем проверяют условия контактной и изгибной выносливости, рассчитанные по точным зависимостям.

Если хотя бы одно условие не выполняется, то переходят ко 2-му прибли-жению, для которого берут таким, какое получилось в конце 1-го при-ближения.

И так далее, пока оба условия не выполнятся.

леднее в виде проверочного расчета.

Расчет проводят методом последовательных приближений (итераций), т.к. все основные параметры ЧП (даже выбор материала колеса) зависят от , а ее можно точно определить только в конце расчета по известным геометри-ческим параметрам.

Для 1-го приближения используют следующие эмпирические зависимости

; символ «’» говорит о приближении.

По выбирают материал колеса. Далее определяют геометрические па-раметры и для них величину . Затем проверяют условия контактной и изгибной выносливости, рассчитанные по точным зависимостям.

Если хотя бы одно условие не выполняется, то переходят ко 2-му прибли-жению, для которого берут таким, какое получилось в конце 1-го при-ближения.

И так далее, пока оба условия не выполнятся.

6

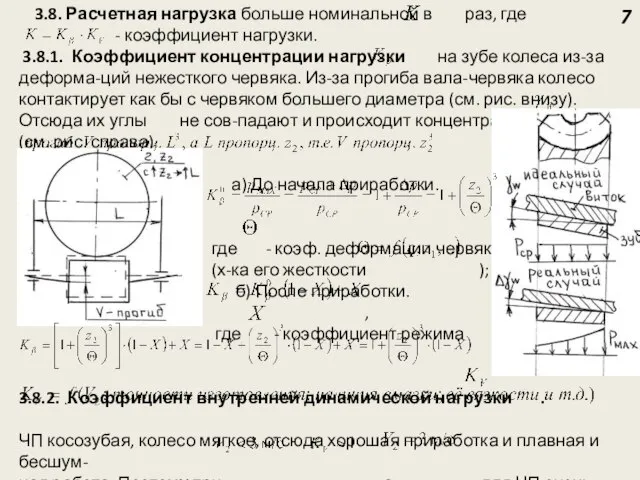

Слайд 7 3.8. Расчетная нагрузка больше номинальной в раз, где

- коэффициент нагрузки.

3.8. Расчетная нагрузка больше номинальной в раз, где

- коэффициент нагрузки.

3.8.1. Коэффициент концентрации нагрузки на зубе колеса из-за деформа-ций нежесткого червяка. Из-за прогиба вала-червяка колесо контактирует как бы с червяком большего диаметра (см. рис. внизу). Отсюда их углы не сов-падают и происходит концентрация нагрузки (см. рис. справа)

а) До начала приработки.

где - коэф. деформации червяка

(х-ка его жесткости );

б) После приработки.

,

где - коэффициент режима

3.8.2. Коэффициент внутренней динамической нагрузки .

ЧП косозубая, колесо мягкое, отсюда хорошая приработка и плавная и бесшум-

ная работа. Поэтому при , а для ЧП очень

большая скорость.

7

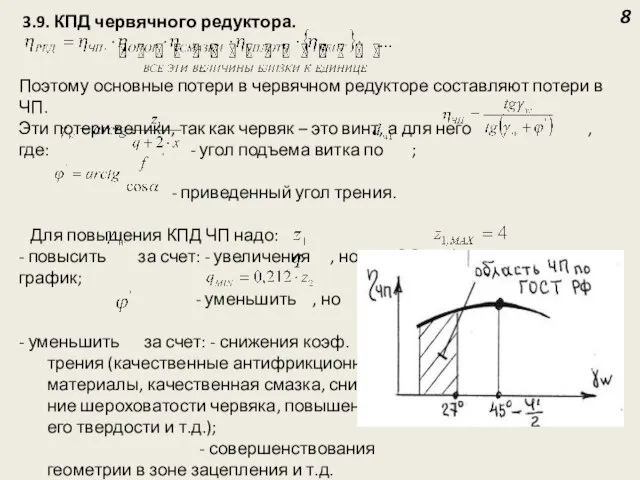

Слайд 8 3.9. КПД червячного редуктора.

Поэтому основные потери в червячном редукторе составляют потери

3.9. КПД червячного редуктора.

Поэтому основные потери в червячном редукторе составляют потери

в ЧП.

Эти потери велики, так как червяк – это винт, а для него ,

где: - угол подъема витка по ;

- приведенный угол трения.

Для повышения КПД ЧП надо:

- повысить за счет: - увеличения , но по ГОСТ РФ , см. график;

- уменьшить , но

- уменьшить за счет: - снижения коэф.

трения (качественные антифрикционные

материалы, качественная смазка, сниже-)

ние шероховатости червяка, повышение

его твердости и т.д.);

- совершенствования

геометрии в зоне зацепления и т.д.

Эти потери велики, так как червяк – это винт, а для него ,

где: - угол подъема витка по ;

- приведенный угол трения.

Для повышения КПД ЧП надо:

- повысить за счет: - увеличения , но по ГОСТ РФ , см. график;

- уменьшить , но

- уменьшить за счет: - снижения коэф.

трения (качественные антифрикционные

материалы, качественная смазка, сниже-)

ние шероховатости червяка, повышение

его твердости и т.д.);

- совершенствования

геометрии в зоне зацепления и т.д.

8

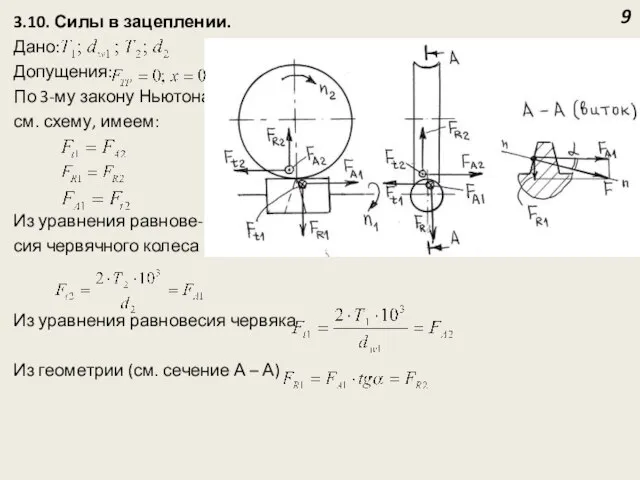

Слайд 93.10. Силы в зацеплении.

Дано:

Допущения:

По 3-му закону Ньютона,

см. схему, имеем:

Из уравнения равнове-

сия

3.10. Силы в зацеплении.

Дано:

Допущения:

По 3-му закону Ньютона,

см. схему, имеем:

Из уравнения равнове-

сия

червячного колеса

Из уравнения равновесия червяка

Из геометрии (см. сечение А – А)

Из уравнения равновесия червяка

Из геометрии (см. сечение А – А)

9

- Предыдущая

Социальные конфликты Работа силы

Работа силы Закон Ома. Светодиоды. Кнопки

Закон Ома. Светодиоды. Кнопки Применение первого начала термодинамики к изопроцессам

Применение первого начала термодинамики к изопроцессам Механика. Основы СТО

Механика. Основы СТО Общие вопросы электромагнитной совместимости

Общие вопросы электромагнитной совместимости Входной контроль

Входной контроль Курс физики. Введение

Курс физики. Введение Задачи на скорость движения молекул

Задачи на скорость движения молекул Растяжение и сжатие

Растяжение и сжатие Тангенс угла диэлектрических потерь, измерение показателя диэлектрических потерь

Тангенс угла диэлектрических потерь, измерение показателя диэлектрических потерь Виды тепловых двигателей

Виды тепловых двигателей Законы физики в стихах

Законы физики в стихах Экологический транспорт. Автор: Егор Андриянцев, 10 лет

Экологический транспорт. Автор: Егор Андриянцев, 10 лет Сравнение эксплуатационных характеристик lada vestaи и lada xray

Сравнение эксплуатационных характеристик lada vestaи и lada xray Презентация на тему Момент силы. Применение закона равновесия рычага к блоку

Презентация на тему Момент силы. Применение закона равновесия рычага к блоку  Строение атома

Строение атома Теория относительности. (Лекция 1)

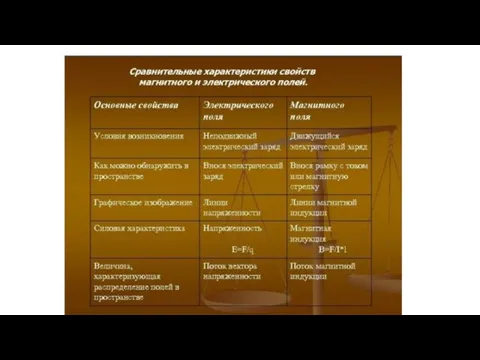

Теория относительности. (Лекция 1) Сравнительная характеристика магнитного и электрического полей

Сравнительная характеристика магнитного и электрического полей Импульс тела

Импульс тела Основы медицинской и биологической физики. Лекция 4. Часть 2

Основы медицинской и биологической физики. Лекция 4. Часть 2 Время и его измерение. Основы кинематики

Время и его измерение. Основы кинематики Силовая электроника

Силовая электроника Измерение давления

Измерение давления Оборудование для подачи воды из удалённого водоисточника

Оборудование для подачи воды из удалённого водоисточника Радиоактивность. Модели атомов

Радиоактивность. Модели атомов Урок по физике в 7 классе

Урок по физике в 7 классе Применение явления электромагнитной индукции

Применение явления электромагнитной индукции