Слайд 2Назначение процесса

Основное назначение процесса - получение высокооктановых компонентов бензина из тяжёлых дистиллятов.

Также в результате процесса получается жирный газ, состоящий в основном из углеводородов изостроения, а также легкий и тяжёлый газойль крекинга.

Слайд 3Параметры процесса

Нерегулируемые

-качество сырья, качество катализатора (индекс активности), тип и конструкция реактора

Регулируемые

- Температура,

давление, объёмная скорость подачи сырья, кратность циркулляции катализатора.

Слайд 4Катализаторы процесса

Промышленные катализаторы крекинга представляют собой многокомпонентные системы состоящие:

матрицы;

активного компонента;

вспомогательных добавок.

Промышленные катализаторы

крекинга:

Шариковые АШНЦ-3, АШНЦ-6, Цеокар-2, Цеокар-4

Микросферические КМЦР-2, МЦ-5, Дюрабед(5,6,8,9), Супер (Д, экстра Д), Октатэт-11, Резидкэт (20,30).

Слайд 5Реактора каталитического крекинга.

Слайд 6Система Гудри

Состоит из группы 3-х или 6-ти реакторов, автоматически переключаемых через

каждые 10 минут. Тепло отводится жидким теплоносителем.

Недостатки системы Гудри:

1) Периодичность работы реакторов;

2) Необходимость специальных устройств для их переключения;

3) Трудность отвода больших количеств тепла из неподвижных слоёв катализатора.

Слайд 7Реактор с подвижным слоем шарикового катализатора

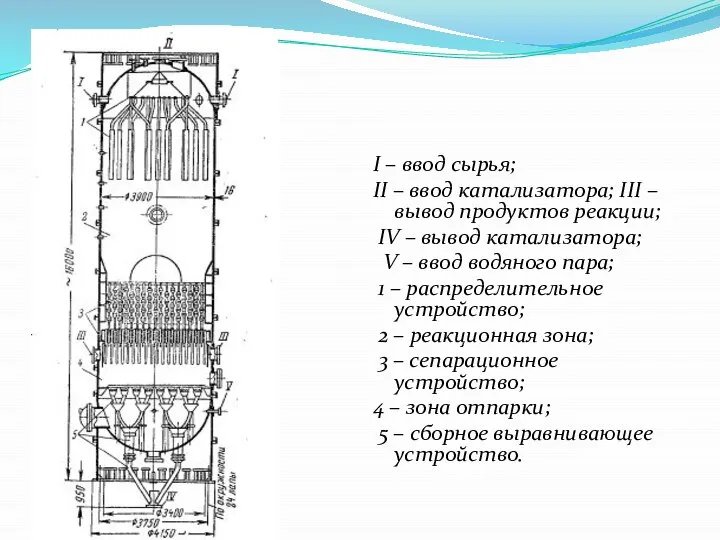

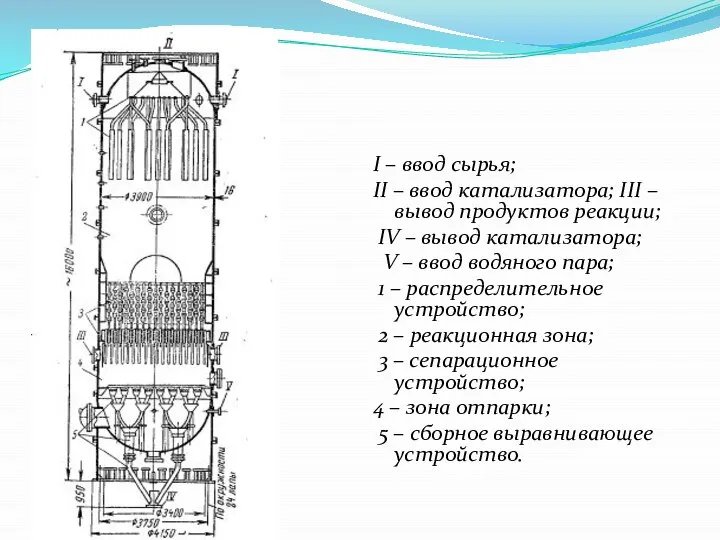

Слайд 8I – ввод сырья;

II – ввод катализатора; III – вывод продуктов

реакции;

IV – вывод катализатора;

V – ввод водяного пара;

1 – распределительное устройство;

2 – реакционная зона;

3 – сепарационное устройство;

4 – зона отпарки;

5 – сборное выравнивающее устройство.

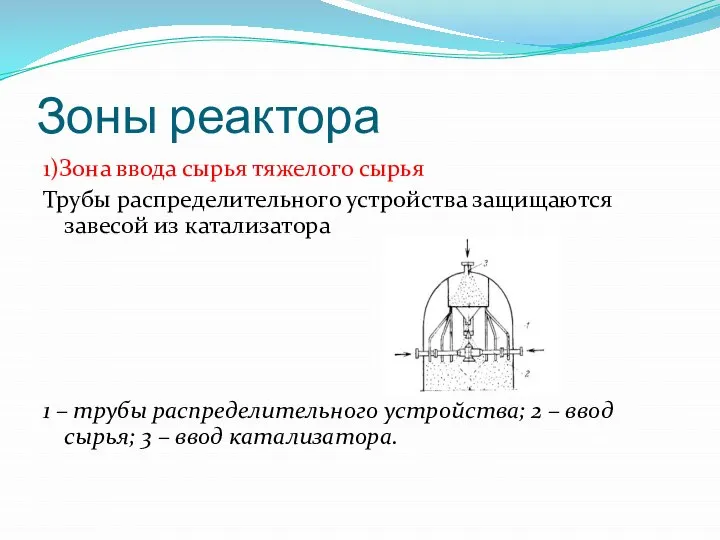

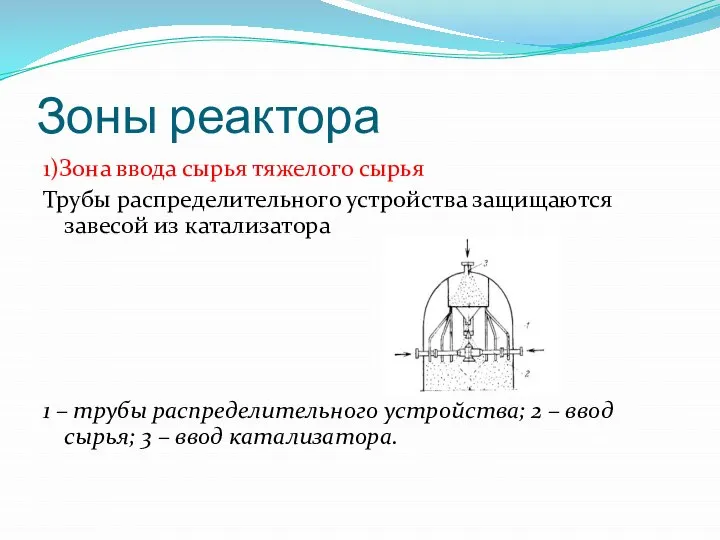

Слайд 9Зоны реактора

1)Зона ввода сырья тяжелого сырья

Трубы распределительного устройства защищаются завесой из

катализатора

1 – трубы распределительного устройства; 2 – ввод сырья; 3 – ввод катализатора.

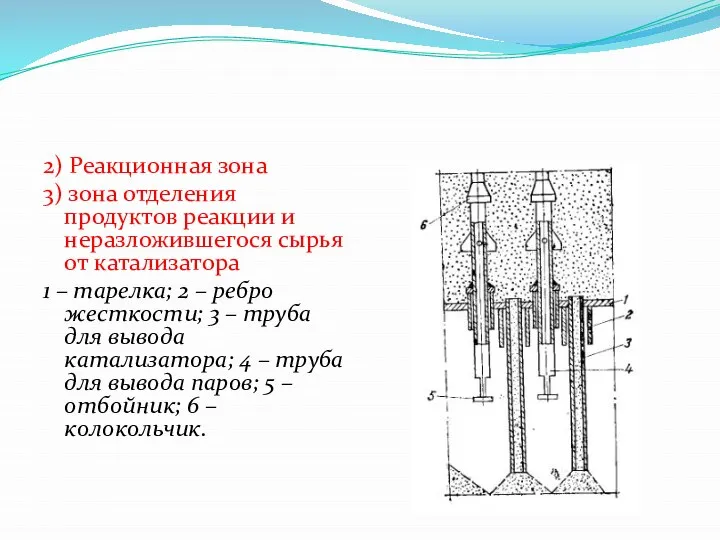

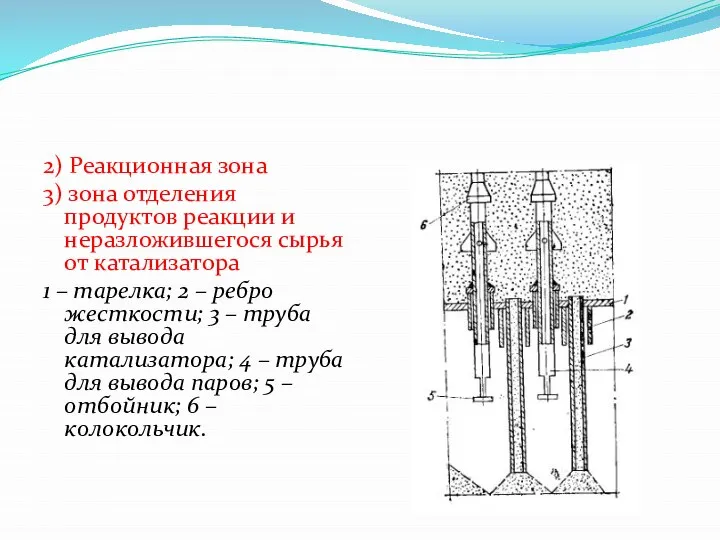

Слайд 102) Реакционная зона

3) зона отделения продуктов реакции и неразложившегося сырья от катализатора

1

– тарелка; 2 – ребро жесткости; 3 – труба для вывода катализатора; 4 – труба для вывода паров; 5 – отбойник; 6 – колокольчик.

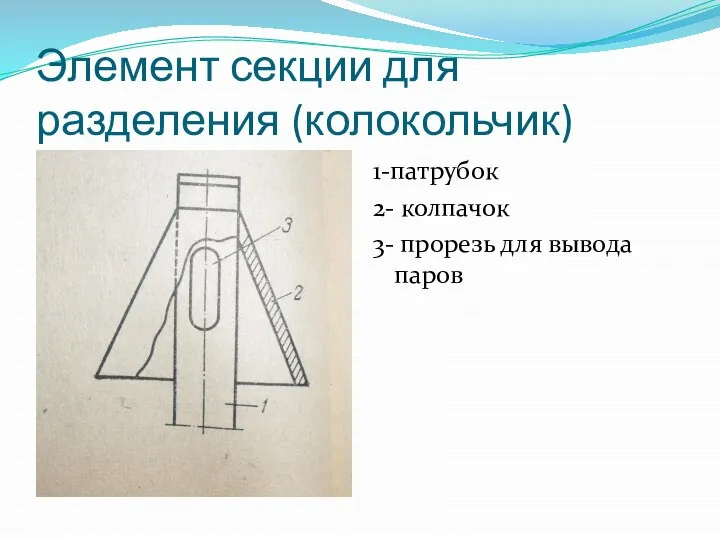

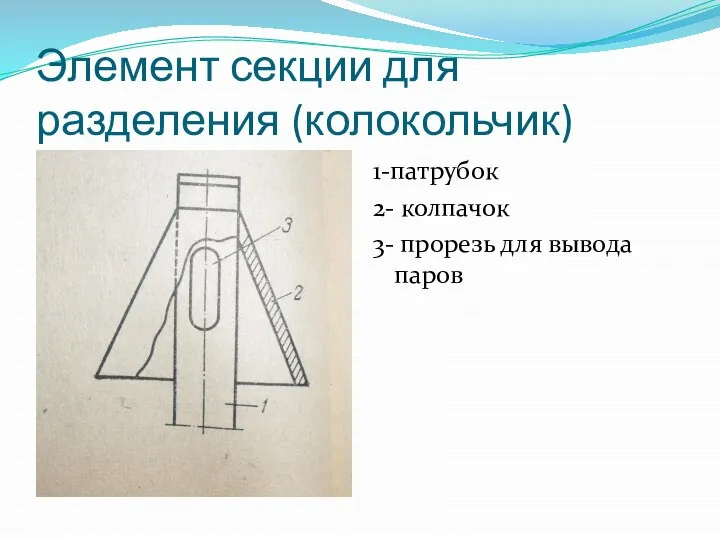

Слайд 11Элемент секции для разделения (колокольчик)

1-патрубок

2- колпачок

3- прорезь для вывода паров

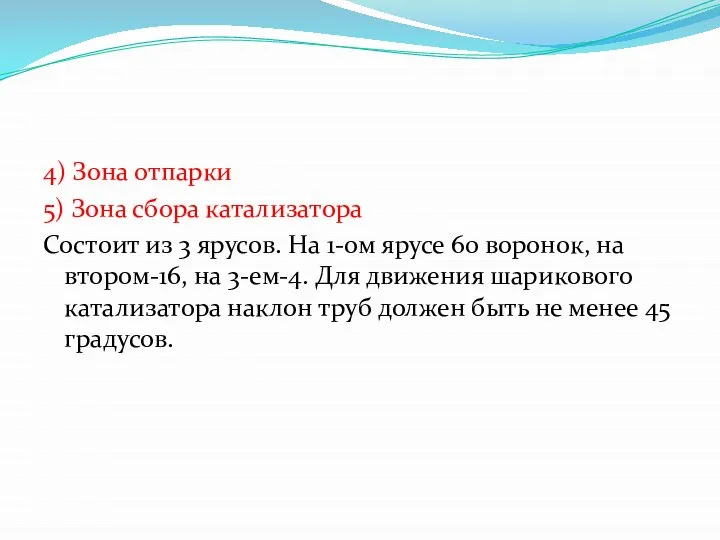

Слайд 124) Зона отпарки

5) Зона сбора катализатора

Состоит из 3 ярусов. На 1-ом ярусе

60 воронок, на втором-16, на 3-ем-4. Для движения шарикового катализатора наклон труб должен быть не менее 45 градусов.

Слайд 13Материалы реактора

Корпуса изготавливаются из стали марки 1X18H9T или биметалла 12MX+08X13, а все

внутренние устройства из сталей марок 1X18H9T или 08X13.

Слайд 14Регенератор

1 – коллектор ввода воздуха;

2 – коллектор выводы дымовых газов;

3

– охлаждающие змеевики;

4 – распределительное устройство;

5 – сборное выравнивающее устройство;

6 – колосниковая решетка;

7-воздухораспределительн-ый короб;

8 – газосборный короб

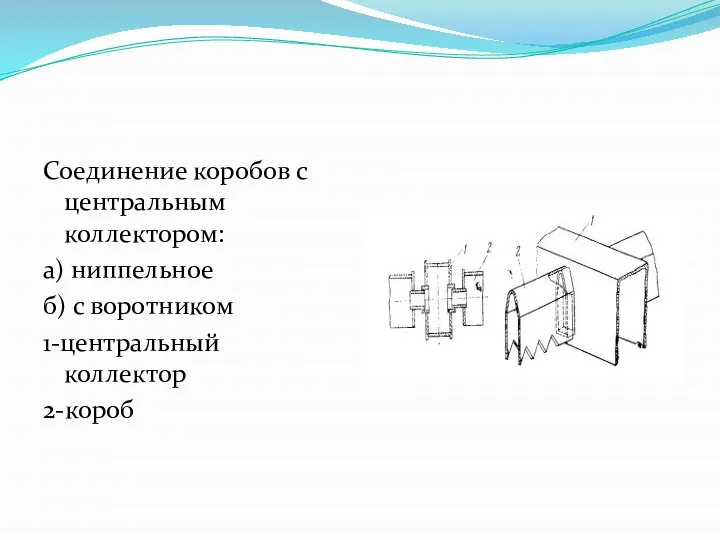

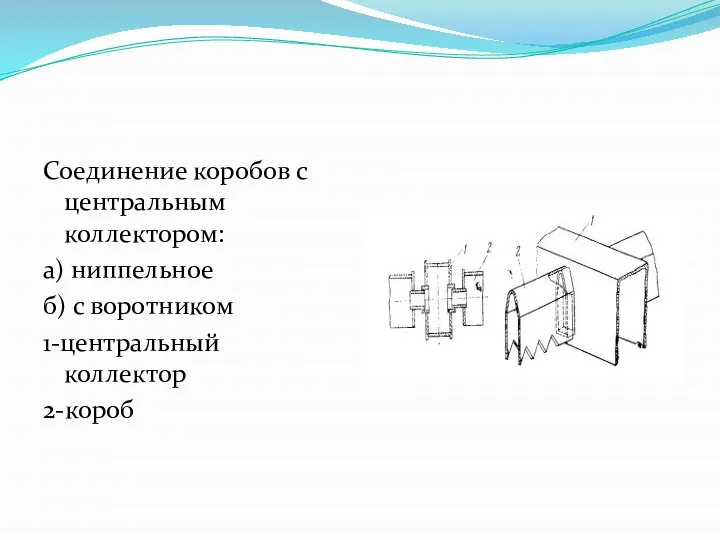

Слайд 15Соединение коробов с центральным коллектором:

а) ниппельное

б) с воротником

1-центральный коллектор

2-короб

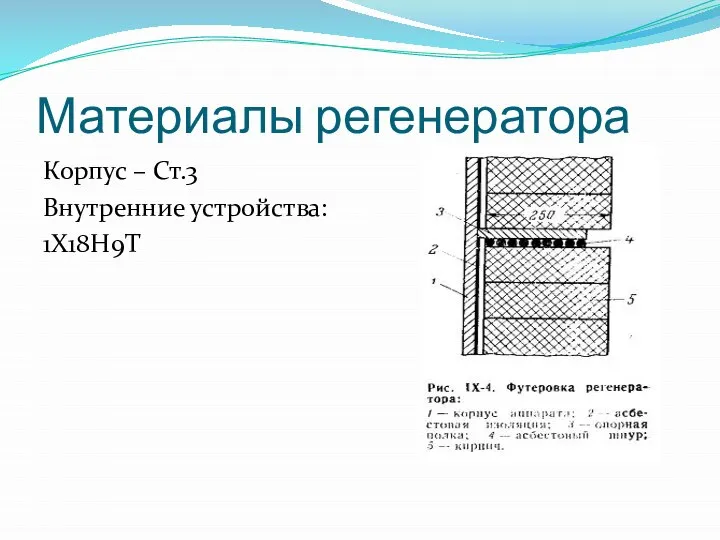

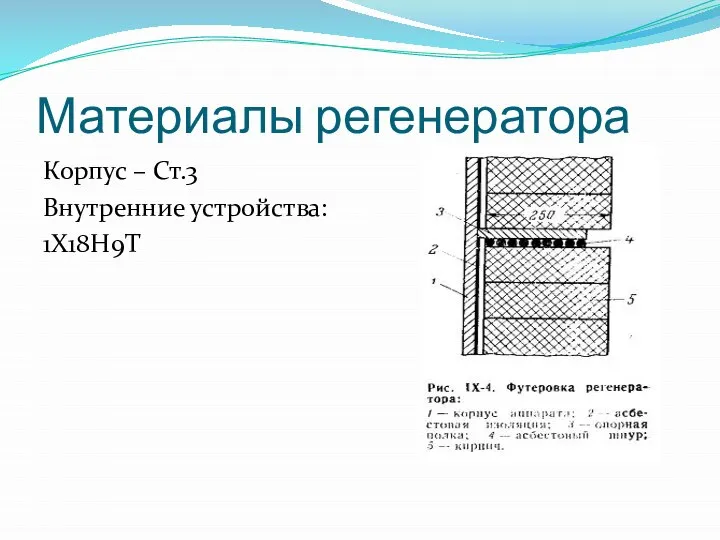

Слайд 16Материалы регенератора

Корпус – Ст.3

Внутренние устройства:

1Х18Н9Т

Слайд 17Недостатки использования шарикового катализатора

1) катализ проходит на поверхности крупнозернистого катализатора, что отдаляет

процесс от чисто кинетической области реагирования;

2) при прямотоке, в отличие от противотока, завершающая стадия крекинга осуществляется на поверхности закоксованного катализатора после потери им первоначальной активности;

3) большое время контакта

Слайд 18Реактор с кипящим слоем катализатора

Преимущества данного вида реакторов (по сравнению с реакторами

с шариковым катализатором)

1) возможность простого регулирования в широких пределах степени превращения и циркуляции катализатора;

2) интенсивное перемешивание;

3) меньшие энергетические затраты на транспортировку катализатора;

4) более простые конструкции основных аппаратов.

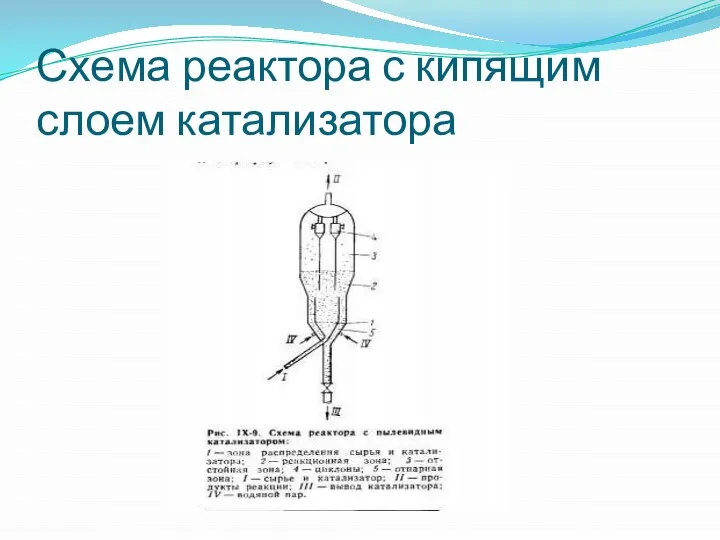

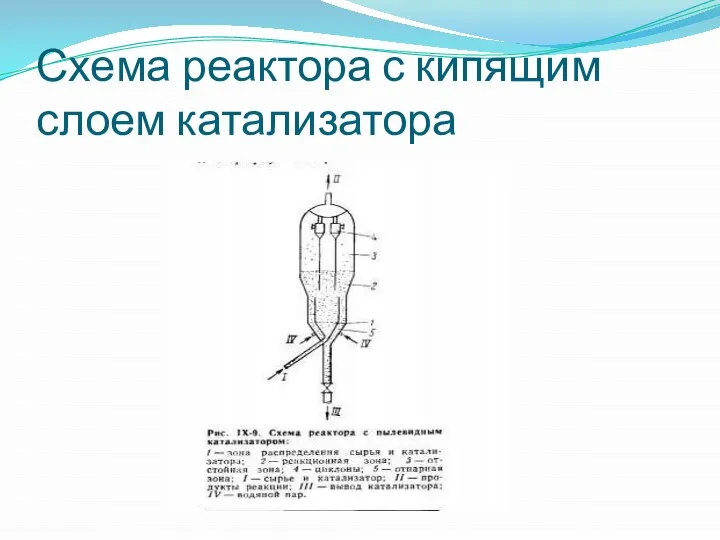

Слайд 19Схема реактора с кипящим слоем катализатора

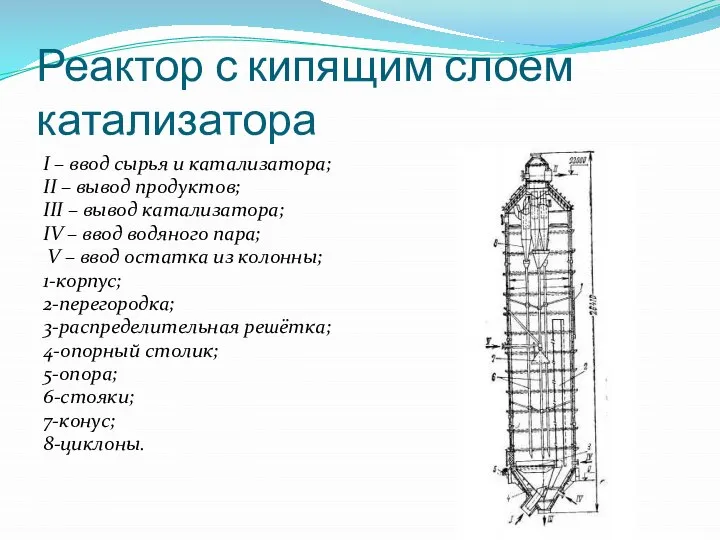

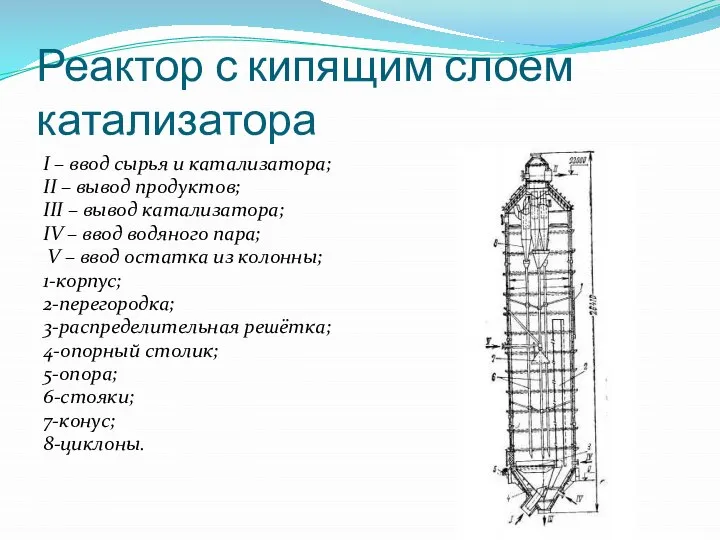

Слайд 20Реактор с кипящим слоем катализатора

I – ввод сырья и катализатора;

II –

вывод продуктов;

III – вывод катализатора;

IV – ввод водяного пара;

V – ввод остатка из колонны;

1-корпус;

2-перегородка;

3-распределительная решётка;

4-опорный столик;

5-опора;

6-стояки;

7-конус;

8-циклоны.

Слайд 21Регенератор

I – ввод катализатора;

II – вывод катализатора;

III – вывод дымовых

газов;

IV – ввод воздуха;

1-корпус;

2-футеровка;

3-защитная облицовка;

4-распределительная решетка;

5-короб для распределения воздуха;

6-топливная форсунка;

7-охлаждающие змеевики;

8-стояки;

9-водяная форсунка;

10-циклоны.

Слайд 22Регенерация происходит при темературе 580-650.

За один час в кипящем слое выжигается 1500-1600

кг. кокса.

Содержание кокса на поверхности катализатора изменяется от 1,2-1,3 до 0,2-0,3%, при кратности циркулляции 4-5.

Высота кипящего слоя в регенератора составляет от 3 до 5 м.

Слайд 23Материалы, используемые для изготовления реактора и регенератора.

корпус изготавливается из углеродистой стали или

биметалла. Корпус изолирован шлаковатой и покрыт футеровкой из огнеупорного кирпича. Все внутренние детали изготавливаются из стали 08Х13 и 1Х18Н9Т. В регенераторе в качестве внутренней изоляции может использоваться торкрет-бетон.

Слайд 24Недостатки использования кипящего слоя

1-неравномерность пребывания сырья в зоне реакции;

2-большое время пребывания (3-15

мин) сырья в зоне реакции;

3-закоксованный катализатор перемешивается с отрегенерированным катализатором.

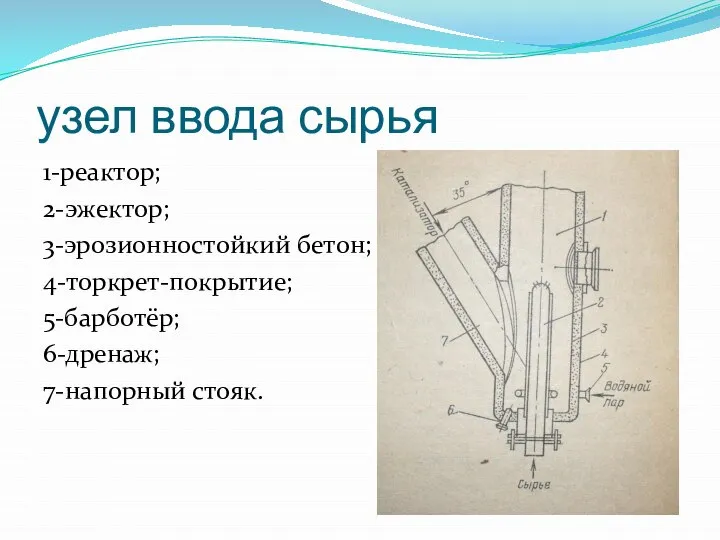

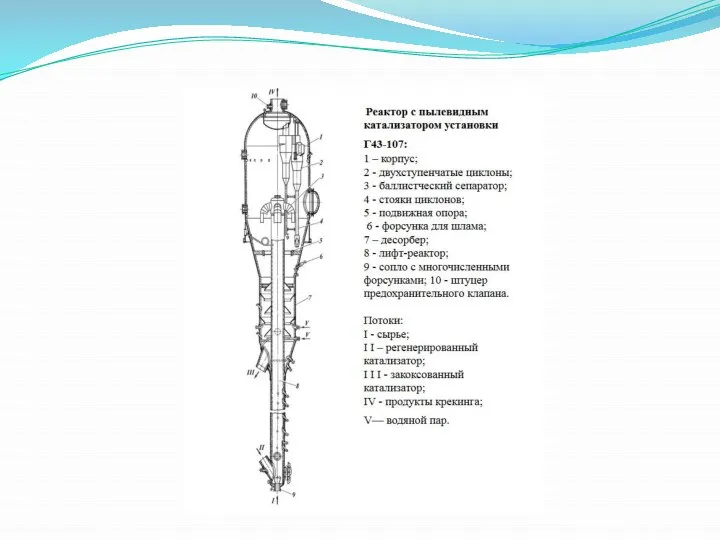

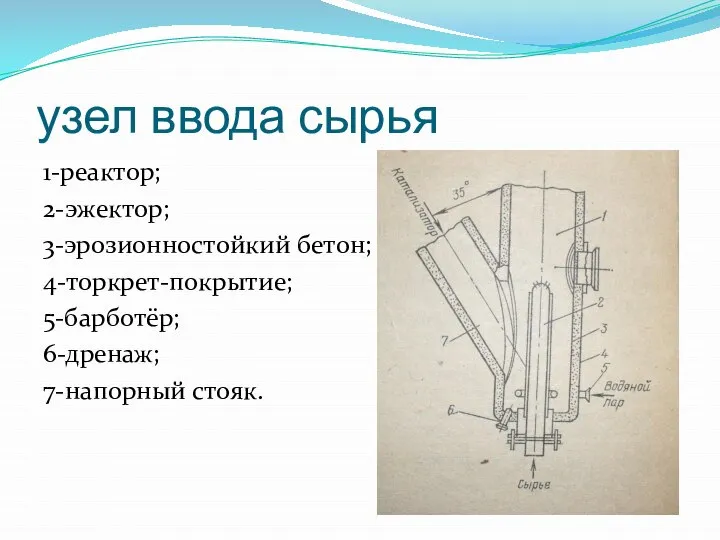

Слайд 27узел ввода сырья

1-реактор;

2-эжектор;

3-эрозионностойкий бетон;

4-торкрет-покрытие;

5-барботёр;

6-дренаж;

7-напорный стояк.

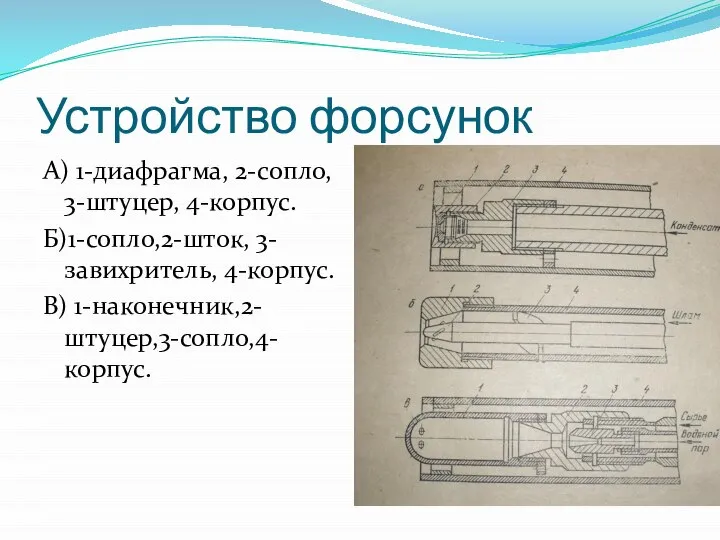

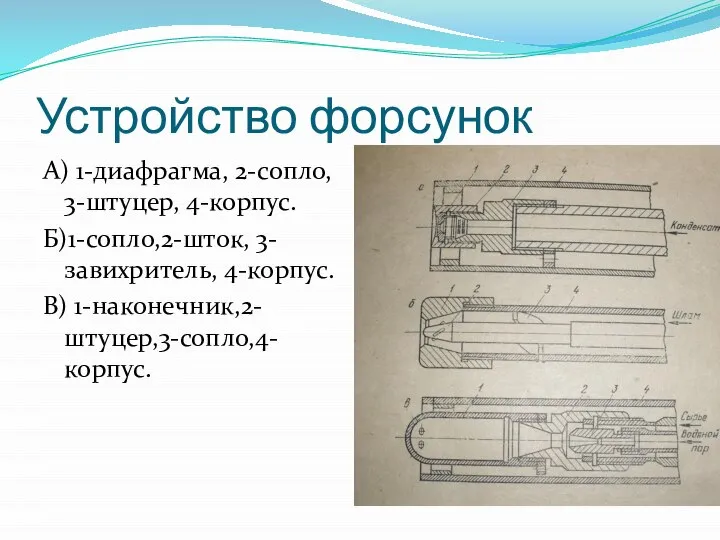

Слайд 28Устройство форсунок

А) 1-диафрагма, 2-сопло, 3-штуцер, 4-корпус.

Б)1-сопло,2-шток, 3-завихритель, 4-корпус.

В) 1-наконечник,2-штуцер,3-сопло,4-корпус.

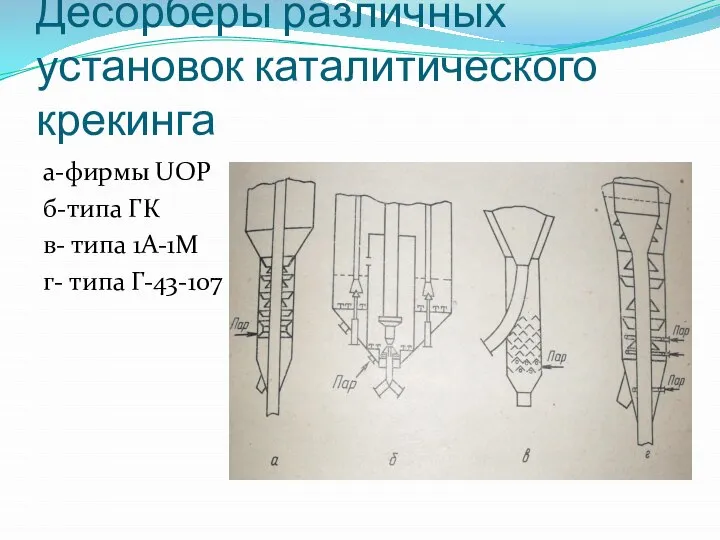

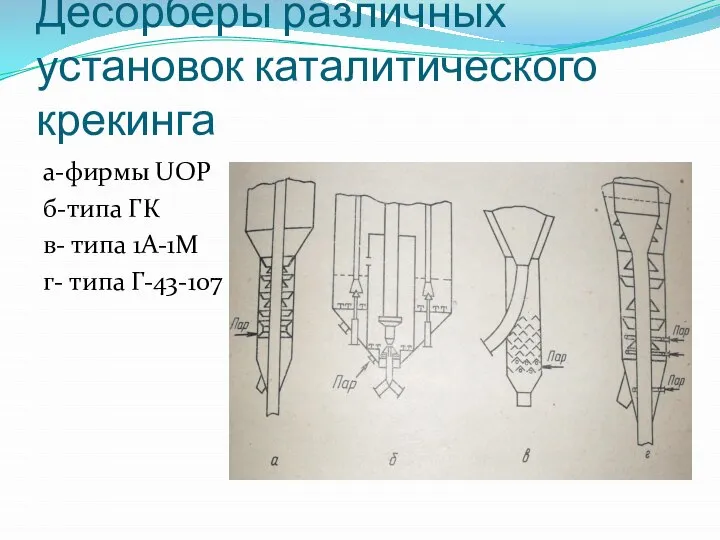

Слайд 29Десорберы различных установок каталитического крекинга

а-фирмы UOP

б-типа ГК

в- типа 1А-1М

г- типа Г-43-107

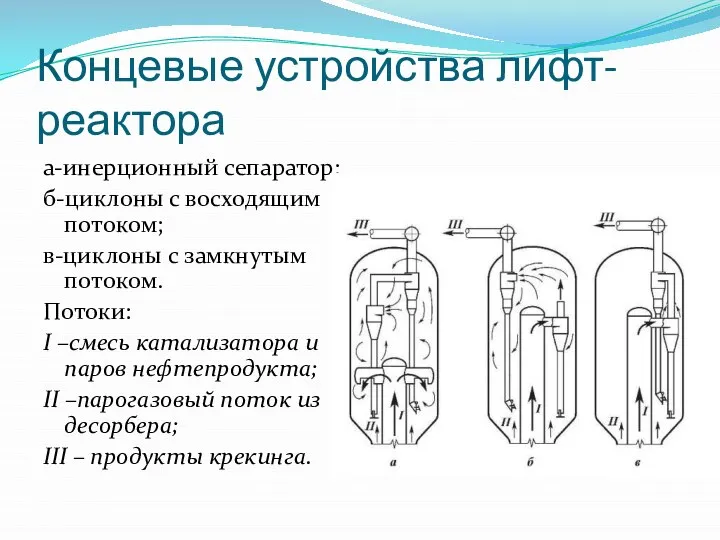

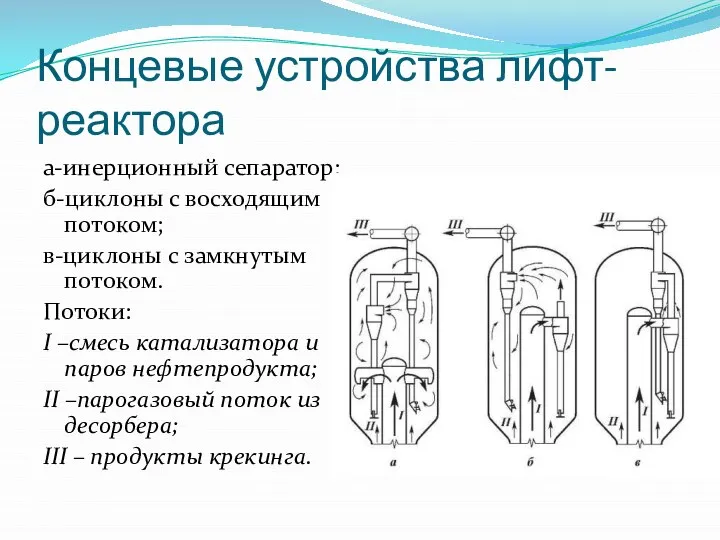

Слайд 30Концевые устройства лифт-реактора

а-инерционный сепаратор;

б-циклоны с восходящим потоком;

в-циклоны с замкнутым потоком.

Потоки:

I –смесь катализатора

и паров нефтепродукта;

II –парогазовый поток из десорбера;

III – продукты крекинга.

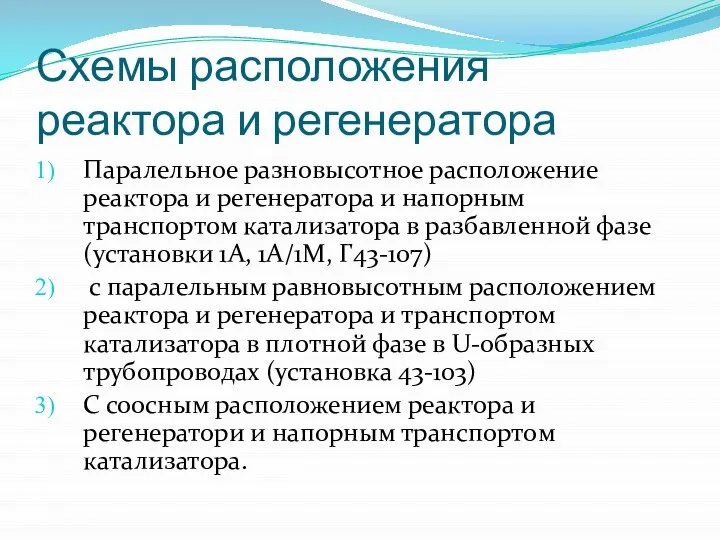

Слайд 32Схемы расположения реактора и регенератора

Паралельное разновысотное расположение реактора и регенератора и напорным

транспортом катализатора в разбавленной фазе (установки 1А, 1А/1М, Г43-107)

с паралельным равновысотным расположением реактора и регенератора и транспортом катализатора в плотной фазе в U-образных трубопроводах (установка 43-103)

С соосным расположением реактора и регенератори и напорным транспортом катализатора.

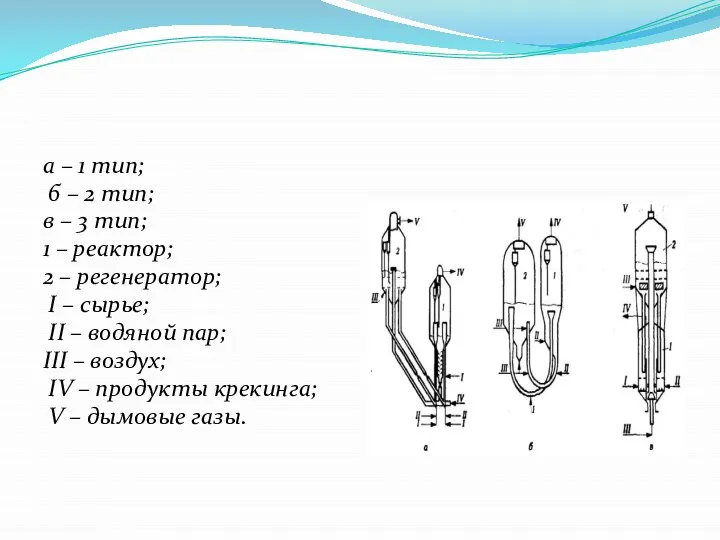

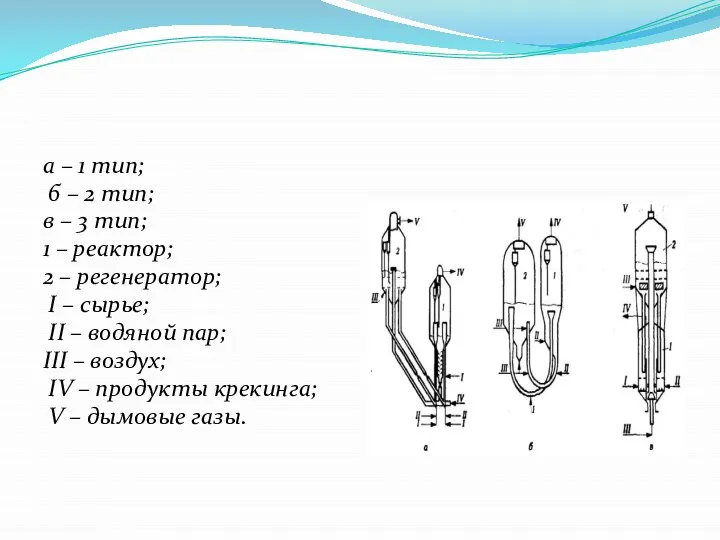

Слайд 33а – 1 тип;

б – 2 тип;

в – 3 тип;

1 – реактор;

2 – регенератор;

I – сырье;

II – водяной пар;

III – воздух;

IV – продукты крекинга;

V – дымовые газы.

Нефть. Состав, свойства, переработка

Нефть. Состав, свойства, переработка Сравнение свойств неорганических и органических веществ

Сравнение свойств неорганических и органических веществ Жири. Склад жирів, фізичні властивості. Природні й гідрогенізовані жири. Біологічна роль жирів

Жири. Склад жирів, фізичні властивості. Природні й гідрогенізовані жири. Біологічна роль жирів Изучение зависимости скорости химической реакции от различных факторов. Практическая работа № 6

Изучение зависимости скорости химической реакции от различных факторов. Практическая работа № 6 Эмпирические правила

Эмпирические правила Получение галогеноалканов

Получение галогеноалканов Алканы 10-класс

Алканы 10-класс Ковалентная полярная химическая связь

Ковалентная полярная химическая связь Понятие о спиртах

Понятие о спиртах Оптические свойства ювелирных камней. Цвет плеохроизм. Часть 1

Оптические свойства ювелирных камней. Цвет плеохроизм. Часть 1 Классификация неорганических соединений

Классификация неорганических соединений Химические уравнения

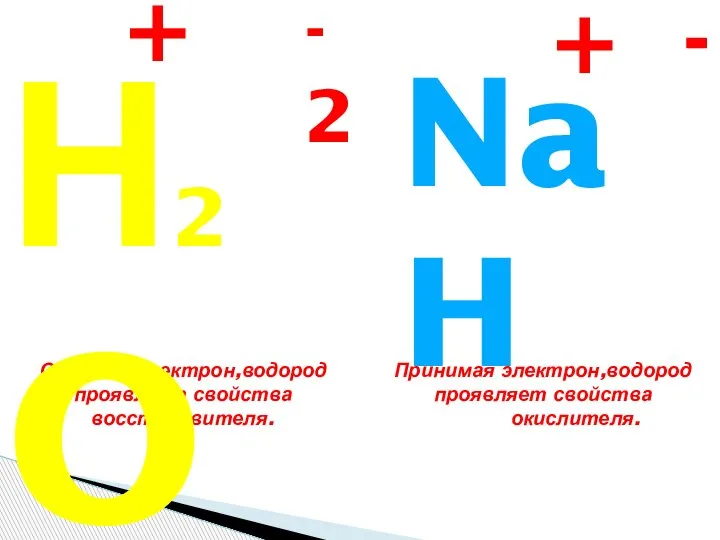

Химические уравнения Водород. Вода

Водород. Вода Атомы химических элементов

Атомы химических элементов Серная кислота. Свойства серной кислоты

Серная кислота. Свойства серной кислоты Приложения для отслеживания проб ALS Geochemistry

Приложения для отслеживания проб ALS Geochemistry Предмет органической химии

Предмет органической химии Презентация по Химии "Sulfur"

Презентация по Химии "Sulfur"  Классификация методов аналитической химии

Классификация методов аналитической химии Химическая связь

Химическая связь Кислородсодержащие соединения серы (IV), (VI)

Кислородсодержащие соединения серы (IV), (VI) Алкены

Алкены Поликарбонат мономерлері

Поликарбонат мономерлері Презентация на тему Химия в криминалистике

Презентация на тему Химия в криминалистике  Железо и его соединения

Железо и его соединения Кислород и водород

Кислород и водород Электролитическая диссоциация

Электролитическая диссоциация Метод валентных связей

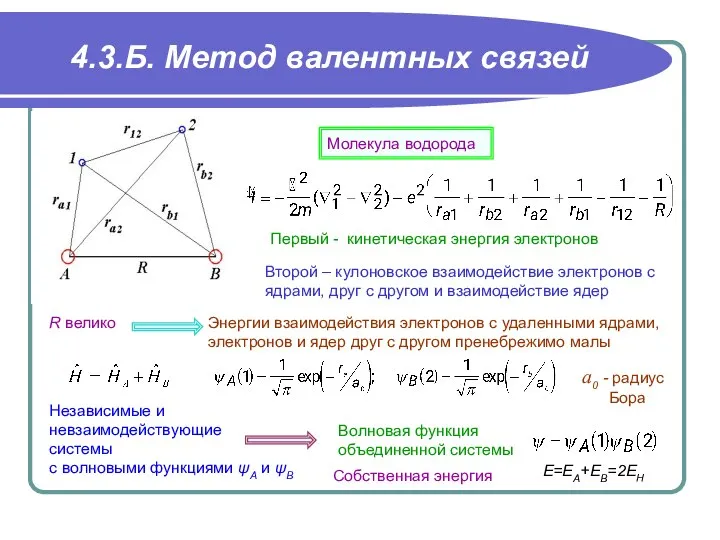

Метод валентных связей