Содержание

- 2. Лекция 6 Методы получения КМ Основные закономерности

- 3. Предварительный выбор материала. Предварительный выбор материала опирается на следующую информацию: Вид нагружения детали (например, растяжение, сжатие,

- 4. Пример – мост в Альпах, состоящий из двух одинаковых секций: Вид нагружения – изгиб Метод приложения

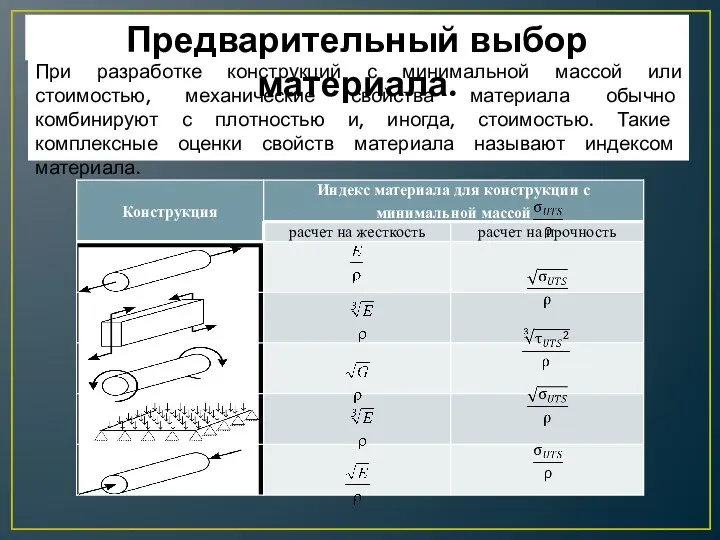

- 5. При разработке конструкций с минимальной массой или стоимостью, механические свойства материала обычно комбинируют с плотностью и,

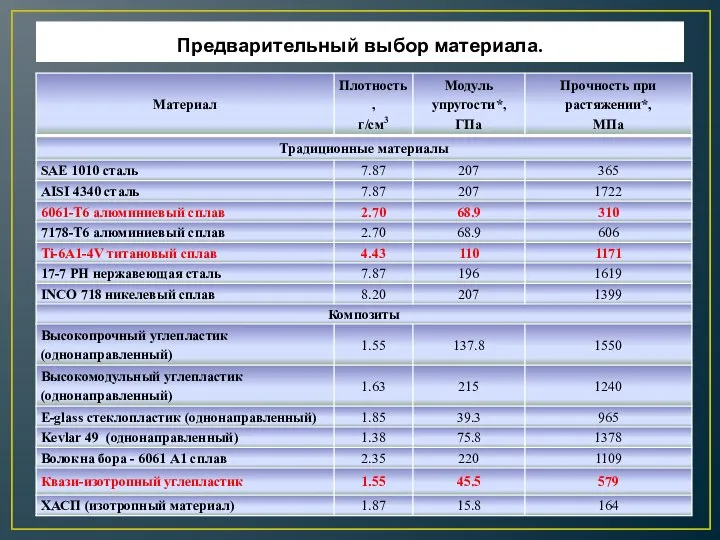

- 6. Предварительный выбор материала.

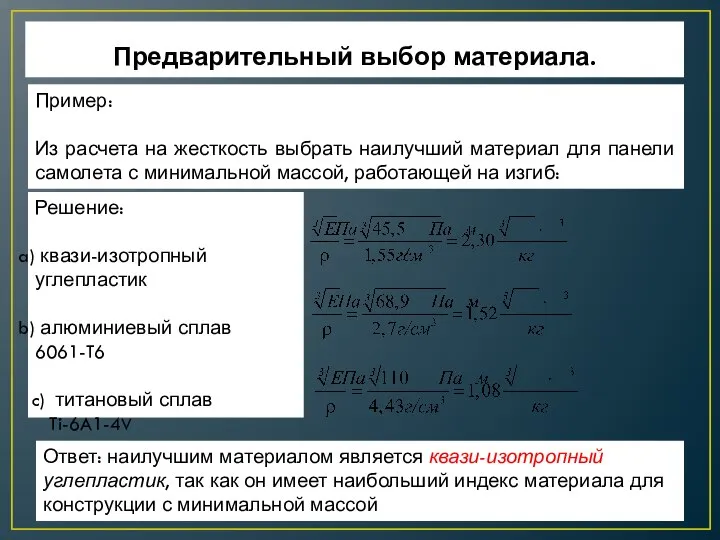

- 7. Пример: Из расчета на жесткость выбрать наилучший материал для панели самолета с минимальной массой, работающей на

- 8. Предварительный выбор материала. Пример: Из расчета на жесткость выбрать наилучший материал для панели самолета с минимальной

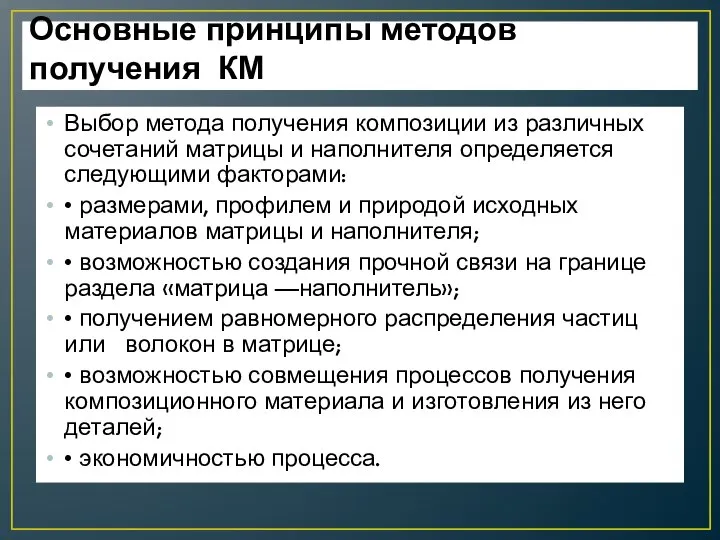

- 9. Основные принципы методов получения КМ Выбор метода получения композиции из различных сочетаний матрицы и наполнителя определяется

- 10. Классификация КМ по методам получения КМ делятся на материалы, полученные жидкофазными и твердофазными методами, а также

- 11. . Химические (связанные с химическим, электрохимическим и термохимическим осаждением); Газо- и парофазные (связанные с конденсацией из

- 12. Технология композитов: основные стадии Подготовка наполнителя (выбор типа наполнителя, очистка поверхности и сортировка дисперсного (дискретного) наполнителя,

- 13. Твердофазные методы получения КМ Твердофазные способы заключаются в предварительном совмещении (объединении) армирующих элементов и матрицы и

- 14. Твердофазные методы: основные стадии механическое смешивание матричного порошка с наполнителем; формование заготовки из композитной порошковой смеси

- 15. Композиционные материалы с металлической матрицей МКМ Методы порошковой металлургии. Основные стадии: подготовка шихты : - получение

- 16. продолжение - экструзия – первый способ: шихта с пластификаторами (бакелит, парафин, метилцелюлоза), обжимается в камере экструдера

- 17. продолжение термообработка с целью спекания изделий - в печах сопротивления в атмосфере водорода, инертных газов, в

- 18. Схема установки, осуществляющей двустороннее прессование порошковых материалов: а – без нагрева, б – с нагревом.

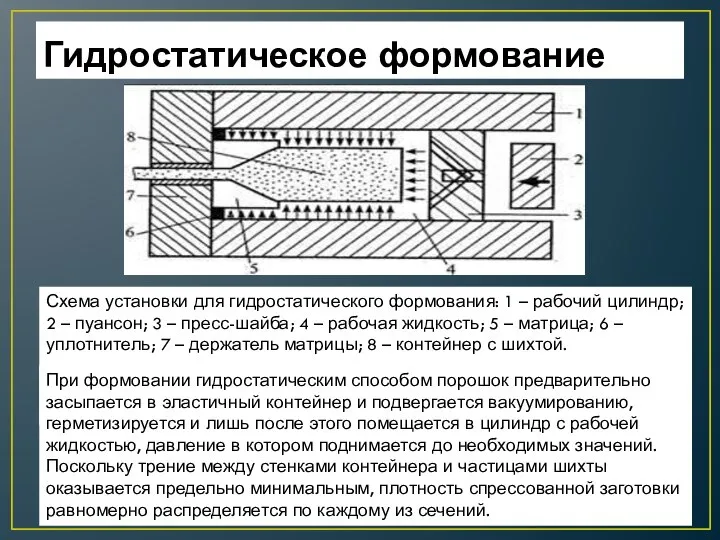

- 19. Гидростатическое формование Схема установки для гидростатического формования: 1 – рабочий цилиндр; 2 – пуансон; 3 –

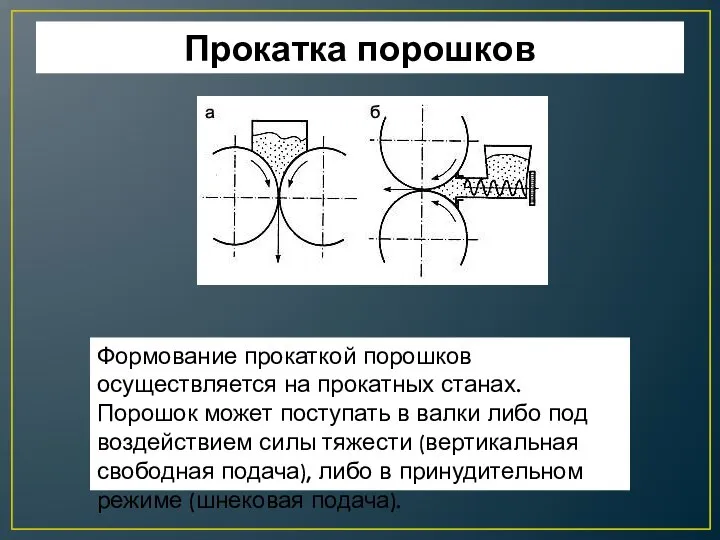

- 20. Прокатка порошков Формование прокаткой порошков осуществляется на прокатных станах. Порошок может поступать в валки либо под

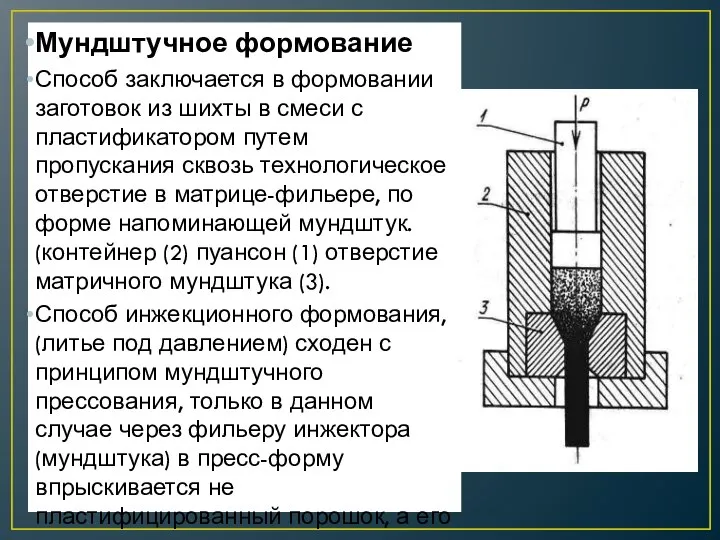

- 21. Мундштучное формование Способ заключается в формовании заготовок из шихты в смеси с пластификатором путем пропускания сквозь

- 22. Шликерное литье В корпусе матрицы (1) размещается сердечник (2), закрепленный узлами взаимной соосной установки (3). На

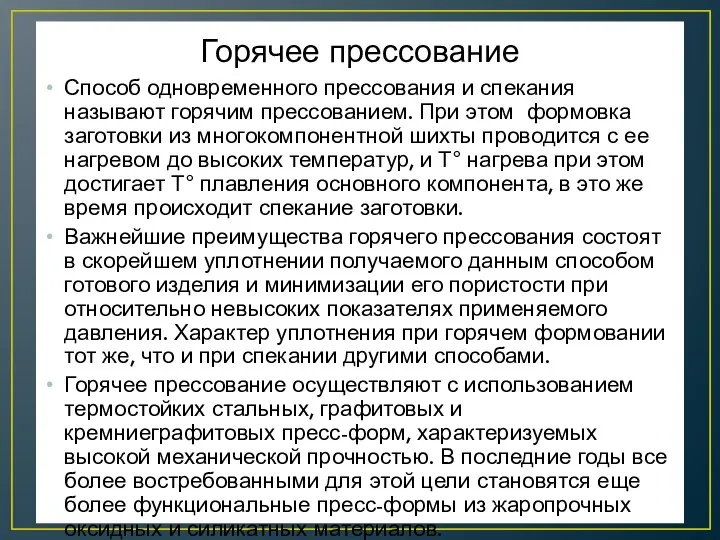

- 23. Горячее прессование Способ одновременного прессования и спекания называют горячим прессованием. При этом формовка заготовки из многокомпонентной

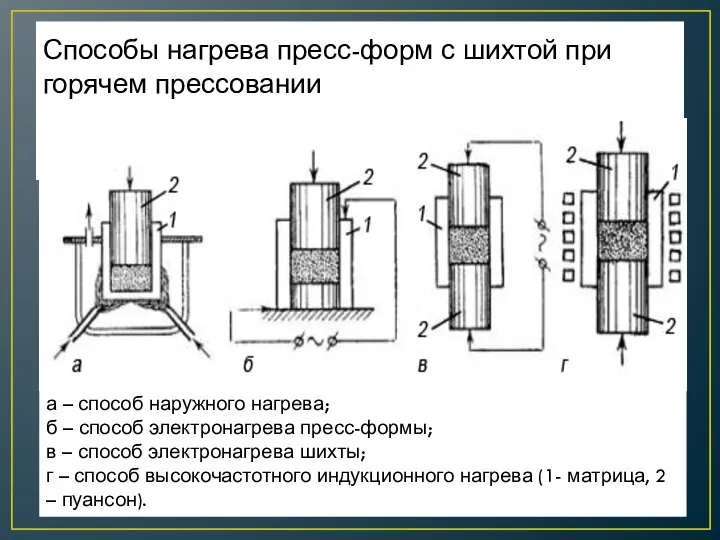

- 24. Способы нагрева пресс-форм с шихтой при горячем прессовании а – способ наружного нагрева; б – способ

- 25. Сварка взрывом и диффузнная сварка Диффузионная сварка Сварка взрывом

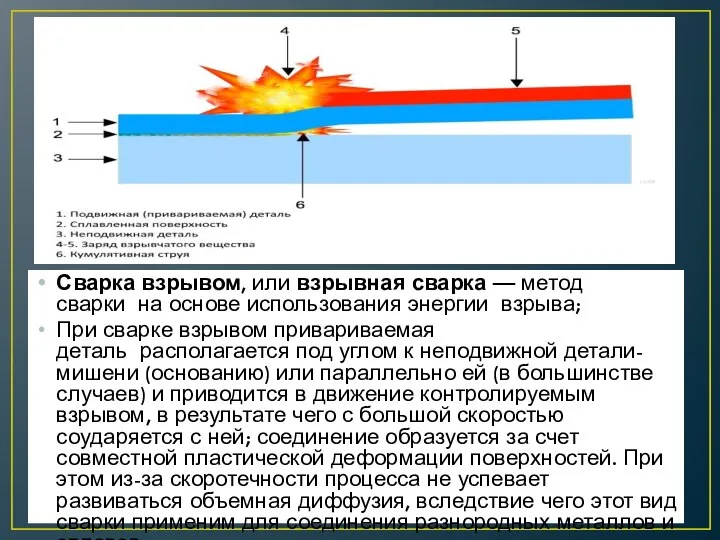

- 26. Сварка взрывом, или взрывная сварка — метод сварки на основе использования энергии взрыва; При сварке взрывом

- 27. Сварка взрывом (биметалл)

- 28. Диффузная сварка Диффузионная сварка — сварка за счёт взаимной диффузии на атомарном уровне свариваемых поверхностей деталей.

- 29. Диффузная сварка

- 30. Жидкофазные методы Жидкофазные методы обладают рядом существенных преимуществ, главные из которых: возможность получения композиционных изделий сложной

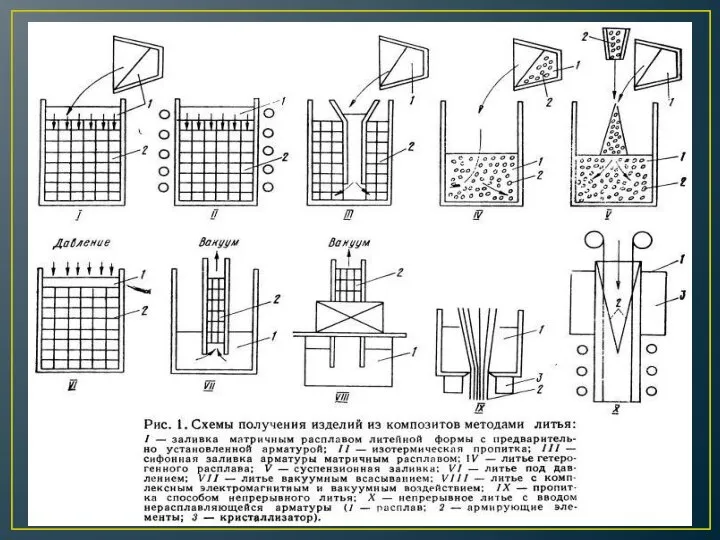

- 31. Процесс соединения твердой и жидкой фаз осуществляется в следующем порядке: размещение (укладка, установка) армирующих элементов в

- 33. Технологический процесс получения изделий жидкофазным совмещением компонентов состоит из следующих основных этапов: подготовки компонентов (калибровка, очистка

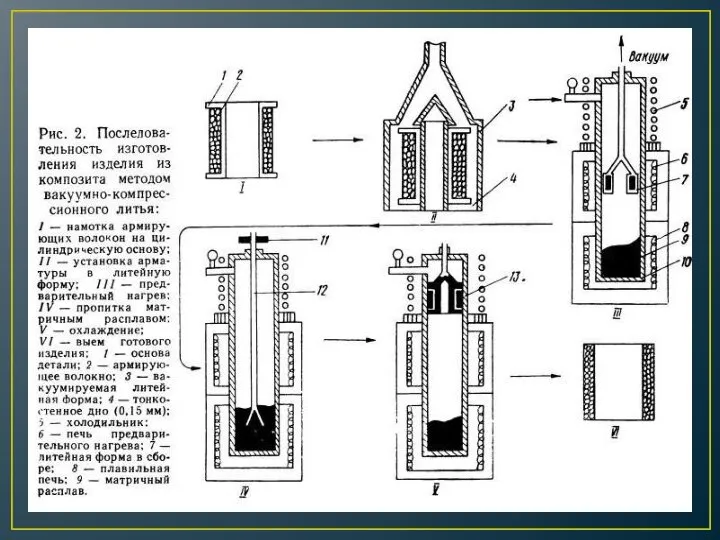

- 35. Последовательные этапы изготовления изделия из композиционного материала методом вакуумно-компрессионного литья. Основа детали с намотанными на нее

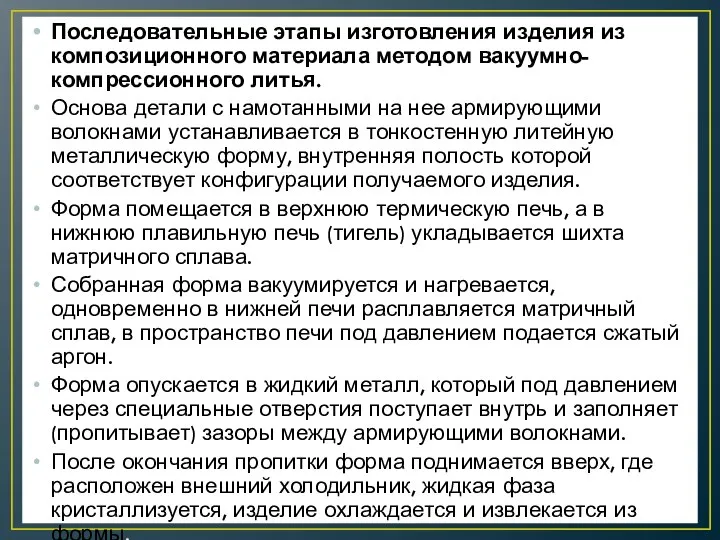

- 36. Метод пропитки волокон расплавленным металлом или термореактивными смолами с формированием профиля протягиванием через фильеру. 1. исходное

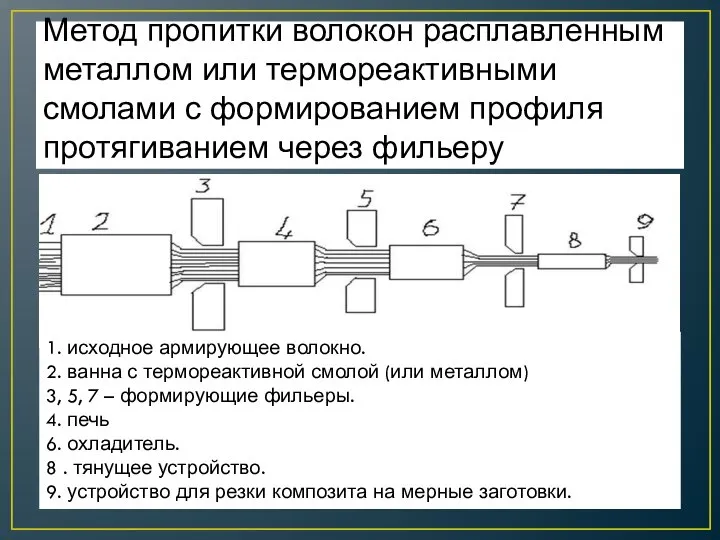

- 37. Инфильтрация Капиллярная инфильтрациия пористого каркаса из тугоплавкого компонента легкоплавкой составляющей может проводится по методу наложения или

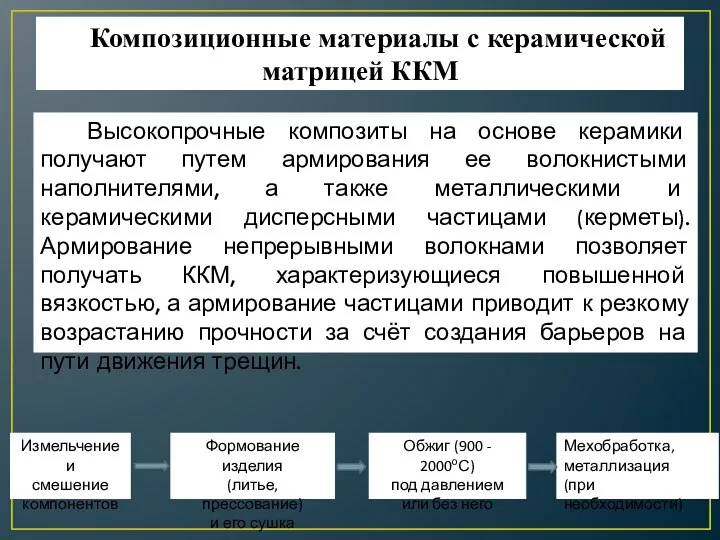

- 38. Композиционные материалы с керамической матрицей ККМ Высокопрочные композиты на основе керамики получают путем армирования ее волокнистыми

- 39. ККМ получают формованием заготовок с последующим их спеканием. Формование заготовок осуществляют уплотнением порошковых смесей (сухих или

- 40. ККМ с металлическими волокнами. Керамику армируют волокнами вольфрама, молибдена, стали, ниобия. Основная цель введения в керамику

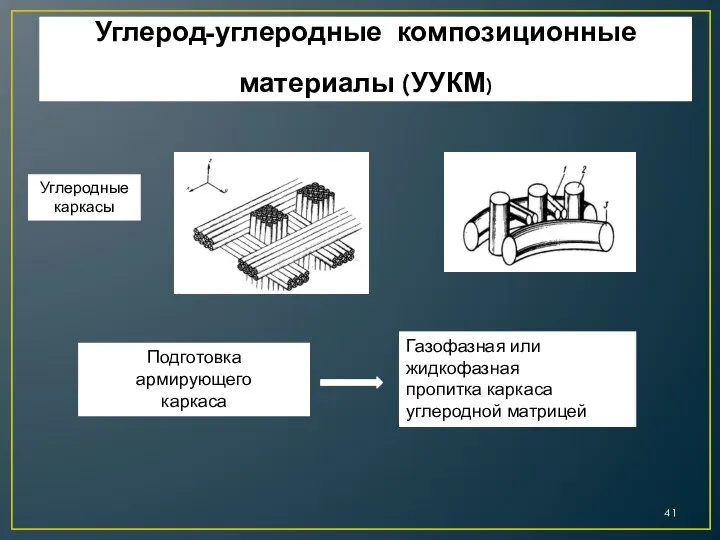

- 41. Углерод-углеродные композиционные материалы (УУКМ) Подготовка армирующего каркаса Газофазная или жидкофазная пропитка каркаса углеродной матрицей Углеродные каркасы

- 42. Углерод-углеродные композиционные материалы состоят из углеродных волокон находящихся в углеродной матрице. Их получают многократным повторением (до

- 43. КМ на основе стеклянных матриц 1. Безопасные стекла (армированное, безосколочное, закаленное) Безопасные стекла применяют главным образом

- 44. КМ на основе стеклянных матриц ПЕНОСТЕКЛО Структура пеностекла определяет его назначение: - с замкнутыми порами –

- 45. Получение полимерных композиционных материалов Полимерные композиционные материалы – это гетерофазные композиционные материалы с непрерывной полимерной фазой

- 46. по природе наполнителя наполненные полимеры подразделяют на асбопластики (наполнитель-асбест), графито-пласты (графит), древесные слоистые пластики (древесный шпон),

- 47. Технологии производства композитных ПМ – контактное (ручное) формование Используется для изготовления авиакомпонентов, лодок, частей машин, бассейнов

- 48. Ручное формование используют для изготовления изделий в единичных экземплярах. На подготовленную матрицу наносится гелькоут – материал

- 50. Преимущества ручного формования существует реальная возможность получить продукт сложной формы и немалого размера с минимальными вложениями;

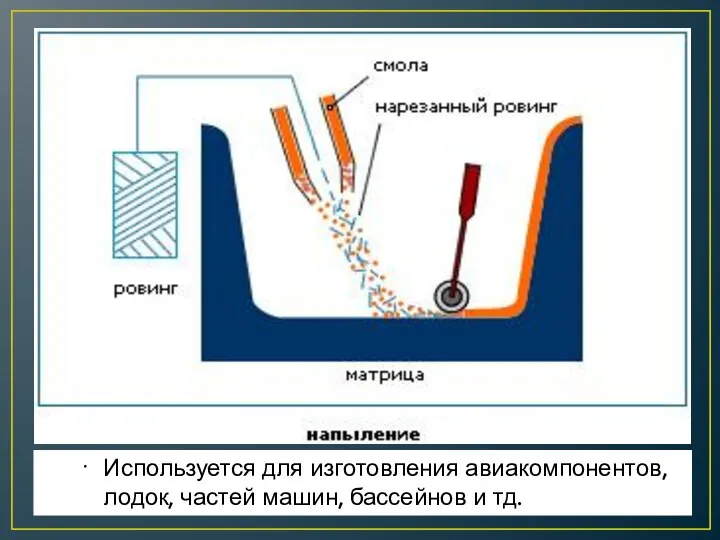

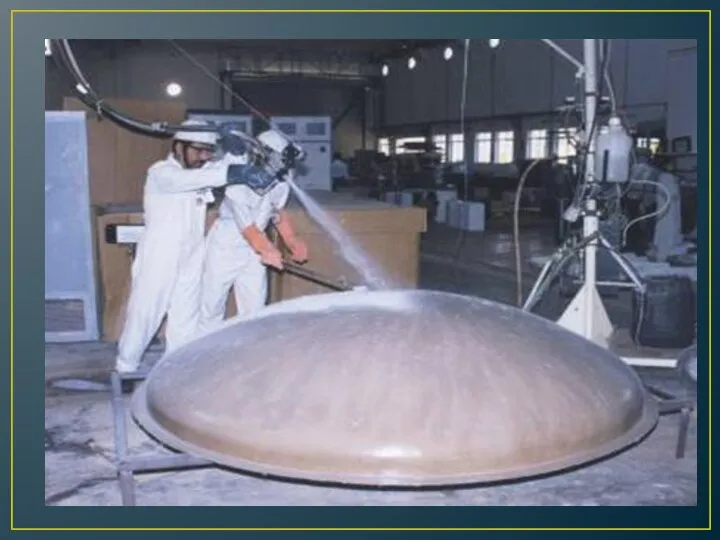

- 51. Технологии производства композитных ПМ – напыление Установка позволяет нанести защитное покрытие и пластик, благодаря чему не

- 52. Используется для изготовления авиакомпонентов, лодок, частей машин, бассейнов и тд.

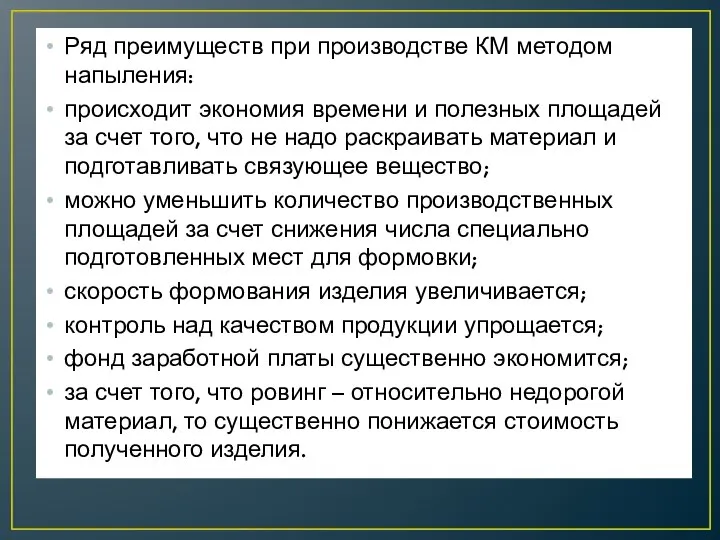

- 54. Ряд преимуществ при производстве КМ методом напыления: происходит экономия времени и полезных площадей за счет того,

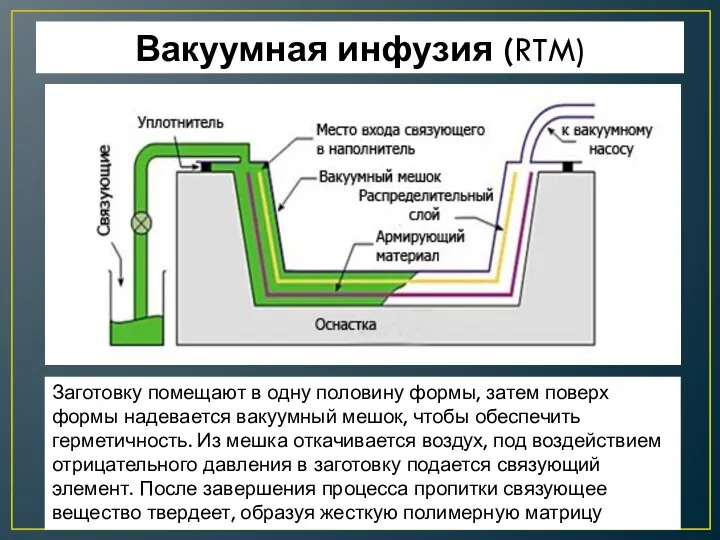

- 55. Вакуумная инфузия (RTM) Заготовку помещают в одну половину формы, затем поверх формы надевается вакуумный мешок, чтобы

- 56. Создание корпуса яхты методом инфузии

- 57. Технологии производства композитных ПМ – пультрузия Пультрузия – это “протяжка”. При этом методе происходит непрерывный процесс

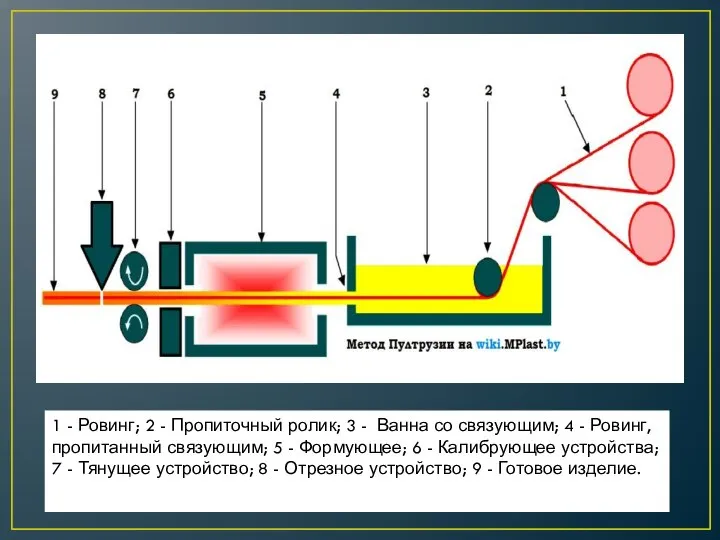

- 58. 1 - Ровинг; 2 - Пропиточный ролик; 3 - Ванна со связующим; 4 - Ровинг, пропитанный

- 59. Пультрузия - Процесс изготовления высоко наполненных волокном композиционных деталей с постоянным поперечным сечением на основе волокон

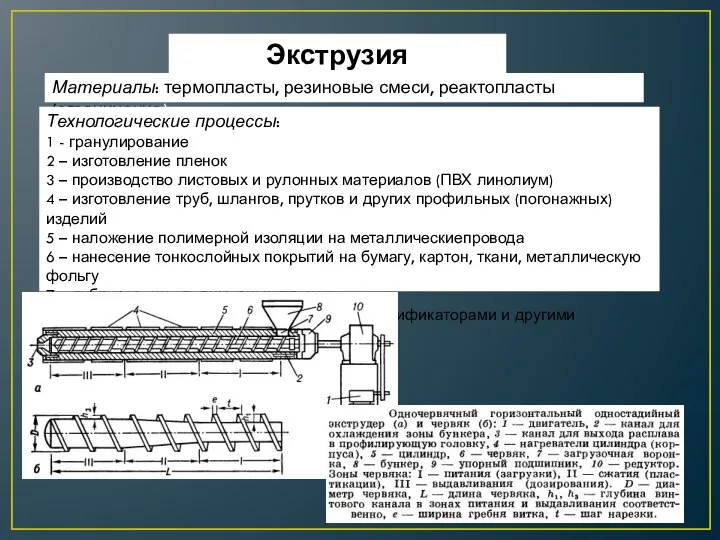

- 60. Материалы: термопласты, резиновые смеси, реактопласты (ограниченно) Технологические процессы: 1 - гранулирование 2 – изготовление пленок 3

- 61. Получение ПВХ пленки в виде рукава методом экструзии

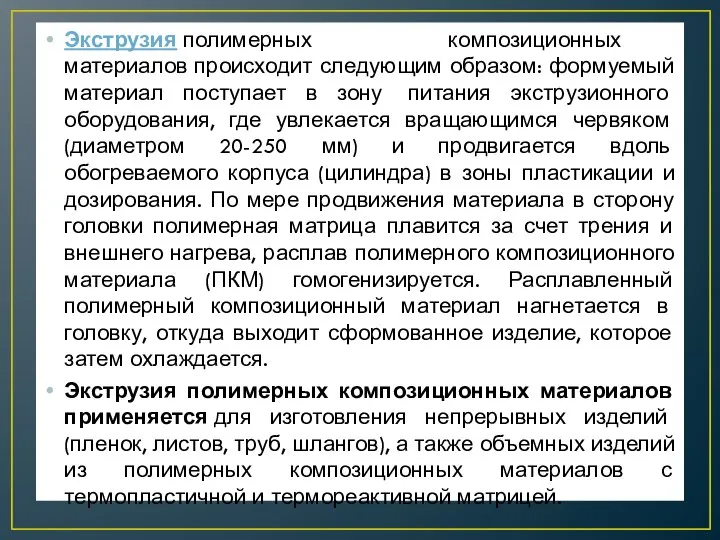

- 62. Экструзия полимерных композиционных материалов происходит следующим образом: формуемый материал поступает в зону питания экструзионного оборудования, где

- 63. Технологии производства ПКМ – намотка Наполнитель - армирующий материал в виде постоянного ровинга (жгута) или нити

- 64. Применяется для: композитных труб, емкостей, сосудов под давлением

- 65. Основные достоинства метода намотки: доходный с точки зрения экономики метод укладки материала за счет быстроты процесса;

- 67. Технологии производства композитных ПМ – прессование

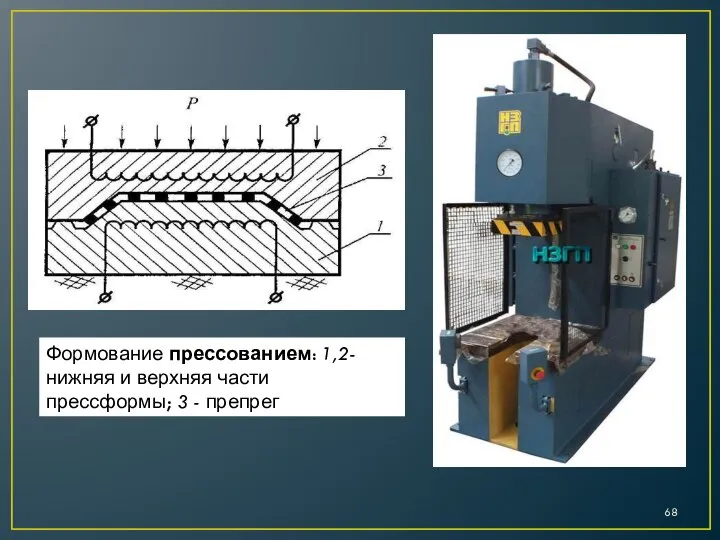

- 68. Формование прессованием: 1,2- нижняя и верхняя части прессформы; 3 - препрег

- 69. Процесс прессования состоит в непосредственном придании нужной формы изделию под воздействием высокого давления, которое образуется в

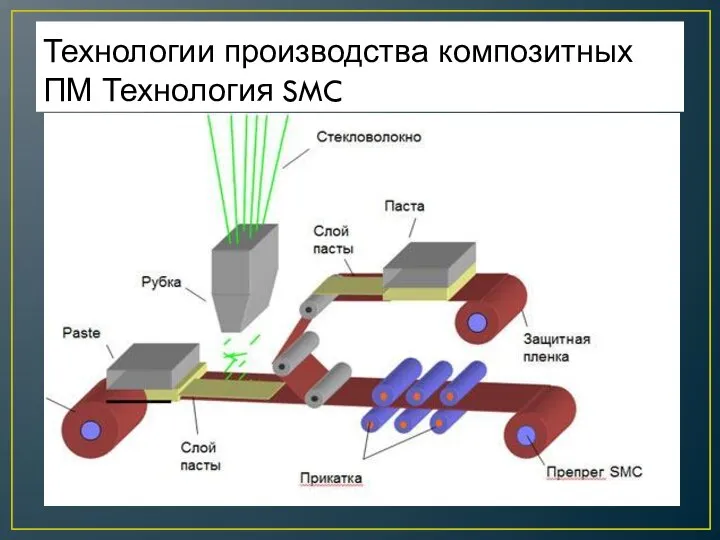

- 70. Технологии производства композитных ПМ Технология SMC

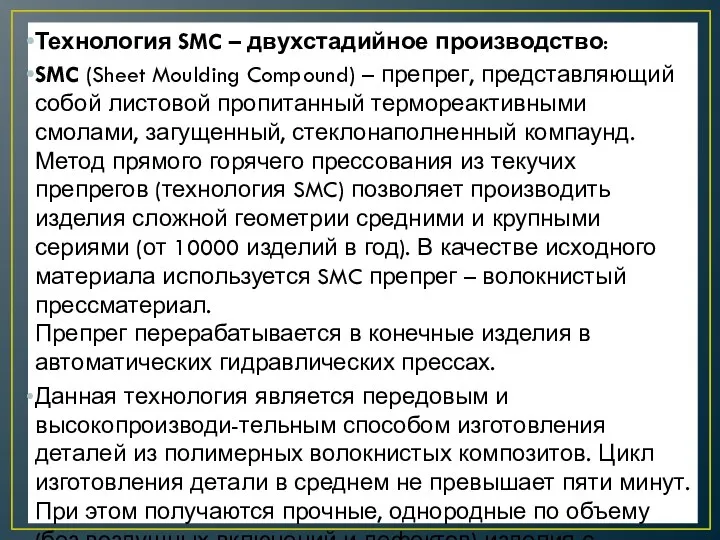

- 71. Технология SMC – двухстадийное производство: SMC (Sheet Moulding Compound) – препрег, представляющий собой листовой пропитанный термореактивными

- 73. Скачать презентацию

Строение вещества

Строение вещества Udens ipasibas

Udens ipasibas Презентация на тему Каучук

Презентация на тему Каучук  Фосфор

Фосфор Плотность веществ. Задачи

Плотность веществ. Задачи Соли

Соли Презентация на тему Задачи на смеси и сплавы (9 класс)

Презентация на тему Задачи на смеси и сплавы (9 класс)  Презентация на тему Химический алфавит

Презентация на тему Химический алфавит  Аминокилоты. Получение и применение

Аминокилоты. Получение и применение Химическая кибернетика

Химическая кибернетика Презентация на тему Показатели воды - её жесткость и кислотность

Презентация на тему Показатели воды - её жесткость и кислотность  Что изучает химия?

Что изучает химия? Номенклатура алканов разветвлённого строения

Номенклатура алканов разветвлённого строения Практическая работа: Очистка загрязнённой поваренной соли

Практическая работа: Очистка загрязнённой поваренной соли Взаимное притяжение и отталкивание молекул

Взаимное притяжение и отталкивание молекул Соли. Химические свойства

Соли. Химические свойства Карбоновые кислоты

Карбоновые кислоты Чистые вещества и смеси

Чистые вещества и смеси Презентация

Презентация Голубое золото

Голубое золото Лекарственные растения содержащие флавоноиды

Лекарственные растения содержащие флавоноиды Общая характеристика МЕТАЛЛОВ

Общая характеристика МЕТАЛЛОВ Перекрывающиеся гены

Перекрывающиеся гены Химические реакции

Химические реакции Общие свойства неметаллов

Общие свойства неметаллов Соли: получение

Соли: получение Порядковый номер элемента. Изотопы

Порядковый номер элемента. Изотопы L4_Aminoacids, peptides, proteins (2)

L4_Aminoacids, peptides, proteins (2)