Слайд 2ДЕФЕКТЫ СВАРНЫХ СОЕДИНЕНИЙ И ПОВЕРХНОСТИ ОСНОВНОГО МЕТАЛЛА

Работа включает варианты графического представления дефектов

сварных соединений , фотографии и микроструктуры дефектов основного металла. Приведена информация о причинах образования дефектов, путях их предотвращения и способах устранения. Данная работа развивает раздел «Дефекты поверхности основного металла» РД 03-606-03.

Слайд 31 Дефекты сварных соединений при визуальном и измерительном контроле

Под дефектом понимают

каждое отдельное несоответствие продукции установленным в НТД требованиям. Если продукция имеет дефект, то это означает, что хотя бы один из показателей качества вышел за предельные значения, установленные НТД.

Слайд 4Классификация дефектов сварных соединений

Несплошность - обобщенное наименование трещин, отслоений, прожогов, свищей,

пор, непроваров и включений.

Трещина сварочного соединения. Трещина - дефект сварного соединения в виде разрыва металла в сварном шве и (или) прилегающих к нему зонах сварного соединения и основного металла.

Слайд 5Трещина сварочного соединения

Трещины бывают:

продольными

поперечными

разветвлёнными

радиальными

кратерными.

Слайд 6Трещина сварочного соединения

Причины образования дефекта:

- жесткая конструкция изделия;

- сварка в жестко закрепленных

приспособлениях;

- большое время между сваркой и термообработкой;

- большая скорость охлаждения;

- ошибка в проектировании сварного шва (близко расположенные концентраторы);

- нарушение технологии (температура подогрева, порядок наложения швов);

- нарушение защиты;

- некачественный основной металл.

Слайд 7Трещина сварочного соединения

Трещина – это наиболее опасный и недопустимый дефект, как правило,

брак.

Способ его исправления - подварка с предварительной разделкой или засверловкой концов трещины.

Слайд 8Продольная трещина сварного соединения.

Продольная трещина - трещина сварного соединения, ориентированная вдоль

оси сварного шва

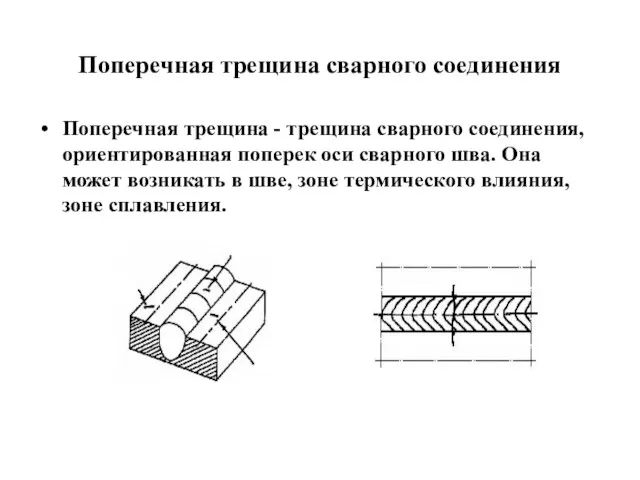

Слайд 9Поперечная трещина сварного соединения

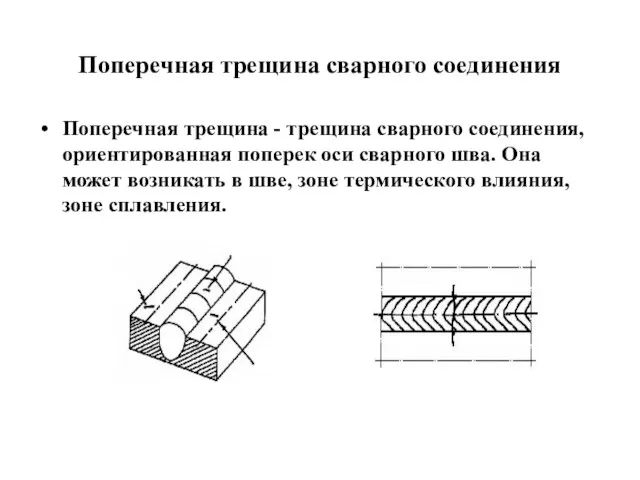

Поперечная трещина - трещина сварного соединения, ориентированная поперек

оси сварного шва. Она может возникать в шве, зоне термического влияния, зоне сплавления.

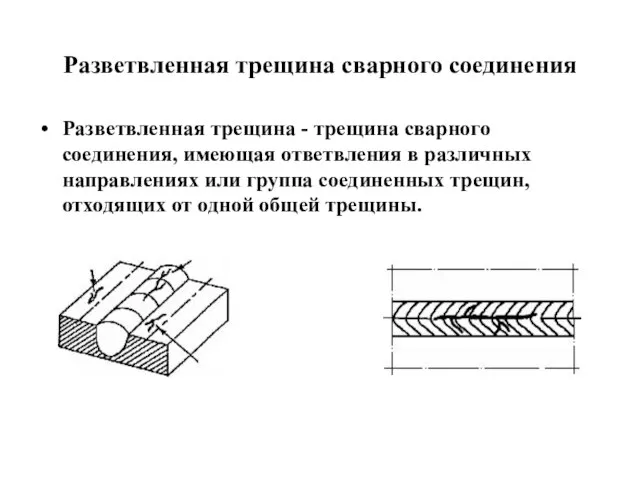

Слайд 10Разветвленная трещина сварного соединения

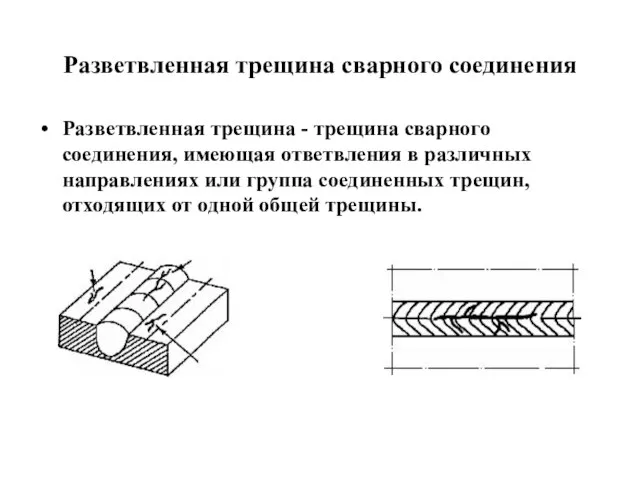

Разветвленная трещина - трещина сварного соединения, имеющая ответвления

в различных направлениях или группа соединенных трещин, отходящих от одной общей трещины.

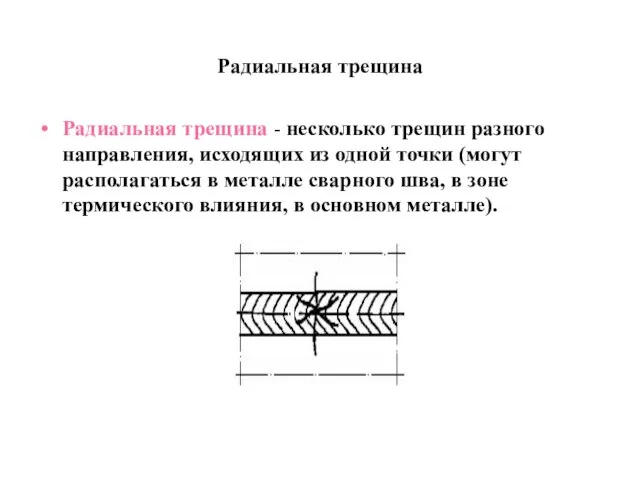

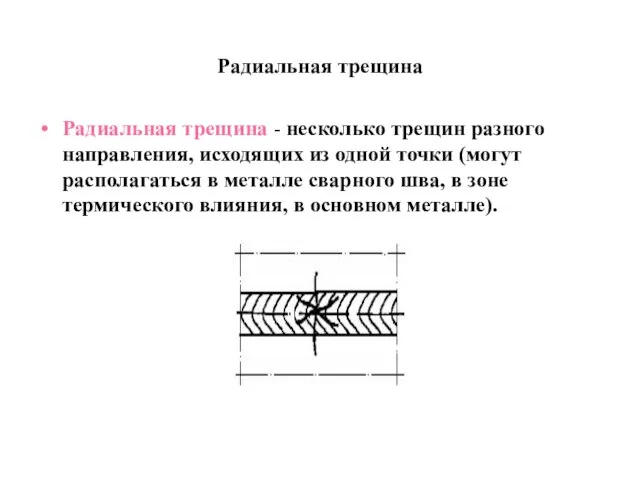

Слайд 11Радиальная трещина

Радиальная трещина - несколько трещин разного направления, исходящих из одной

точки (могут располагаться в металле сварного шва, в зоне термического влияния, в основном металле).

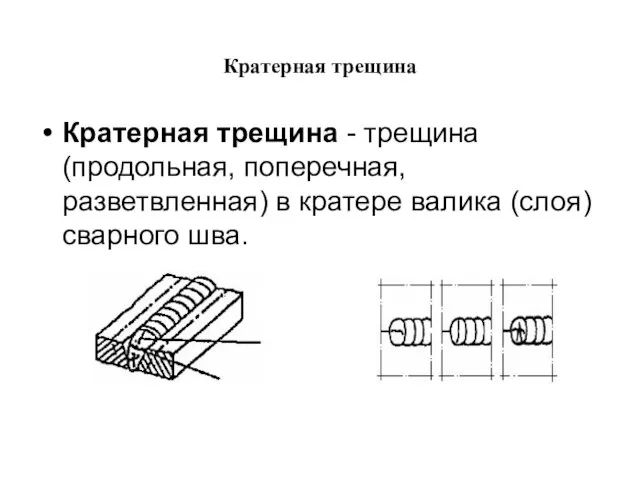

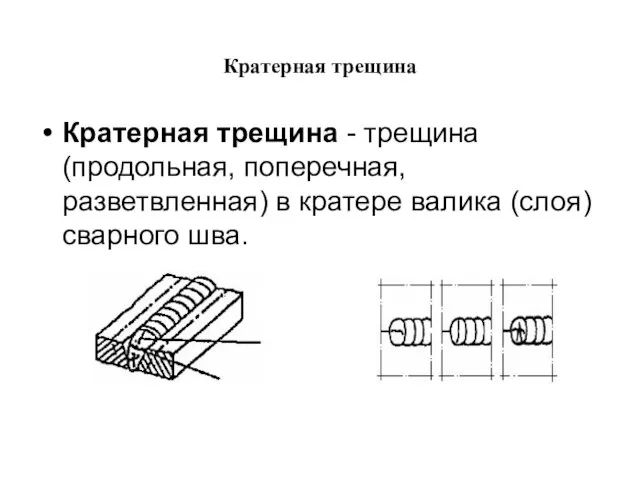

Слайд 12Кратерная трещина

Кратерная трещина - трещина (продольная, поперечная, разветвленная) в кратере валика

(слоя) сварного шва.

Слайд 13Включение

Включение - полость в металле, заполненная газом, шлаком или инородным металлом;

обобщенное наименование пор, шлаковых и вольфрамовых включений.

Включения бывают шлаковыми, флюсовыми, вольфрамовыми, оксидными.

Слайд 14Включение

Причины образования дефекта:

- некачественная подготовка поверхности;

- некачественный основной металл;

- нарушение технологии сварки;

-

нарушение защиты.

Включения имеют сферическую или продолговатую форму, также могут быть в виде прослоек. Данный дефект является концентратором напряжения.

Способ его исправления - подварка с разделкой.

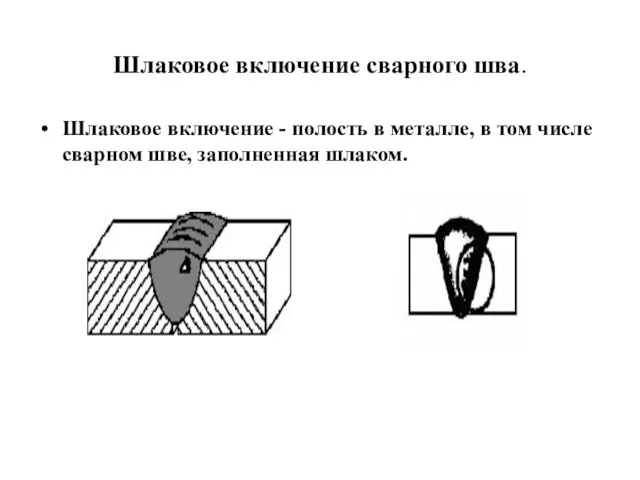

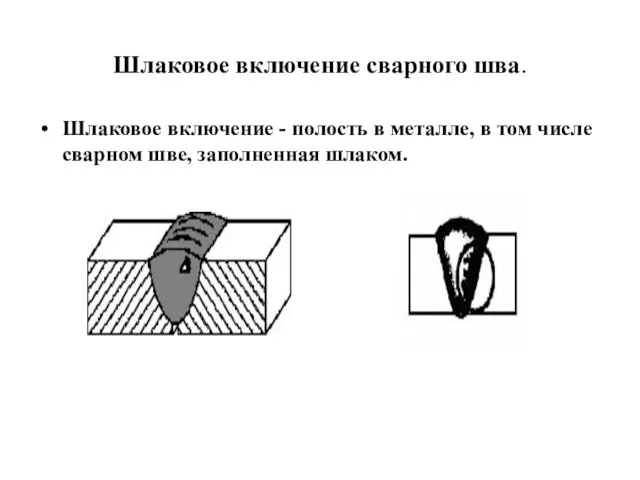

Слайд 15Шлаковое включение сварного шва.

Шлаковое включение - полость в металле, в том

числе сварном шве, заполненная шлаком.

Слайд 16Флюсовое включение

Флюсовое включение - полость в металле сварного шва, заполненная нерасплавившимся флюсом,

попавшим в металл шва во время затвердевания.

Слайд 17Вольфрамовое включение

Вольфрамовое включение - внедрившаяся в металл шва нерасплавленная частица (осколок) неплавящегося

вольфрамового электрода.

Слайд 18Окисное включение

Окисное включение - окисел металла, попавший в металл шва во время

затвердевания

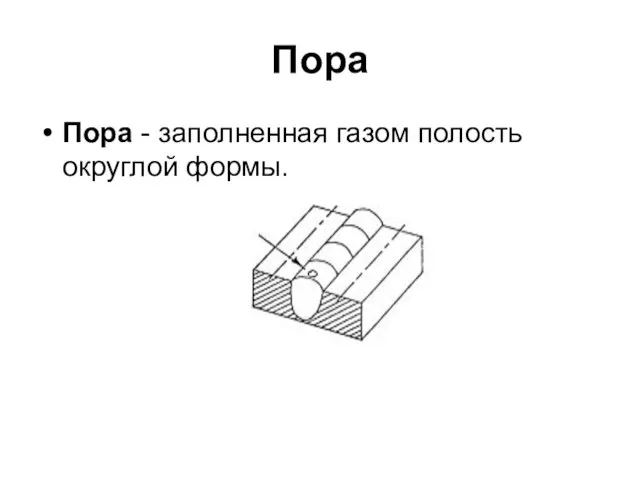

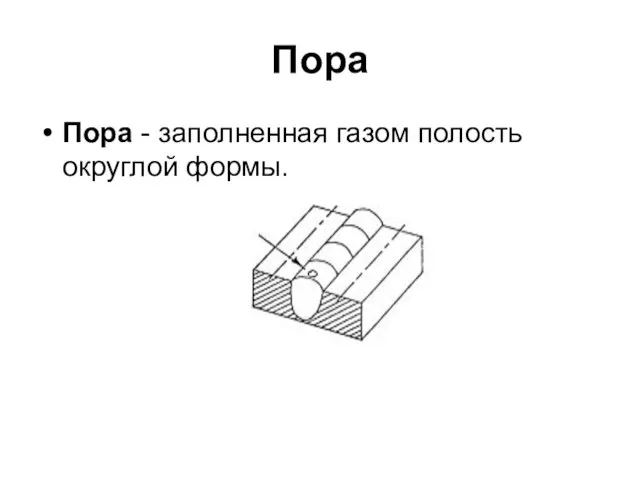

Слайд 19Пора

Пора - заполненная газом полость округлой формы.

Слайд 20Пора

Поры могут быть одиночными, а также могут располагаться в виде цепочек и

скоплений.

Причины образования дефекта:

- влажный флюс;

- отсыревшие электроды;

- некачественная подготовка свариваемых кромок и поверхности сварочной проволоки;

- увеличенный диаметр электрода;

- длинная дуга;

- увеличенная скорость сварки;

- некачественная защита;

- некачественный основной металл.

Слайд 21Пора

Поры возникают при сварке алюминиевых и титановых сплавов, в глубоких стыковых швах,

при затруднении дегазации.

Единичные поры оставляют без исправлений, в остальных случаях способом исправления является подварка.

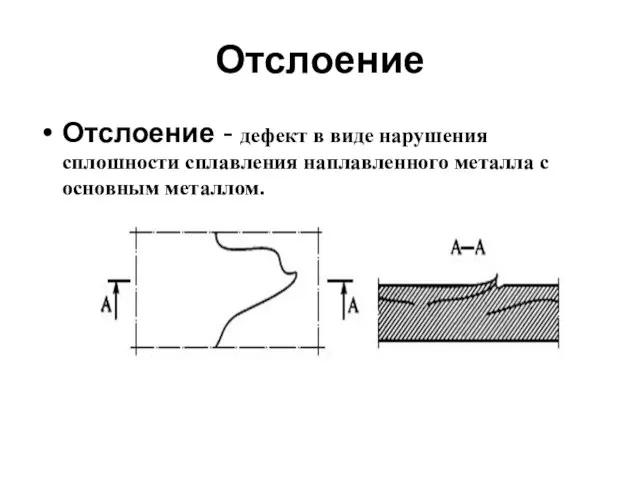

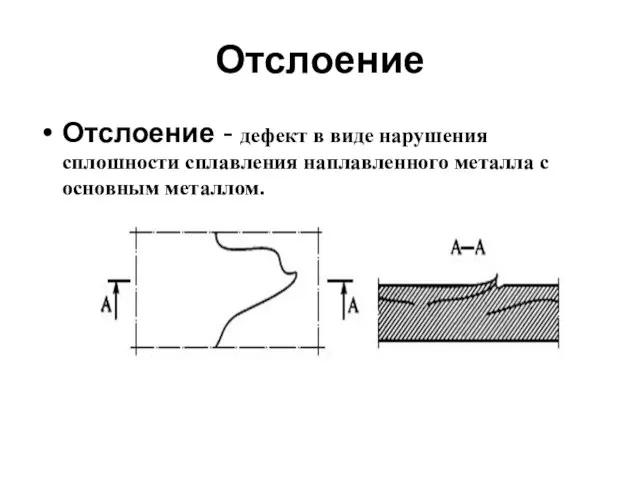

Слайд 22Отслоение

Отслоение - дефект в виде нарушения сплошности сплавления наплавленного металла с

основным металлом.

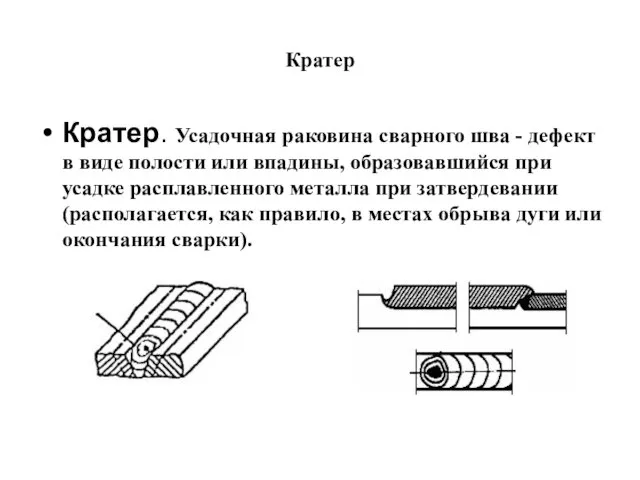

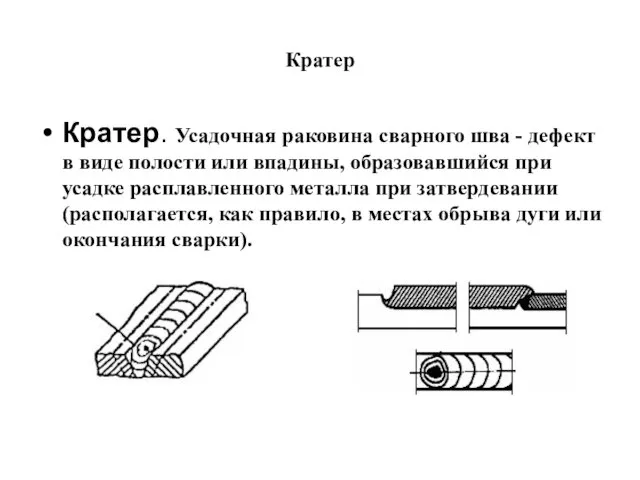

Слайд 23Кратер

Кратер. Усадочная раковина сварного шва - дефект в виде полости или впадины,

образовавшийся при усадке расплавленного металла при затвердевании (располагается, как правило, в местах обрыва дуги или окончания сварки).

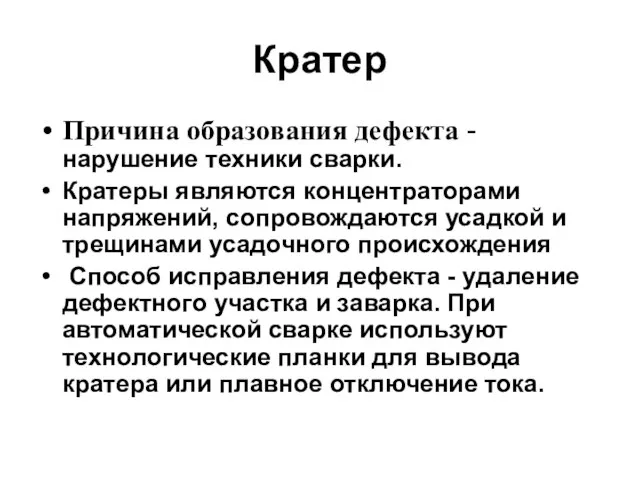

Слайд 24Кратер

Причина образования дефекта - нарушение техники сварки.

Кратеры являются концентраторами напряжений, сопровождаются усадкой

и трещинами усадочного происхождения

Способ исправления дефекта - удаление дефектного участка и заварка. При автоматической сварке используют технологические планки для вывода кратера или плавное отключение тока.

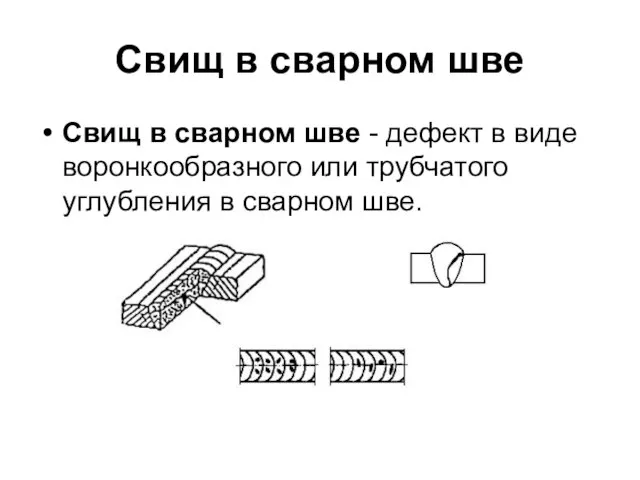

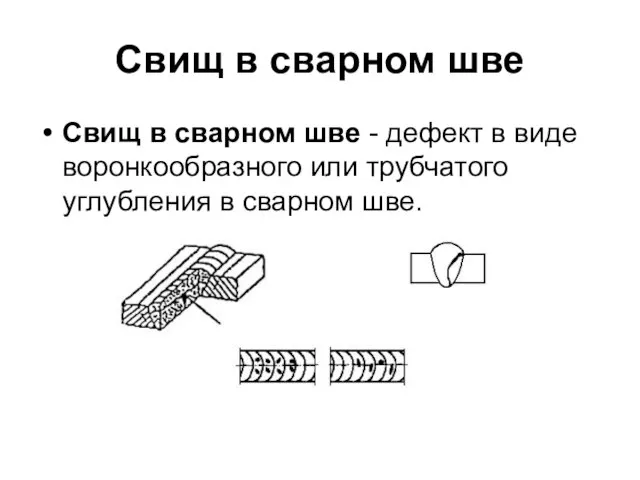

Слайд 25Свищ в сварном шве

Свищ в сварном шве - дефект в виде воронкообразного

или трубчатого углубления в сварном шве.

Слайд 26Свищ в сварном шве

Причины образования дефекта:

- некачественный основной металла;

- нарушение защиты.

Дефект сопровождает

поры и трещины, выходящие на поверхность, наиболее часто возникает при сварке в углекислом газе.

Способ исправления дефекта - подварка с разделкой.

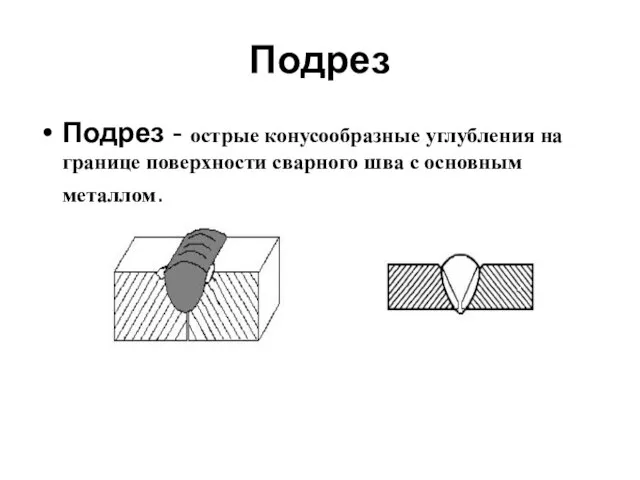

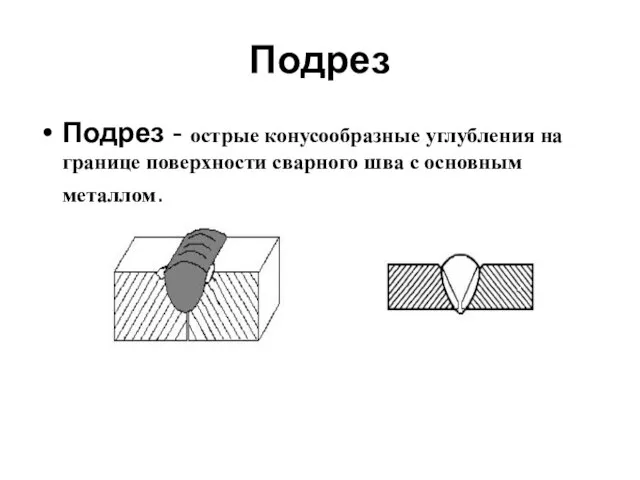

Слайд 27Подрез

Подрез - острые конусообразные углубления на границе поверхности сварного шва с

основным металлом.

Слайд 28Подрез

Различают односторонний и двусторонний подрезы.

Причины образования дефекта:

- большой ток;

- большая скорость;

-

длинная дуга;

- наклон электрода (неправильное ведение).

Слайд 29Подрез

Подрез является концентратором напряжения, возникает при сварке концентрированными источниками в режиме глубокого

проплавления, а также при сварке угловых швов.

Способ исправления дефекта: при неглубоких подрезах - заглаживание дугой, при глубоких – подварка.

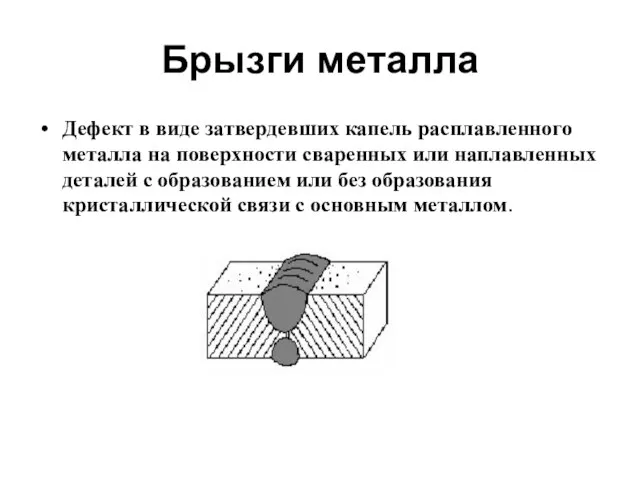

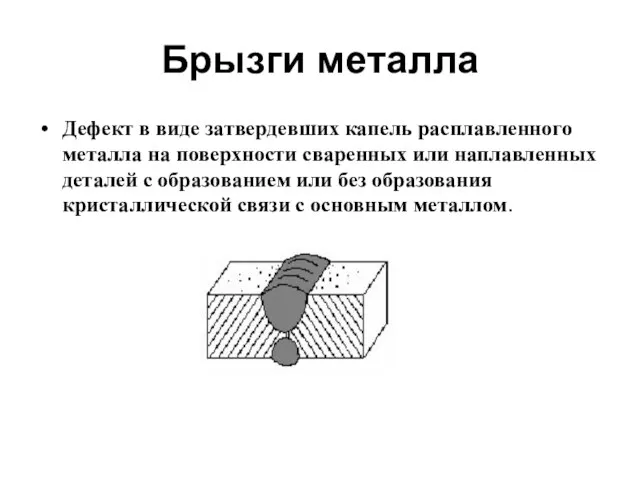

Слайд 30Брызги металла

Дефект в виде затвердевших капель расплавленного металла на поверхности сваренных

или наплавленных деталей с образованием или без образования кристаллической связи с основным металлом.

Слайд 31Брызги металла

Причины образования дефекта:

- несоблюдение техники сварки;

- длинная дуга.

Дефект возникает при сварке

толстопокрытыми электродами, при электролучевой сварке с глубоким проплавлением.

Способ исправления – вырубка.

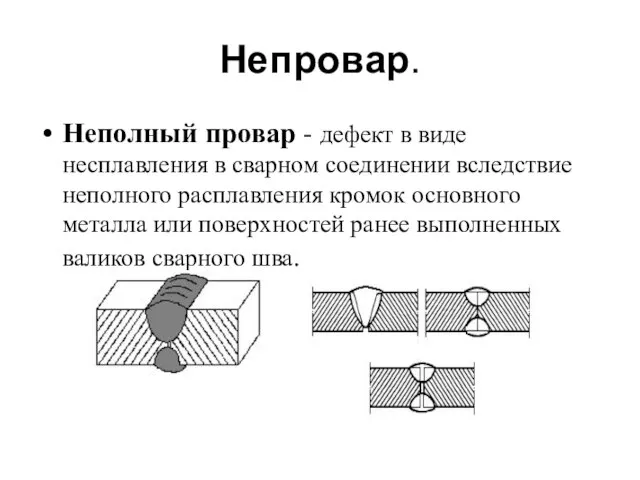

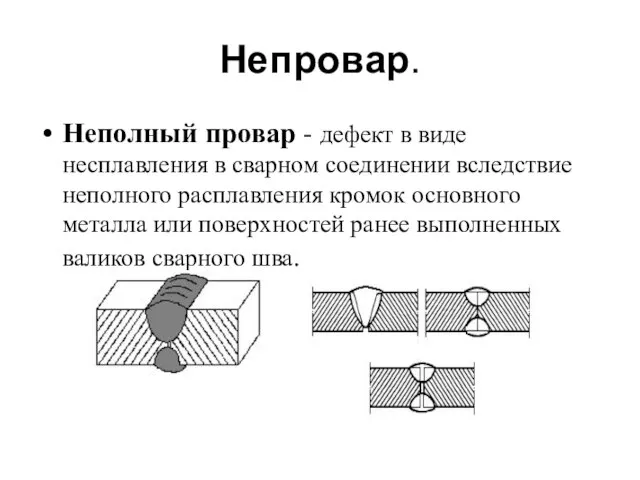

Слайд 32Непровар.

Неполный провар - дефект в виде несплавления в сварном соединении вследствие

неполного расплавления кромок основного металла или поверхностей ранее выполненных валиков сварного шва.

Слайд 33Непровар.

Дефект наиболее характерен при алюминиевых сплавах и под флюсом, является концентратором напряжения.

Непровары трудно выявляются в кольцевых швах.

Способ исправления дефекта - подварка с удалением корневой части.

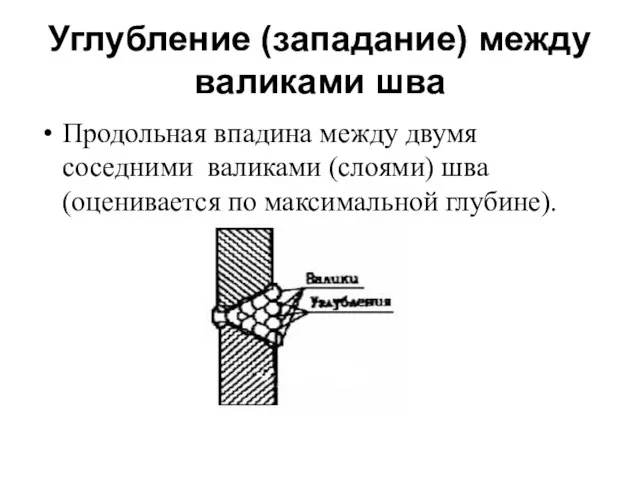

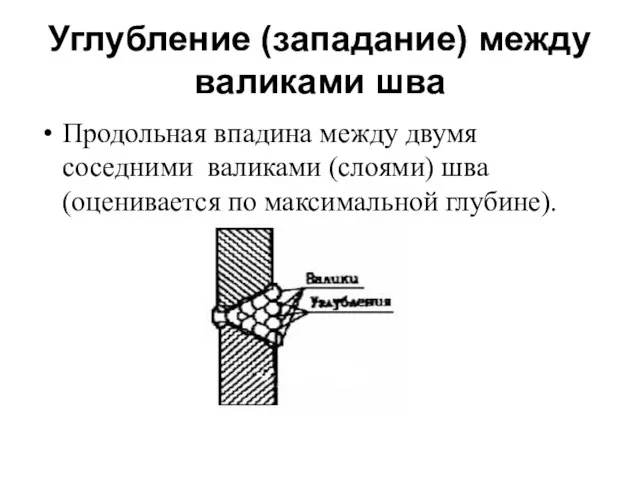

Слайд 34Углубление (западание) между валиками шва

Продольная впадина между двумя соседними валиками (слоями)

шва (оценивается по максимальной глубине).

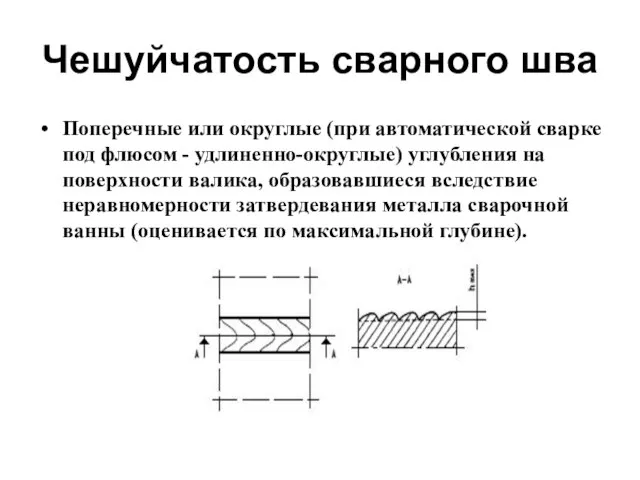

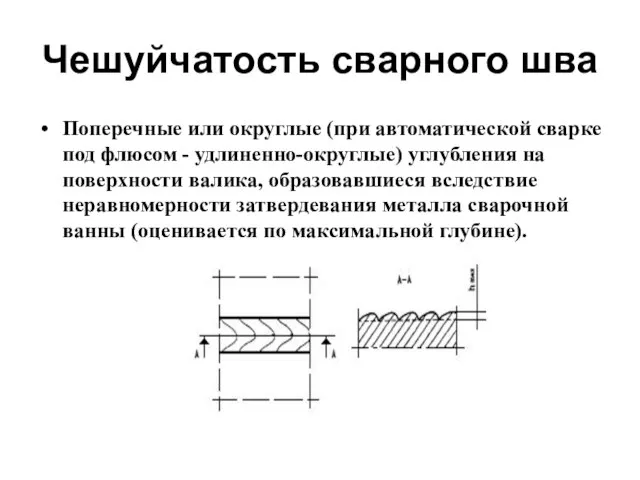

Слайд 35Чешуйчатость сварного шва

Поперечные или округлые (при автоматической сварке под флюсом -

удлиненно-округлые) углубления на поверхности валика, образовавшиеся вследствие неравномерности затвердевания металла сварочной ванны (оценивается по максимальной глубине).

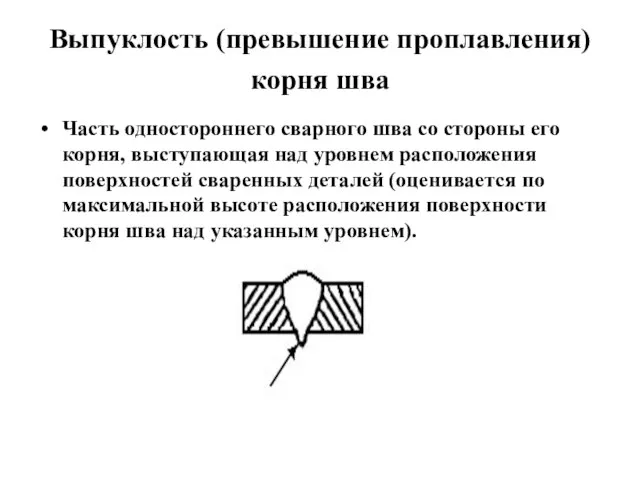

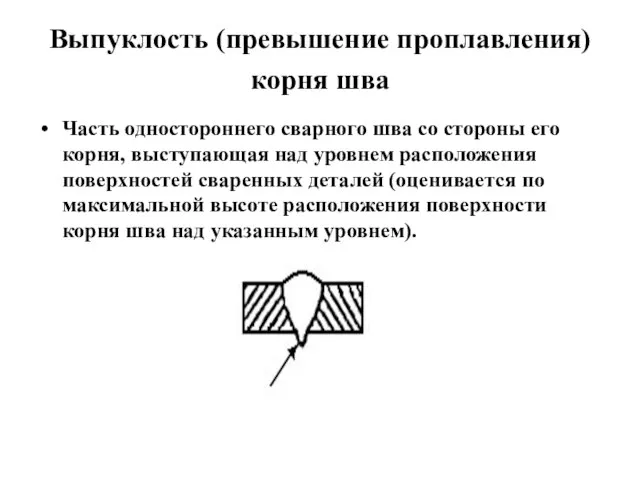

Слайд 36Выпуклость (превышение проплавления) корня шва

Часть одностороннего сварного шва со стороны его

корня, выступающая над уровнем расположения поверхностей сваренных деталей (оценивается по

максимальной высоте расположения поверхности корня шва над указанным уровнем).

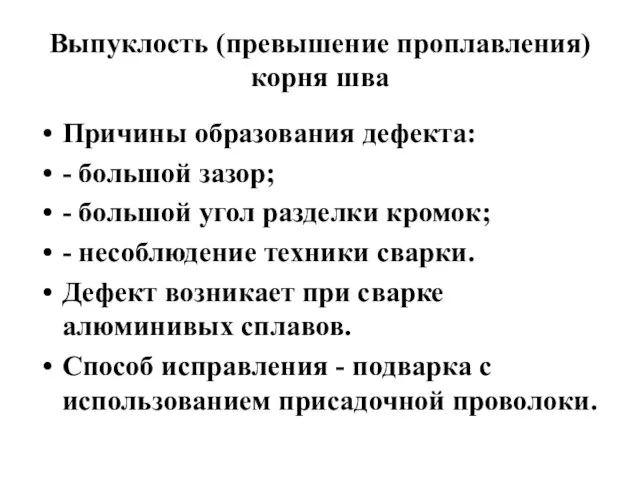

Слайд 37Выпуклость (превышение проплавления) корня шва

Причины образования дефекта:

- большой зазор;

- большой угол разделки

кромок;

- несоблюдение техники сварки.

Дефект возникает при сварке алюминивых сплавов.

Способ исправления - подварка с использованием присадочной проволоки.

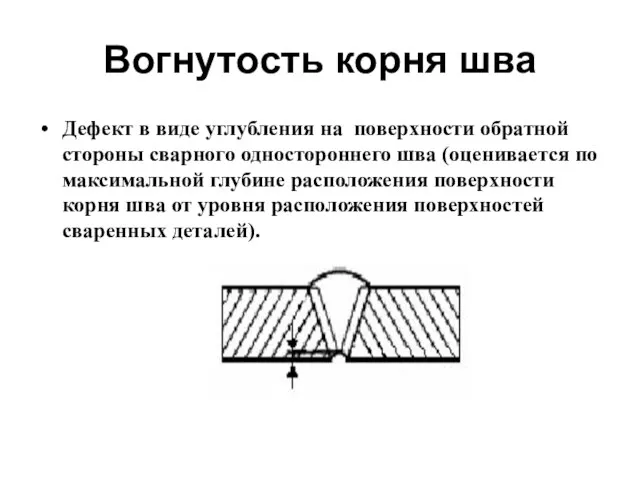

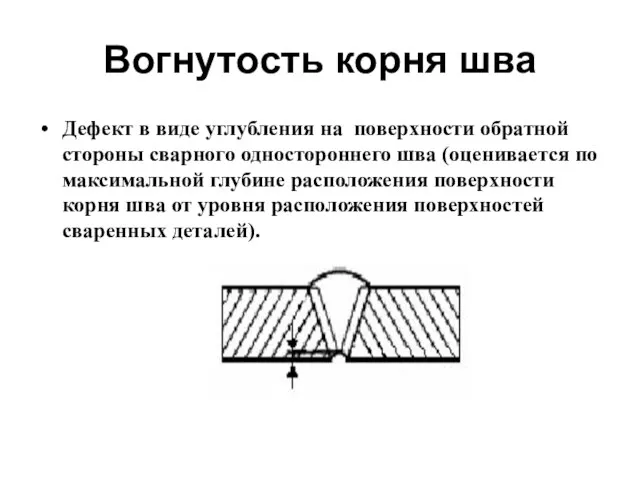

Слайд 38Вогнутость корня шва

Дефект в виде углубления на поверхности обратной стороны сварного

одностороннего шва (оценивается по максимальной глубине расположения поверхности корня шва от уровня расположения поверхностей сваренных деталей).

Слайд 39Вогнутость корня шва

Причины образования дефекта:

- большие зазоры;

- малое притупление.

Дефект возникает в

стыковых и угловых швах.

Способ исправления – подварка.

Слайд 40Максимальный размер включения

наибольшее расстояние между точками внешнего контура включения.

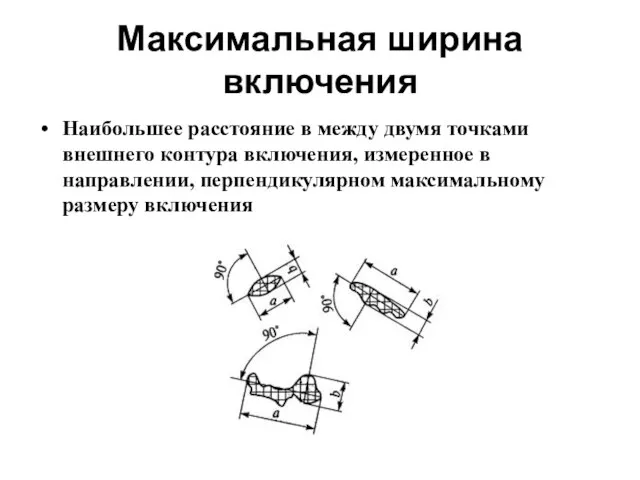

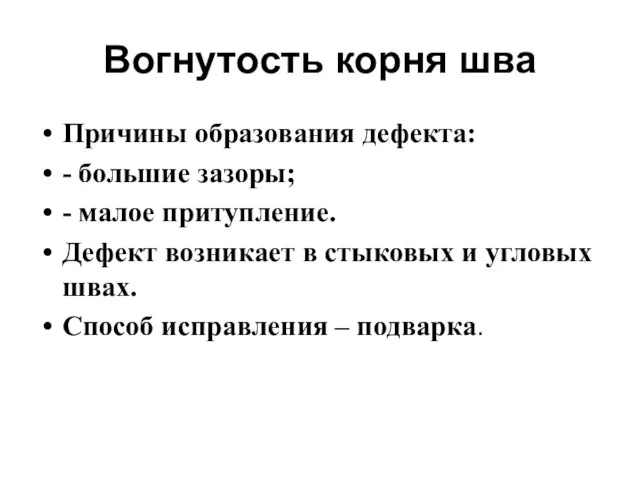

Слайд 41Максимальная ширина включения

Наибольшее расстояние в между двумя точками внешнего контура включения,

измеренное в направлении, перпендикулярном максимальному размеру включения

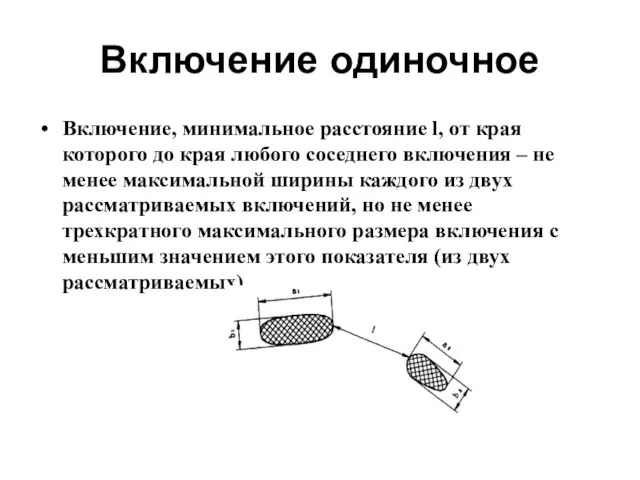

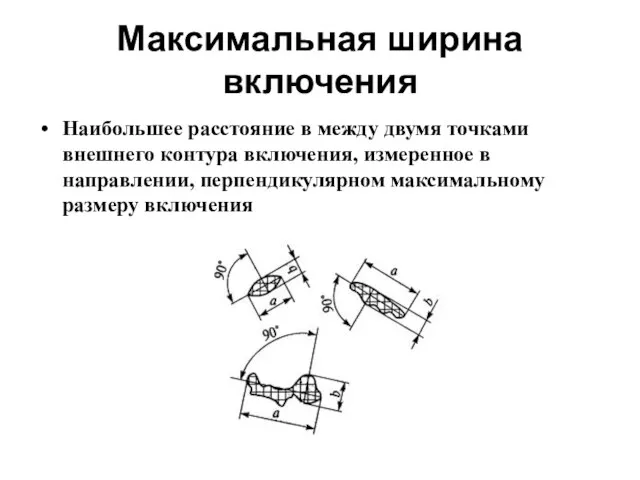

Слайд 42Включение одиночное

Включение, минимальное расстояние l, от края которого до края любого

соседнего включения – не менее максимальной ширины каждого из двух рассматриваемых включений, но не менее трехкратного максимального размера включения с меньшим значением этого показателя (из двух рассматриваемых).

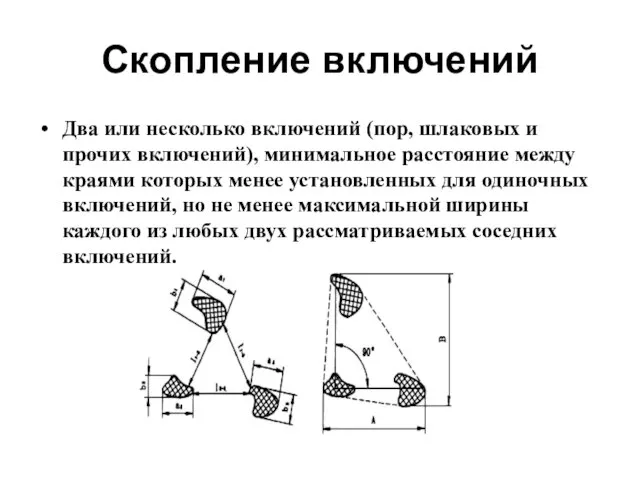

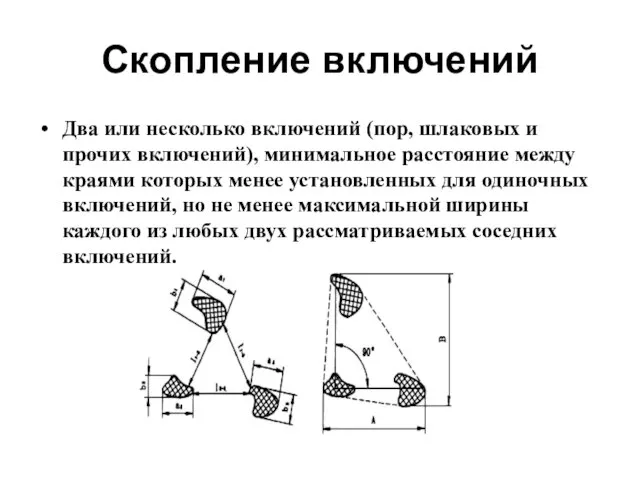

Слайд 43Скопление включений

Два или несколько включений (пор, шлаковых и прочих включений), минимальное

расстояние между краями которых менее установленных для одиночных включений, но не менее максимальной ширины каждого из любых двух рассматриваемых соседних включений.

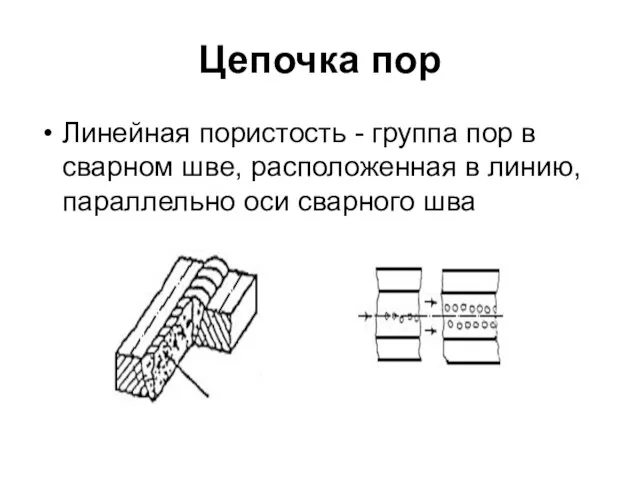

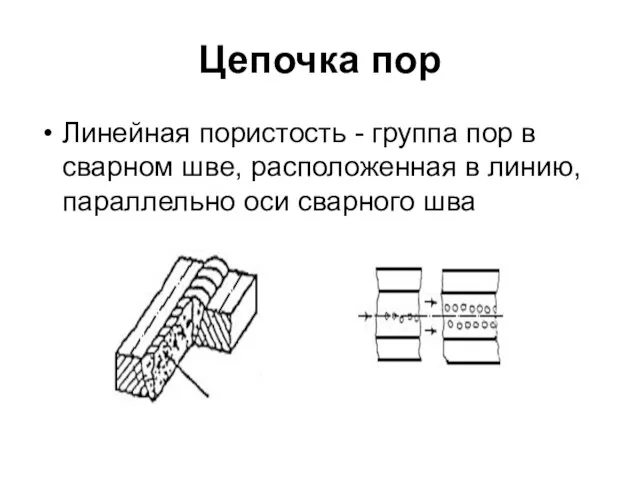

Слайд 44Цепочка пор

Линейная пористость - группа пор в сварном шве, расположенная в

линию, параллельно оси сварного шва

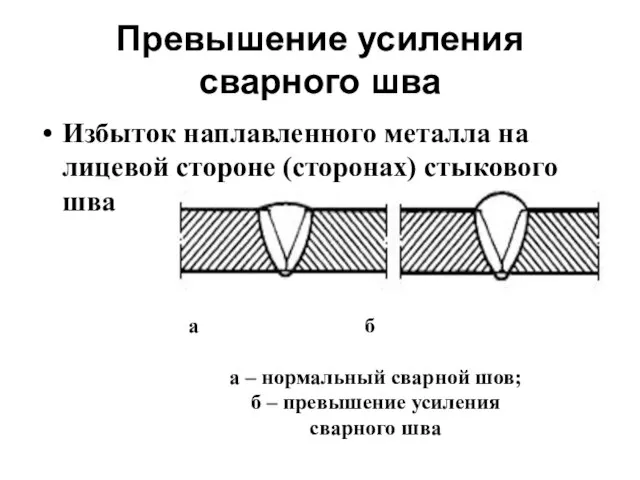

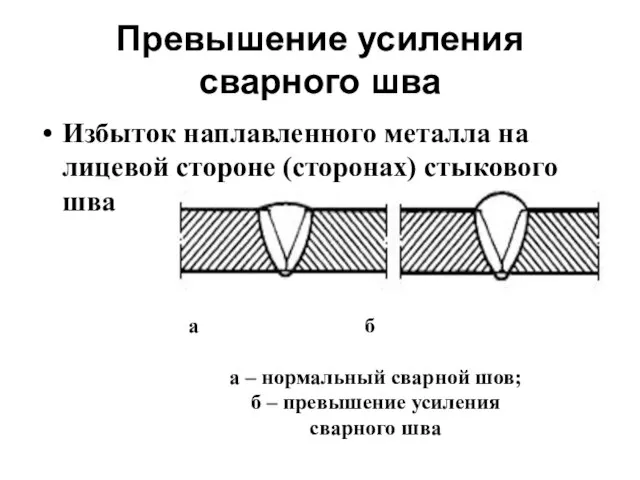

Слайд 45Превышение усиления сварного шва

Избыток наплавленного металла на лицевой стороне (сторонах) стыкового

шва

Слайд 46Превышение выпуклости

Избыток наплавленного металла на лицевой стороне углового шва.

Слайд 47Превышение выпуклости

Причины образования дефекта:

- несоблюдение техники сварки;

- большая скорость подачи присадочной проволоки.

Данный

дефект возникает в угловых швах, является концентратором напряжения.

Способ исправления – зашлифовка или прокатка роликами.

Слайд 48Местное превышение проплава

Местный избыточный проплав (с внутренней стороны одностороннего шва).

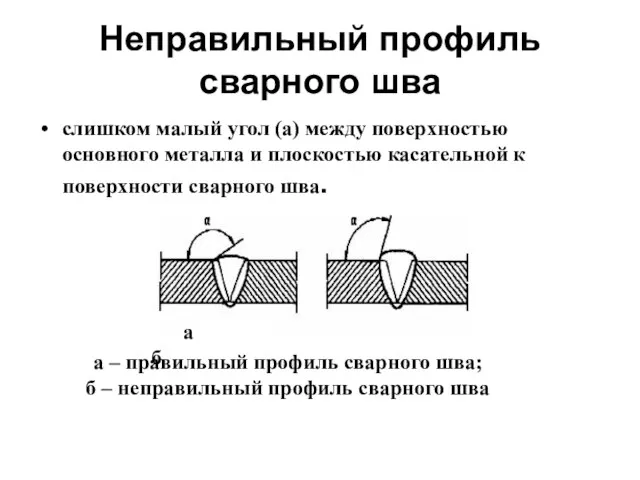

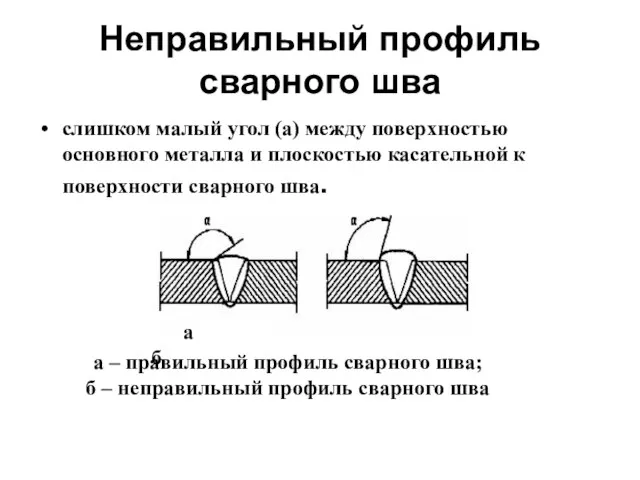

Слайд 49Неправильный профиль сварного шва

слишком малый угол (а) между поверхностью основного металла

и плоскостью касательной к поверхности сварного шва.

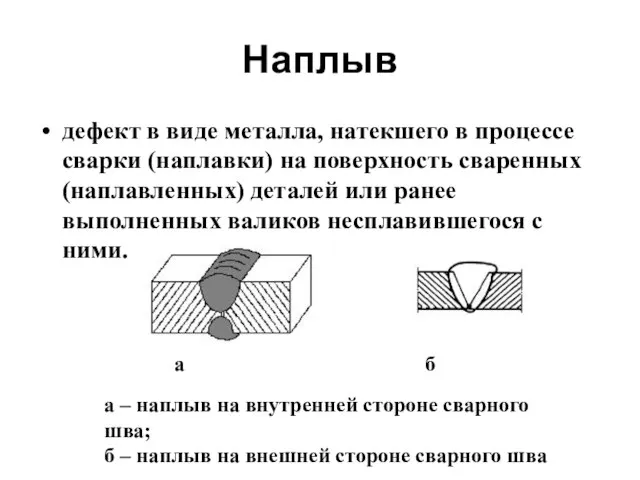

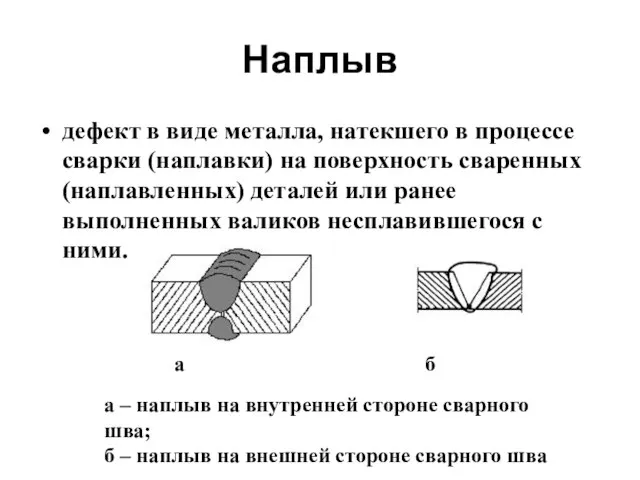

Слайд 50Наплыв

дефект в виде металла, натекшего в процессе сварки (наплавки) на поверхность

сваренных (наплавленных) деталей или ранее выполненных валиков несплавившегося с ними.

Слайд 51Наплыв

Причины образования дефекта:

- большой ток;

- большая скорость сварки;

- длинная дуга (повышенное напряжение);

-

смещение электрода;

- большая скорость подачи присадочной проволоки;

- наклон электрода (неправильное ведение).

Слайд 52Наплыв

Дефект возникает с лицевой стороны соединения или обратной стороны из-за некачественного поджатия

к подкладке и, как правило, при сварке в горизонтальном и вертикальном положении, а также на спуск и на подъем. Дефект является концентратором напряжения.

Способ исправления – зашлифовка.

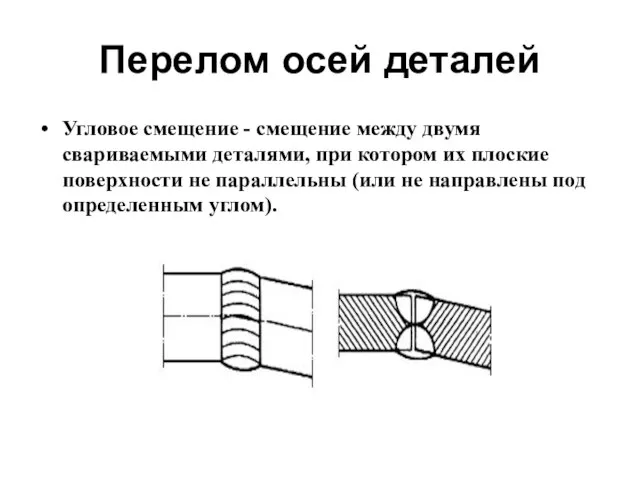

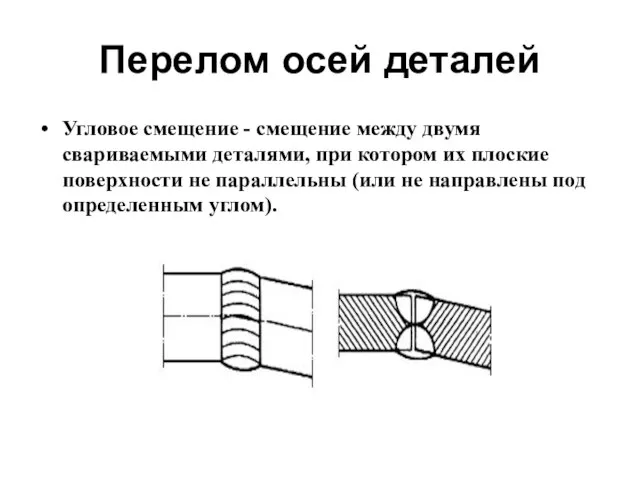

Слайд 53Перелом осей деталей

Угловое смещение - смещение между двумя свариваемыми деталями, при

котором их плоские поверхности не параллельны (или не направлены под определенным углом).

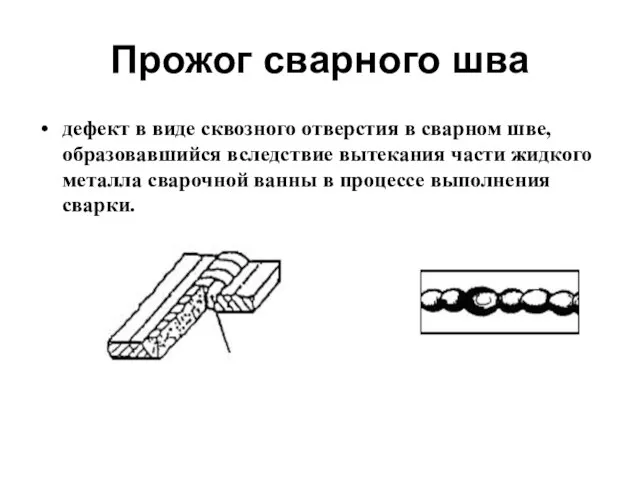

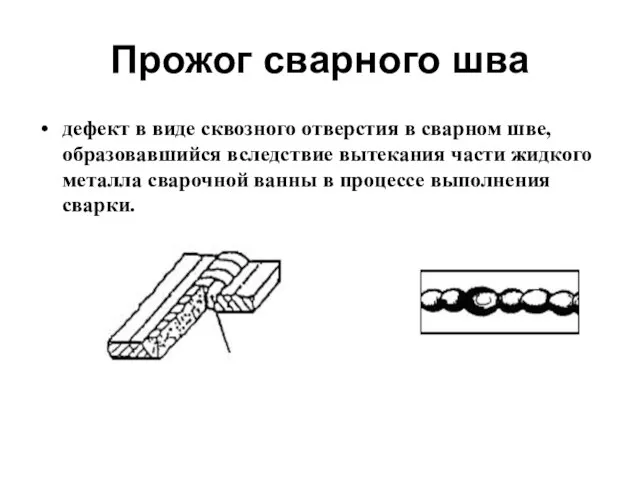

Слайд 54Прожог сварного шва

дефект в виде сквозного отверстия в сварном шве, образовавшийся

вследствие вытекания части жидкого металла сварочной ванны в процессе выполнения сварки.

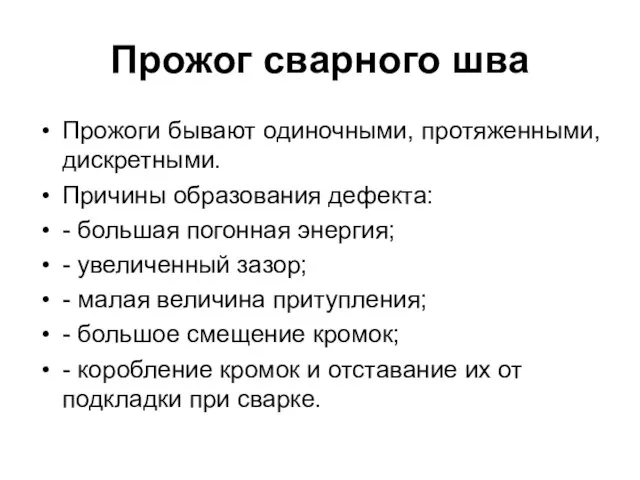

Слайд 55Прожог сварного шва

Прожоги бывают одиночными, протяженными, дискретными.

Причины образования дефекта:

- большая погонная энергия;

-

увеличенный зазор;

- малая величина притупления;

- большое смещение кромок;

- коробление кромок и отставание их от подкладки при сварке.

Слайд 56Прожог сварного шва

Дефект характерен при сварке тонкостенных элементов, а так же первого

(корневого) шва при многослойной сварке.

Обычно изделие бракуется, если возможно – выполняют подварку.

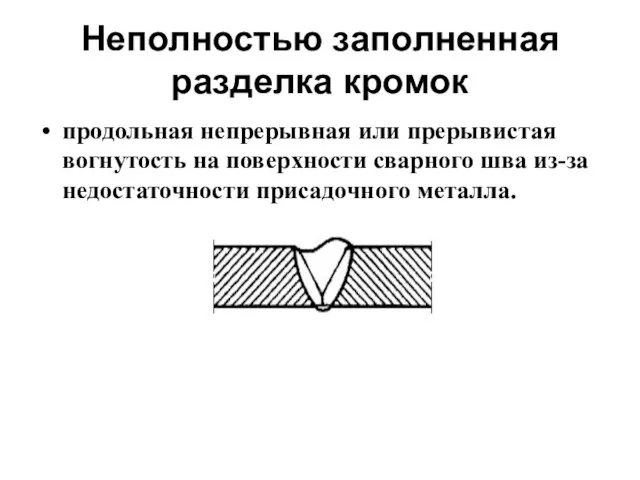

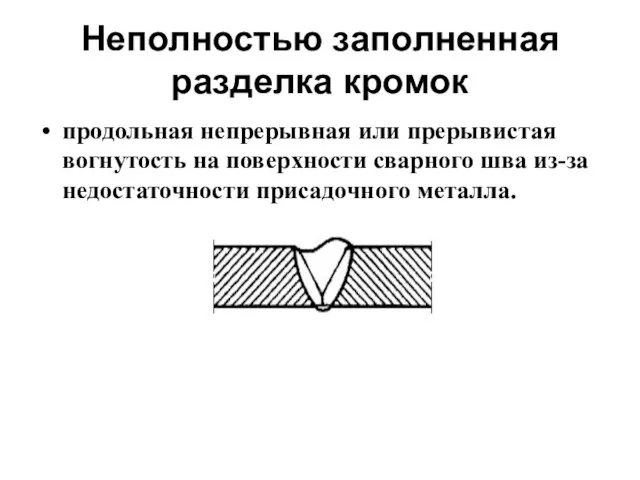

Слайд 57Неполностью заполненная разделка кромок

продольная непрерывная или прерывистая вогнутость на поверхности сварного

шва из-за недостаточности присадочного металла.

Слайд 58Асимметрия углового шва

Несоответствие фактического значения катета шва проектному значению.

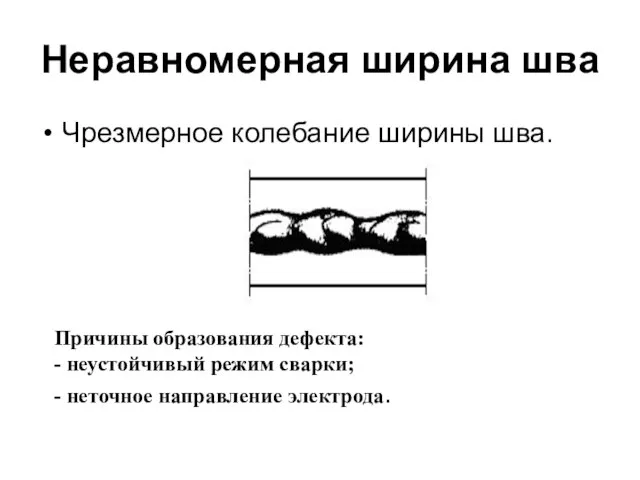

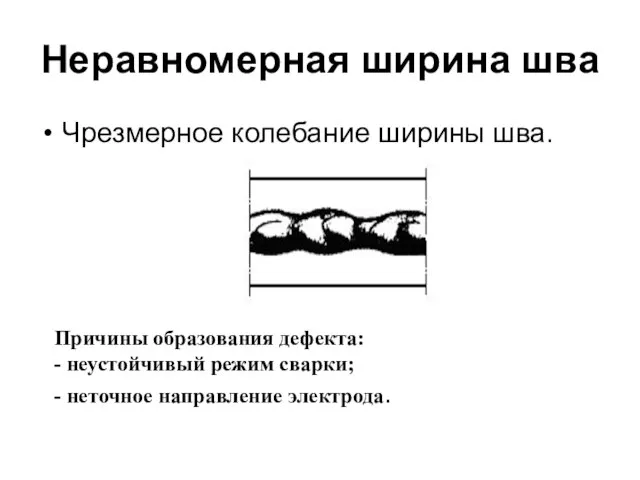

Слайд 59Неравномерная ширина шва

Чрезмерное колебание ширины шва.

Слайд 60Неравномерная поверхность шва

Чрезмерная неровность наружной поверхности шва.

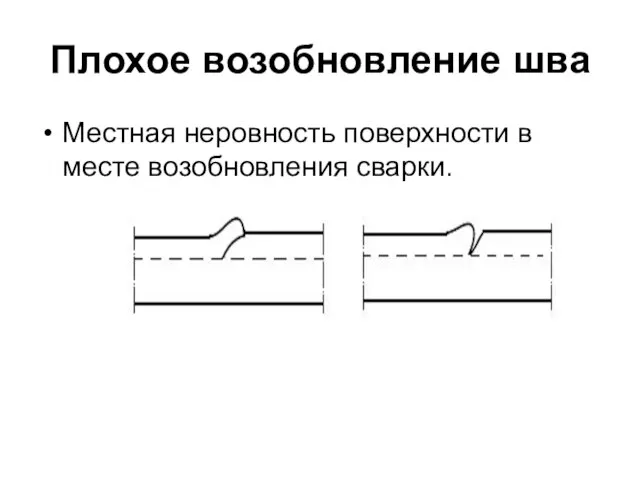

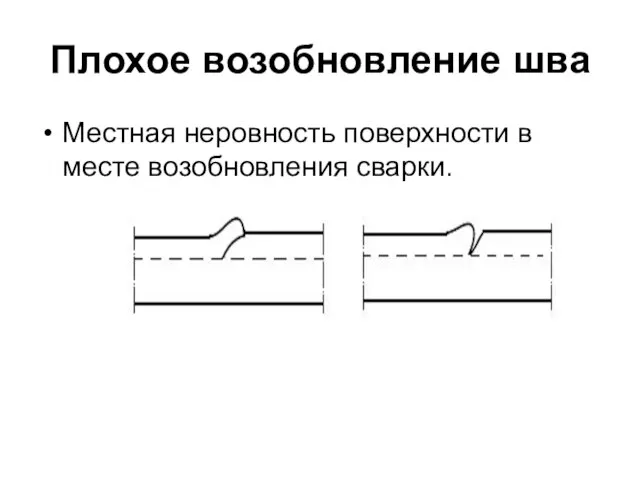

Слайд 61Плохое возобновление шва

Местная неровность поверхности в месте возобновления сварки.

Слайд 62

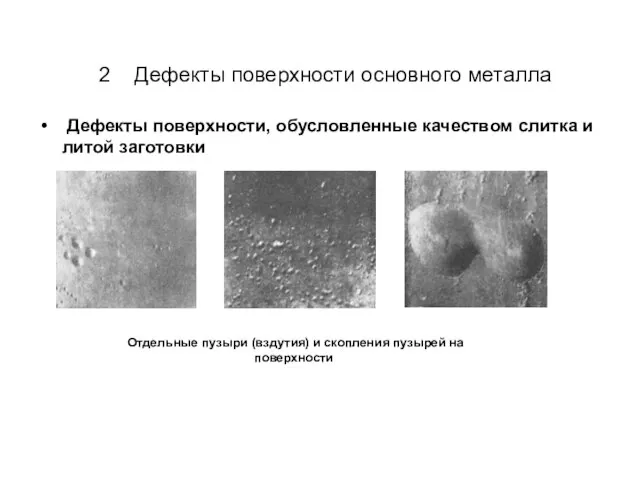

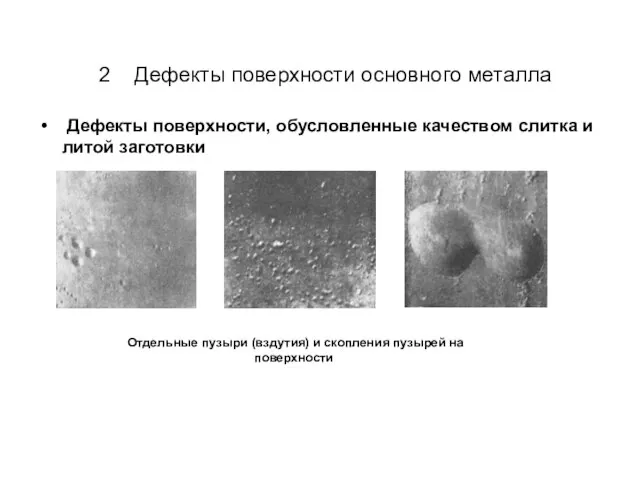

2 Дефекты поверхности основного металла

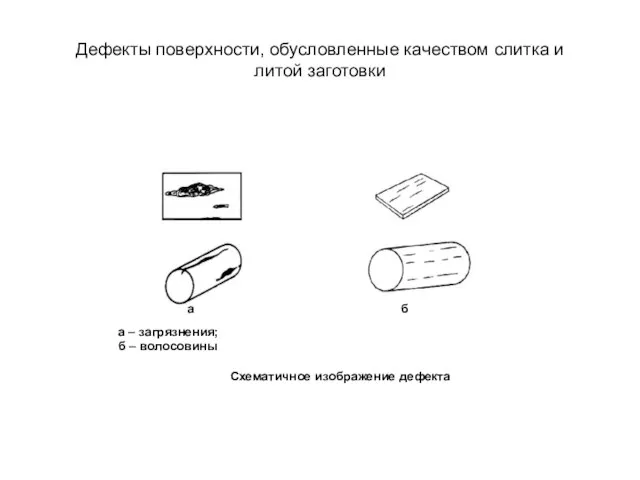

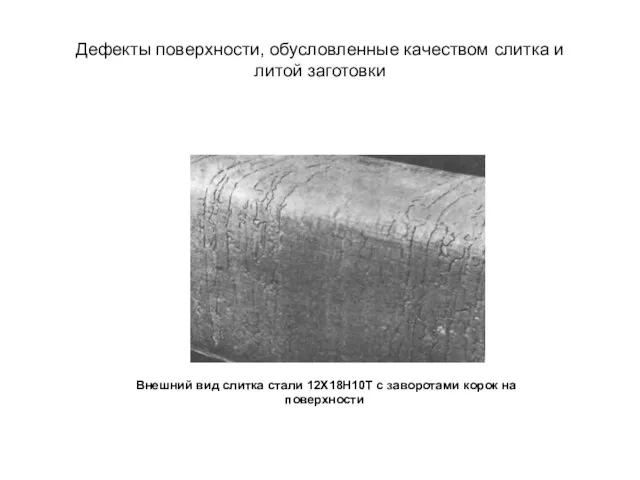

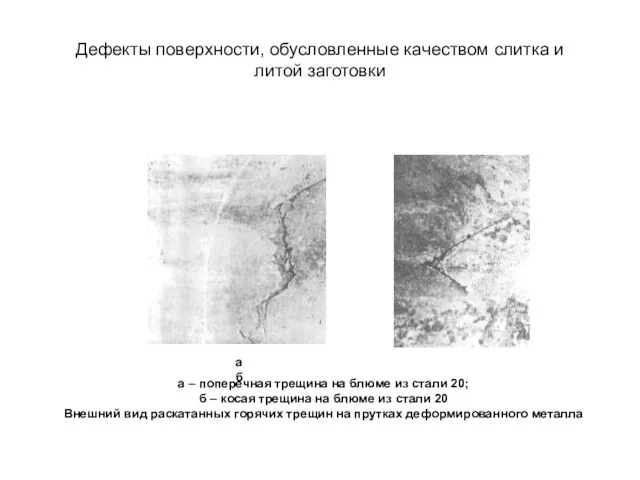

Дефекты поверхности, обусловленные качеством слитка и литой

заготовки

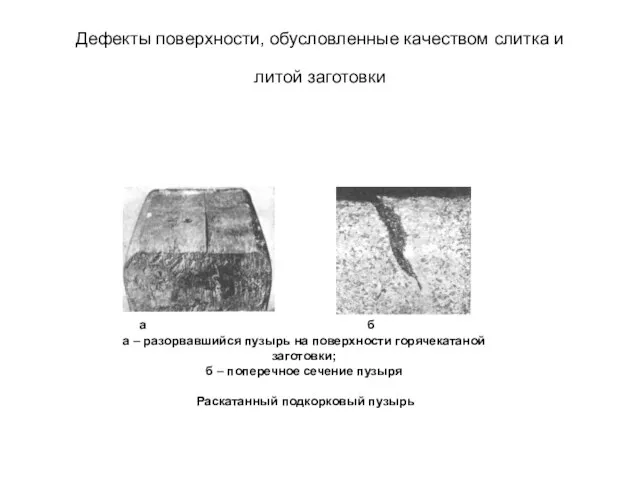

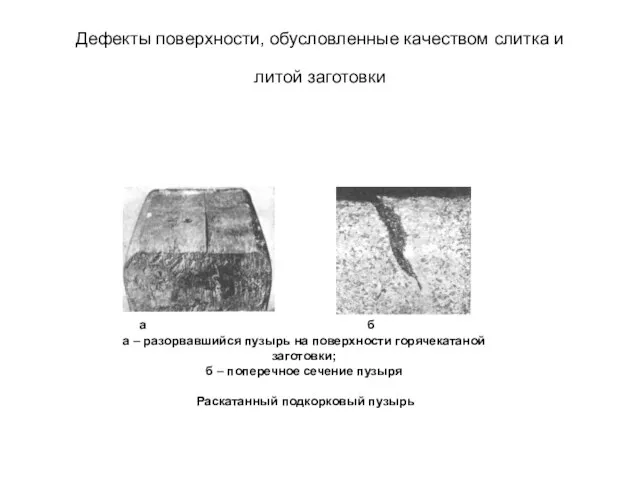

Слайд 63Дефекты поверхности, обусловленные качеством слитка и

литой заготовки

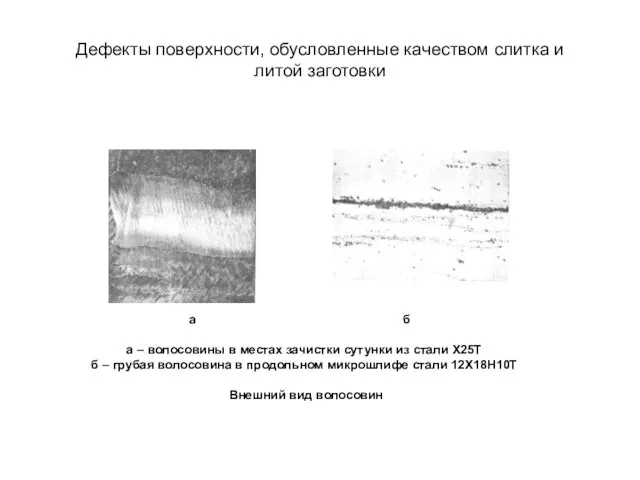

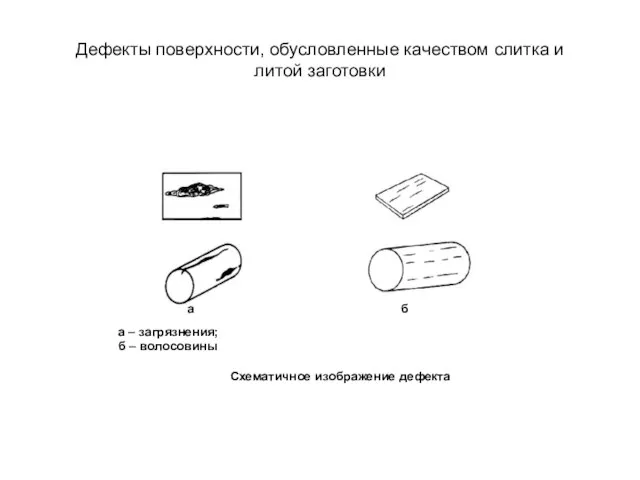

Слайд 64Дефекты поверхности, обусловленные качеством слитка и

литой заготовки

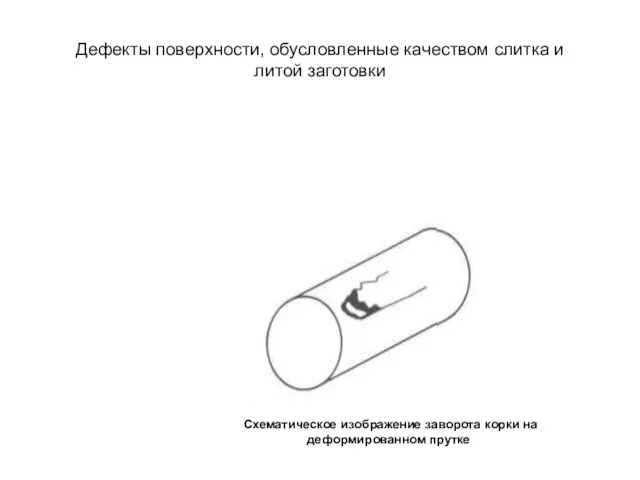

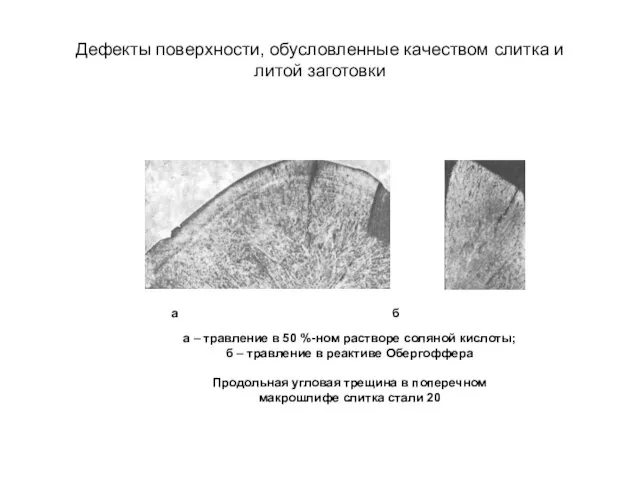

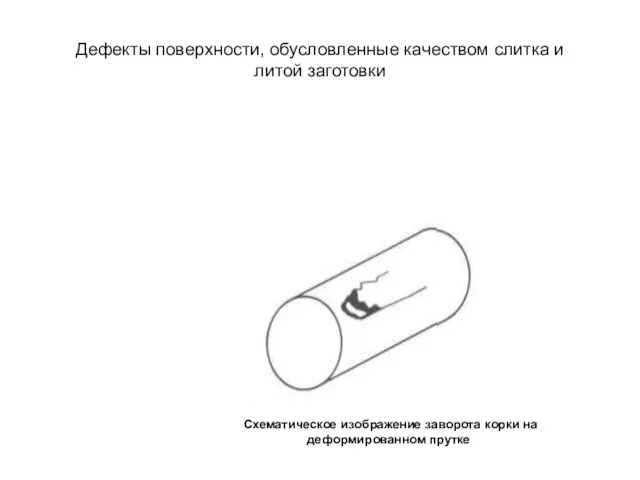

Слайд 65Дефекты поверхности, обусловленные качеством слитка и

литой заготовки

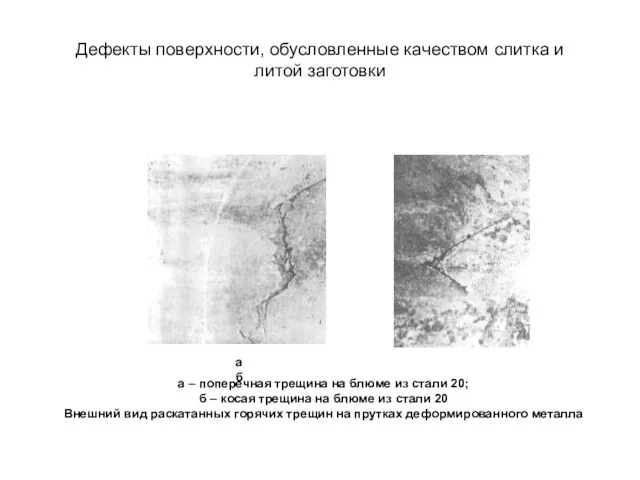

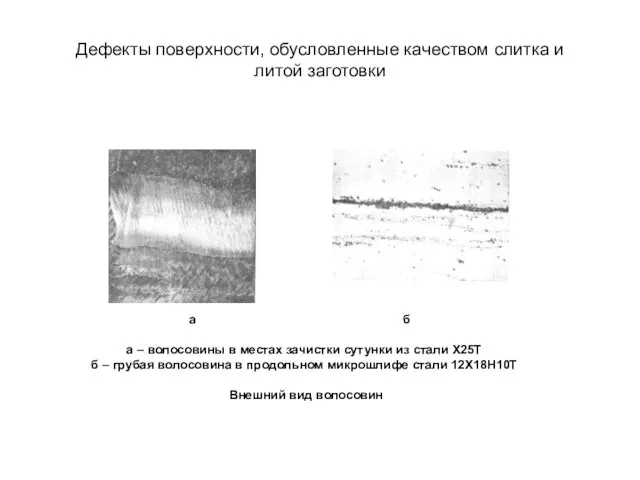

Слайд 66Дефекты поверхности, обусловленные качеством слитка и

литой заготовки

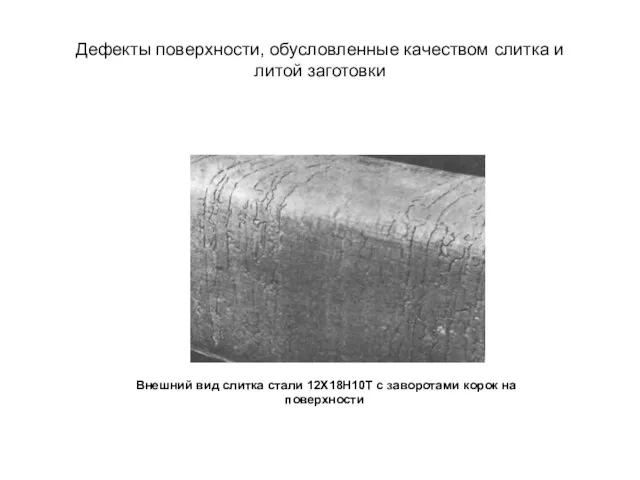

Слайд 67Дефекты поверхности, обусловленные качеством слитка и

литой заготовки

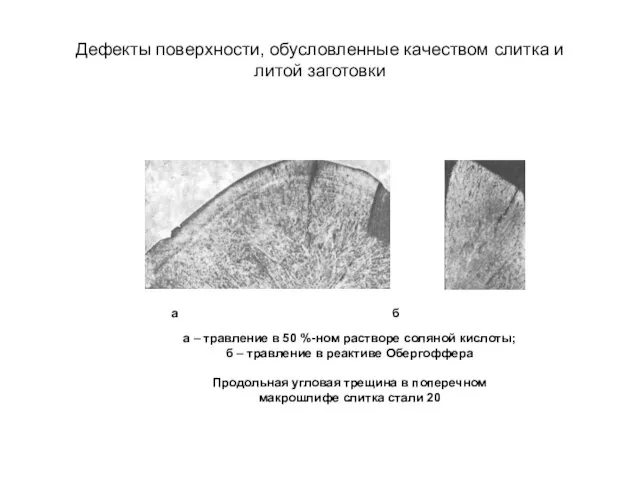

Слайд 68Дефекты поверхности, обусловленные качеством слитка и

литой заготовки

Слайд 69Дефекты поверхности, обусловленные качеством слитка и

литой заготовки

Слайд 70Дефекты поверхности, обусловленные качеством слитка и

литой заготовки

Слайд 71Дефекты поверхности, обусловленные качеством слитка и

литой заготовки

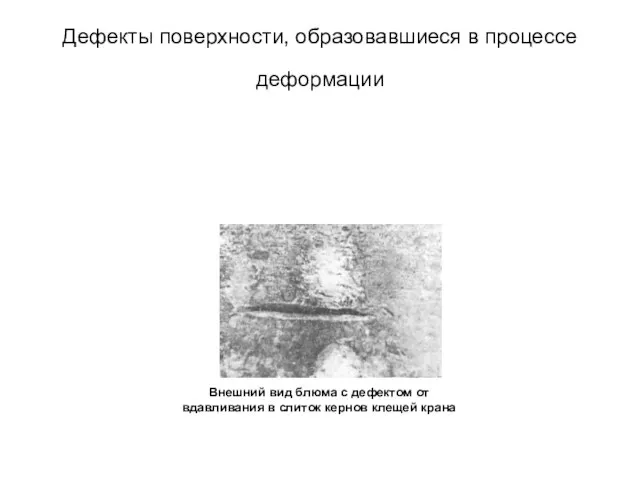

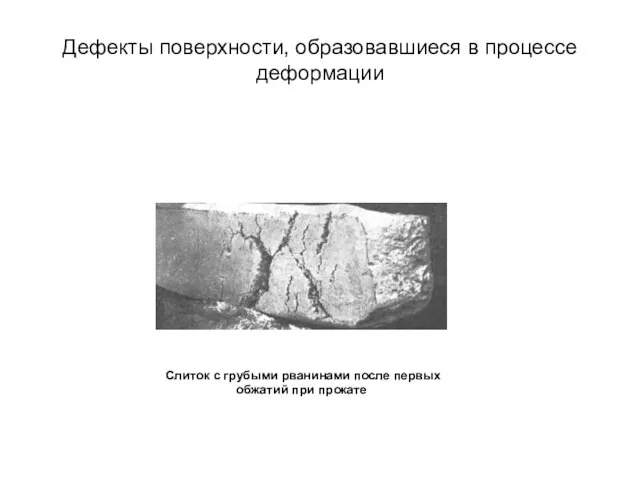

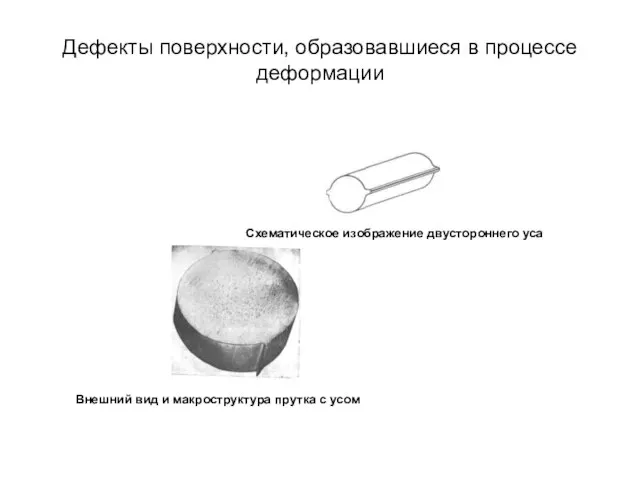

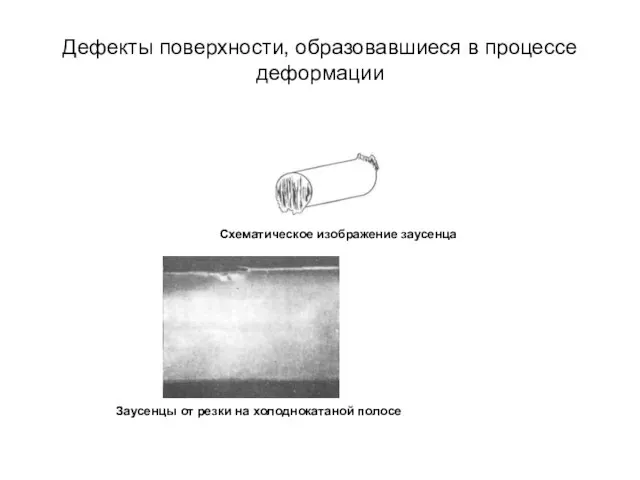

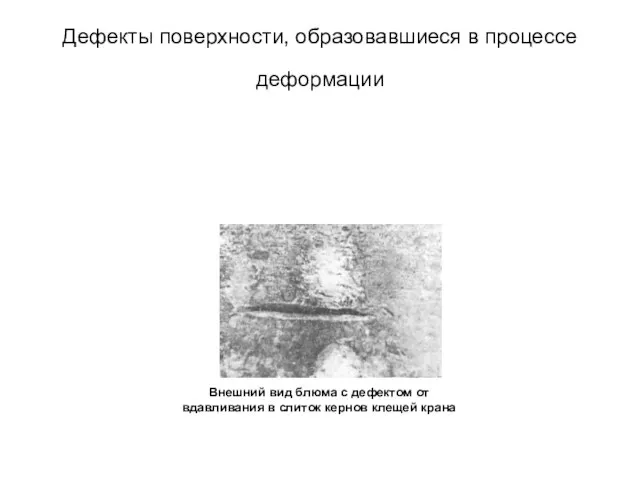

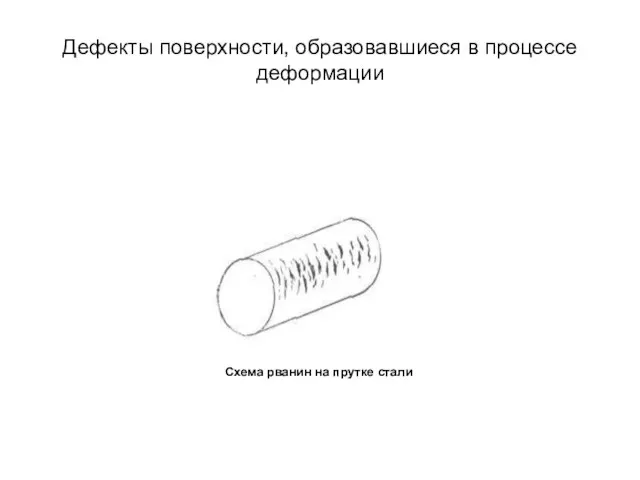

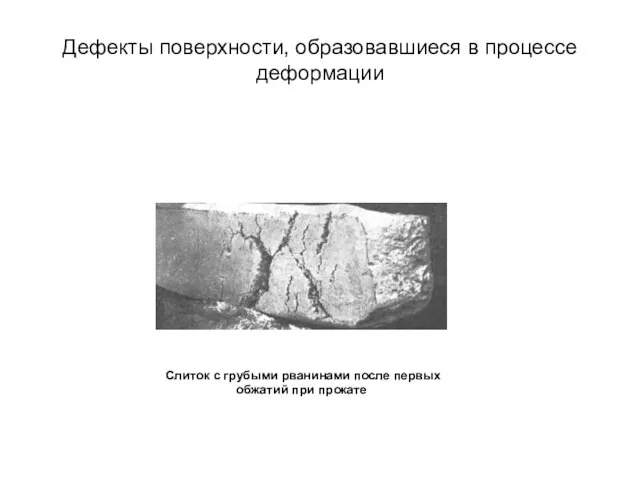

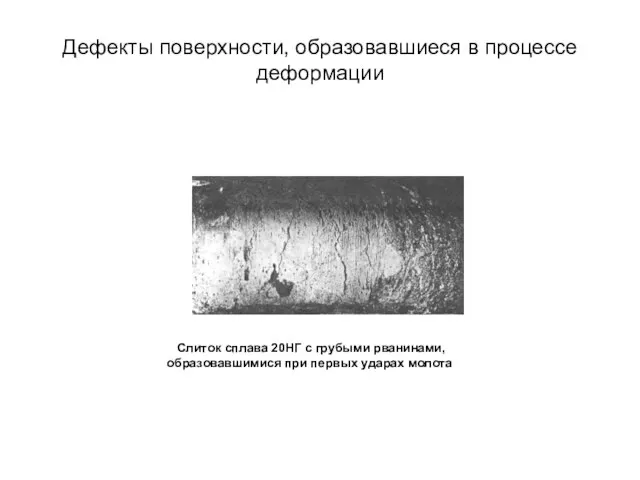

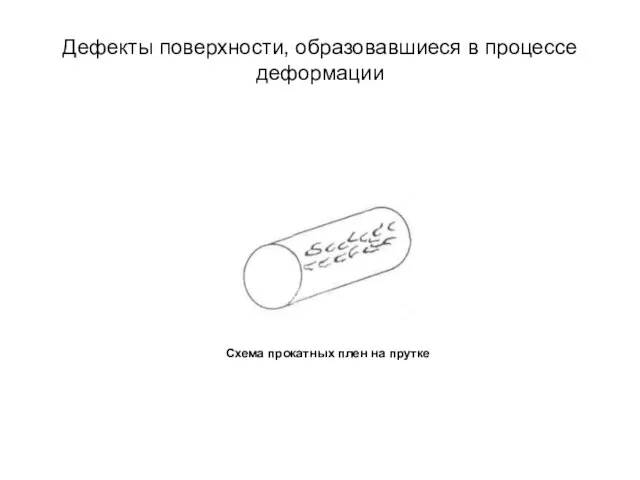

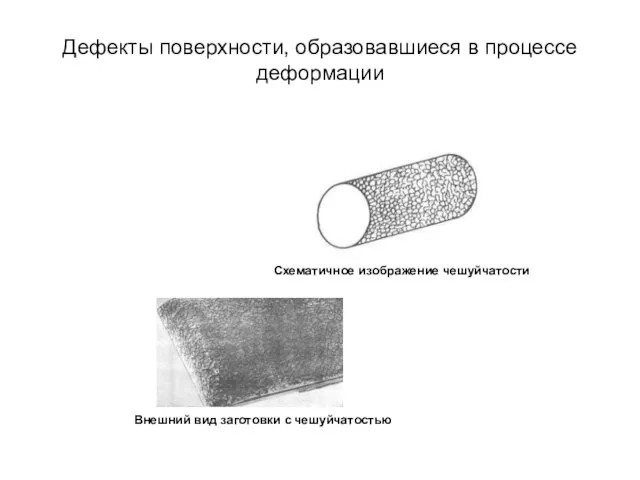

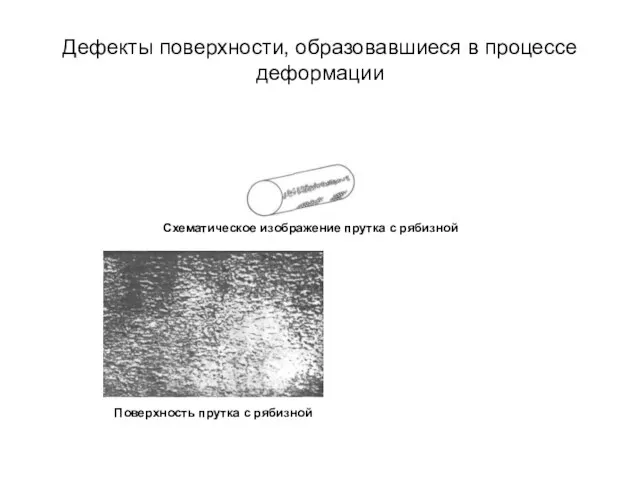

Слайд 72Дефекты поверхности, образовавшиеся в процессе деформации

Слайд 73Дефекты поверхности, образовавшиеся в процессе деформации

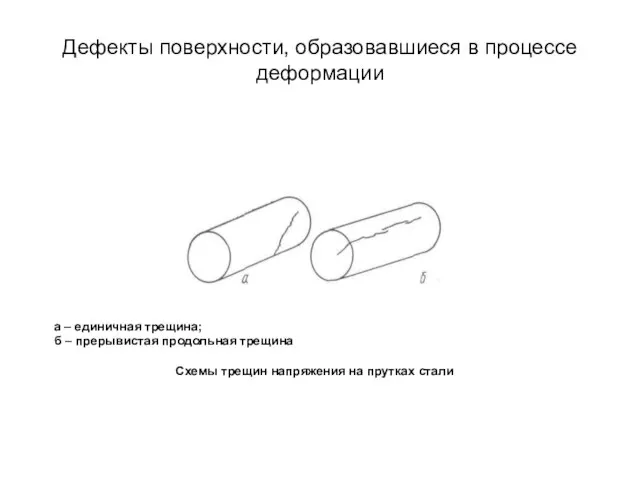

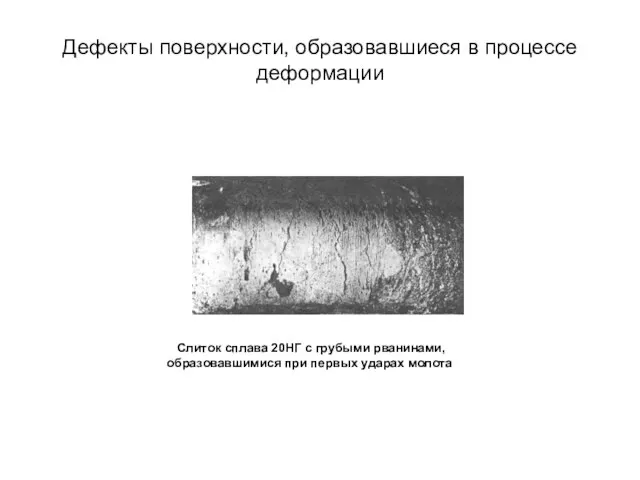

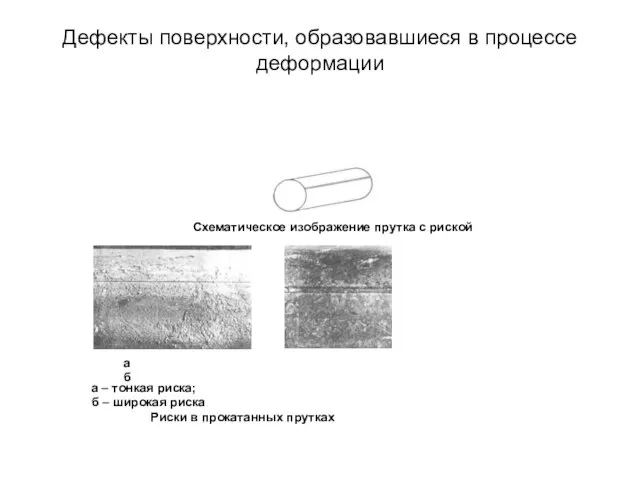

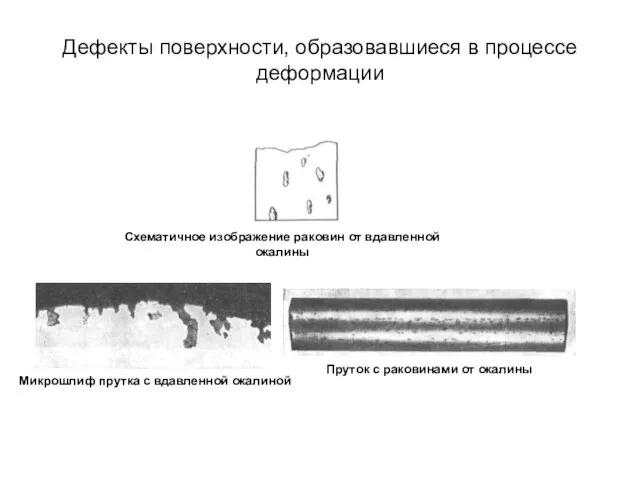

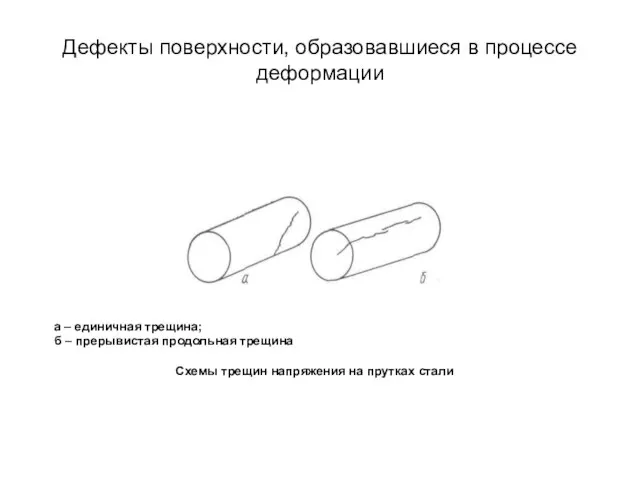

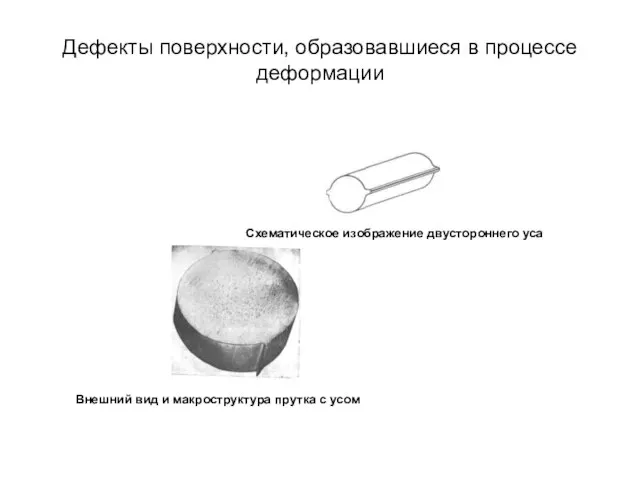

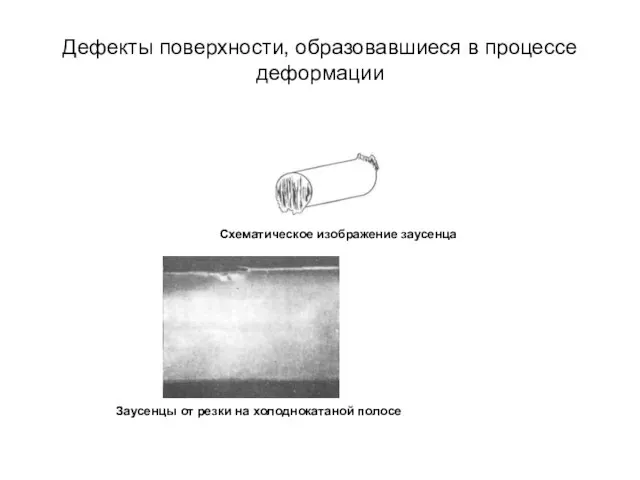

Слайд 74Дефекты поверхности, образовавшиеся в процессе деформации

Слайд 75Дефекты поверхности, образовавшиеся в процессе деформации

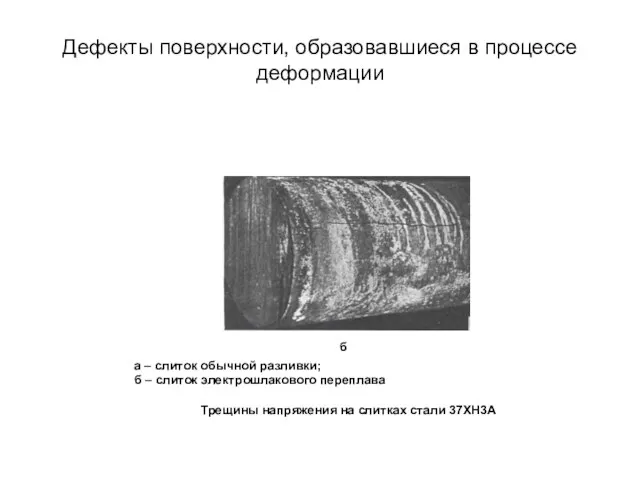

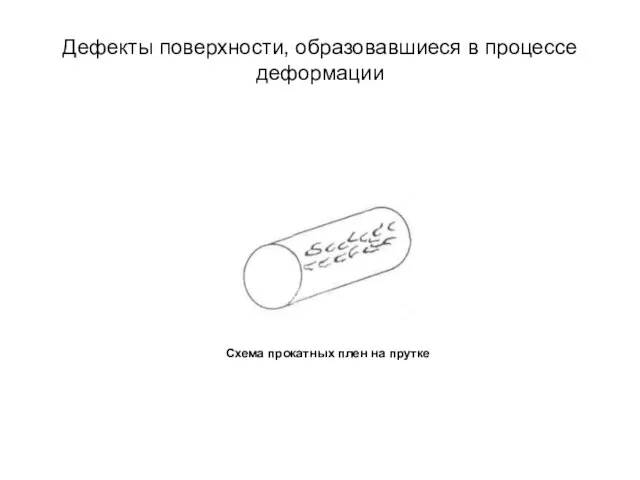

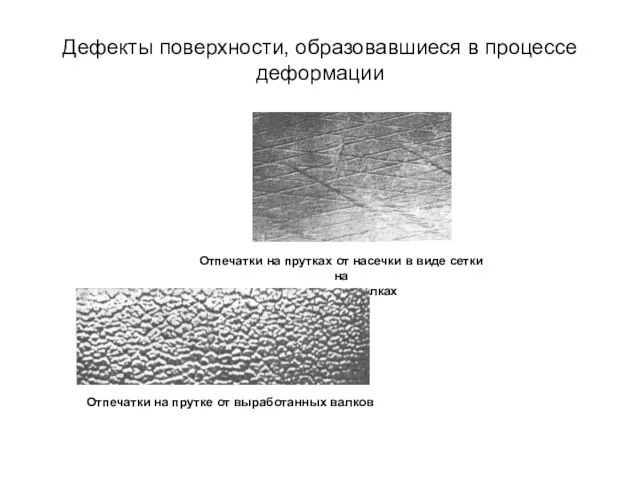

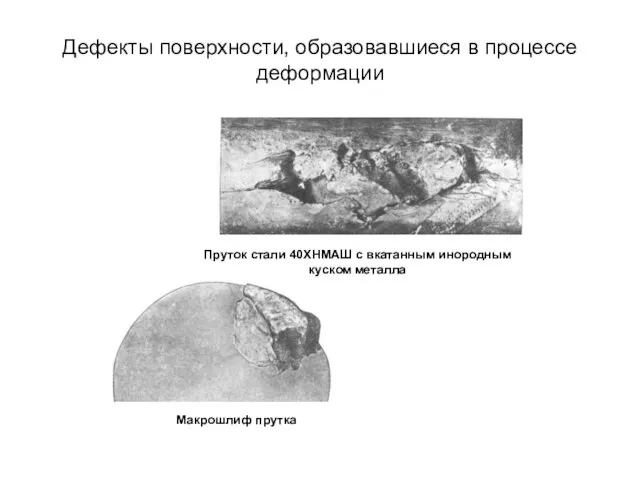

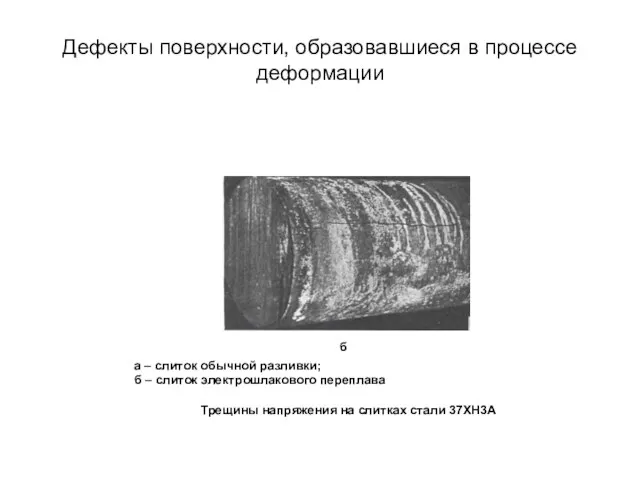

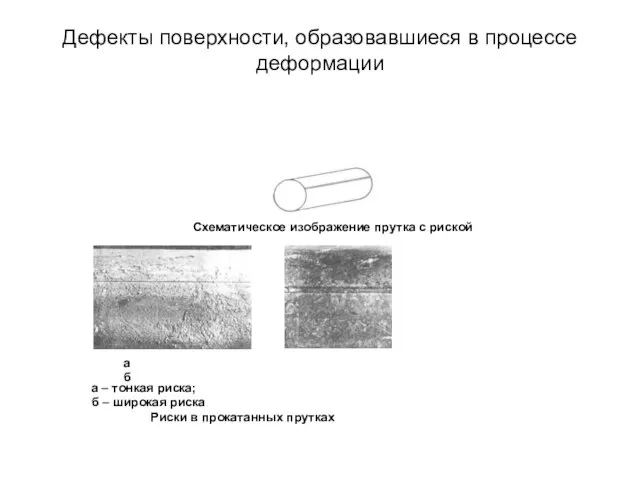

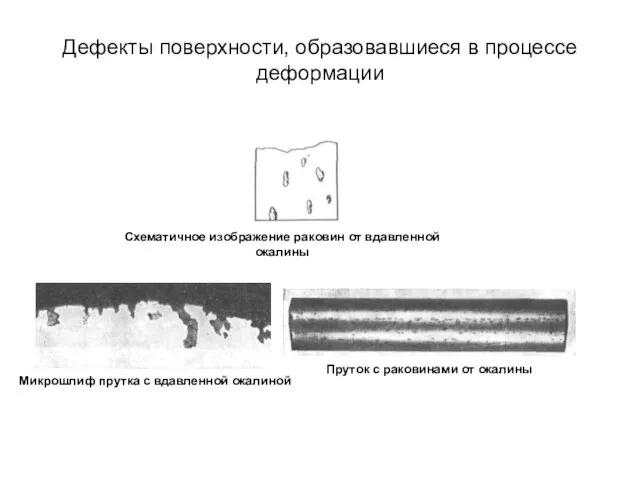

Слайд 76Дефекты поверхности, образовавшиеся в процессе деформации

Слайд 77Дефекты поверхности, образовавшиеся в процессе деформации

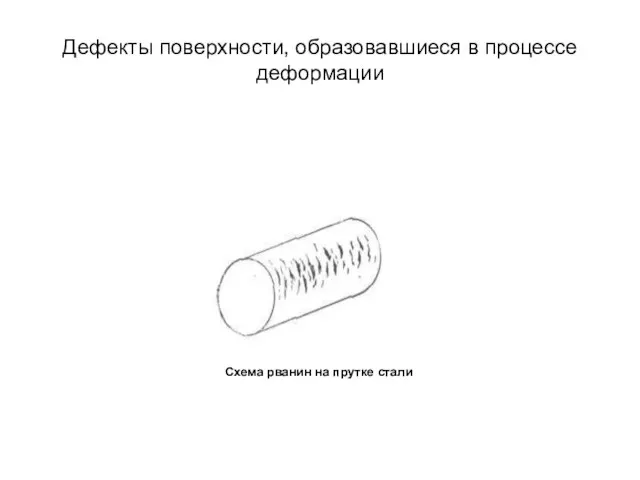

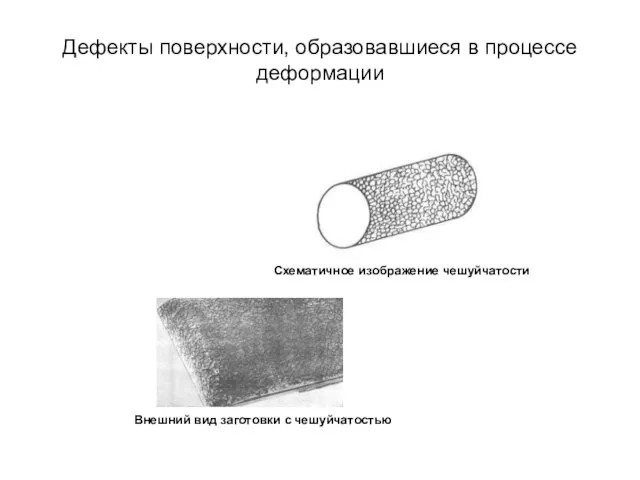

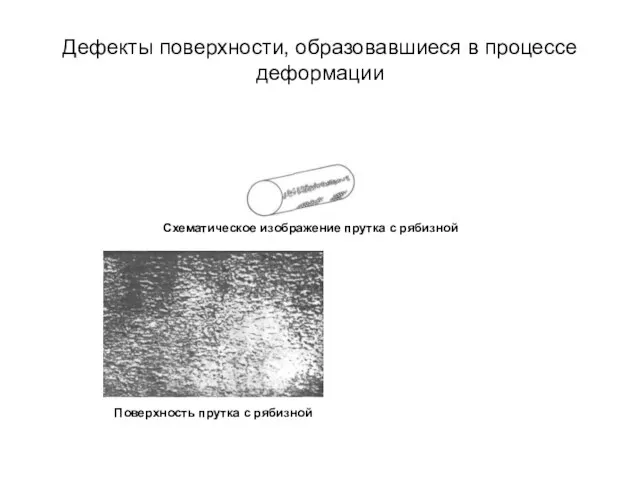

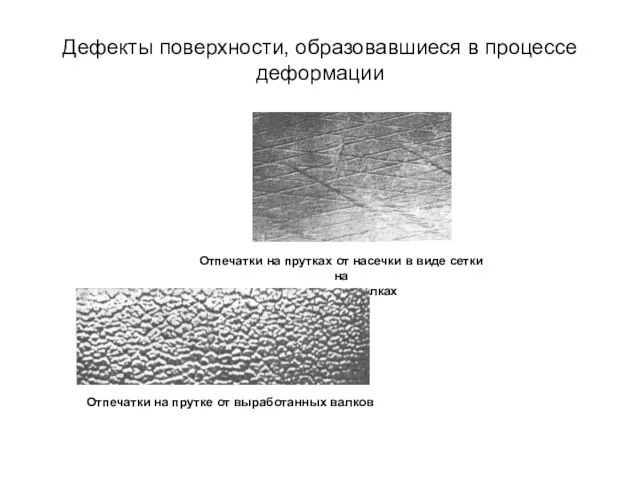

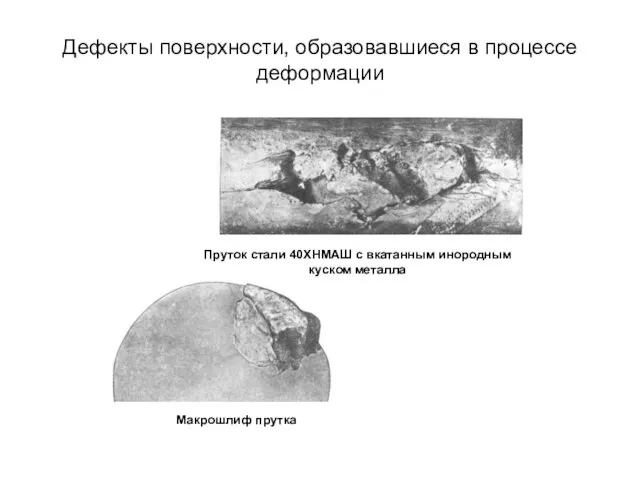

Слайд 78Дефекты поверхности, образовавшиеся в процессе деформации

Слайд 79Дефекты поверхности, образовавшиеся в процессе деформации

Слайд 80Дефекты поверхности, образовавшиеся в процессе деформации

Слайд 81Дефекты поверхности, образовавшиеся в процессе деформации

Слайд 82Дефекты поверхности, образовавшиеся в процессе деформации

Слайд 83Дефекты поверхности, образовавшиеся в процессе деформации

Слайд 84Дефекты поверхности, образовавшиеся в процессе деформации

Слайд 85Дефекты поверхности, образовавшиеся в процессе деформации

Слайд 86Дефекты поверхности, образовавшиеся в процессе деформации

Слайд 87Дефекты поверхности, образовавшиеся в процессе деформации

Слайд 88Дефекты поверхности, образовавшиеся в процессе деформации

Слайд 89Дефекты поверхности, образовавшиеся в процессе деформации

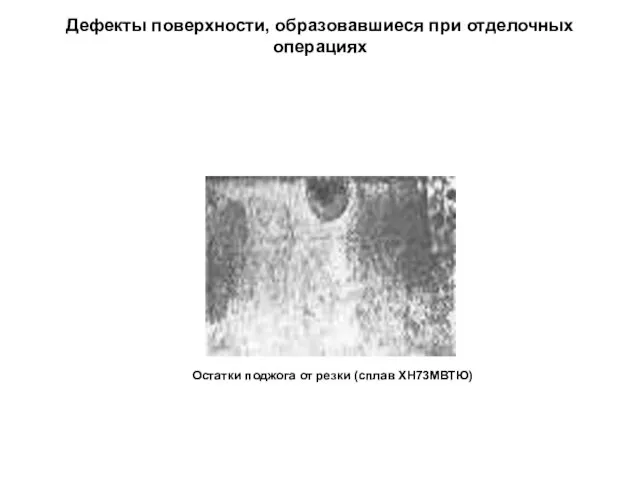

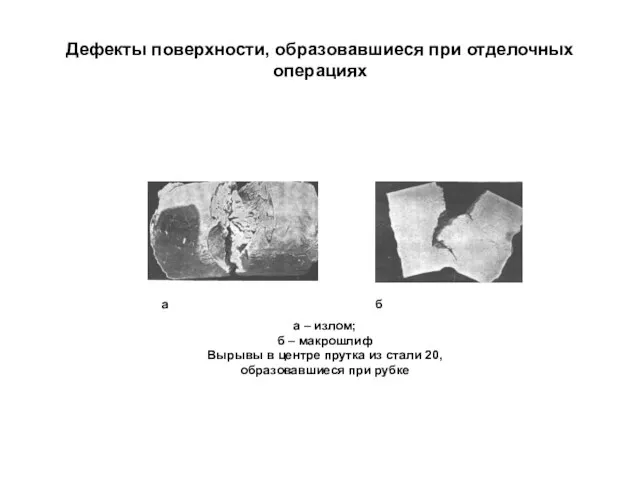

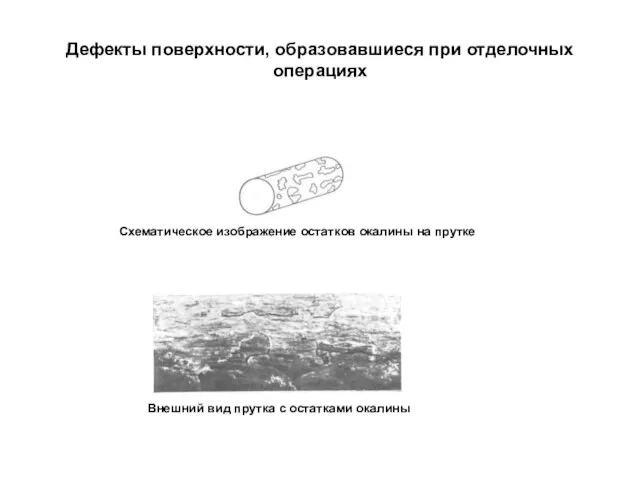

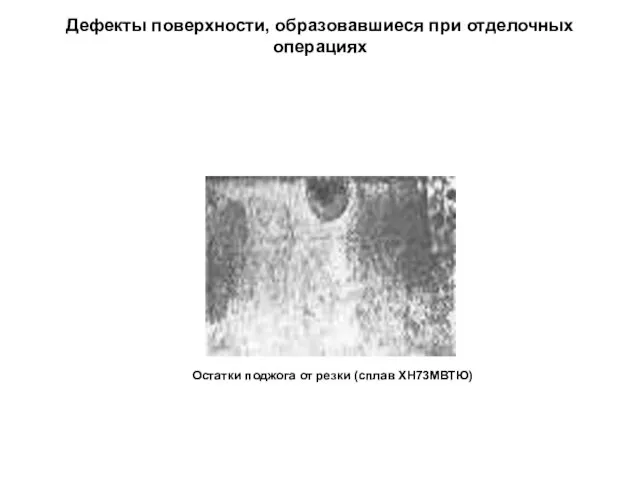

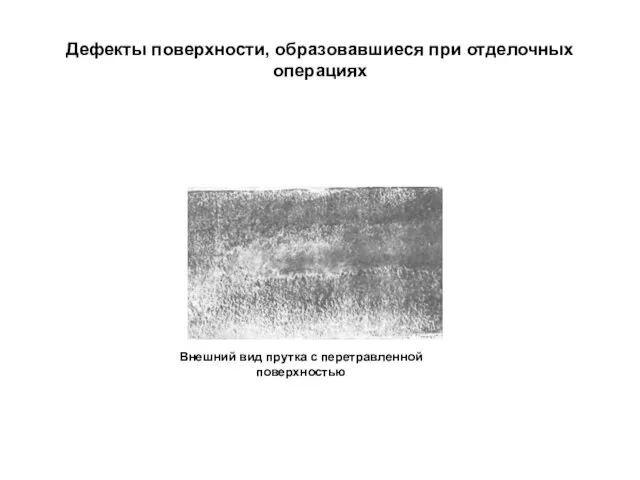

Слайд 90Дефекты поверхности, образовавшиеся при отделочных

операциях

Слайд 91Дефекты поверхности, образовавшиеся при отделочных

операциях

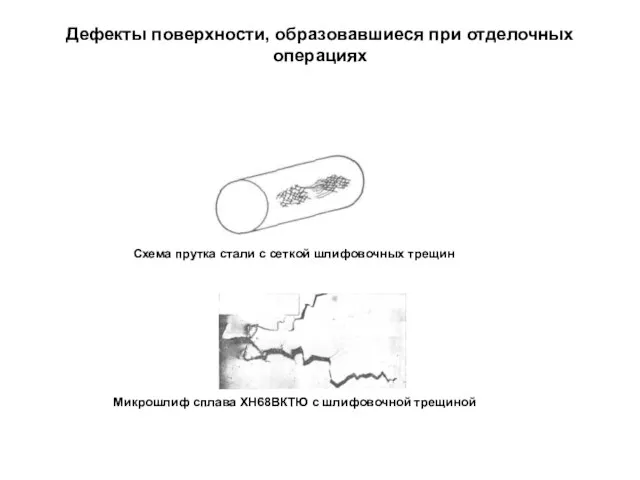

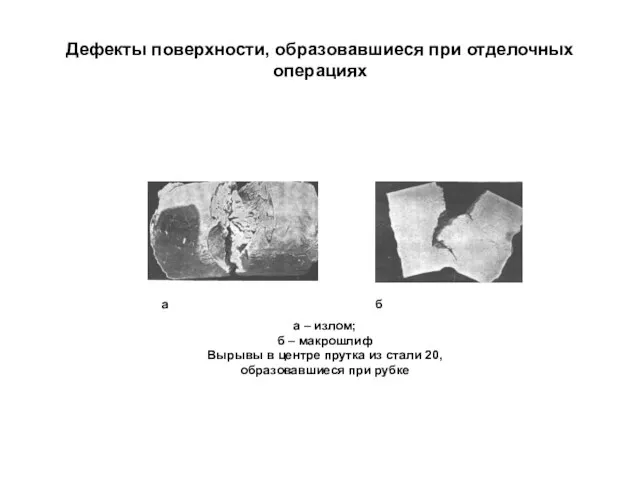

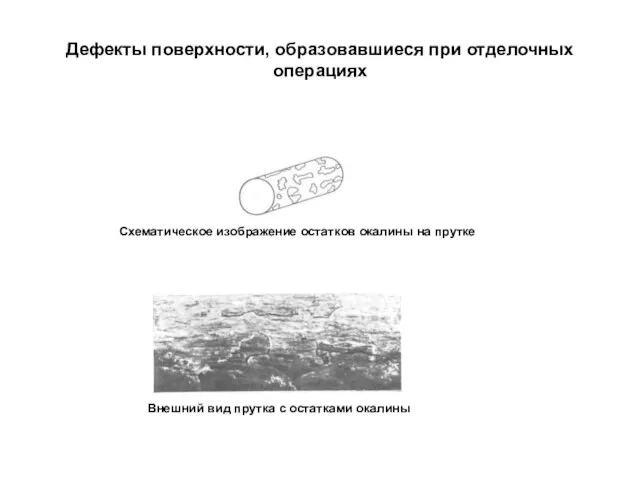

Слайд 92Дефекты поверхности, образовавшиеся при отделочных

операциях

Слайд 93Дефекты поверхности, образовавшиеся при отделочных

операциях

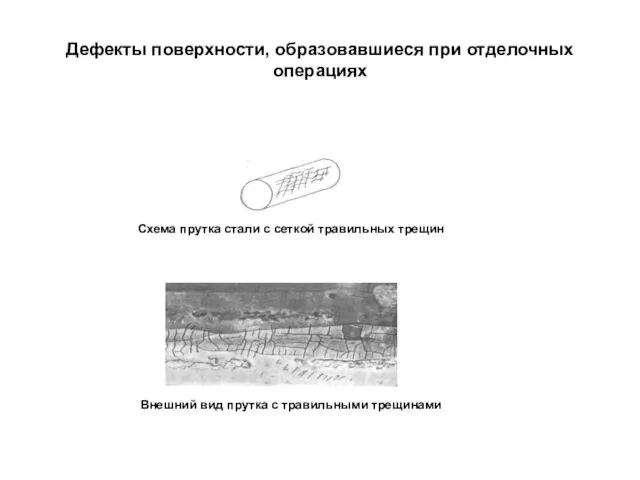

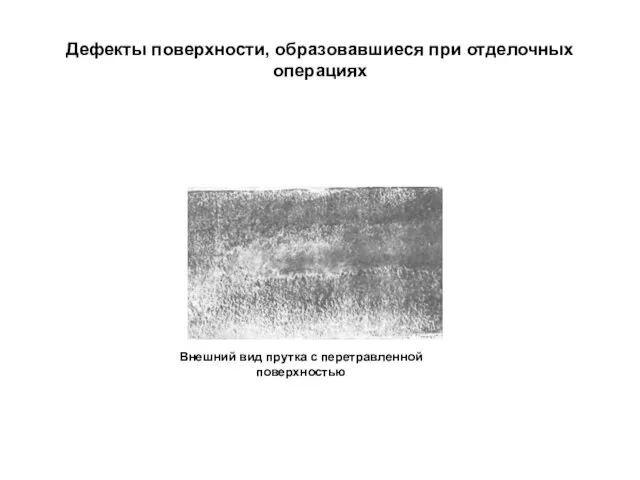

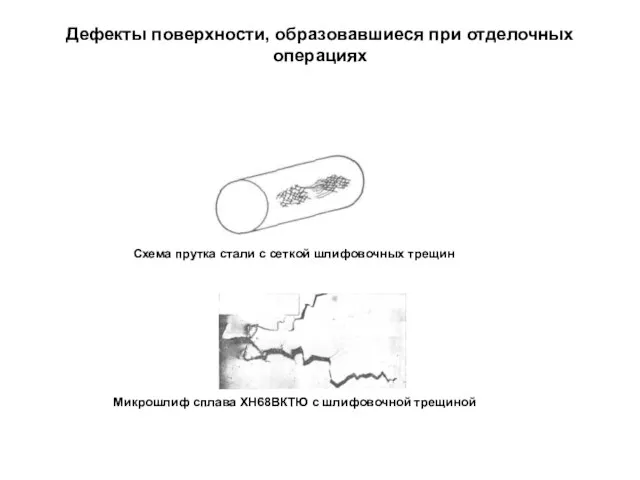

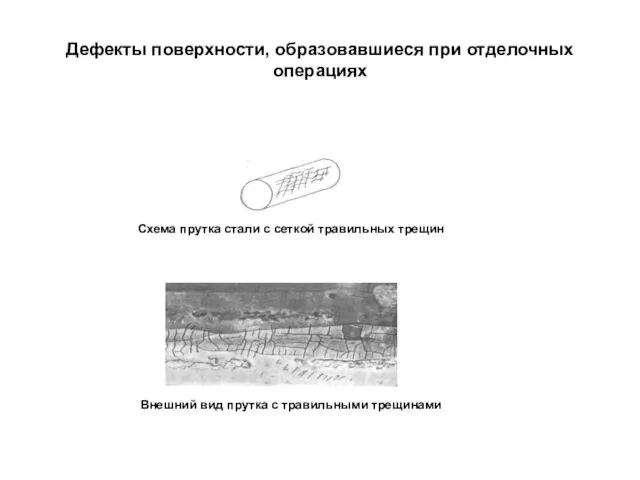

Слайд 94Дефекты поверхности, образовавшиеся при отделочных

операциях

Слайд 95Дефекты поверхности, образовавшиеся при отделочных

операциях

Факультет Менеджмента и маркетинга

Факультет Менеджмента и маркетинга КАК УСПЕШНО ПРОЙТИ ИНТЕРВЬЮ

КАК УСПЕШНО ПРОЙТИ ИНТЕРВЬЮ  LDPR

LDPR Министерство природных ресурсов Пермского края О ходе реализации Закона Пермского края от 28.12.2007 № 177-ПК «О краевой целевой прогр

Министерство природных ресурсов Пермского края О ходе реализации Закона Пермского края от 28.12.2007 № 177-ПК «О краевой целевой прогр КООРДИНАТНАЯ ПЛОСКОСТЬ

КООРДИНАТНАЯ ПЛОСКОСТЬ Основные правила электробезопасности

Основные правила электробезопасности Аренда, прокат, обслуживание, доставка развлекательных и спортивных аттракционов

Аренда, прокат, обслуживание, доставка развлекательных и спортивных аттракционов Работа над комментарием к сформулированной проблеме текста

Работа над комментарием к сформулированной проблеме текста Анализ развития сферы жилищно-коммунального хозяйства, разработка предложений по благоустройству территории

Анализ развития сферы жилищно-коммунального хозяйства, разработка предложений по благоустройству территории 6 шагов по окраске напечатанных моделей

6 шагов по окраске напечатанных моделей Composting in climatic chamber (ENG)

Composting in climatic chamber (ENG) ИХН

ИХН Слабогорючие пластики CLEAF

Слабогорючие пластики CLEAF Серебряный век русской культуры

Серебряный век русской культуры Школа компетентного родителя

Школа компетентного родителя Механизмы и приёмы коррекционного воздействия

Механизмы и приёмы коррекционного воздействия Особенности русского меркантилизма

Особенности русского меркантилизма Репортажная и жанровая съемка

Репортажная и жанровая съемка Час общения

Час общения Прикладное искусство

Прикладное искусство Особенности реализации пропедевтического курса информатики в сельской школе

Особенности реализации пропедевтического курса информатики в сельской школе План работы на 2011 – 2012 учебный год

План работы на 2011 – 2012 учебный год Автомобили дымоудаления

Автомобили дымоудаления Библиометрический анализ документопотока российских и белорусских ученых в контексте общемировых научно-интеграционных проце

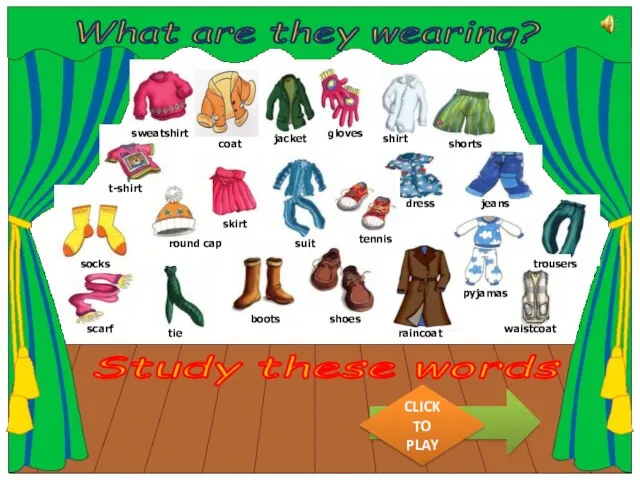

Библиометрический анализ документопотока российских и белорусских ученых в контексте общемировых научно-интеграционных проце What are they wearing gtame

What are they wearing gtame Нормативные правовые документы в области энергосбережения и повышения энергетической эффективности

Нормативные правовые документы в области энергосбережения и повышения энергетической эффективности Презентация на тему Отряд воробьинообразные

Презентация на тему Отряд воробьинообразные  МОУ Казачемысская СОШТатарского районаНовосибирской областиКонкурсная программа«Папа, мама, я – спортивная семья»Составите

МОУ Казачемысская СОШТатарского районаНовосибирской областиКонкурсная программа«Папа, мама, я – спортивная семья»Составите