Слайд 2

Лекция № 1

Физико-механические свойства сыпучих материалов.

Общие сведения об измельчении.

Способы измельчения материалов.

Теории измельчения.

Слайд 3

Под сыпучим материалом понимают сыпучую среду, состоящую из твердых частиц произвольной формы,

находящихся в контакте. Пространство между частицами может быть заполнено газом или жидкостью.

Между частицами сыпучего материала могут возникать силы взаимного притяжения. В этом случае сыпучий материал называют связанным. В идеальном сыпучем материале силы связи между частицами отсутствуют.

Технический сыпучий материал – это полидисперсная система, состоящая из частиц различной формы и размеров. Основным размером частиц неправильной формы принято считать средний диаметр частиц исследуемой порции материала.

Слайд 4

В зависимости от среднего диаметра частиц различают следующие состояния сыпучего материала:

-

пылевидное (d ≤ 0,05 мм);

- порошкообразное (0,05 мм < d ≤ 0,5 мм);

- мелкозернистое (0,5 мм < d ≤ 2 мм);

- крупнозернистое (2 мм < d ≤ 10 мм);

- кусковое (d > 10 мм).

Насыпной плотностью ρн смеси частиц твердого (сыпучего) материала называют массу единицы объема сыпучего материала при свободном засыпании в измерительный стакан.

Между истинной плотностью ρ и насыпной плотностью ρн существует связь:

ρн = ρ(1- ε), ε = Vсв/V ,

где ε – порозность смеси частиц твердого материала, равная отношению объема свободного пространства Vсв между частицами к полному объему V .

Слайд 5Насыпная плотность сыпучего материала зависит от размера составляющих его частиц, влажности, плотности

укладки частиц в слое.

Она не остается постоянной даже при покое сыпучего материала.

Под влиянием вибраций стенок сосуда сыпучий материал со временем уплотняется и его насыпная плотность достигает некоторого предельного значения ρmax. В процессе движения, перемещения, смешения, наоборот, происходит разрыхление материала. Насыпная плотность при этом уменьшается, приближаясь к предельному значению ρmin. Отношение ρmax/ ρmin для некоторых материалов достигает значений 1,52.

Слайд 6По величине насыпной плотности различают сыпучие материалы:

- лёгкие (ρн < 600

кг/м3);

- средние (600 < ρн < 1100 кг/м3);

- тяжёлые (1100 < ρн < 2000 кг/м3);

- весьма тяжелые (ρн > 2000 кг/м3).

Слайд 7Углом естественного откоса α называют угол наклона образующей конуса из сыпучего материала

к горизонтальной подложке, на которую свободно вытекла из воронки порция этого материала.

При определении угла α исследуемый сыпучий материал выпускают из воронки на горизонтальную площадку, в результате чего там образуется конус из материала. Для связных сыпучих материалов существует минимальный диаметр отверстия воронки, при котором над ним образуется устойчивый свод из частиц сыпучего материала, препятствующий их истечению из отверстия.

Угол α определяет подвижность сыпучего материала, его необходимо учитывать при конструировании лотков, выпускных конических частей бункеров.

Значения угла α колеблются от 25 до 44°.

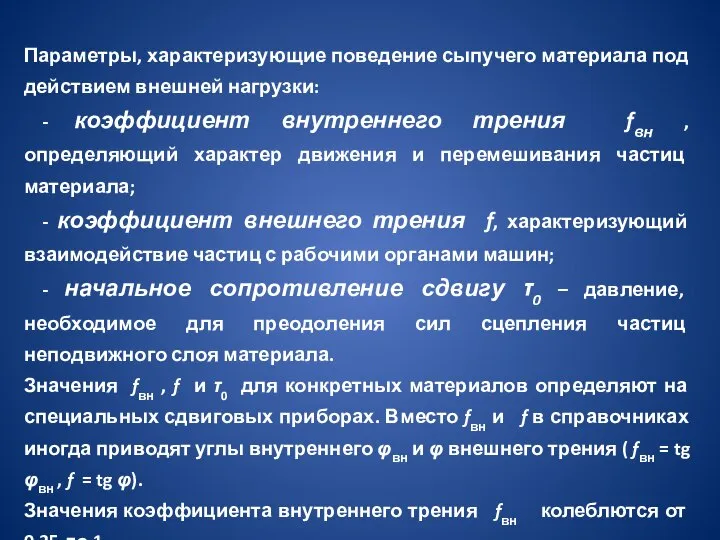

Слайд 8Параметры, характеризующие поведение сыпучего материала под действием внешней нагрузки:

- коэффициент внутреннего

трения fвн , определяющий характер движения и перемешивания частиц материала;

- коэффициент внешнего трения f, характеризующий взаимодействие частиц с рабочими органами машин;

- начальное сопротивление сдвигу τ0 – давление, необходимое для преодоления сил сцепления частиц неподвижного слоя материала.

Значения fвн , f и τ0 для конкретных материалов определяют на специальных сдвиговых приборах. Вместо fвн и f в справочниках иногда приводят углы внутреннего φвн и φ внешнего трения ( fвн = tg φвн , f = tg φ).

Значения коэффициента внутреннего трения fвн колеблются от 0,35 до 1.

Значения коэффициента внешнего трения (по стали) f колеблются от 0,28 до 0,78.

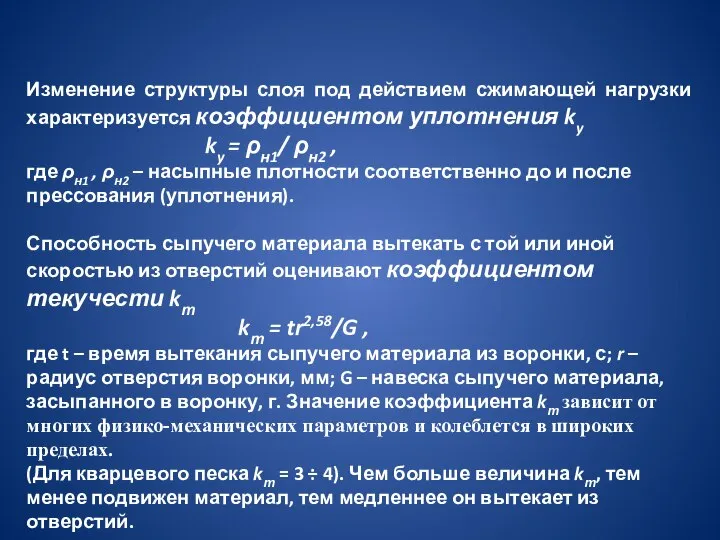

Слайд 9Изменение структуры слоя под действием сжимающей нагрузки характеризуется коэффициентом уплотнения ky

ky

= ρн1/ ρн2 ,

где ρн1 , ρн2 – насыпные плотности соответственно до и после прессования (уплотнения).

Способность сыпучего материала вытекать с той или иной скоростью из отверстий оценивают коэффициентом текучести kт

kт = tr2,58/G ,

где t – время вытекания сыпучего материала из воронки, с; r – радиус отверстия воронки, мм; G – навеска сыпучего материала, засыпанного в воронку, г. Значение коэффициента kт зависит от многих физико-механических параметров и колеблется в широких пределах.

(Для кварцевого песка kт = 3 ÷ 4). Чем больше величина kт, тем менее подвижен материал, тем медленнее он вытекает из отверстий.

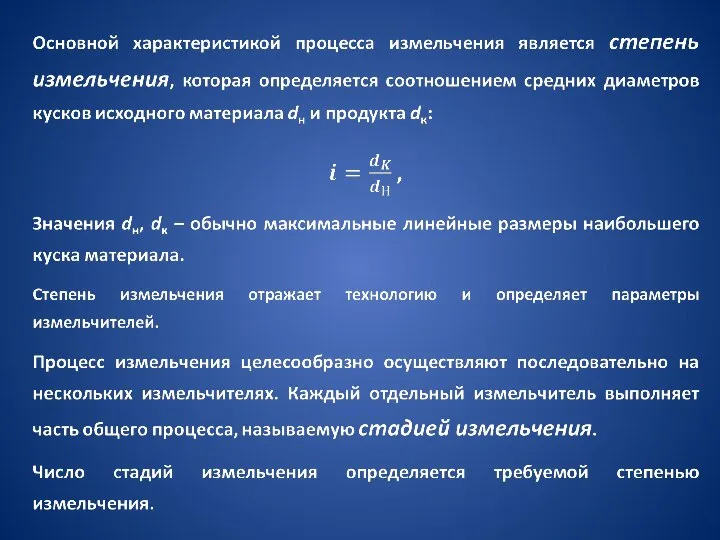

Слайд 11Общие сведения об измельчении

Измельчением называют процесс разрушения кусков твердого материала при критических

внутренних напряжениях, создаваемых в результате какого-либо нагружения и превышающих соответствующий предел прочности. Напряжения в материале могут создаваться механическим нагружением, температурными воздействиями, ультразвуковыми колебаниями и др. Наибольшее применение в современном производстве имеют механические способы измельчения.

Слайд 12Измельчение делят на дробление и помол, а машины, применяемые для этих целей,

называются дробилками и мельницами. В зависимости от размеров частиц продукта (конечного размера частиц dк) различают следующие виды измельчения:

- дробление крупное (100 < dк < 350 мм);

- среднее (40 < dк < 100 мм);

- мелкое (5 < dк < 40 мм);

- помол грубый (0,1 < dк < 5 мм);

- средний (0,05 < dк < 0,1 мм);

- тонкий (0,001< dк < 0,05 мм);

- сверхтонкий (dк< 0,001мм).

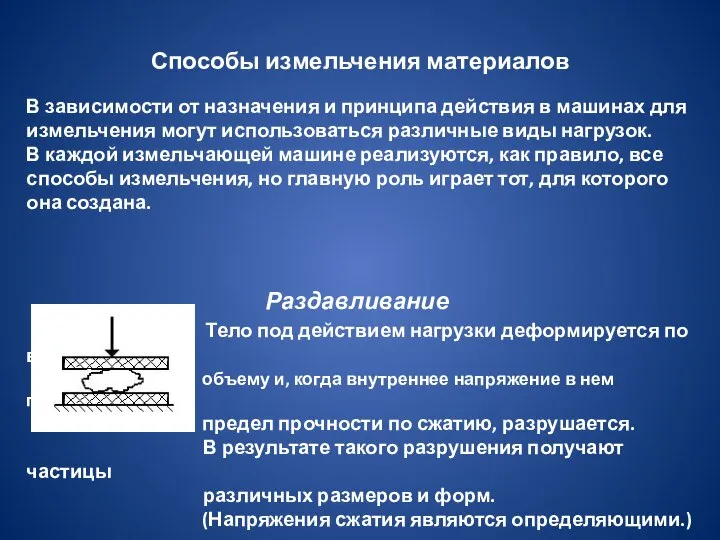

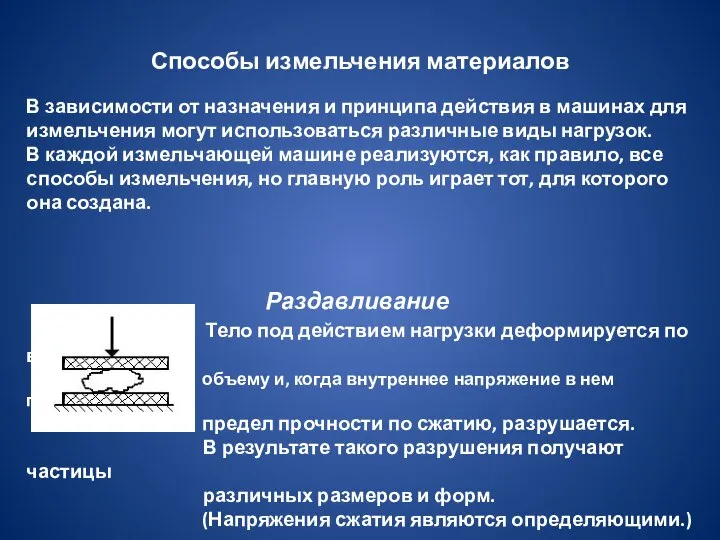

Слайд 14Способы измельчения материалов

В зависимости от назначения и принципа действия в машинах для

измельчения могут использоваться различные виды нагрузок.

В каждой измельчающей машине реализуются, как правило, все способы измельчения, но главную роль играет тот, для которого она создана.

Раздавливание

Тело под действием нагрузки деформируется по всему

объему и, когда внутреннее напряжение в нем превысит

предел прочности по сжатию, разрушается.

В результате такого разрушения получают частицы

различных размеров и форм.

(Напряжения сжатия являются определяющими.)

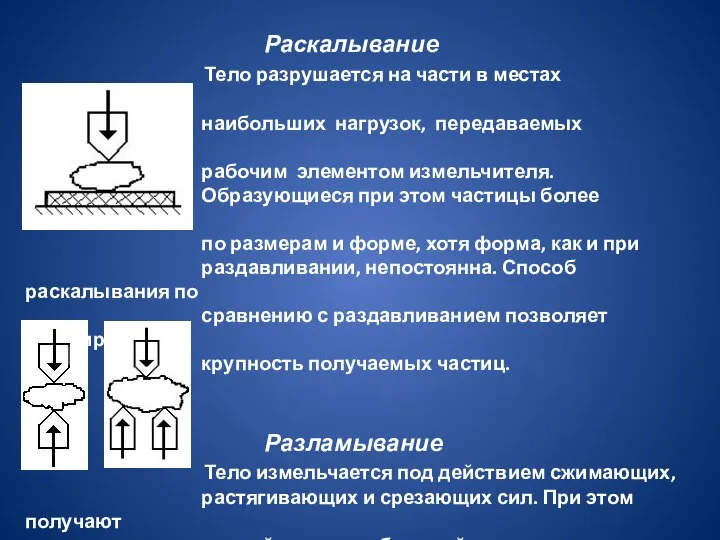

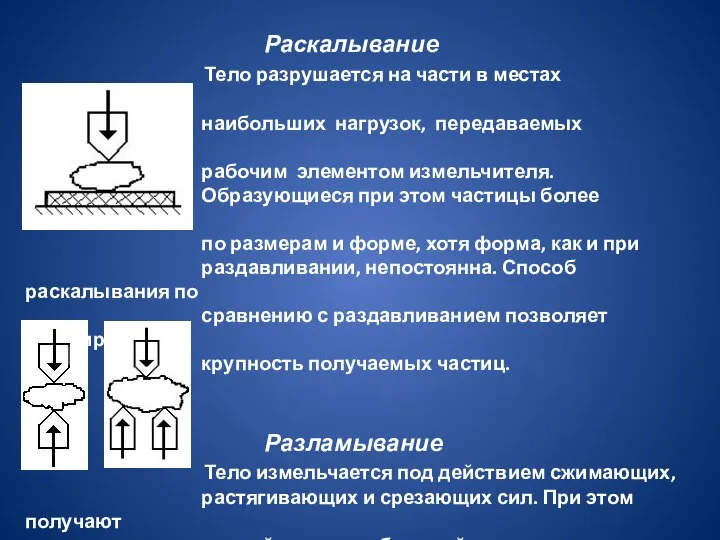

Слайд 15 Раскалывание

Тело разрушается на части в местах концентрации

наибольших нагрузок, передаваемых

клинообразным

рабочим элементом измельчителя.

Образующиеся при этом частицы более однородны

по размерам и форме, хотя форма, как и при

раздавливании, непостоянна. Способ раскалывания по

сравнению с раздавливанием позволяет регулировать

крупность получаемых частиц.

Разламывание

Тело измельчается под действием сжимающих,

растягивающих и срезающих сил. При этом получают

мелкий порошкообразный продукт.

Истирание в комбинации с раздавливанием – один

из наиболее экономичных способов измельчения.

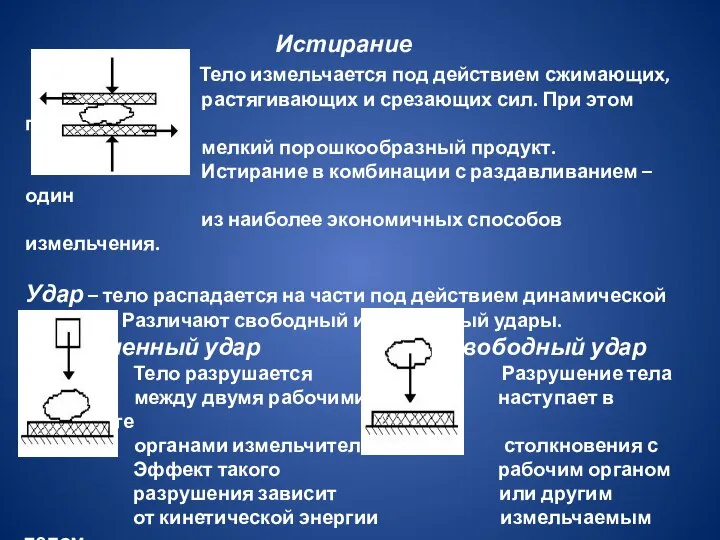

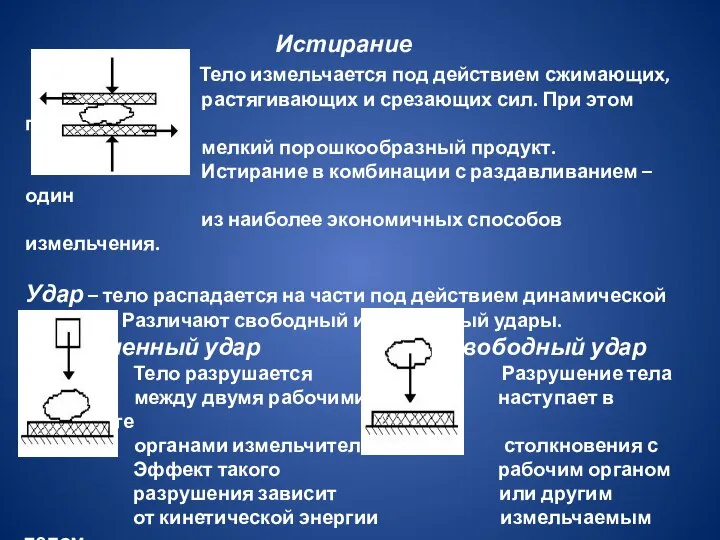

Слайд 16 Истирание

Тело измельчается под действием сжимающих,

растягивающих и срезающих

сил. При этом получают

мелкий порошкообразный продукт.

Истирание в комбинации с раздавливанием – один

из наиболее экономичных способов измельчения.

Удар – тело распадается на части под действием динамической нагрузки. Различают свободный и стесненный удары.

Стесненный удар Свободный удар

Тело разрушается Разрушение тела

между двумя рабочими наступает в результате

органами измельчителя. столкновения с

Эффект такого рабочим органом

разрушения зависит или другим

от кинетической энергии измельчаемым телом.

ударяющего тела. Эффект такого

разрушения

определяется скоростью

их столкновения.

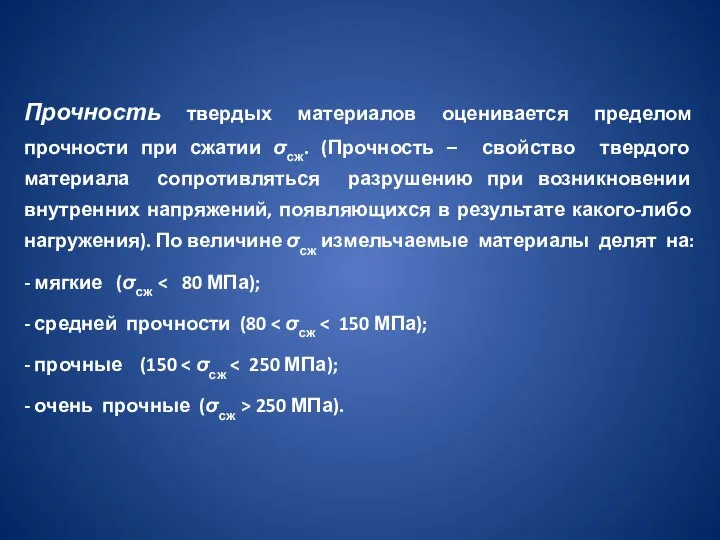

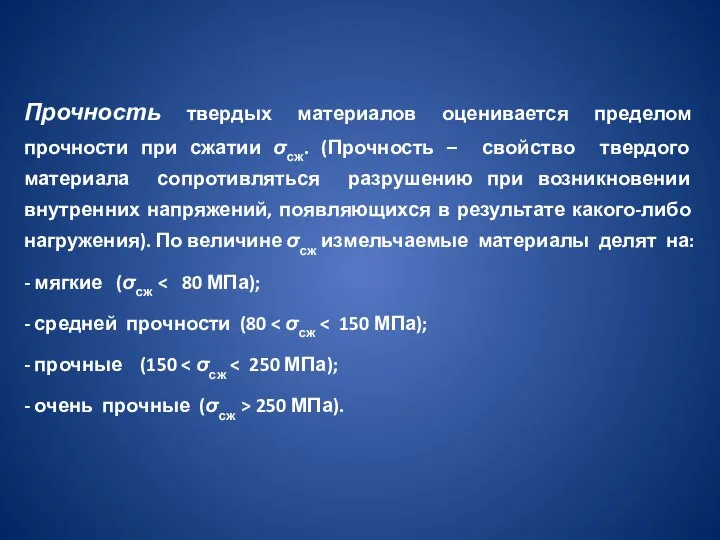

Слайд 17Прочность твердых материалов оценивается пределом прочности при сжатии σсж. (Прочность – свойство

твердого материала сопротивляться разрушению при возникновении внутренних напряжений, появляющихся в результате какого-либо нагружения). По величине σсж измельчаемые материалы делят на:

- мягкие (σсж < 80 МПа);

- средней прочности (80 < σсж < 150 МПа);

- прочные (150 < σсж < 250 МПа);

- очень прочные (σсж > 250 МПа).

Презентация на тему Французский классицизм XVII века

Презентация на тему Французский классицизм XVII века  Осадки

Осадки Православная педагогикаПринципы православной педагогики

Православная педагогикаПринципы православной педагогики Вторая встреча. Миллион с Аязом 12-13 января

Вторая встреча. Миллион с Аязом 12-13 января Совершенствование организационно-правового статуса государственных внебюджетных фондов Российской Федерации

Совершенствование организационно-правового статуса государственных внебюджетных фондов Российской Федерации Пэчворк. Мозайкины лоскутики

Пэчворк. Мозайкины лоскутики Презентация на тему Религия и язык как явление культуры

Презентация на тему Религия и язык как явление культуры «Сервисы Веб 2.0 в практике работы педагога»

«Сервисы Веб 2.0 в практике работы педагога» Прионные болезни человека

Прионные болезни человека Разработка урока английского языка в 9 классе.

Разработка урока английского языка в 9 классе. Варианты страхования квартиры

Варианты страхования квартиры Презентация на тему Государство на берегах реки Нил - Египет

Презентация на тему Государство на берегах реки Нил - Египет Металлы и металлические сплавы

Металлы и металлические сплавы Презентация на тему Виды Энергии

Презентация на тему Виды Энергии  Знаменитые Социнцы

Знаменитые Социнцы ПРЕДЧУВСТВИЕ КАТАСТРОФЫ

ПРЕДЧУВСТВИЕ КАТАСТРОФЫ Традиционная кадриль

Традиционная кадриль Перечень болезней, являющихся причинами острых желудочно-кишечных кровотечений

Перечень болезней, являющихся причинами острых желудочно-кишечных кровотечений Если годами не пью, то помню о Ней, проклятой, с утра до ночи. С.Довлатов

Если годами не пью, то помню о Ней, проклятой, с утра до ночи. С.Довлатов Описание продукта

Описание продукта Метод ассоциаций

Метод ассоциаций Презентация на тему Наш великий могучий русский язык

Презентация на тему Наш великий могучий русский язык  Контроль рекламы и недобросовестной конкуренции

Контроль рекламы и недобросовестной конкуренции Евангелизм точка da!

Евангелизм точка da! Графическая система

Графическая система  УРОК В НАЧАЛЬНОЙ ШКОЛЕ В АСПЕКТЕ СОДЕРЖАНИЯ ФГОС II ПОКОЛЕНИЯ - презентация для начальной школы_

УРОК В НАЧАЛЬНОЙ ШКОЛЕ В АСПЕКТЕ СОДЕРЖАНИЯ ФГОС II ПОКОЛЕНИЯ - презентация для начальной школы_ Манипулирование и способы противостояния

Манипулирование и способы противостояния Как предотвратить образование угрей

Как предотвратить образование угрей