Содержание

- 2. ФРЕЗЕРОВАНИЕ Фрезерованием обрабатывают: - плоские открытые горизонтальные, вертикальные и наклонные поверхности; - прямоугольные выступы и полуоткрытые

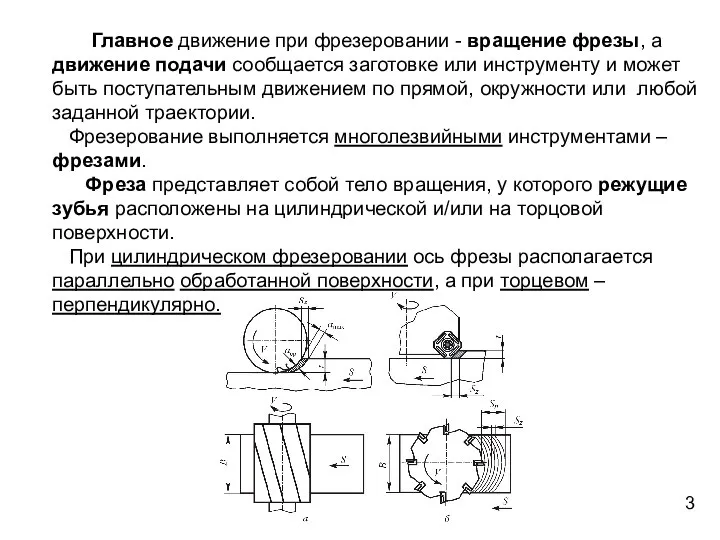

- 3. Главное движение при фрезеровании - вращение фрезы, а движение подачи сообщается заготовке или инструменту и может

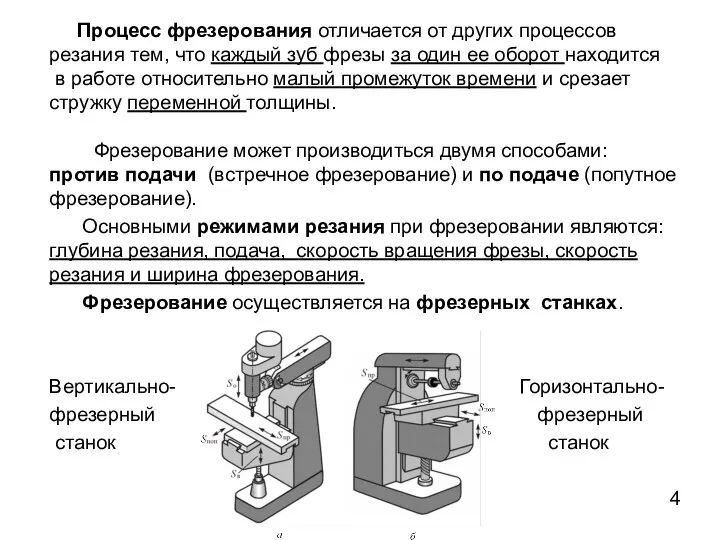

- 4. Процесс фрезерования отличается от других процессов резания тем, что каждый зуб фрезы за один ее оборот

- 5. Существуют: цилиндрические, торцовые, угловые, концевые, дисковые, прорезные, пазовые, пальцевые, фасонные, шпоночные, червячные, резьбовые и другие специальные

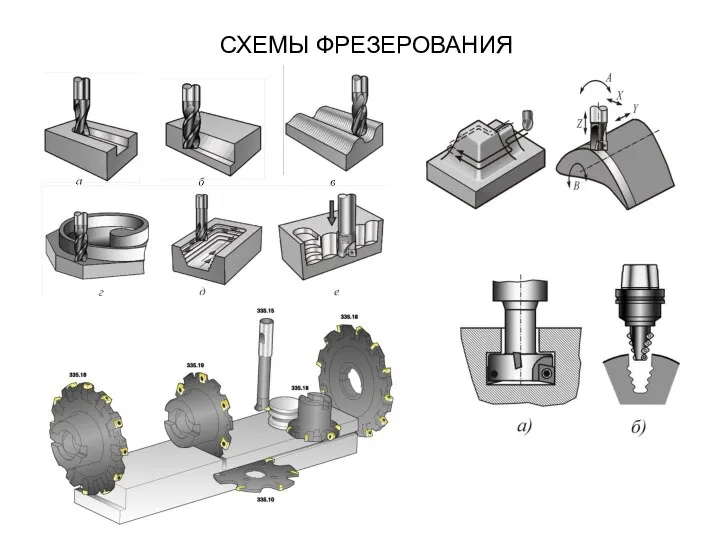

- 6. СХЕМЫ ФРЕЗЕРОВАНИЯ

- 7. СВЕРЛЕНИЕ, ЗЕНКЕРОВАНИЕ, РАЗВЕРТЫВАНИЕ Сверление – это процесс образования в сплошном материале сквозного или глухого цилиндрического отверстия

- 8. Особенности сверления: 1. Резание ведется инструментом, передний угол которого различен в разных точках режущего лезвия. 2.

- 9. НАРЕЗАНИЕ РЕЗЬБЫ Нарезание резьбы – процесс образования резьбы на наружных и внутренних поверхностях деталей резанием. Нарезание

- 10. ПРОТЯГИВАНИЕ Протягивание применяется как окончательный вид обработки деталей, обеспечивающий высокую точность размеров и качество обработанных поверхностей.

- 11. ПРОТЯГИВАНИЕ Протяжки протягиваются через обрабатываемое изделие, а прошивки продавливаются (прошиваются) через него. Главным движением является движение

- 12. Внутреннее протягивание применяют для обработки различных отверстий, например квадратных, многогранных, шлицевых с различными профилями прямых и

- 13. СТРОГАНИЕ И ДОЛБЛЕНИЕ Строгание и долбление применяют для обработки плоскостей и несложных фасонных поверхностей с прямолинейными

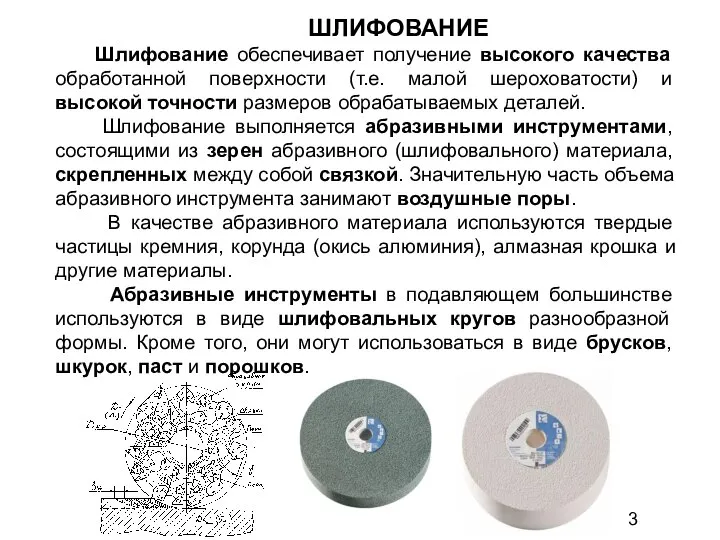

- 14. ШЛИФОВАНИЕ Шлифование обеспечивает получение высокого качества обработанной поверхности (т.е. малой шероховатости) и высокой точности размеров обрабатываемых

- 15. Процесс резания при шлифовании можно рассматривать как фрезерование многозубой фрезой с высокой скоростью. Каждое единичное абразивное

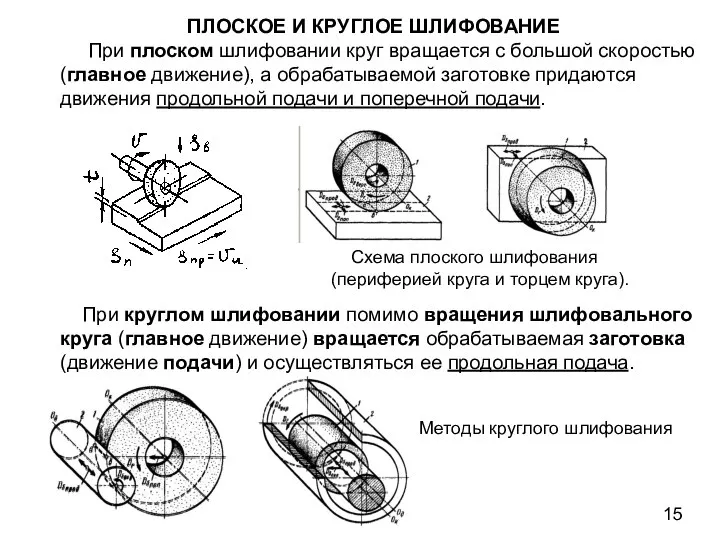

- 16. ПЛОСКОЕ И КРУГЛОЕ ШЛИФОВАНИЕ При плоском шлифовании круг вращается с большой скоростью (главное движение), а обрабатываемой

- 17. Плоское шлифование Круглое шлифование

- 19. Скачать презентацию

По страницам великой жизни. Л.Н. Толстой – человек, мыслитель, писатель. (1828-1910)

По страницам великой жизни. Л.Н. Толстой – человек, мыслитель, писатель. (1828-1910) Культура

Культура Приметы и суеверия. Les superstitions et les présages

Приметы и суеверия. Les superstitions et les présages Художественная роспись по дереву.

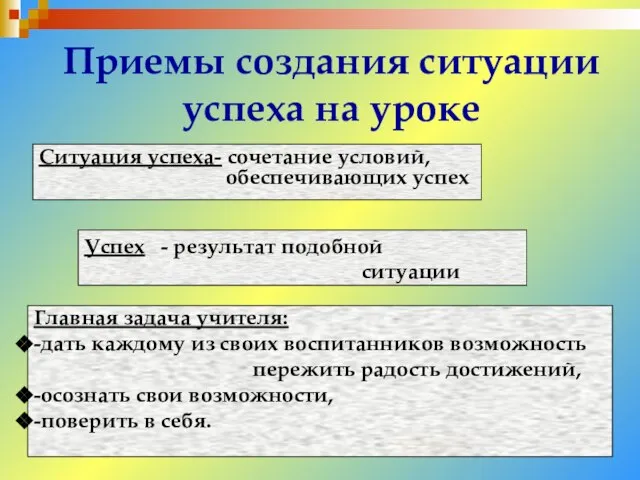

Художественная роспись по дереву. Приемы создания ситуации успеха на уроке

Приемы создания ситуации успеха на уроке Роль инновационных образовательных учреждений в реализации Национальной образовательной инициативы «НАША НОВАЯ ШКОЛА»

Роль инновационных образовательных учреждений в реализации Национальной образовательной инициативы «НАША НОВАЯ ШКОЛА» Федоскинская лаковая миниатюра

Федоскинская лаковая миниатюра I on a global world

I on a global world Передвижение в стебле воды с растворенными в ней веществами

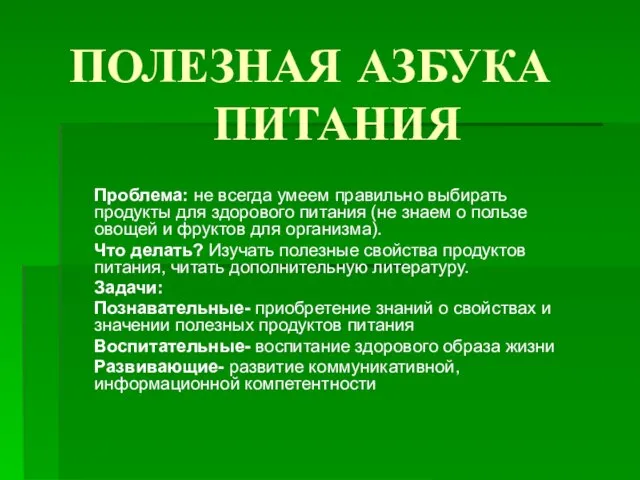

Передвижение в стебле воды с растворенными в ней веществами Полезная азбука питания

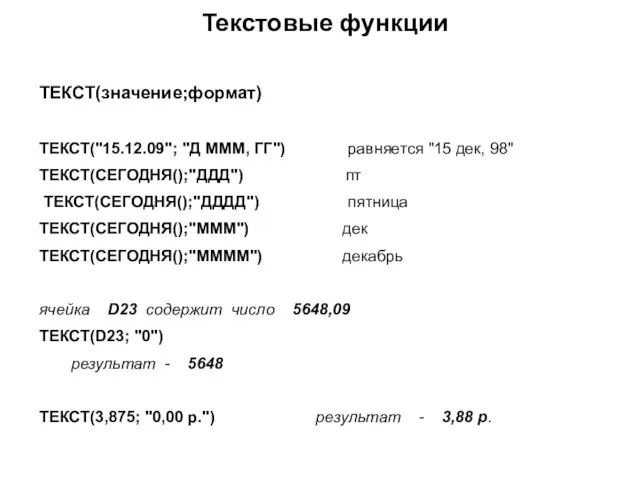

Полезная азбука питания Текстовые функции

Текстовые функции Виртуальные деструкторы. Виртуальные конструкторы

Виртуальные деструкторы. Виртуальные конструкторы ОСНОВНЫЕ КОМПОНЕНТЫ И УЗЛЫ ЭЛЕКТРОННЫХ УСТРОЙСТВ

ОСНОВНЫЕ КОМПОНЕНТЫ И УЗЛЫ ЭЛЕКТРОННЫХ УСТРОЙСТВ  Гжель - русский народный

Гжель - русский народный МОУ «Буторлинская школа» Универсальные Учебные Действия у

МОУ «Буторлинская школа» Универсальные Учебные Действия у Обоснование выбора застройщика/подрядчика энергосберегающей санации

Обоснование выбора застройщика/подрядчика энергосберегающей санации Особенности управления очередями

Особенности управления очередями Презентация на тему Тренажер - Табличное умножение и деление

Презентация на тему Тренажер - Табличное умножение и деление Взаимодействие органов ГПН с государственной властью, местным самоуправлением и организациями пожарной безопасности (Тема № 9)

Взаимодействие органов ГПН с государственной властью, местным самоуправлением и организациями пожарной безопасности (Тема № 9) Тест по произведению М.Ю.Лермонтова «Песня про царя Ивана Васильевича, молодого опричника и удалого купца Калашникова

Тест по произведению М.Ю.Лермонтова «Песня про царя Ивана Васильевича, молодого опричника и удалого купца Калашникова Презентация на тему Формирование элементарных математических представлений

Презентация на тему Формирование элементарных математических представлений 37797

37797 Практика организации проектных офисов в ведущих российских банках

Практика организации проектных офисов в ведущих российских банках УРАВНЕНИЯ

УРАВНЕНИЯ Торговый центр с цокольным этажом площадью 3900 м2 в городе Саратове

Торговый центр с цокольным этажом площадью 3900 м2 в городе Саратове «ВРАТА В БУДУЩЕЕ»Художественно-просветительская программа Выставка факсимильных картин Н.К. РЕРИХА и С.Н. РЕРИХА“СТРАНА ГАРМ

«ВРАТА В БУДУЩЕЕ»Художественно-просветительская программа Выставка факсимильных картин Н.К. РЕРИХА и С.Н. РЕРИХА“СТРАНА ГАРМ Примерная основная общеобразовательная программа дошкольного образования Мир открытий

Примерная основная общеобразовательная программа дошкольного образования Мир открытий Перевод государственных услуг в электронный вид Заседание Рабочей группы Комиссии при Президенте Российской Федерации по моде

Перевод государственных услуг в электронный вид Заседание Рабочей группы Комиссии при Президенте Российской Федерации по моде