Содержание

- 2. 6. КОНТРОЛЬ СОСТОЯНИЯ МЕТАЛЛОКОНСТРУКЦИЙ И АНТИКОРРОЗИОННОГО ЛАКОКРАСОЧНОГО ПОКРЫТИЯ В период эксплуатации ВЛ контроль осуществляется путем их

- 3. 6.1. Измерение прогибов поясных уголков (рис. 7, а) Прогиб (искривление) поясных уголков в пределах панели измеряется

- 4. 6.2. Измерение местных искривлений элементов опоры (рис. 7, б) Местные искривления уголков металлоконструкций измеряются так же,

- 5. 6.3. Контроль состояния болтовых соединений Контроль осуществляется с целью выявления недозатянутых болтов или отвинтившихся гаек. Для

- 6. 6.4. Контроль состояния металлоконструкций, ослабленных сквозными отверстиями (рис. 7, в) Контроль осуществляется с целью выявления элементов,

- 7. 6.5. Контроль за образованием трещин в сварных швах Контроль осуществляется с целью выявления элементов, имеющих трещины

- 8. 6.6. Контроль коррозионного состояния металлоконструкций Контроль производится с целью определения вида коррозии, характера разрушения защитного покрытия,

- 10. Скачать презентацию

Слайд 26. КОНТРОЛЬ СОСТОЯНИЯ МЕТАЛЛОКОНСТРУКЦИЙ И АНТИКОРРОЗИОННОГО ЛАКОКРАСОЧНОГО ПОКРЫТИЯ

В период эксплуатации ВЛ контроль

6. КОНТРОЛЬ СОСТОЯНИЯ МЕТАЛЛОКОНСТРУКЦИЙ И АНТИКОРРОЗИОННОГО ЛАКОКРАСОЧНОГО ПОКРЫТИЯ

В период эксплуатации ВЛ контроль

Осмотры проводятся с целью качественной уценки состояния металлоконструкций и защитного лакокрасочного покрытия.

При осмотре выявляются следующие неисправности и дефекты:

деформация элементов опоры;

дефекты сварных швов;

коррозия деталей опоры;

дефекты болтовых и заклепочных соединений;

разрушение лакокрасочного или цинкового покрытия;

неплотное прилегание элементов опоры, несоответствие диаметров гаек диаметрам анкерных болтов, отсутствие гаек на анкерных болтах;

повреждения металлоконструкций.

По результатам осмотров определяется необходимость в проведении обследования.

При обследовании кроме качественной оценки производится определение количественных характеристик неисправностей путем измерений выявленных дефектов и повреждений с помощью различных инструментов и приборов.

На основе результатов обследования даются рекомендации по восстановлению и дальнейшей эксплуатации металлоконструкций.

Детальный осмотр металлоконструкций опор ВЛ, проводимый при обследовании, следует начинать с основания опоры, постепенно поднимаясь вверх по стволу опоры. При этом производится очистка обследуемых конструктивных элементов от пыли и грязи (в основном это касается башмаков опорных зон), а также от краски и продуктов коррозии. Одновременно производятся необходимые измерения.

Слайд 36.1. Измерение прогибов поясных уголков (рис. 7, а)

Прогиб (искривление) поясных уголков в

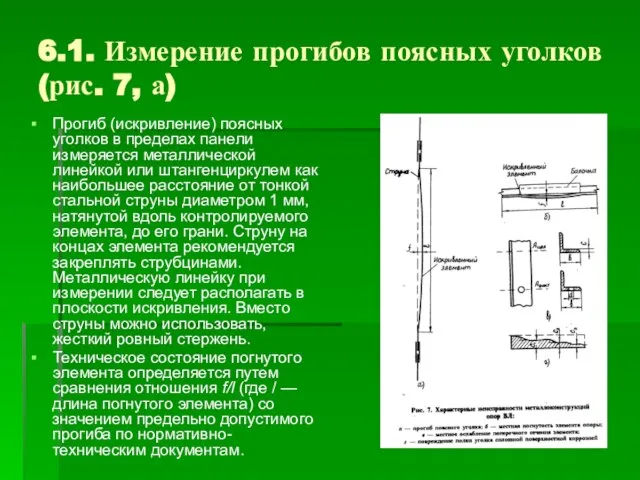

6.1. Измерение прогибов поясных уголков (рис. 7, а)

Прогиб (искривление) поясных уголков в

Техническое состояние погнутого элемента определяется путем сравнения отношения f/l (где / — длина погнутого элемента) со значением предельно допустимого прогиба по нормативно-техническим документам.

Слайд 46.2. Измерение местных искривлений элементов опоры (рис. 7, б)

Местные искривления уголков металлоконструкций

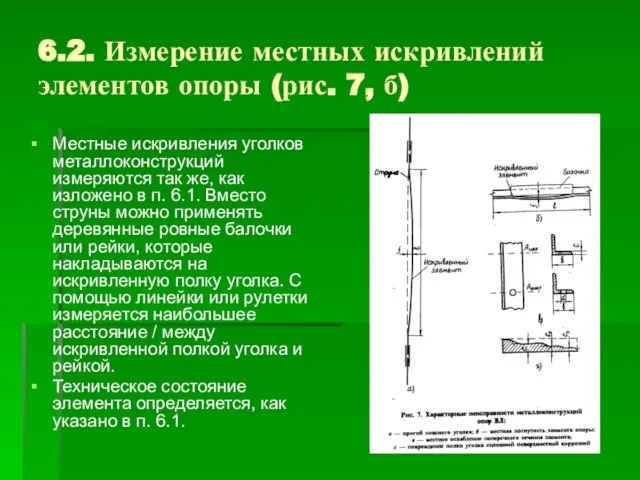

6.2. Измерение местных искривлений элементов опоры (рис. 7, б)

Местные искривления уголков металлоконструкций

Техническое состояние элемента определяется, как указано в п. 6.1.

Слайд 56.3. Контроль состояния болтовых соединений

Контроль осуществляется с целью выявления недозатянутых болтов или

6.3. Контроль состояния болтовых соединений

Контроль осуществляется с целью выявления недозатянутых болтов или

Незатянутые болтовые соединения не допускаются.

Слайд 66.4. Контроль состояния металлоконструкций, ослабленных сквозными отверстиями (рис. 7, в)

Контроль осуществляется с

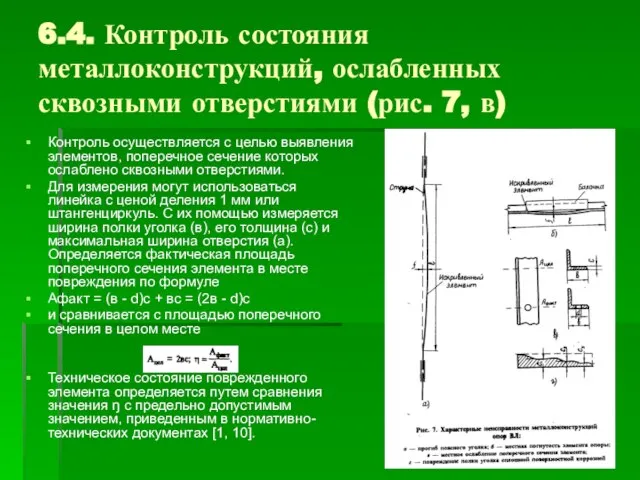

6.4. Контроль состояния металлоконструкций, ослабленных сквозными отверстиями (рис. 7, в)

Контроль осуществляется с

Для измерения могут использоваться линейка с ценой деления 1 мм или штангенциркуль. С их помощью измеряется ширина полки уголка (в), его толщина (с) и максимальная ширина отверстия (а). Определяется фактическая площадь поперечного сечения элемента в месте повреждения по формуле

Афакт = (в - d)с + вс = (2в - d)с

и сравнивается с площадью поперечного сечения в целом месте

Техническое состояние поврежденного элемента определяется путем сравнения значения ŋ с предельно допустимым значением, приведенным в нормативно-технических документах [1, 10].

Слайд 76.5. Контроль за образованием трещин в сварных швах

Контроль осуществляется с целью выявления

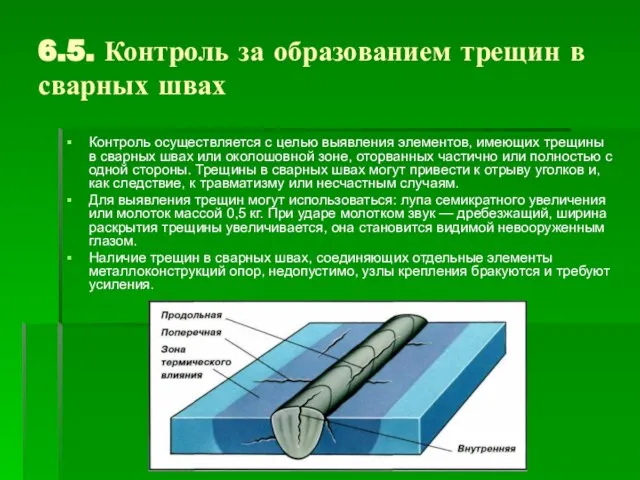

6.5. Контроль за образованием трещин в сварных швах

Контроль осуществляется с целью выявления

Для выявления трещин могут использоваться: лупа семикратного увеличения или молоток массой 0,5 кг. При ударе молотком звук — дребезжащий, ширина раскрытия трещины увеличивается, она становится видимой невооруженным глазом.

Наличие трещин в сварных швах, соединяющих отдельные элементы металлоконструкций опор, недопустимо, узлы крепления бракуются и требуют усиления.

Слайд 86.6. Контроль коррозионного состояния металлоконструкций

Контроль производится с целью определения вида коррозии, характера

6.6. Контроль коррозионного состояния металлоконструкций

Контроль производится с целью определения вида коррозии, характера

Вид коррозии, характер разрушения защитного покрытия, оценка необходимости восстановления защитного лакокрасочного покрытия определяются внешним осмотром металлоконструкций.

Коррозия металлоконструкций бывает поверхностная и щелевая. Поверхностная коррозия подразделяется на сплошную и язвенную.

Сплошная равномерная коррозия. Характеризуется относительно равномерным по всей поверхности постепенным проникновением в глубь металла, т.е. уменьшением толщины сечения элементов. После механического удаления продуктов коррозии до чистого металла его поверхность оказывается шероховатой, но без очевидных глубоких язв, точек коррозии и трещин. Этому виду коррозии подвержены все элементы опор расположенные выше 1,5-2 м от уровня земли.

Язвенная коррозия (питтинговая). Характеризуется появлением на поверхности конструкций отдельных или множественных повреждений, иногда даже сквозных отверстий. Наиболее подвержены ей элементы, расположенные на расстоянии 1,5-2 м от уровня земли.

Щелевая коррозия. Характеризуется наличием значительных коррозионных поражений металла в щелях, зазорах, полузакрытых полостях и накоплением в них уплотненных продуктов коррозии, что вызывает образование трещин в сварных соединениях, разрывы болтов и заклепок, отрывы элементов друг от друга. Этому виду коррозии подвергаются в основном, узлы соединений элементов, выполненных внахлестку.

Социально-психологический портрет русской революционерки на примере Надежды Крупской

Социально-психологический портрет русской революционерки на примере Надежды Крупской Презентация на тему Гражданская оборона как составная часть

Презентация на тему Гражданская оборона как составная часть Численность и воспроизводство населения мира. Демографическая политика

Численность и воспроизводство населения мира. Демографическая политика Игра «Поле чудес» посвящена 450-летию Галилео Галилея

Игра «Поле чудес» посвящена 450-летию Галилео Галилея Основные правила ведения и использования рабочей карты. Тема 3

Основные правила ведения и использования рабочей карты. Тема 3 Основы организационного дизайна

Основы организационного дизайна Правила землепользования и застройки сельского поселения Старая Рачейка муниципального района Сызранский Самарской области Зак

Правила землепользования и застройки сельского поселения Старая Рачейка муниципального района Сызранский Самарской области Зак Мегалитические сооружения

Мегалитические сооружения Устроим перерыв (по техническим причинам)

Устроим перерыв (по техническим причинам) Описание технологического процесса монтаж плиты перекрытия автомобильным краном КС-6471

Описание технологического процесса монтаж плиты перекрытия автомобильным краном КС-6471 Основы предпринимательства. Ресурсы бизнеса: привлечение и использование

Основы предпринимательства. Ресурсы бизнеса: привлечение и использование Тесты по физической культуре

Тесты по физической культуре Урок-путешествие. Употребление союзов в простых и сложных предложениях

Урок-путешествие. Употребление союзов в простых и сложных предложениях Компьютерная графика (9 класс)

Компьютерная графика (9 класс) Передача на баланс ГУП Московский метрополитен объектов нового строительства, введенных в период с 2012 года по 2021 год

Передача на баланс ГУП Московский метрополитен объектов нового строительства, введенных в период с 2012 года по 2021 год Полимеры Применение

Полимеры Применение Великий сын РОССИИ

Великий сын РОССИИ Москва. Холодильный пер. 1 http://radio.informexpress.ru (495) 956-7862

Москва. Холодильный пер. 1 http://radio.informexpress.ru (495) 956-7862 Снежная королева

Снежная королева Презентация на тему Общевоинские уставы Вооруженных Сил РФ — закон воинской жизни

Презентация на тему Общевоинские уставы Вооруженных Сил РФ — закон воинской жизни  О создании системы переработки и утилизации захоронения ТБО на территории Мурманской области

О создании системы переработки и утилизации захоронения ТБО на территории Мурманской области Обои. Коллекция: Орхидея

Обои. Коллекция: Орхидея Развитие речи. Заметка. Герои Алтайской земли.

Развитие речи. Заметка. Герои Алтайской земли. МОУ Кесовогорская общеобразовательная средняя школаПрезентация по математикена тему: Отрицательные числа

МОУ Кесовогорская общеобразовательная средняя школаПрезентация по математикена тему: Отрицательные числа алгоритмы

алгоритмы Технология работы с текстом на разных этапах экзамена.

Технология работы с текстом на разных этапах экзамена. Презентация на тему Репродуктивные органы растений

Презентация на тему Репродуктивные органы растений  Вспомните волшебника, который предлагал нам выбрать один чудесный предмет...

Вспомните волшебника, который предлагал нам выбрать один чудесный предмет...