Слайд 2Струйные мельницы

Струйные мельницы применяются для измельчения материалов средней плотности с получением частиц

размерами до 2÷ 5 мкм.

Действие струйных измельчителей основано на использовании энергии сжатого воздуха или пара, которые при расширении в соплах приобретают большую скорость (до нескольких сотен метров в секунду). Введенные в струю частицы измельчаемого материала разрушаются вследствие взаимных соударений частиц между собой при пересечении потоков струй, а также их ударе о стенки камеры.

Слайд 3По виду энергоносителя различают:

- воздухоструйные мельницы (носитель – сжатый воздух);

- газоструйные мельницы

(носитель – инертный газ);

- пароструйные мельницы (носитель – перегретый пар).

По конструкции помольной камеры различают мельницы:

- с противоточной камерой (применяются для тонкого измельчения материалов);

- с плоской и трубчатой камерами (для сверхтонкого (коллоидного) измельчения).

Слайд 4Одним из достоинств струйных мельниц является возможность практически полного исключения загрязнения измельчаемого

материала продуктами износа.

Недостатки струйных мельниц:

- большой расход энергоносителя;

- необходимость равномерного питания материалом;

- необходимость предварительного мелкого измельчения материала;

- применение специальных мер для уменьшения производимого при работе шума.

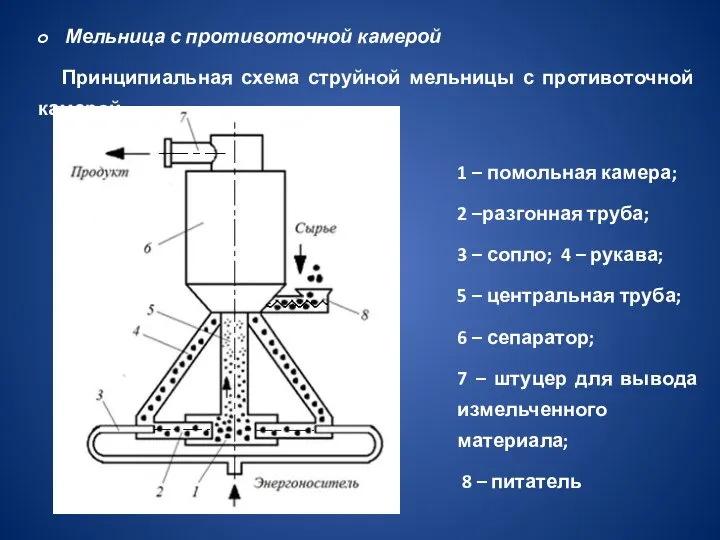

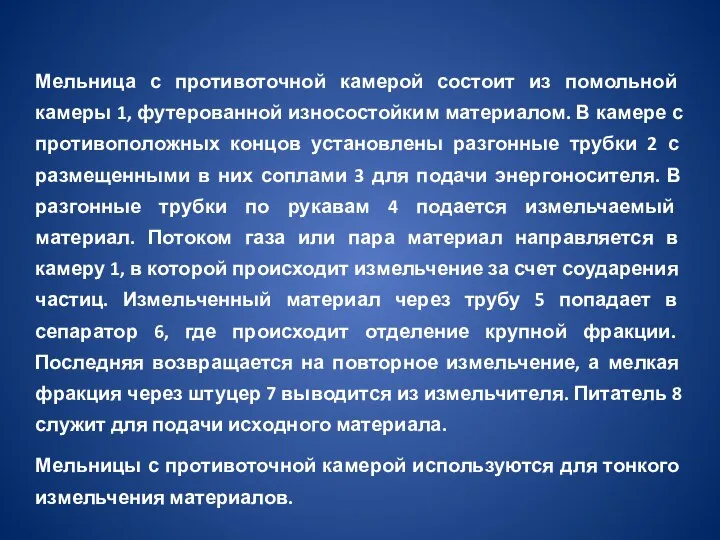

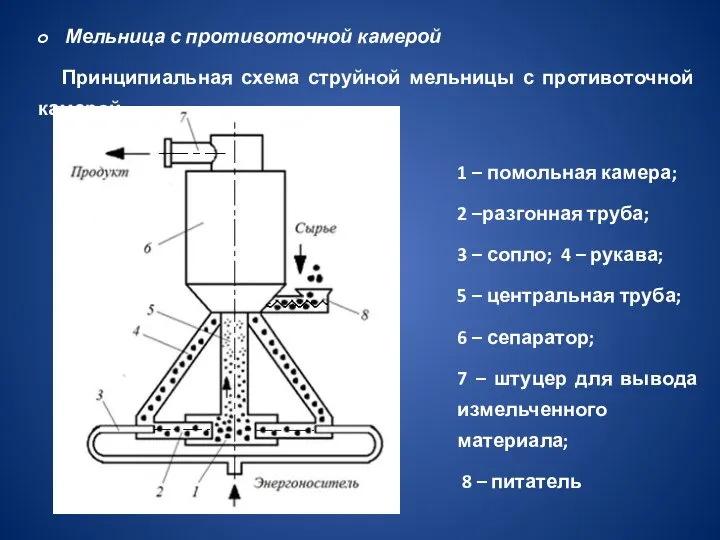

Слайд 5Мельница с противоточной камерой

Принципиальная схема струйной мельницы с противоточной камерой:

1

– помольная камера;

2 –разгонная труба;

3 – сопло; 4 – рукава;

5 – центральная труба;

6 – сепаратор;

7 – штуцер для вывода измельченного материала;

8 – питатель

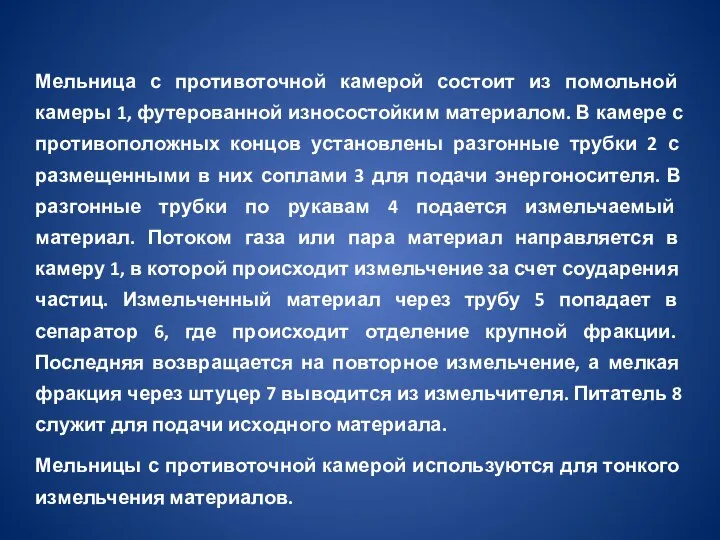

Слайд 6Мельница с противоточной камерой состоит из помольной камеры 1, футерованной износостойким материалом.

В камере с противоположных концов установлены разгонные трубки 2 с размещенными в них соплами 3 для подачи энергоносителя. В разгонные трубки по рукавам 4 подается измельчаемый материал. Потоком газа или пара материал направляется в камеру 1, в которой происходит измельчение за счет соударения частиц. Измельченный материал через трубу 5 попадает в сепаратор 6, где происходит отделение крупной фракции. Последняя возвращается на повторное измельчение, а мелкая фракция через штуцер 7 выводится из измельчителя. Питатель 8 служит для подачи исходного материала.

Мельницы с противоточной камерой используются для тонкого измельчения материалов.

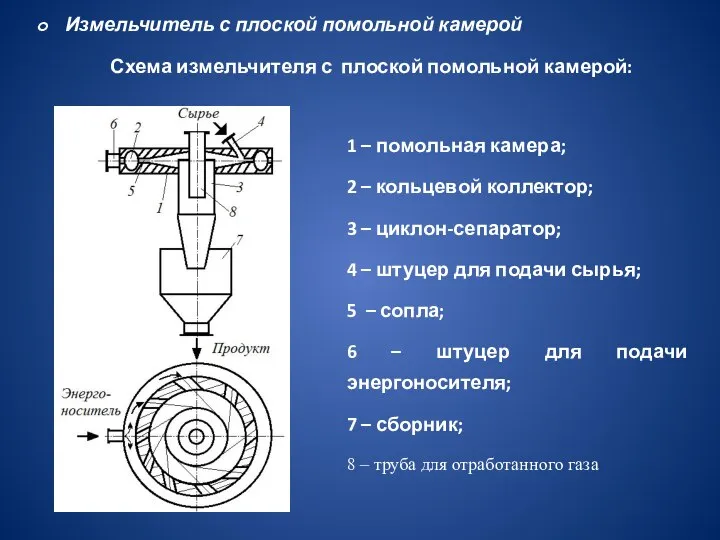

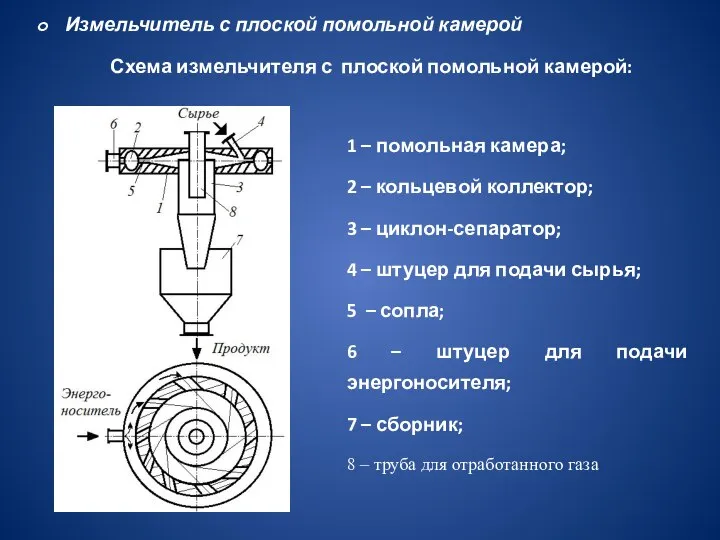

Слайд 7Измельчитель с плоской помольной камерой

Схема измельчителя с плоской помольной камерой:

1

– помольная камера;

2 – кольцевой коллектор;

3 – циклон-сепаратор;

4 – штуцер для подачи сырья;

5 – сопла;

6 – штуцер для подачи энергоносителя;

7 – сборник;

8 – труба для отработанного газа

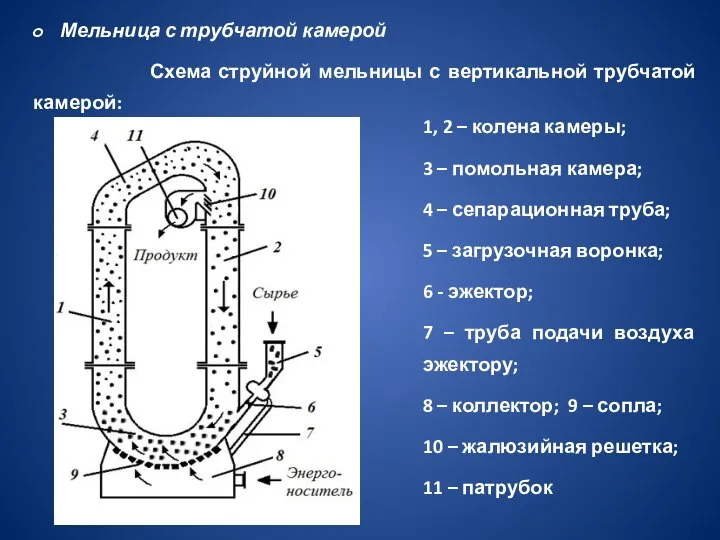

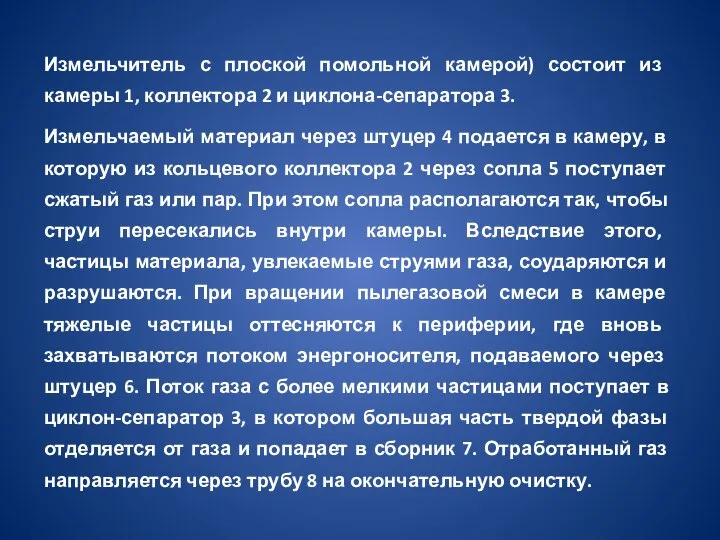

Слайд 8Измельчитель с плоской помольной камерой) состоит из камеры 1, коллектора 2 и

циклона-сепаратора 3.

Измельчаемый материал через штуцер 4 подается в камеру, в которую из кольцевого коллектора 2 через сопла 5 поступает сжатый газ или пар. При этом сопла располагаются так, чтобы струи пересекались внутри камеры. Вследствие этого, частицы материала, увлекаемые струями газа, соударяются и разрушаются. При вращении пылегазовой смеси в камере тяжелые частицы оттесняются к периферии, где вновь захватываются потоком энергоносителя, подаваемого через штуцер 6. Поток газа с более мелкими частицами поступает в циклон-сепаратор 3, в котором большая часть твердой фазы отделяется от газа и попадает в сборник 7. Отработанный газ направляется через трубу 8 на окончательную очистку.

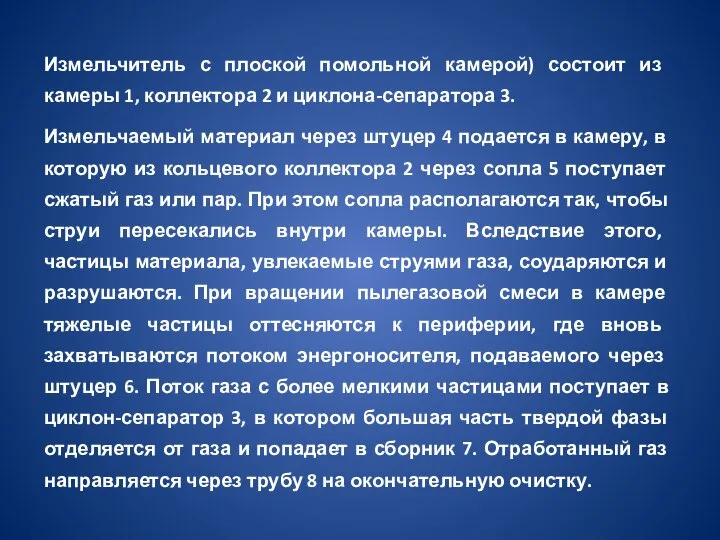

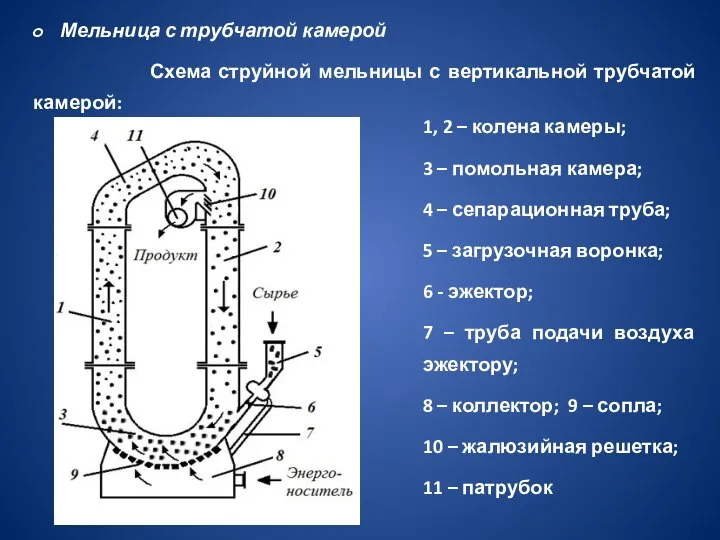

Слайд 9Мельница с трубчатой камерой

Схема струйной мельницы с вертикальной трубчатой камерой:

1, 2

– колена камеры;

3 – помольная камера;

4 – сепарационная труба;

5 – загрузочная воронка;

6 - эжектор;

7 – труба подачи воздуха эжектору;

8 – коллектор; 9 – сопла;

10 – жалюзийная решетка;

11 – патрубок

Слайд 10Мельница состоит из двух труб 1 и 2 (соответственно восходящего и нисходящего

потоков), соединенных снизу подковообразной помольной камерой 3, сверху – дугообразной сепарационной трубой 4. В помольную камеру снизу через ряд сопл 9, расположенных наклонно одно к другому, из коллектора 8 подводится энергоноситель. Измельчаемый материал из воронки 5 вводится в рабочую зону эжектором 6; трубка 7 служит для подачи воздуха эжектору. Частицы материала, увлекаемые пересекающимися струями энергоносителя, измельчаются в результате взаимных соударений, а также ударов о стенки и истирания. Потоком газа или пара частицы увлекаются вверх по трубе 1. В сепараторе происходит поворот газопылевого потока, более крупные частицы отходят к периферии и с нисходящим потоком по трубе 2 возвращаются на повторное измельчение. Поток газа с мелкими частицами проходит через жалюзийную решетку 10, выполняющую функцию отбойника крупных частиц, и через патрубок 11 направляется в фильтры для отделения целевой фракции.

Позвольте представиться!

Позвольте представиться! Налог на прибыль. Объект налога на прибыль. Прибыль, полученная налогоплательщиком (статья 247 НК РФ)

Налог на прибыль. Объект налога на прибыль. Прибыль, полученная налогоплательщиком (статья 247 НК РФ) Типовая презентация проекта (Вариант оформления №2)

Типовая презентация проекта (Вариант оформления №2) Презентация на тему ВОДОРОД

Презентация на тему ВОДОРОД  РАЗВИТИЕ РЕЧИ МЛАДШИХ ШКОЛЬНИКОВ НА НАЧАЛЬНОМ ЭТАПЕ ОБУЧЕНИЯ

РАЗВИТИЕ РЕЧИ МЛАДШИХ ШКОЛЬНИКОВ НА НАЧАЛЬНОМ ЭТАПЕ ОБУЧЕНИЯ Судебная система проверки судебных актов

Судебная система проверки судебных актов Наш край: история и судьбы

Наш край: история и судьбы Культура воспитания, поощрения и наказания детей в российских семьях

Культура воспитания, поощрения и наказания детей в российских семьях Professii_buduschego

Professii_buduschego Презентация на тему древние книги

Презентация на тему древние книги Виды отделки тоноколистового металла

Виды отделки тоноколистового металла ООПТ РОССИИ Природоохранные территории России

ООПТ РОССИИ Природоохранные территории России Процессуальное право: уголовный процесс

Процессуальное право: уголовный процесс Особенности работы учителя по реализации требований ФГОС

Особенности работы учителя по реализации требований ФГОС VYP 02 Čiara - Línia

VYP 02 Čiara - Línia казаки

казаки Назначение, классификация и сущность механических методов увеличения производительности скважин

Назначение, классификация и сущность механических методов увеличения производительности скважин Химическая связь

Химическая связь  ФЛАГИ СТРАН СНГ

ФЛАГИ СТРАН СНГ Опыт школьных медиаторов-подростков в индивидуальном консультировании

Опыт школьных медиаторов-подростков в индивидуальном консультировании Оценка когортного исследования

Оценка когортного исследования Презентация на тему Хлороводород и соляная кислота. Свойства и применение.

Презентация на тему Хлороводород и соляная кислота. Свойства и применение. Healthy paradise - Здоровый рай

Healthy paradise - Здоровый рай Классный час в 6Б классеДружный класс. Без агрессии

Классный час в 6Б классеДружный класс. Без агрессии Полезные сайты ENGLISH

Полезные сайты ENGLISH Презентация на тему Музыка эпохи классицизма

Презентация на тему Музыка эпохи классицизма Разработка проектов в системе программирования Visual Basic

Разработка проектов в системе программирования Visual Basic В

В