Содержание

- 2. Учебные вопросы: 1. Металлы и металлические сплавы. 2. Черные металлы и сплавы. 2.1. Состав сталей и

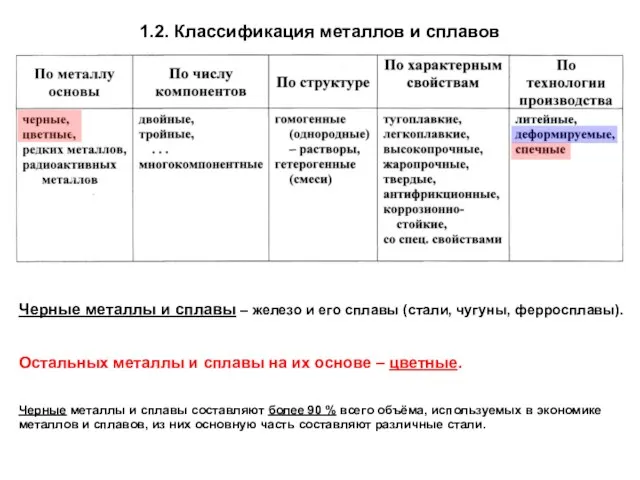

- 3. 1-й учебный вопрос: Металлы и металлические сплавы.

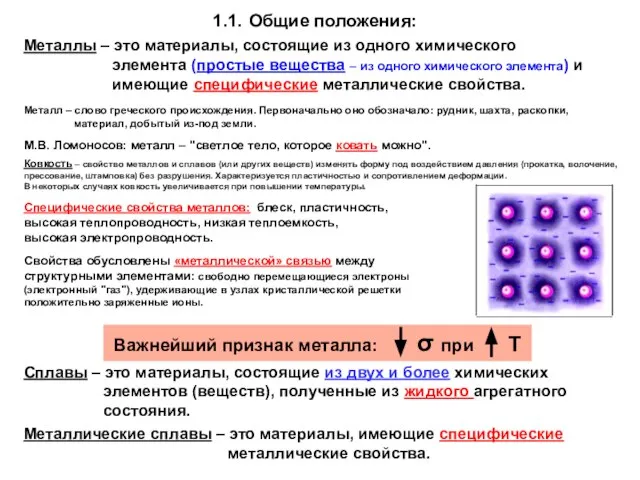

- 4. 1.1. Общие положения: Металлы – это материалы, состоящие из одного химического элемента (простые вещества – из

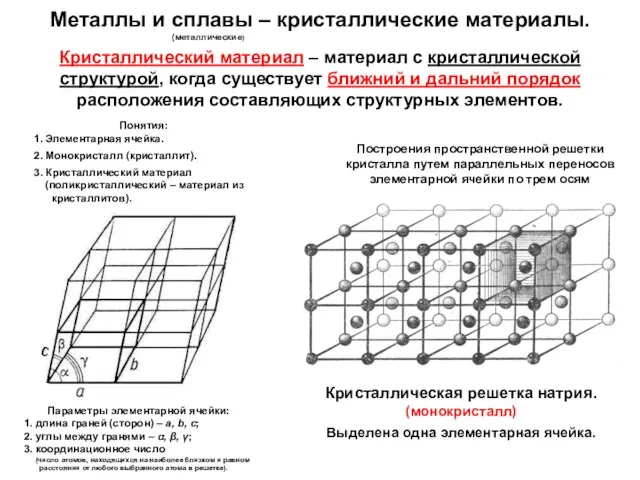

- 5. аа аа Кристаллическая решетка натрия. (монокристалл) Выделена одна элементарная ячейка. Построения пространственной решетки кристалла путем параллельных

- 6. Четырнадцать решеток Браве Браве (Bravais) Огюст (1811— 1863), французский физик и кристаллограф. Нашел (1848) основные виды

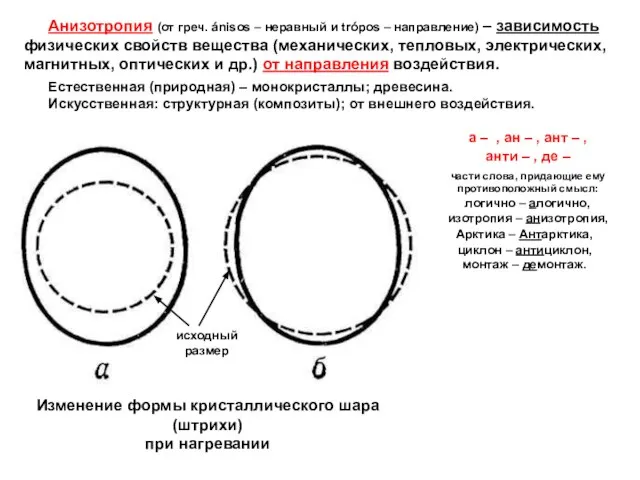

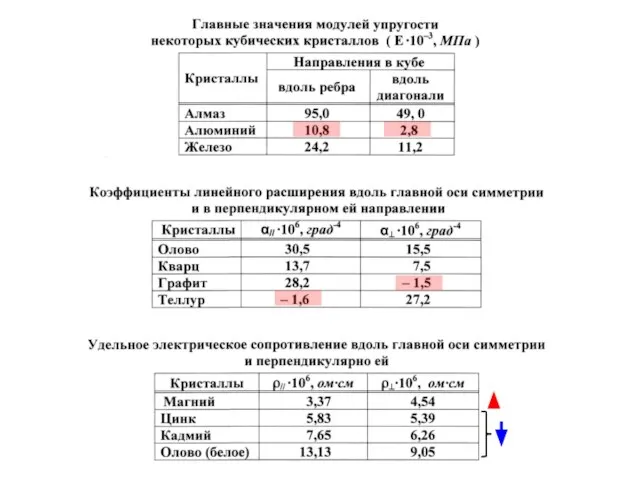

- 7. Анизотропия (от греч. ánisos – неравный и tróроs – направление) – зависимость физических свойств вещества (механических,

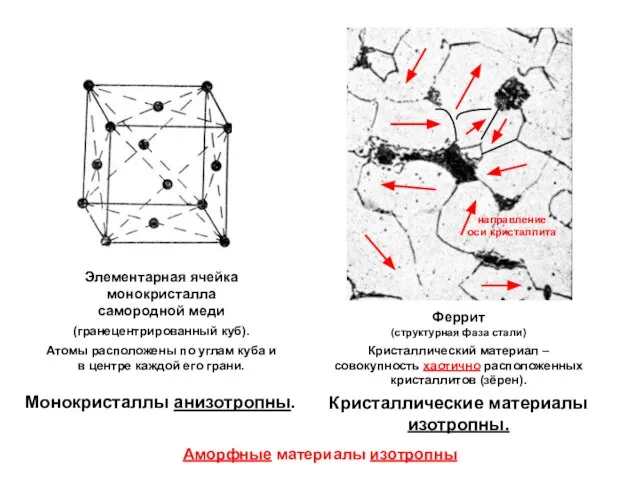

- 9. Монокристаллы анизотропны. Феррит (структурная фаза стали) Кристаллический материал – совокупность хаотично расположенных кристаллитов (зёрен). Кристаллические материалы

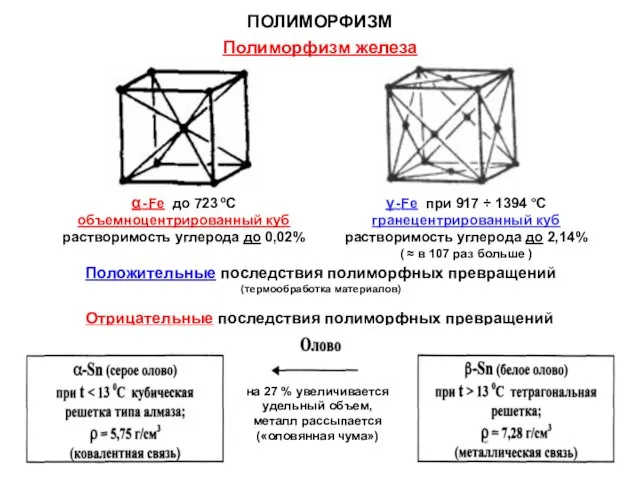

- 10. ПОЛИМОРФИЗМ Полиморфизм железа α - Fe до 723 оС объемноцентрированный куб растворимость углерода до 0,02% γ

- 11. 3.2. Черные металлы и сплавы – железо и его сплавы (стали, чугуны, ферросплавы). Остальных металлы и

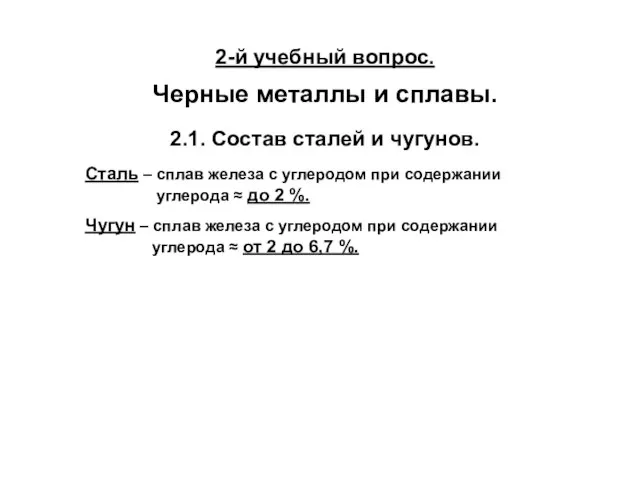

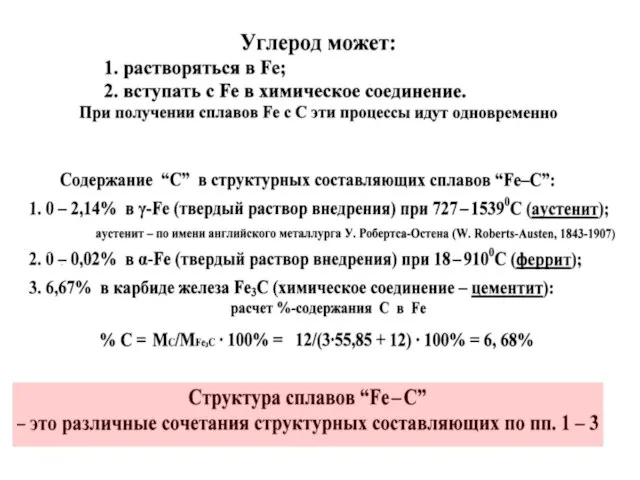

- 12. Сталь – сплав железа с углеродом при содержании углерода ≈ до 2 %. Чугун – сплав

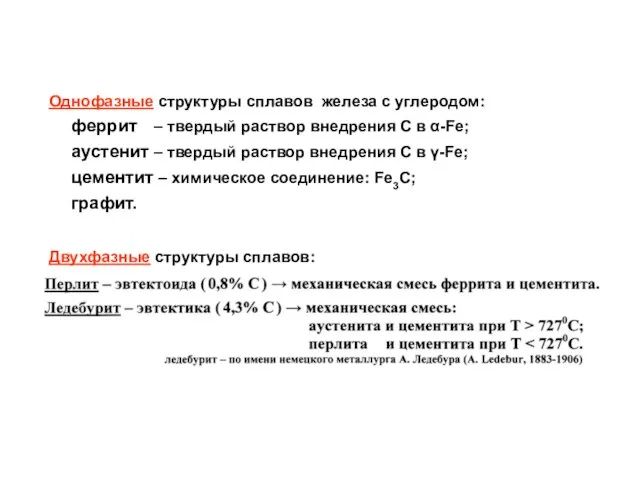

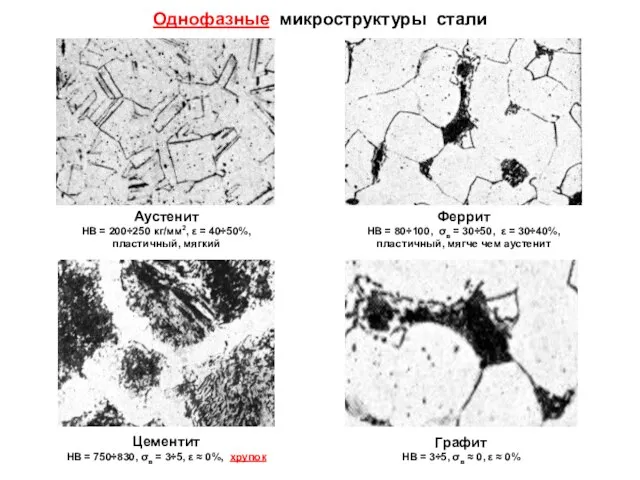

- 14. Однофазные структуры сплавов железа с углеродом: феррит – твердый раствор внедрения С в α-Fe; аустенит –

- 15. Однофазные микроструктуры стали Аустенит НВ = 200÷250 кг/мм2, ε = 40÷50%, пластичный, мягкий Феррит НВ =

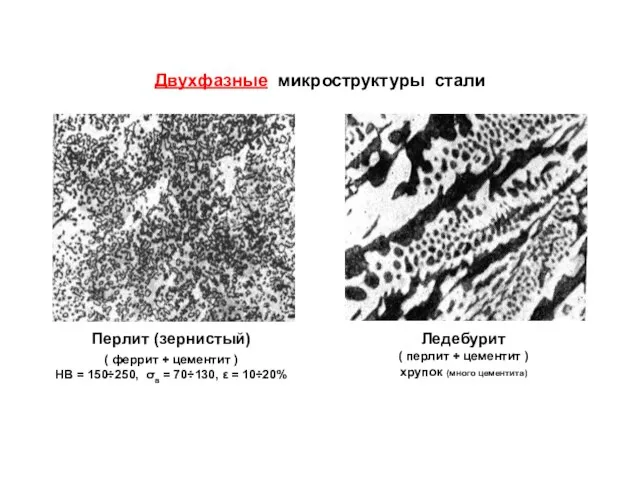

- 16. Двухфазные микроструктуры стали Перлит (зернистый) ( феррит + цементит ) НВ = 150÷250, σв = 70÷130,

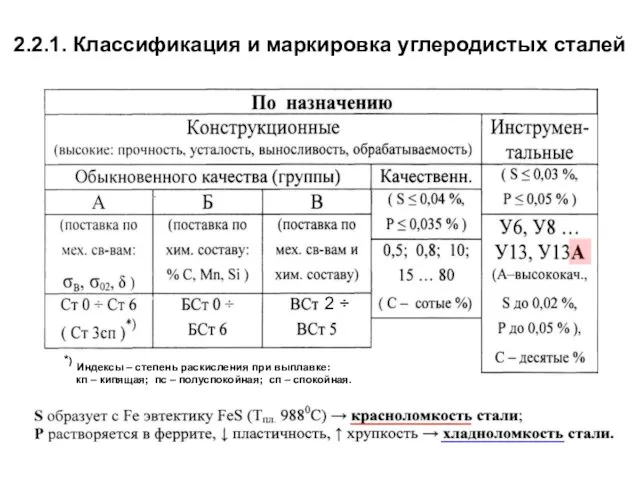

- 17. 2.2. Углеродистые и легированные стали Классификация, маркировка, свойства. Сталь – сплав железа с углеродом при содержании

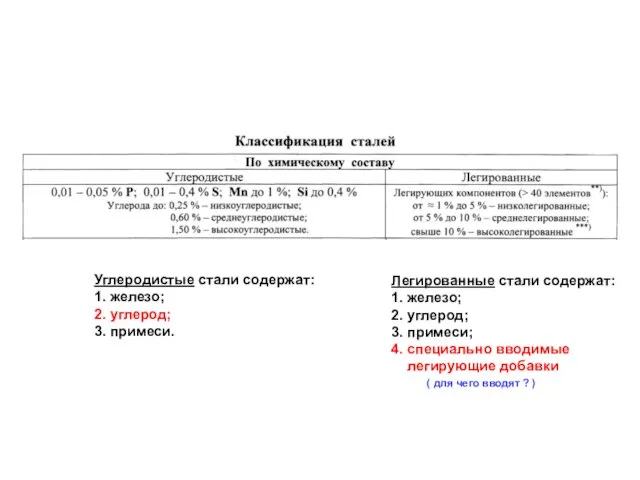

- 18. Углеродистые стали содержат: 1. железо; 2. углерод; 3. примеси. Легированные стали содержат: 1. железо; 2. углерод;

- 19. *) Индексы – степень раскисления при выплавке: кп – кипящая; пс – полуспокойная; сп – спокойная.

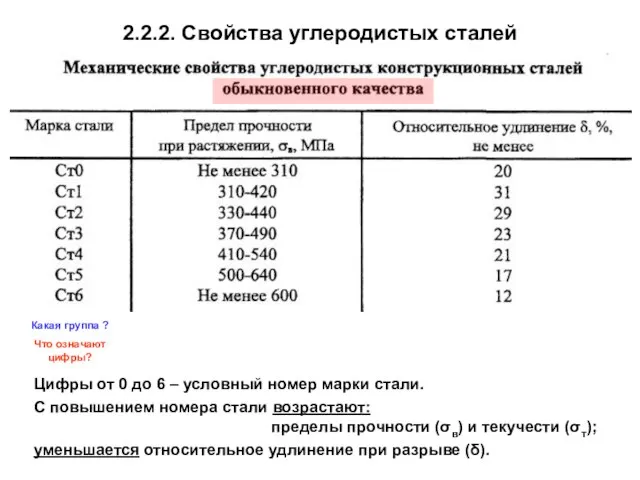

- 20. Какая группа ? Что означают цифры? 2.2.2. Свойства углеродистых сталей Цифры от 0 до 6 –

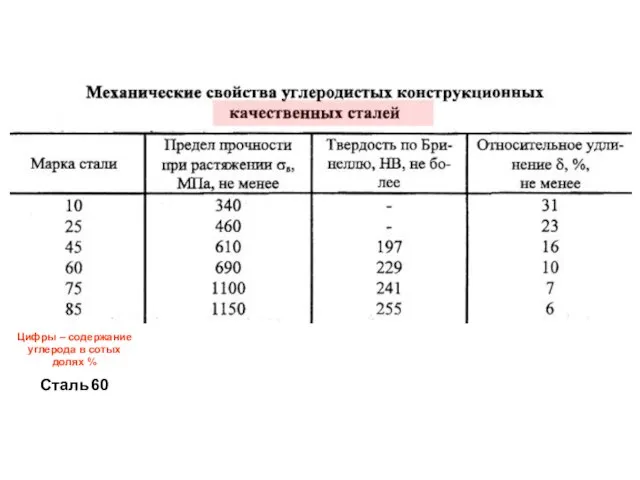

- 21. Цифры – содержание углерода в сотых долях % Сталь 60

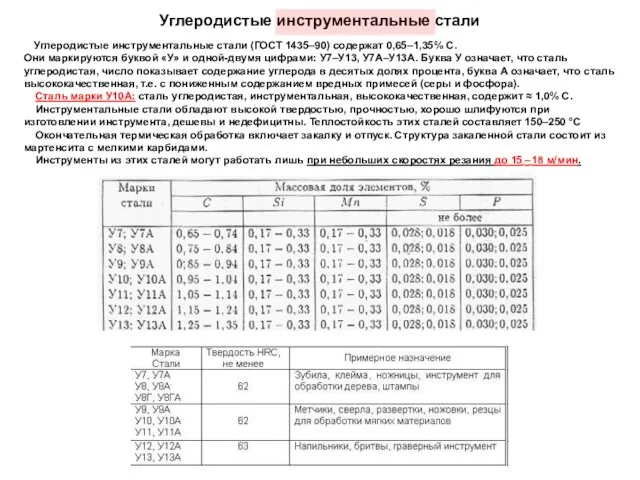

- 22. Углеродистые инструментальные стали Углеродистые инструментальные стали (ГОСТ 1435–90) содержат 0,65–1,35% C. Они маркируются буквой «У» и

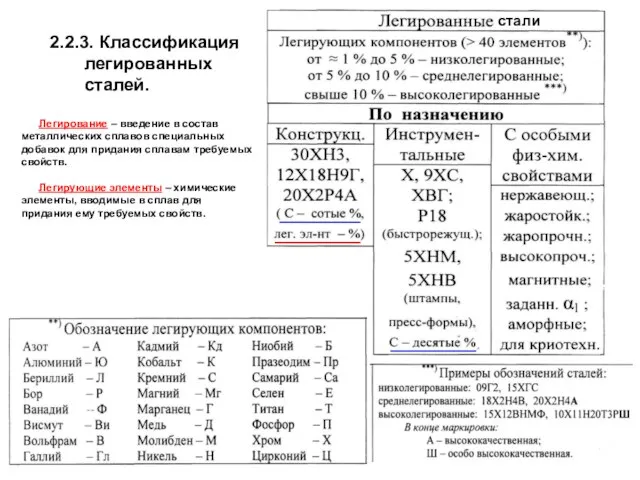

- 23. 2.2.3. Классификация легированных сталей. стали Легирование – введение в состав металлических сплавов специальных добавок для придания

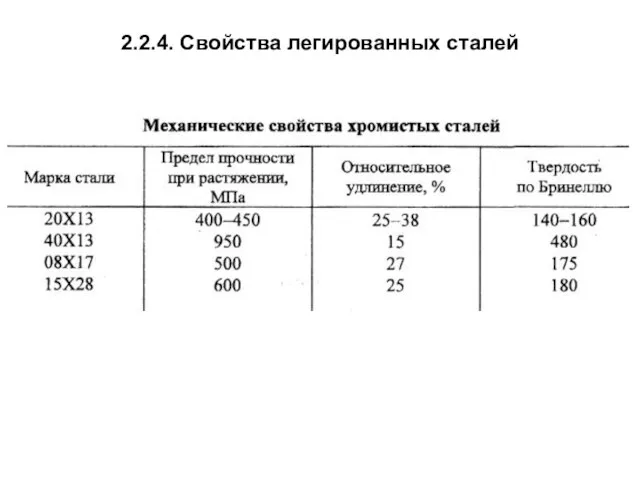

- 24. 2.2.4. Свойства легированных сталей

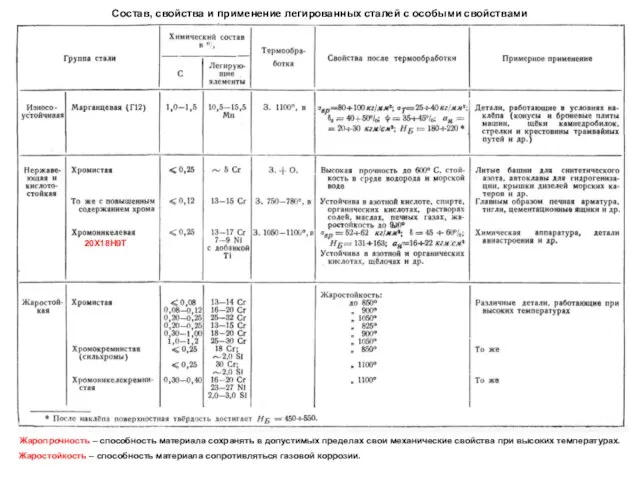

- 25. Жаропрочность – способность материала сохранять в допустимых пределах свои механические свойства при высоких температурах. Жаростойкость –

- 26. 2.3. Чугуны. Классификация, маркировка и свойства. Чугун – сплав железа с углеродом при содержании углерода ≈

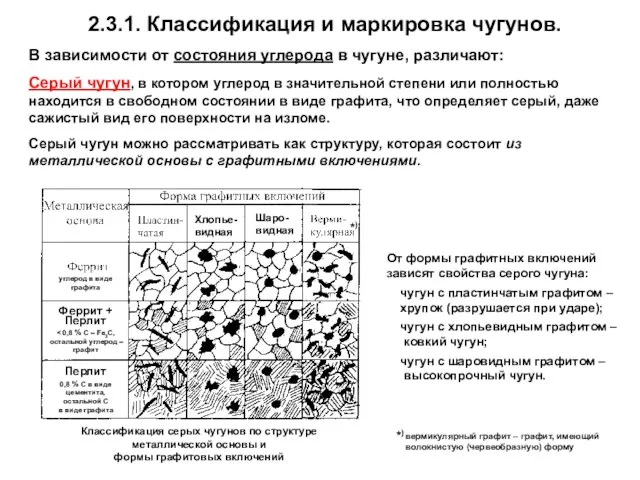

- 27. 2.3.1. Классификация и маркировка чугунов. В зависимости от состояния углерода в чугуне, различают: Серый чугун, в

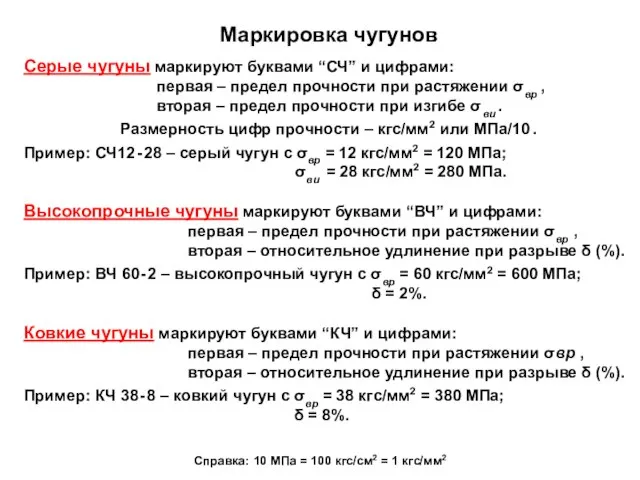

- 28. Маркировка чугунов Серые чугуны маркируют буквами “СЧ” и цифрами: первая – предел прочности при растяжении σвр

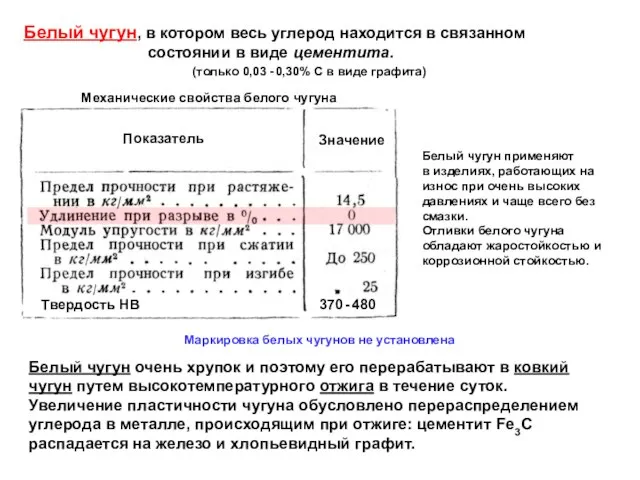

- 29. Белый чугун, в котором весь углерод находится в связанном состоянии в виде цементита. (только 0,03 -

- 30. 2.3.2. Свойства чугунов Прочность серых чугунов всех марок при сжатии значительно превышает прочность при растяжении. Механические

- 31. 3-й учебный вопрос. Цветные металлы и сплавы. Сплавы на основе меди, алюминия. Области применения. Твердые сплавы.

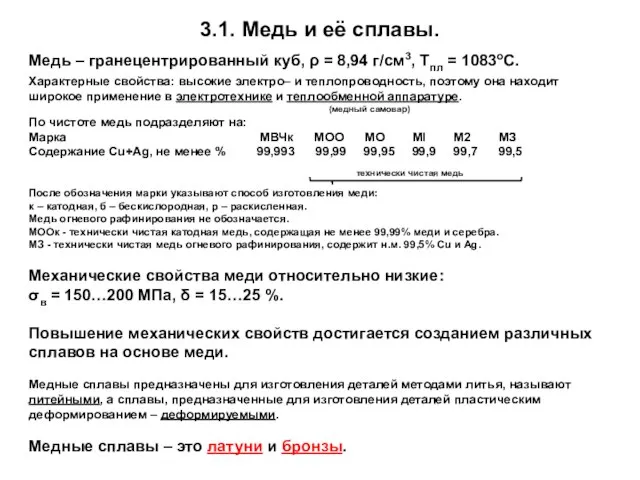

- 32. 3.1. Медь и её сплавы. Медь – гранецентрированный куб, ρ = 8,94 г/см3, Тпл = 1083oС.

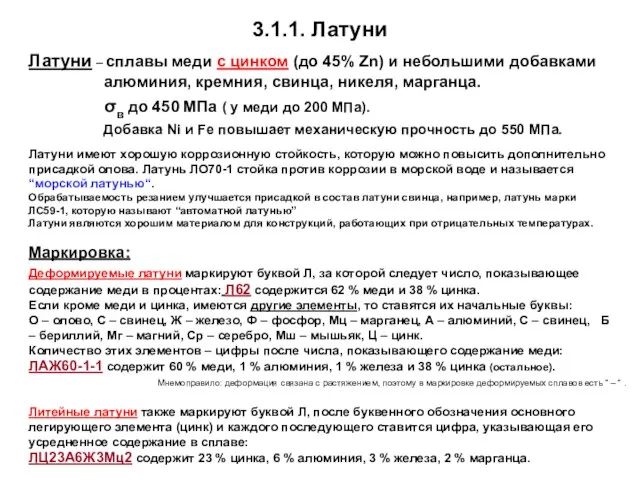

- 33. 3.1.1. Латуни Латуни – сплавы меди с цинком (до 45% Zn) и небольшими добавками алюминия, кремния,

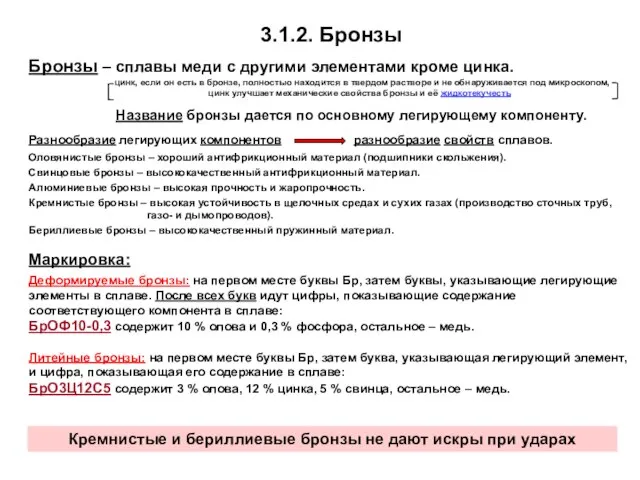

- 34. 3.1.2. Бронзы Бронзы – сплавы меди с другими элементами кроме цинка. цинк, если он есть в

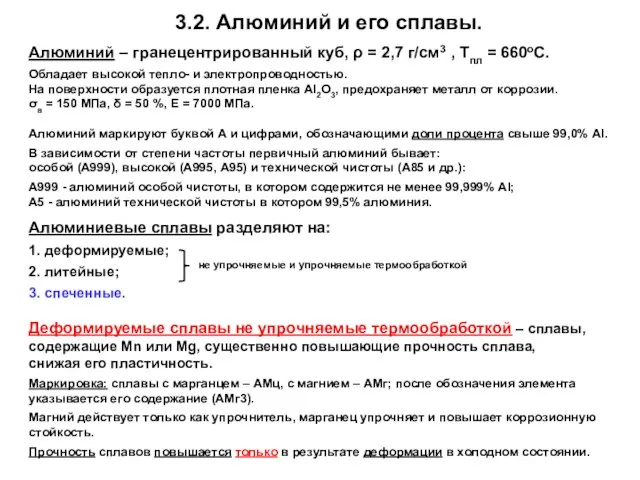

- 35. 3.2. Алюминий и его сплавы. Алюминий – гранецентрированный куб, ρ = 2,7 г/см3 , Тпл =

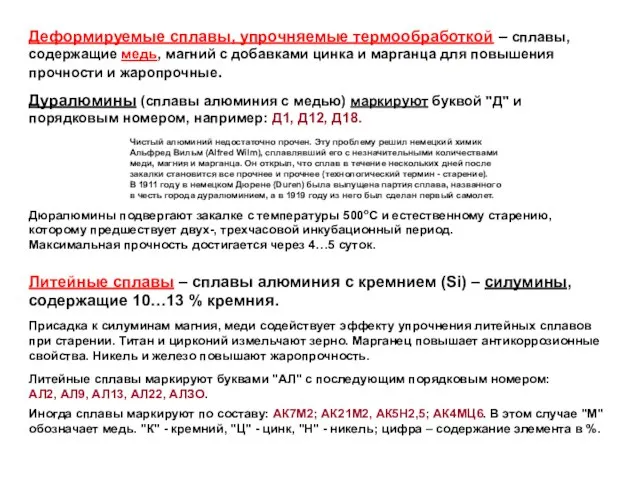

- 36. Деформируемые сплавы, упрочняемые термообработкой – сплавы, содержащие медь, магний с добавками цинка и марганца для повышения

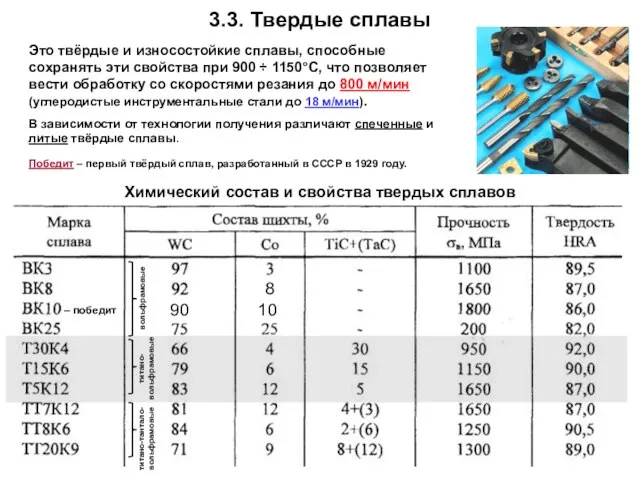

- 37. 3.3. Твердые сплавы Это твёрдые и износостойкие сплавы, способные сохранять эти свойства при 900 ÷ 1150°С,

- 39. Скачать презентацию

Презентация на тему Французский классицизм XVII века

Презентация на тему Французский классицизм XVII века  Осадки

Осадки Православная педагогикаПринципы православной педагогики

Православная педагогикаПринципы православной педагогики Вторая встреча. Миллион с Аязом 12-13 января

Вторая встреча. Миллион с Аязом 12-13 января Совершенствование организационно-правового статуса государственных внебюджетных фондов Российской Федерации

Совершенствование организационно-правового статуса государственных внебюджетных фондов Российской Федерации Пэчворк. Мозайкины лоскутики

Пэчворк. Мозайкины лоскутики Презентация на тему Религия и язык как явление культуры

Презентация на тему Религия и язык как явление культуры «Сервисы Веб 2.0 в практике работы педагога»

«Сервисы Веб 2.0 в практике работы педагога» Прионные болезни человека

Прионные болезни человека Разработка урока английского языка в 9 классе.

Разработка урока английского языка в 9 классе. Варианты страхования квартиры

Варианты страхования квартиры Презентация на тему Государство на берегах реки Нил - Египет

Презентация на тему Государство на берегах реки Нил - Египет Презентация на тему Виды Энергии

Презентация на тему Виды Энергии  Знаменитые Социнцы

Знаменитые Социнцы ПРЕДЧУВСТВИЕ КАТАСТРОФЫ

ПРЕДЧУВСТВИЕ КАТАСТРОФЫ Традиционная кадриль

Традиционная кадриль Перечень болезней, являющихся причинами острых желудочно-кишечных кровотечений

Перечень болезней, являющихся причинами острых желудочно-кишечных кровотечений Если годами не пью, то помню о Ней, проклятой, с утра до ночи. С.Довлатов

Если годами не пью, то помню о Ней, проклятой, с утра до ночи. С.Довлатов Описание продукта

Описание продукта Метод ассоциаций

Метод ассоциаций Презентация на тему Наш великий могучий русский язык

Презентация на тему Наш великий могучий русский язык  Контроль рекламы и недобросовестной конкуренции

Контроль рекламы и недобросовестной конкуренции Евангелизм точка da!

Евангелизм точка da! Графическая система

Графическая система  УРОК В НАЧАЛЬНОЙ ШКОЛЕ В АСПЕКТЕ СОДЕРЖАНИЯ ФГОС II ПОКОЛЕНИЯ - презентация для начальной школы_

УРОК В НАЧАЛЬНОЙ ШКОЛЕ В АСПЕКТЕ СОДЕРЖАНИЯ ФГОС II ПОКОЛЕНИЯ - презентация для начальной школы_ Манипулирование и способы противостояния

Манипулирование и способы противостояния Как предотвратить образование угрей

Как предотвратить образование угрей