Содержание

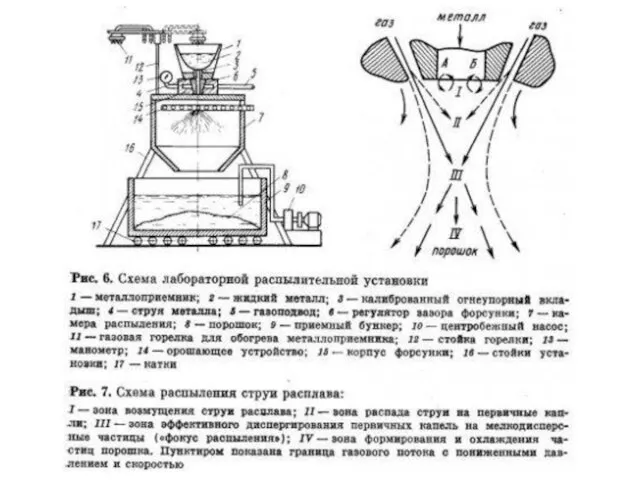

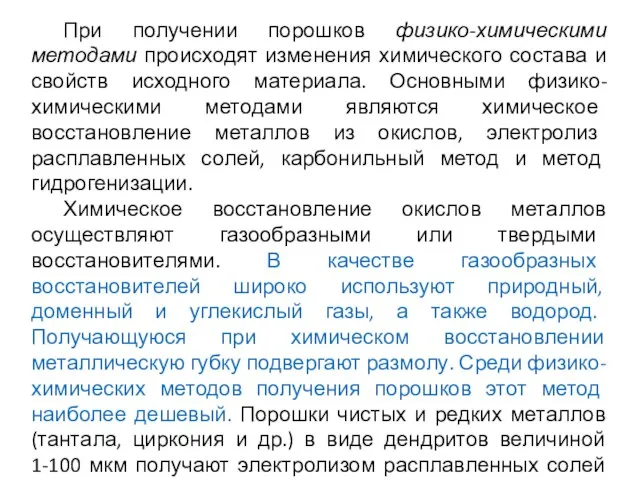

- 2. Методы получения порошков. Методами порошковой металлургии можно получать сплавы из металлов, не растворяющихся друг в друге

- 3. Процесс производства деталей и изделий из порошковых материалов заключается в приготовлении металлического порошка, составлении шихты, прессовании

- 4. Шаровая мельница состоит из стального барабана, в который загружают размалывающие шары и обрабатываемый материал. Частицы порошка,

- 5. Размол в вихревых мельницах более интенсивен, чем в шаровых. В камере вихревой мельницы имеется два пропеллера,

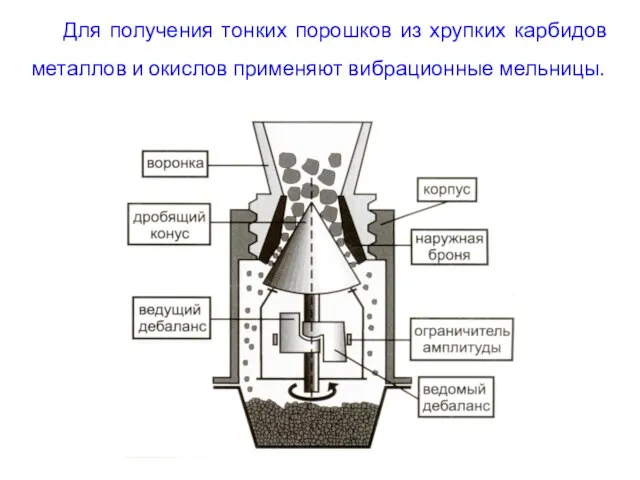

- 6. Для получения тонких порошков из хрупких карбидов металлов и окислов применяют вибрационные мельницы.

- 7. Вибромельницы наиболее производительны, их работа основана на высокочастотном воздействии на измельчаемый материал стальных шаров и цилиндров

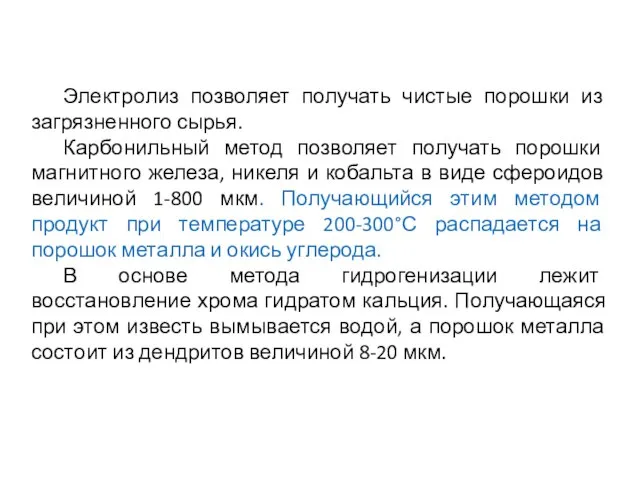

- 9. При получении порошков физико-химическими методами происходят изменения химического состава и свойств исходного материала. Основными физико-химическими методами

- 10. Электролиз позволяет получать чистые порошки из загрязненного сырья. Карбонильный метод позволяет получать порошки магнитного железа, никеля

- 11. Порошки, полученные физико-химическими методами, являются наиболее тонкодисперсными и чистыми. В зависимости от размера частиц порошки классифицируют

- 12. Насыпная масса - масса 1 см3 свободно насыпанного порошка в граммах. Если порошок имеет постоянную насыпную

- 13. Прессуемость - способность порошка уплотняться под действием внешней нагрузки и характеризуется прочностью сцепления частиц порошка после

- 14. Приготовление шихты. Дозированные порции порошков определенного химического и гранулометрического состава и технологических свойств смешивают в барабанах,

- 15. Формование заготовок и изделий. Прессование порошков в холодном или горячем состоянии осуществляют прокаткой и другими способами.

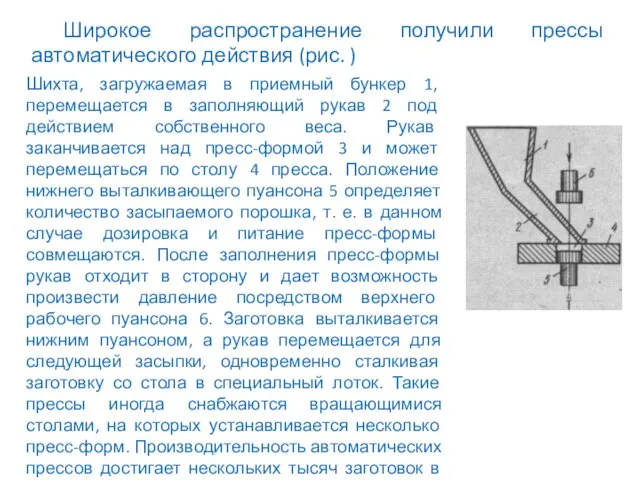

- 16. Широкое распространение получили прессы автоматического действия (рис. ) Шихта, загружаемая в приемный бункер 1, перемещается в

- 17. При горячем прессовании в пресс-форме изделие не только формуется, но и подвергается спеканию, что позволяет получать

- 18. Прокатка металлических порошков является непрерывным процессом получения изделий в виде лент, проволоки, полос путем деформирования в

- 19. Скорость прокатки порошков значительно меньше скорости прокатки литых металлов и ограничивается текучестью порошка. Поэтому линейная скорость

- 20. Для придания деталям и изделиям необходимой прочности и твердости их подвергают спеканию. Операция спекания состоит в

- 21. Калибрование заключается в продавливании спеченного изделия через отверстие соответствующего сечения в пресс-форме. В результате калибрования происходит

- 22. Электрофизические методы – электроискровую и электроимпульсную обработку применяют для получения деталей сложной формы. Сущность электроискровой обработки

- 23. В результате возникающего разряда температура на поверхности обрабатываемой заготовки – электрода возрастает за очень малый промежуток

- 24. Металлокерамические твердые сплавы Это сплавы карбидов некоторых тугоплавких металлов (W, Ti, Ta) с добавками Co (как

- 25. Сплавы вольфрамовой группы отличаются повышенной вязкостью, но меньшей твердостью. Изменяя состав сплавов (карбид WC от 97

- 27. Металлокерамические вольфрамовые сплавы используют при изготовлении режущего инструмента для обработки чугуна, бронзы и неметаллических материалов. Из

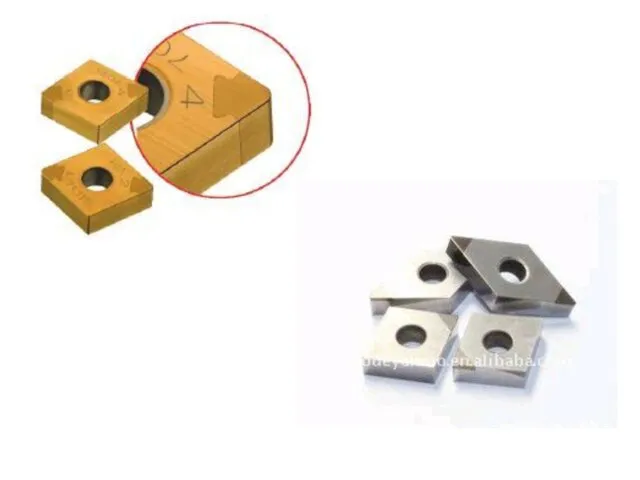

- 28. Поликристаллический кубический нитрид бора Поликристаллический кубический нитрид бора (CBN) обладает исключительной твёрдостью в горячем состоянии, что

- 30. Кубический нитрид бора широко используется для чистовой токарной обработки закалённой стали, имеющей твёрдость более 45 HRC.

- 31. Кубический нитрид бора широко используется для чистовой токарной обработки закалённой стали, имеющей твёрдость более 45 HRC.

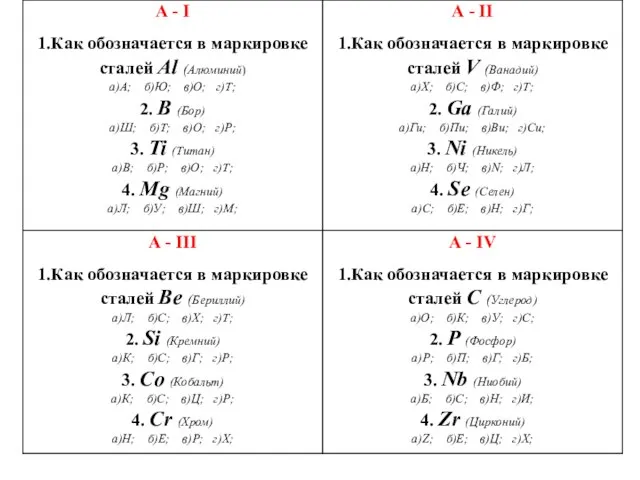

- 32. TECT

- 33. А – I Обозначение № Варианта теста Львов Ю. З. Фамилия Имя Отчество

- 34. У вас в распоряжении 5 мин 00 сек, разрешается пользоваться любыми источниками информации, но самый лучший

- 37. Скачать презентацию

Встречают по одежке. Искусство самопрезентации. Бренд МногоМама

Встречают по одежке. Искусство самопрезентации. Бренд МногоМама Устройства вы́вода информации

Устройства вы́вода информации Психоаналитическая теория сновидений

Психоаналитическая теория сновидений Пустыни и полупустыни России

Пустыни и полупустыни России Лексическая сочетаемость

Лексическая сочетаемость Отец света и небесный кузнец Сварог

Отец света и небесный кузнец Сварог Марки акцизного сбора

Марки акцизного сбора Способ управления и назначение

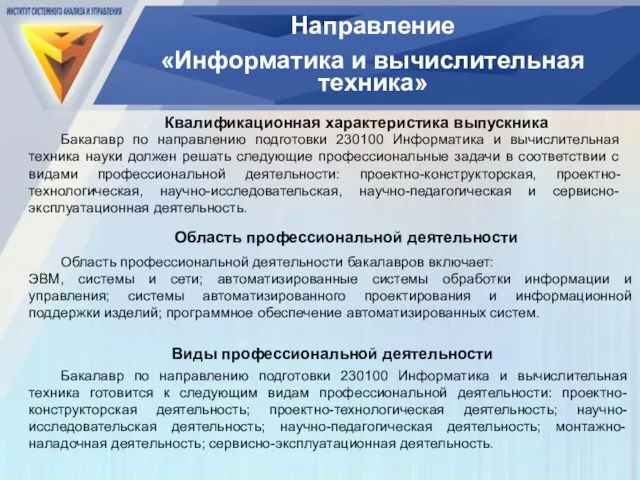

Способ управления и назначение Направление «Информатика и вычислительная техника»

Направление «Информатика и вычислительная техника» Способы получения и утраты гражданства Израиля

Способы получения и утраты гражданства Израиля Творчество В. М. Васнецова, М. А. Врубеля, М.В. Нестерова. История искусства. Часть 17

Творчество В. М. Васнецова, М. А. Врубеля, М.В. Нестерова. История искусства. Часть 17 Пленарное заседание ИСО ТК67 Сентябрь, 14-15Москва Балчуг Кемпински

Пленарное заседание ИСО ТК67 Сентябрь, 14-15Москва Балчуг Кемпински Федеративное устройство. Федеральные органы власти. 10 класс

Федеративное устройство. Федеральные органы власти. 10 класс Презентация на тему Характеристика и классификация услуг

Презентация на тему Характеристика и классификация услуг Равномерное и равноускоренное движение

Равномерное и равноускоренное движение Нарушения водно-электролитного обмена

Нарушения водно-электролитного обмена Свифт Приключения Гулливера

Свифт Приключения Гулливера Презентация на тему Составление портрета хитрого человека в художественном стиле.

Презентация на тему Составление портрета хитрого человека в художественном стиле. Комплексный маркетинг для бизнеса

Комплексный маркетинг для бизнеса Маркетинговое обоснование модели среднестатистического покупателя и ее влияния на качество обслуживания в аптечных организациях

Маркетинговое обоснование модели среднестатистического покупателя и ее влияния на качество обслуживания в аптечных организациях Guess the animal. Using the shadow

Guess the animal. Using the shadow Барокко. Краткая история

Барокко. Краткая история Особенности проектного финансирования в реальном секторе экономики

Особенности проектного финансирования в реальном секторе экономики Презентация на тему Склонение имен прилагательных мн ч

Презентация на тему Склонение имен прилагательных мн ч  Замена светильников в гарантийный период

Замена светильников в гарантийный период Презентация на тему Массаж

Презентация на тему Массаж  Роль краеведения в воспитании патриотизма

Роль краеведения в воспитании патриотизма Лабиринт знаний - презентация для начальной школы_

Лабиринт знаний - презентация для начальной школы_