Содержание

- 2. Предназначен для формирования ствола скважины путем разрушения горной породы. Эффективность разрушения горной породы (РГП) зависит от

- 3. Классификация долот По конструкции: Опорные (шарошечные долота) На опоре закреплена шарошка - вращающаяся относительно корпуса часть

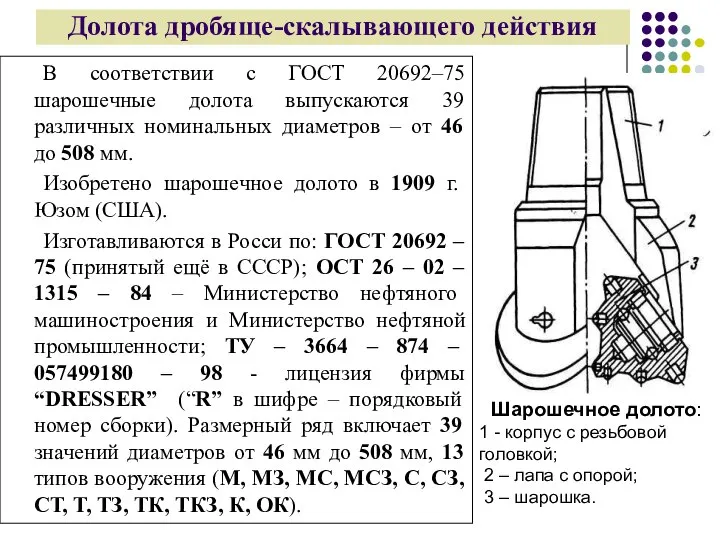

- 4. Долота дробяще-скалывающего действия В соответствии с ГОСТ 20692–75 шарошечные долота выпускаются 39 различных номинальных диаметров –

- 5. Шарошечные долота Существует 5 вариантов изготовления шарошечных долот: 1. Корпус - корпусные, диаметром более 393,7 мм;

- 6. Шарошечные долота . Долото со стальным вооружением и боковой гидромо- ниторной промывкой Долото с твердосплавным вооружением

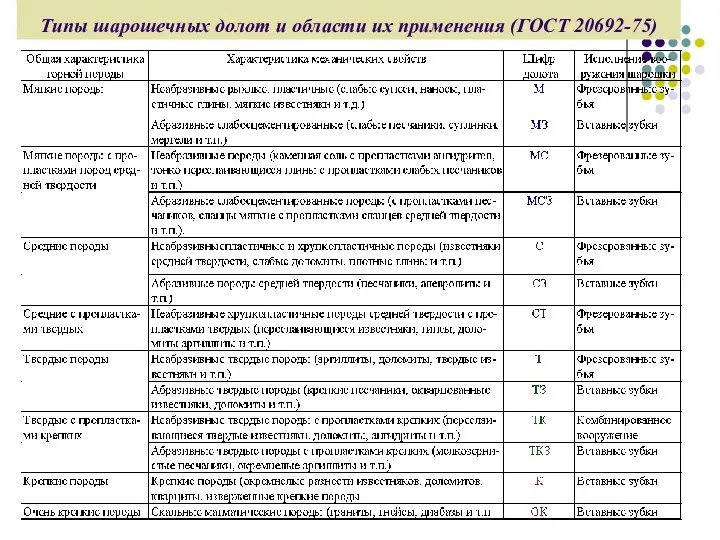

- 7. Типы шарошечных долот и области их применения (ГОСТ 20692-75)

- 8. Шарошечные долота 3. Характер промывочных Отверстий Г – боковая гидромониторная промывка; Ц - центральная промывка; П

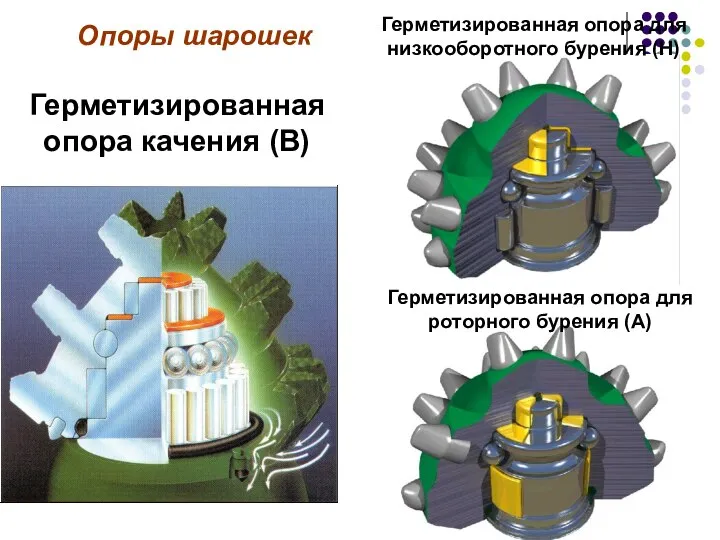

- 9. Опоры шарошек Герметизированная опора качения (В) Герметизированная опора для низкооборотного бурения (Н) Герметизированная опора для роторного

- 10. ШИФРЫ УСЛОВНОГО ОБОЗНАЧЕНИЯ КОНСТРУКЦИЙ ДОЛОТ III 215,9 ТКЗ-ГНУ - трехшарошечное долото диаметром 215,9 мм для бурения

- 11. • Лопастные: • Матричные Безопорные долота Долото PDC с алмазосодержащими композиционными вставками диаметром 215,9 мм для

- 12. Долота с фиксированным вооружением Лопастные долота относятся к инструменту режущего или режуще-скалывающего действия. Предназначены для бурения

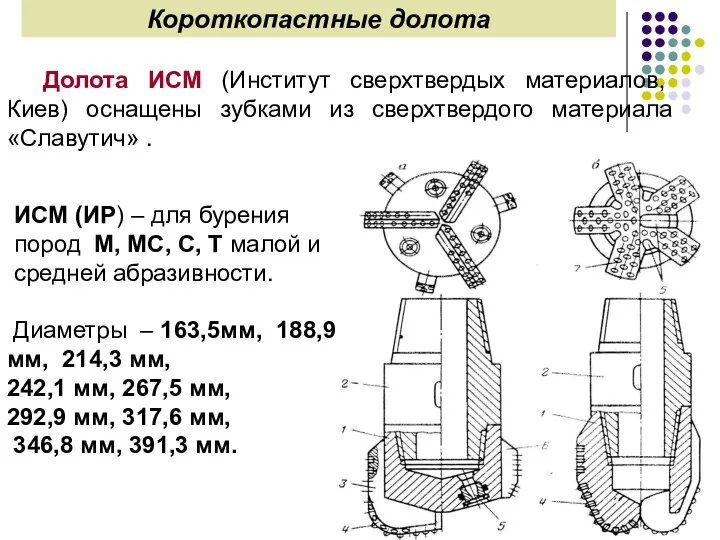

- 13. Короткопастные долота Долота ИСМ (Институт сверхтвердых материалов, Киев) оснащены зубками из сверхтвердого материала «Славутич» . ИСМ

- 14. Долота ИСМ

- 15. Долота ИСМ ИСМ радиального типа ИСМ торцового типа

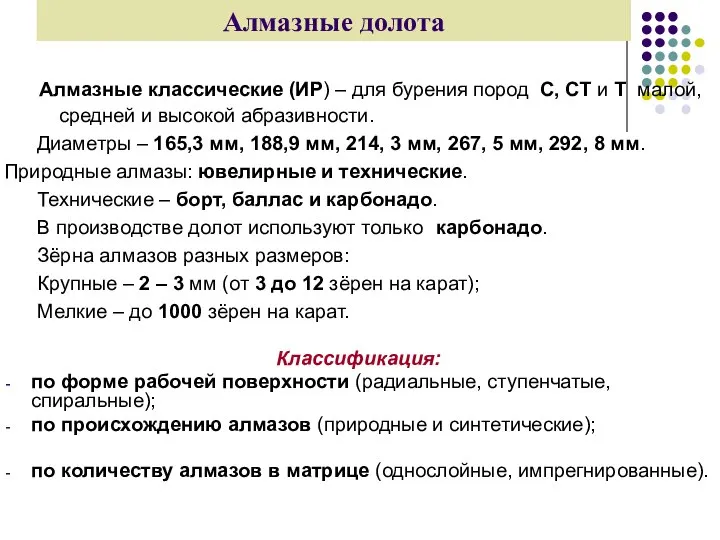

- 16. Алмазные долота Алмазные классические (ИР) – для бурения пород С, СТ и Т малой, средней и

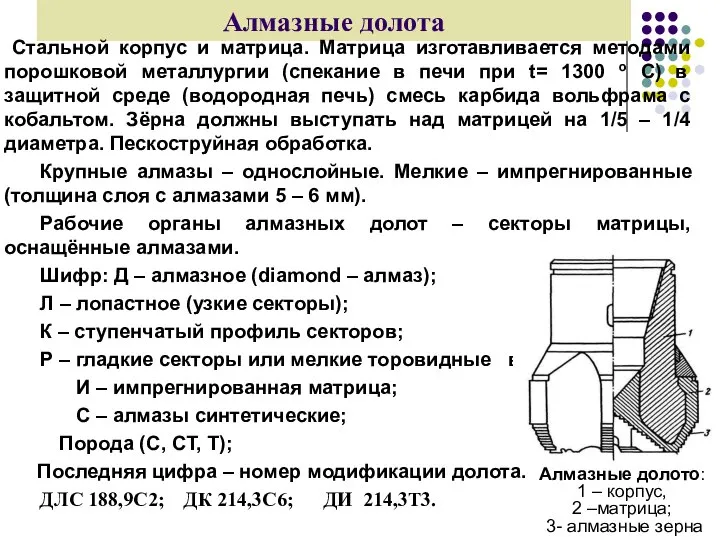

- 17. Алмазные долота Стальной корпус и матрица. Матрица изготавливается методами порошковой металлургии (спекание в печи при t=

- 18. Алмазные долота Алмазное долото с импрегнированной матрицей Однослойное алмазное долото

- 19. Долота PDC PDC (ИР) (P – polycrystalline, D – diamond, C – composition) АТП (ИР) (А

- 20. Бурильные головки • матричные (алмазные). Основными параметрами КУ являются: - Высота керноприема - расстояние от зоны

- 21. Бурильные головки Для бурения с отбором керна предназначены колонковые турбобуры типа КТД, имеющие полый вал ,

- 22. Бурильные головки Выпускаются для роторного бурения со съемным (Р1) и несъемным (Р2) керноприемником и для турбинного

- 23. Импрегнированные бурильные головки

- 24. Алмазные бурильные головки PDC

- 26. Скачать презентацию

«Преемственность организации духовно-нравственного воспитания в условиях работы учреждения школа- сад»

«Преемственность организации духовно-нравственного воспитания в условиях работы учреждения школа- сад» Финал районной игры «Выпускник – абитуриент – 2012»

Финал районной игры «Выпускник – абитуриент – 2012» Подготовка юношей к службе в ВС РФ в системе среднего профессионального образования

Подготовка юношей к службе в ВС РФ в системе среднего профессионального образования Модели группировки затрат для принятия управленческих решений

Модели группировки затрат для принятия управленческих решений урок 7. Годичное движение Солнца по небу

урок 7. Годичное движение Солнца по небу Афганская война (1979—1989)

Афганская война (1979—1989) Викторина по стихам Агнии Барто

Викторина по стихам Агнии Барто Основные сценарии использования мобильных платформ для работы с системами электронного документооборота: проблемы и поиск пут

Основные сценарии использования мобильных платформ для работы с системами электронного документооборота: проблемы и поиск пут Экономика впечатлений: Живая история в Хохловке

Экономика впечатлений: Живая история в Хохловке Город-герой Минск

Город-герой Минск Формирование эмоционального настроя

Формирование эмоционального настроя ОСНОВЫ УПРАВЛЕНИЯ ПЕРСОНАЛОМ

ОСНОВЫ УПРАВЛЕНИЯ ПЕРСОНАЛОМ "Хлеб да каша - пища наша" Сегодня на уроке УЗНАЕМ новое по теме, полезность данных продуктов, когда появился хлеб ПОВТОРИМ какие быв

"Хлеб да каша - пища наша" Сегодня на уроке УЗНАЕМ новое по теме, полезность данных продуктов, когда появился хлеб ПОВТОРИМ какие быв Формирование оценочной деятельности в начальных классах

Формирование оценочной деятельности в начальных классах Жанр басни в литературе

Жанр басни в литературе Семья в объективе

Семья в объективе Мониторинг функционального состояния спортсменов высокой квалификации в течение соревновательного сезона

Мониторинг функционального состояния спортсменов высокой квалификации в течение соревновательного сезона Разграничение полномочий между Российской Федерацией и субъектами РФ

Разграничение полномочий между Российской Федерацией и субъектами РФ Сімейний аграрний бізнес

Сімейний аграрний бізнес Система DNS: Противодействие противоправной активности в Рунете

Система DNS: Противодействие противоправной активности в Рунете Презентация на тему Формирование средневековых городов

Презентация на тему Формирование средневековых городов  Сталин И.В

Сталин И.В Российская культура в конце XX - начале XXI в.в

Российская культура в конце XX - начале XXI в.в Права и обязанности детей

Права и обязанности детей Мыловарение

Мыловарение Основы теории и практики ведения миротворчества. Косово - МООНГ

Основы теории и практики ведения миротворчества. Косово - МООНГ Программа духовно-нравственного развития и воспитания обучающихся. Методист кафедры управления образованием ГАОУ ДПО «СарИПК

Программа духовно-нравственного развития и воспитания обучающихся. Методист кафедры управления образованием ГАОУ ДПО «СарИПК КОНКУРС БАННЕРОВ «Рабочие профессии в реальном времени» МОУ Глубочанская СОШ № 8

КОНКУРС БАННЕРОВ «Рабочие профессии в реальном времени» МОУ Глубочанская СОШ № 8