Реконструкция участка измельчения комбикормов с разработкой электромеханического активатора на гатчинском комбикормовом заводе

Содержание

- 2. Цель исследования - разработка и внедрение в аппаратурно-технологическую линию производства энергоэффективного измельчающего оборудования, обеспечивающего достижение заданного

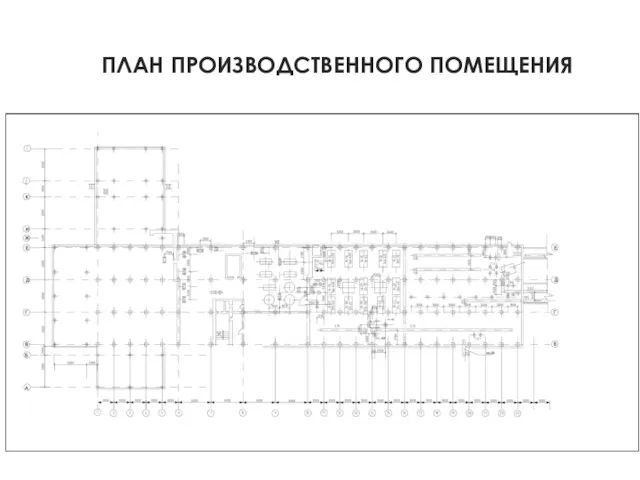

- 3. ПЛАН ПРОИЗВОДСТВЕННОГО ПОМЕЩЕНИЯ

- 4. Структурная схема модернизированного технологического процесса Структура технологического процесса

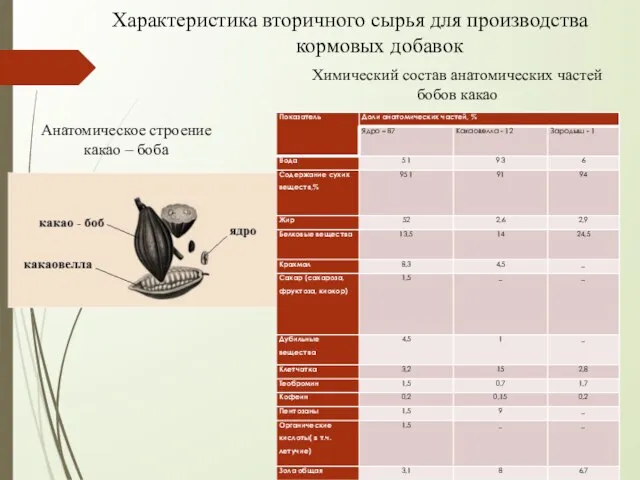

- 5. Анатомическое строение какао – боба Химический состав анатомических частей бобов какао Характеристика вторичного сырья для производства

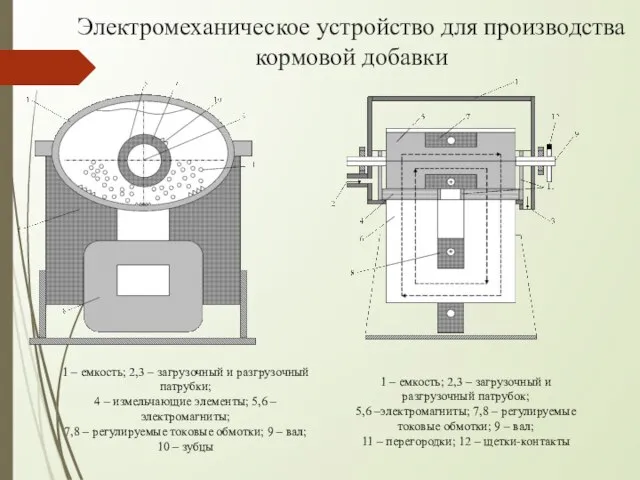

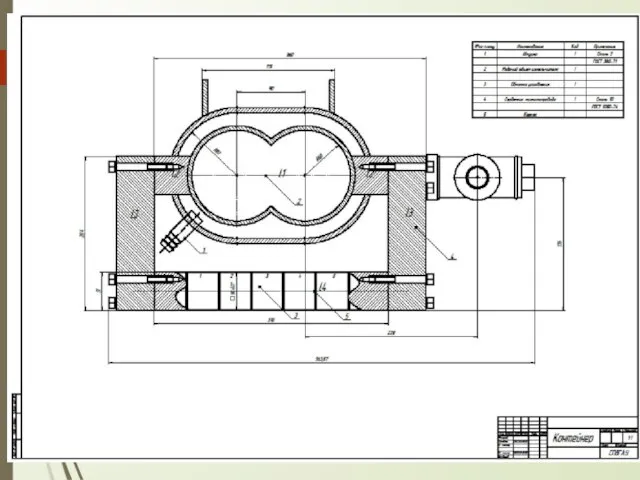

- 6. Электромеханическое устройство для производства кормовой добавки 1 – емкость; 2,3 – загрузочный и разгрузочный патрубок; 5,6

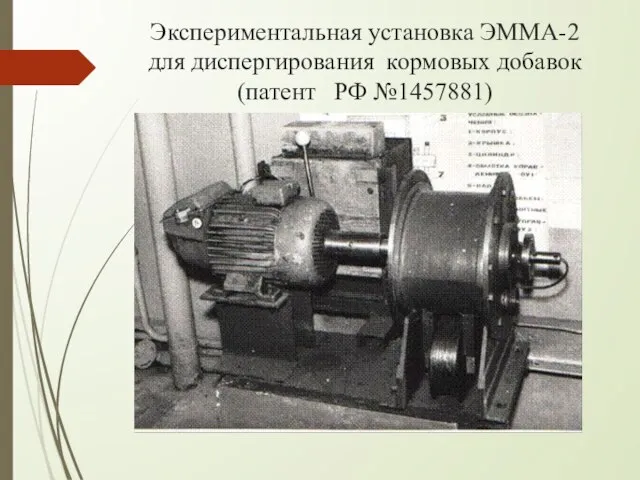

- 7. Экспериментальная установка ЭММА-2 для диспергирования кормовых добавок (патент РФ №1457881)

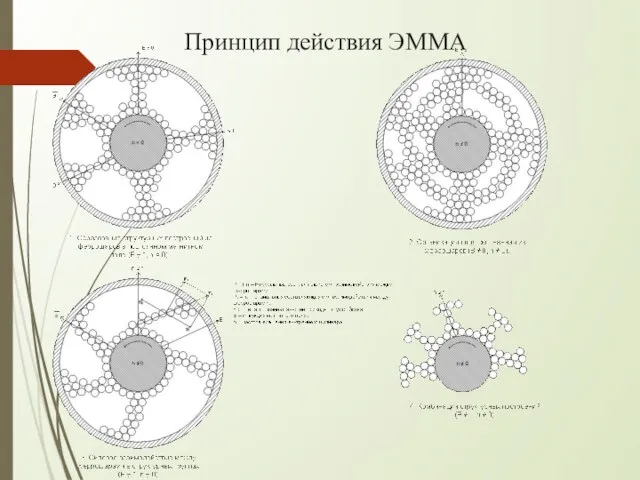

- 8. Принцип действия ЭММА

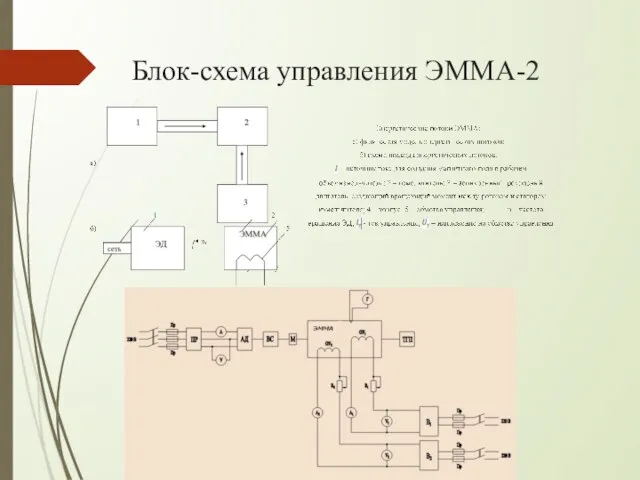

- 9. Блок-схема управления ЭММА-2

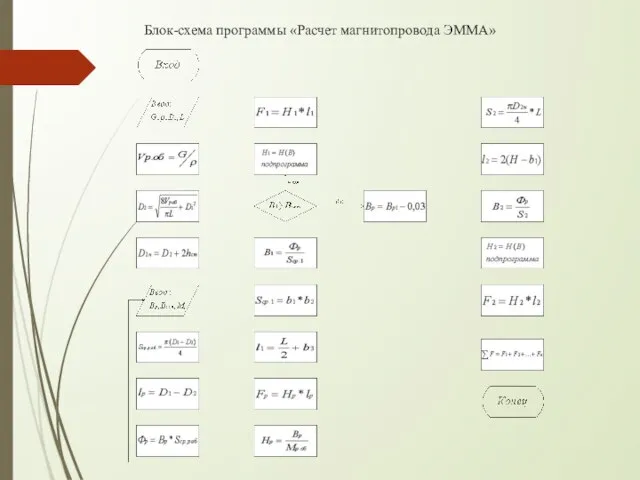

- 11. Блок-схема программы «Расчет магнитопровода ЭММА»

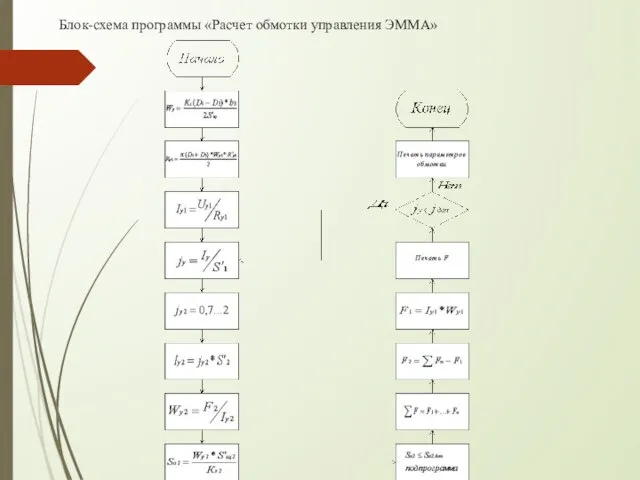

- 12. Блок-схема программы «Расчет обмотки управления ЭММА»

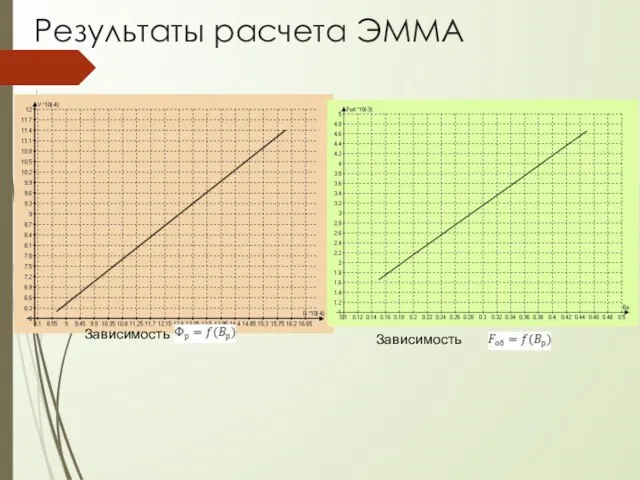

- 13. Результаты расчета ЭММА Зависимость Зависимость Зависимость

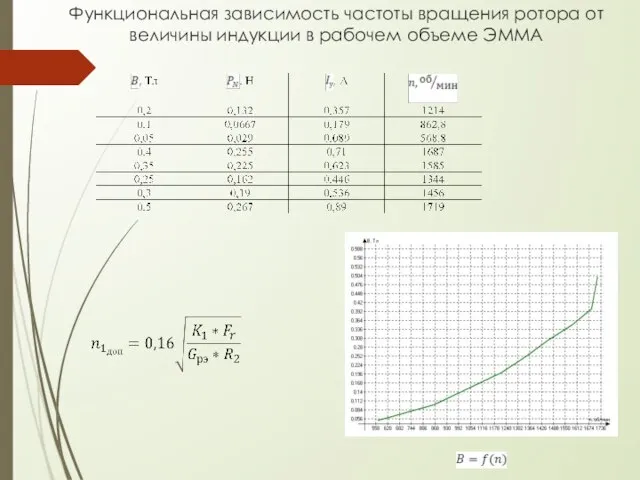

- 14. Функциональная зависимость частоты вращения ротора от величины индукции в рабочем объеме ЭММА

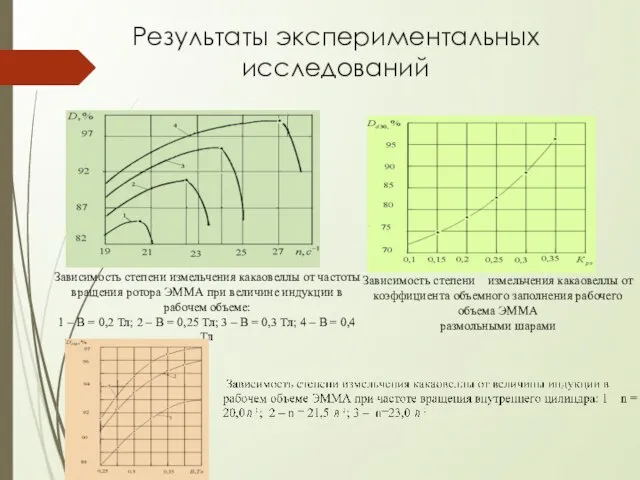

- 15. Результаты экспериментальных исследований Зависимость степени измельчения какаовеллы от частоты вращения ротора ЭММА при величине индукции в

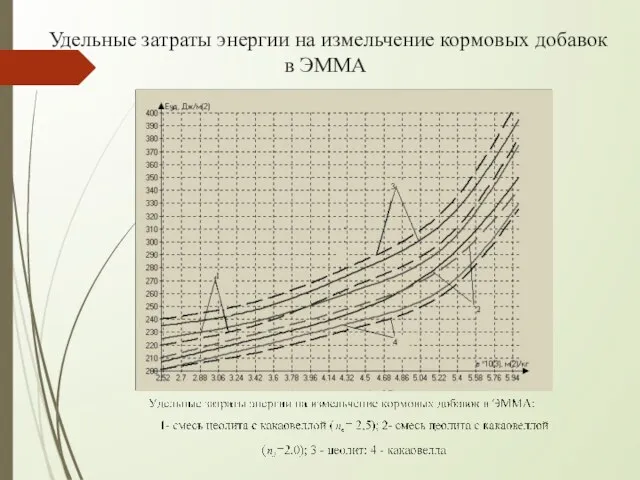

- 16. Удельные затраты энергии на измельчение кормовых добавок в ЭММА

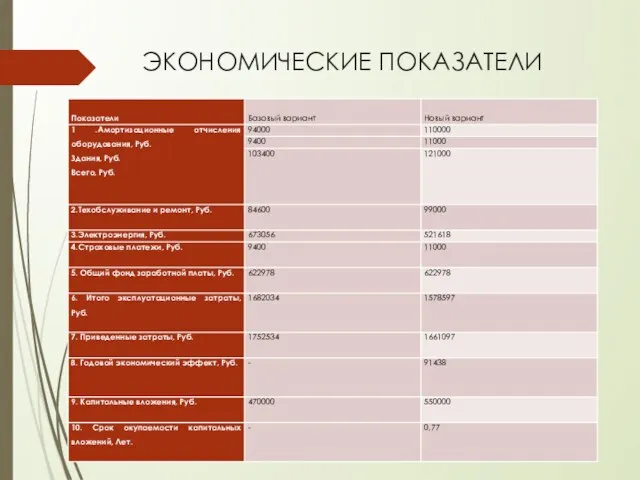

- 17. ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

- 18. Заключение Согласно представленным данным практическое применение способа, реализованного в конструктивных формах ЭММА, позволяет: интенсифицировать классическую схему

- 20. Скачать презентацию

Алгебра вкусовщины Андрей Сикорский

Алгебра вкусовщины Андрей Сикорский Мышцы и топография конечностей

Мышцы и топография конечностей Студенческий отряд проводников

Студенческий отряд проводников Портреты М. Ю Лермонтова

Портреты М. Ю Лермонтова Новинки, исследования, изобретения

Новинки, исследования, изобретения Phraseology

Phraseology  Жить вечно или все-таки нормально умереть: хотите поговорить об этом?

Жить вечно или все-таки нормально умереть: хотите поговорить об этом? Революционно-демократическое движение

Революционно-демократическое движение Цивилизационный (духовно-культурный) подход

Цивилизационный (духовно-культурный) подход Новый год на Руси

Новый год на Руси ФНС России

ФНС России Мошенничество. Обманные действия

Мошенничество. Обманные действия Глаз и его оптическая система

Глаз и его оптическая система Мой род, мое имя, моя фамилия

Мой род, мое имя, моя фамилия Тематическое консультирование:

Тематическое консультирование: Интенсификация очистки стоков стекольных заводов

Интенсификация очистки стоков стекольных заводов Модели инклюзивного образования

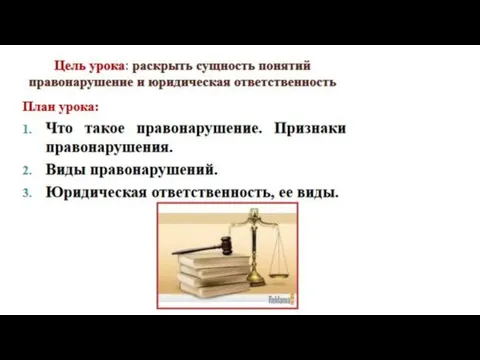

Модели инклюзивного образования Правонарушения и юридическая ответственность

Правонарушения и юридическая ответственность Актуальные вопросы информационной безопасности веб-приложений

Актуальные вопросы информационной безопасности веб-приложений Натуральные числа 5 класс

Натуральные числа 5 класс Личность. Исследование развития самосознания дошкольников

Личность. Исследование развития самосознания дошкольников Каждый день прибавляет частичку мудрости

Каждый день прибавляет частичку мудрости Swot - анализ конкурентоспособности организации Сильные стороны Оказание услуг группам людей круглогодично; Формирование групп по

Swot - анализ конкурентоспособности организации Сильные стороны Оказание услуг группам людей круглогодично; Формирование групп по  Тема секции школьного научного общества «Развитие творческой и исследовательской деятельности через участие в конкурсах и прое

Тема секции школьного научного общества «Развитие творческой и исследовательской деятельности через участие в конкурсах и прое Педагогика лек 5 -2022

Педагогика лек 5 -2022 Teach Less, Learn More

Teach Less, Learn More Забеги Parkrun Russia

Забеги Parkrun Russia Здоровым быть здорово

Здоровым быть здорово