Слайд 2Основные проблемы современного производства:

Отсутствие своевременного обслуживания оборудования

Отсутствие достаточных ресурсов для решения возникающих

неполадок самостоятельно

Бесконтрольная экономия отделами финансов, закупки сырья и комплектующих, приводящая к преждевременному выходу оборудования из строя

Отсутствие прямого доступа у менеджеров производства к информации о текущем состоянии линий

Слайд 3Мы предлагаем решение этих проблем в своем продукте

SGAD – System of Gathering

and Analysis Data

Слайд 4Система состоит из 4 отдельных модулей:

Актуальное состояние линии

Анализ ошибок

Анализ показаний датчиков

Анализ состояний

машин

Слайд 5SGAD – инструмент, который обеспечит…

Выявление причин снижения производительности

Выявление причин нарушения рецептуры

Прозрачность актуального

состояния производственных линий

Своевременное информирование о необходимом обслуживании оборудования

Полноту собранной информации

Слайд 6Выявление причин снижения производительности

Анализ состояний машин

Выявление наиболее проблемного агрегата

Анализ ошибок

Список наиболее

частых неполадок

Список наиболее длительных неполадок

Хронология возникших ошибок по каждой машине

Взаимосвязь возникавших неполадок и выявление первопричин

Поиск влияния возникавших ошибок на производительность линии и определение первостепенных проблем

Слайд 7Выявление причин нарушения рецептуры

Анализ состояний машин

Определение производственного времени машин

Анализ показаний датчиков

Выведение динамики

значений по каждому датчику посредством графика

Определение наличия и типа взаимосвязи в показаниях наложением графиков

Определение границ рассматриваемого сегмента значений - повышение точности графика и отображение только интересующих областей

Поиск моментов нарушений рецептуры по отклонениям показаний датчиков от заданных значений

Анализ ошибок

Определение списка возникших неполадок в момент нарушений рецептуры и выявление первопричин

Слайд 8Прозрачность актуального состояния производственных линий

Анализ актуального состояния линии

Информация о текущем шаге производственного

цикла

Сводная информация об актуальном состоянии каждой машины

Модуль системы для анализа ошибок

Вся хронология возникавших ошибок.

Информация о неполадках не может быть удалена или сокрыта, что позволяет опираться на факты, принимая решение о закупке необходимых деталей и сырья для производства.

Также есть возможность поощрять сотрудников, которые устраняют возникшие неполадки, тем самым стимулировать их профессиональный рост и повышать самостоятельность предприятия.

Слайд 9Своевременное информирование о необходимом обслуживании оборудования

Анализ ошибок

Информация о всех возникавших ошибках и

предупреждениях на производственном агрегате.

Прямые рекомендации о необходимом обслуживании

Список наиболее длительных и частых неполадок (запрос в компанию производителя оборудования для определения наиболее критичных ошибок и путей их решения)

Если ваше предприятие активно пользуется помощью сторонних компаний по обслуживанию оборудования, то наша система также поможет повысить качество и скорость оказываемого ими сервиса.

Слайд 10Полнота собранной информации

Предприятиям, не обладающим аналогичной системой, приходится проводить совещания операторов каждой

машины для анализа текущего состояния линии и поиска решений возникших проблем. В таком случае сотрудники ориентируются на показания сенсорных панелей своих машин. Однако человек порой не способен запомнить все возникавшие неполадки и их последовательность в отличии от системы SGAD. Кроме того, для анализа текущей ситуации будет достаточно одного сотрудника, который опираясь на факты, принимет решение о необходимом обслуживании.

Слайд 11Кейсы

В этом месте будет 2-3 слайда с описанием кейсов. В них важно

показать, что наша система окупается в течение года, допустим при цене в два миллиона. Мне хотелось бы увидеть кейсы на следующие темы:

оператор скрыл возникновение неполадок, что привело к выходу из строя оборудования (что за неполадка и итоговая стоимость ремонта);

выход из строя датчика, повлекшего нарушение рецептуры и как следствие порча продукта (стоимость датчика и стоимость убытков предприятия за дни простоя и испорченное сырье)

примеры экономии отделами компании повлекшие к выходу из строя оборудования или снижению его производительности (важно показать, что потратили значительно больше, чем сэкономили)

Кейсы на другие темы тоже приветствуются, главное показать в них роль нашего продукта. Все кейсы должны быть подкреплены пускай не точными, но цифрами.

Конституционное право как отрасль права, наука и учебная дисциплина (Лекция 1)

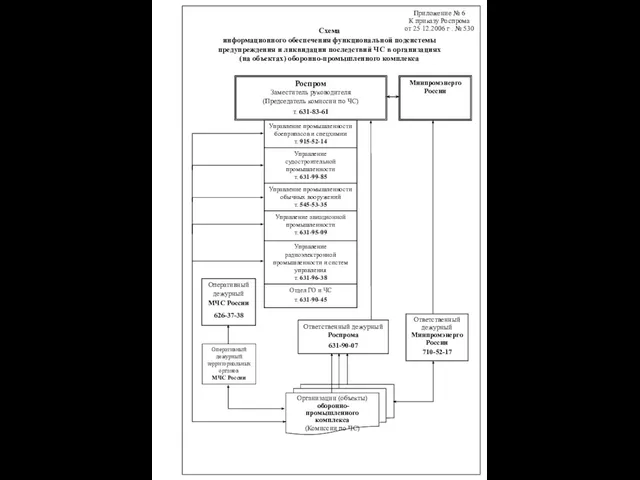

Конституционное право как отрасль права, наука и учебная дисциплина (Лекция 1) Схема информационного обеспечения функциональной подсистемы предупреждения и ликвидации последствий ЧС в организациях (на объек

Схема информационного обеспечения функциональной подсистемы предупреждения и ликвидации последствий ЧС в организациях (на объек My school

My school Xуруктарда чураан чүүлдер чүү деп өөренген чогаалывыска хамааржыр-дыр

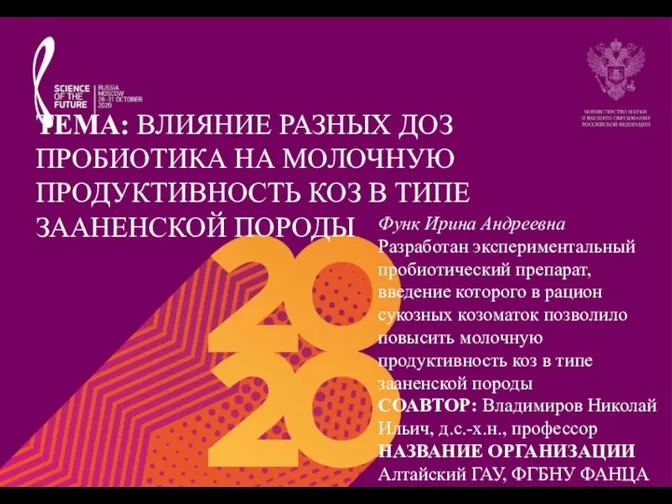

Xуруктарда чураан чүүлдер чүү деп өөренген чогаалывыска хамааржыр-дыр Влияние разных доз пробиотика на молочную продуктивность коз в типе зааненской породы

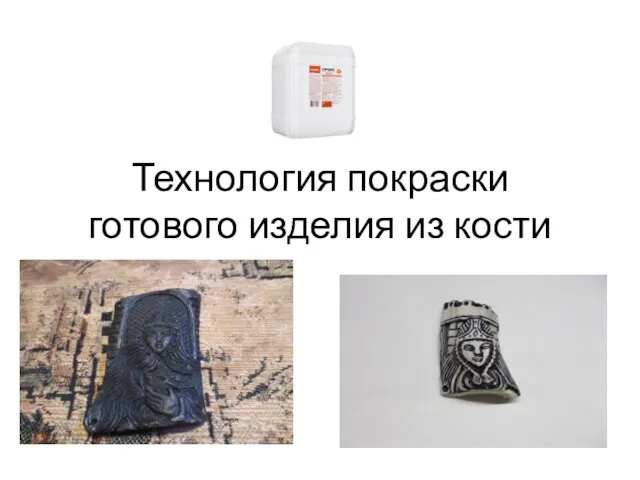

Влияние разных доз пробиотика на молочную продуктивность коз в типе зааненской породы Технология покраски готового изделия из кости

Технология покраски готового изделия из кости Презентация на тему Луна – спутница Земли

Презентация на тему Луна – спутница Земли  Сюрреализм Сальвадора Дали

Сюрреализм Сальвадора Дали Урок английского языкав 5 классе.

Урок английского языкав 5 классе. Озера России

Озера России Тематический семинар

Тематический семинар Психологическое воздействие на аудиторию

Психологическое воздействие на аудиторию Особенности организации и проведение спартакиады

Особенности организации и проведение спартакиады Администрирование информационных систем

Администрирование информационных систем Аналитический семинар по итогам организации и проведения ВОШ 2010-2011 учебного года

Аналитический семинар по итогам организации и проведения ВОШ 2010-2011 учебного года Материнская плата

Материнская плата Презентация на тему Культурные и дикорастущие растения

Презентация на тему Культурные и дикорастущие растения  Совет детских школьных организаций

Совет детских школьных организаций Сбыт и товародвижение

Сбыт и товародвижение Интеллектуальная викторина по русскому языку "Своя игра"

Интеллектуальная викторина по русскому языку "Своя игра" К юбилею книги Марка Твена «Приключения Тома Сойера» (1876 год)

К юбилею книги Марка Твена «Приключения Тома Сойера» (1876 год) Le français

Le français Пути совершенствования взаимодействия производственной и транспортно-логистической системы промышленного предприятия

Пути совершенствования взаимодействия производственной и транспортно-логистической системы промышленного предприятия Система оплаты труда сотрудников самовывозов и пунктов выдачи заказов интернет магазина Wildberries

Система оплаты труда сотрудников самовывозов и пунктов выдачи заказов интернет магазина Wildberries НЕРВЫ НИЖНИХ КОНЕЧНОСТЕЙ

НЕРВЫ НИЖНИХ КОНЕЧНОСТЕЙ Выполнили: Выполнили: Овсянников Никита Кривилев Максим ДС-04

Выполнили: Выполнили: Овсянников Никита Кривилев Максим ДС-04 Электронные ресурсы для высшей школы

Электронные ресурсы для высшей школы Центр прогрессивных материалов и аддитивных технологий КБГУ

Центр прогрессивных материалов и аддитивных технологий КБГУ