Слайд 2Тема: Оборудование для изготовления пленочных облицовочных материалов

Цель занятия: изучить технологическое оборудование для

щитовых заготовок.

Содержание занятия:

Проверка ранее полученных знаний (тест).

Операции процесса облицовывания дверных полотен.

Технологический процесс.

Декоративная отделка дверных полотен.

Закрепление пройденного материала.

Интернет-источники.

Слайд 3Изготовление синтетических облицовочных материалов

Изготовление пленок на основе пропитанных бумаг

Процесс изготовления пропиточных бумаг

состоит из следующих операций:

1) Пропитка;

2) Сушка;

3) Лакирование (в зависимости от марки);

4) Тиснение (в зависимости от марки).

Слайд 4Пропитка бумаги.

Для пропитки, сушки и резки синтетических облицовочных материалов применяют установки:

вертикальные;

горизонтальные.

Горизонтальные установки занимают большую производственную площадь (длина-45 метров, высота- 4,5 метров). Вертикальные имеют высоту до 15 метров и длину – 17 метров.

Слайд 5Пропитка бумаги.

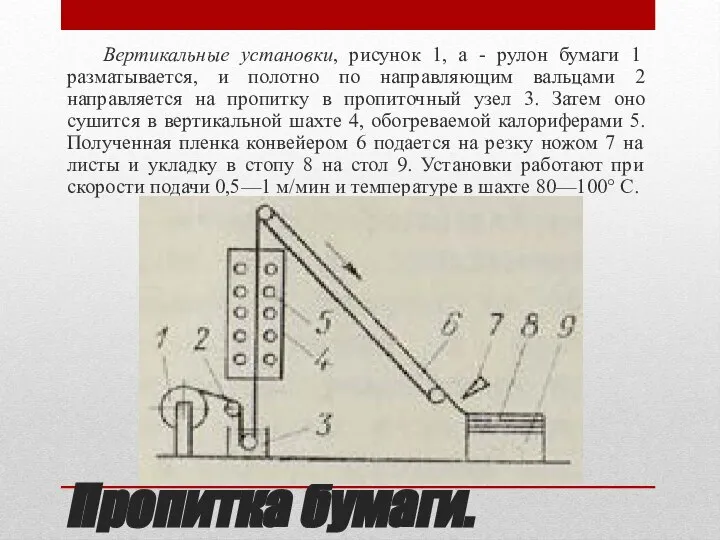

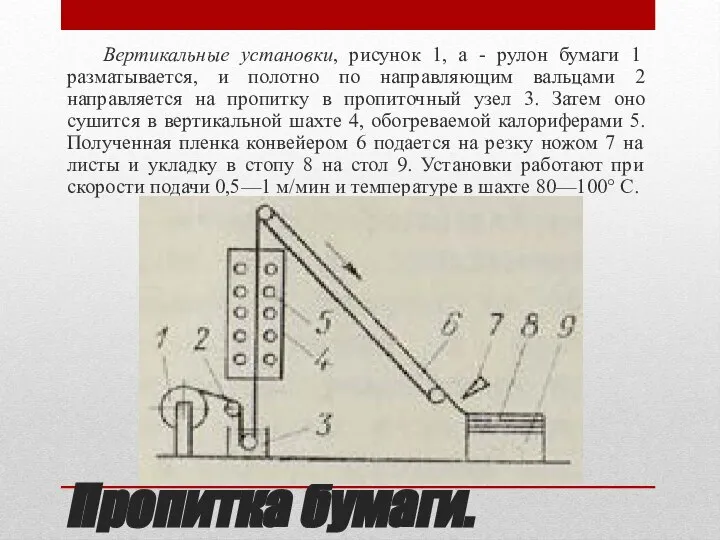

Вертикальные установки, рисунок 1, а - рулон бумаги 1 разматывается, и

полотно по направляющим вальцами 2 направляется на пропитку в пропиточный узел 3. Затем оно сушится в вертикальной шахте 4, обогреваемой калориферами 5. Полученная пленка конвейером 6 подается на резку ножом 7 на листы и укладку в стопу 8 на стол 9. Установки работают при скорости подачи 0,5—1 м/мин и температуре в шахте 80—100° С.

Слайд 7Пропитка бумаги.

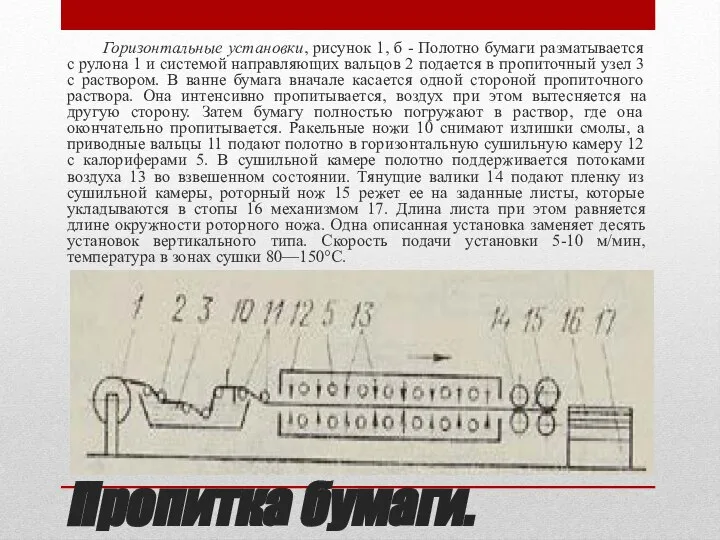

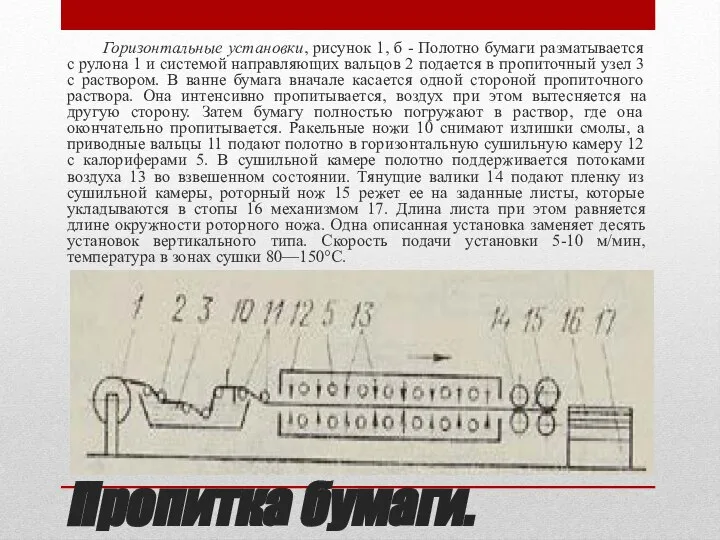

Горизонтальные установки, рисунок 1, б - Полотно бумаги разматывается с рулона

1 и системой направляющих вальцов 2 подается в пропиточный узел 3 с раствором. В ванне бумага вначале касается одной стороной пропиточного раствора. Она интенсивно пропитывается, воздух при этом вытесняется на другую сторону. Затем бумагу полностью погружают в раствор, где она окончательно пропитывается. Ракельные ножи 10 снимают излишки смолы, а приводные вальцы 11 подают полотно в горизонтальную сушильную камеру 12 с калориферами 5. В сушильной камере полотно поддерживается потоками воздуха 13 во взвешенном состоянии. Тянущие валики 14 подают пленку из сушильной камеры, роторный нож 15 режет ее на заданные листы, которые укладываются в стопы 16 механизмом 17. Длина листа при этом равняется длине окружности роторного ножа. Одна описанная установка заменяет десять установок вертикального типа. Скорость подачи установки 5-10 м/мин, температура в зонах сушки 80—150°С.

Слайд 9Пропитка бумаги.

Для изготовления рулонных облицовочных материалов операцию раскроя пленки заменяют на установки

с намоткой пленки в рулоны.

Слайд 10Пропитка бумаги.

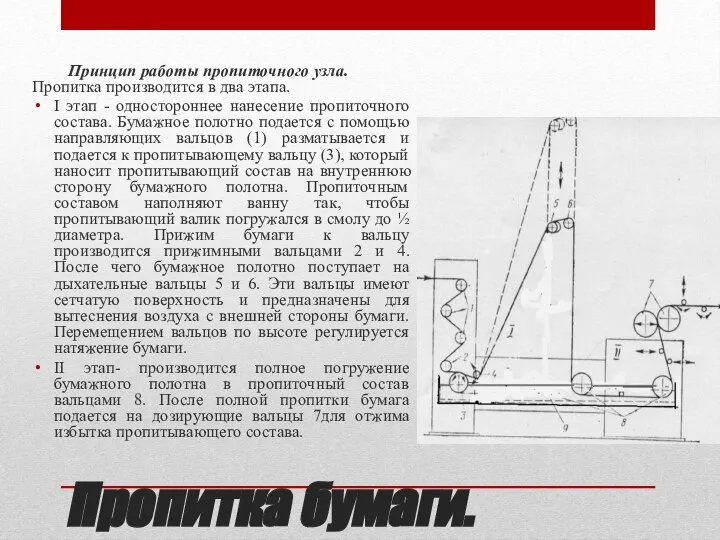

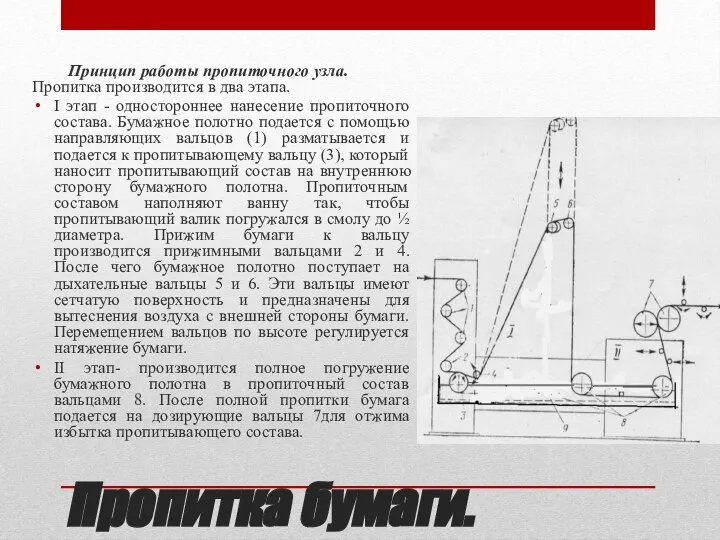

Принцип работы пропиточного узла. Пропитка производится в два этапа.

I этап

- одностороннее нанесение пропиточного состава. Бумажное полотно подается с помощью направляющих вальцов (1) разматывается и подается к пропитывающему вальцу (3), который наносит пропитывающий состав на внутреннюю сторону бумажного полотна. Пропиточным составом наполняют ванну так, чтобы пропитывающий валик погружался в смолу до ½ диаметра. Прижим бумаги к вальцу производится прижимными вальцами 2 и 4. После чего бумажное полотно поступает на дыхательные вальцы 5 и 6. Эти вальцы имеют сетчатую поверхность и предназначены для вытеснения воздуха с внешней стороны бумаги. Перемещением вальцов по высоте регулируется натяжение бумаги.

II этап- производится полное погружение бумажного полотна в пропиточный состав вальцами 8. После полной пропитки бумага подается на дозирующие вальцы 7для отжима избытка пропитывающего состава.

Слайд 11Сушка

Сушка пропитанной бумаги производится в конвективных сушилках по зонам. Распределение температур по

зонам зависит от марки пленки.

Слайд 12Лакирование

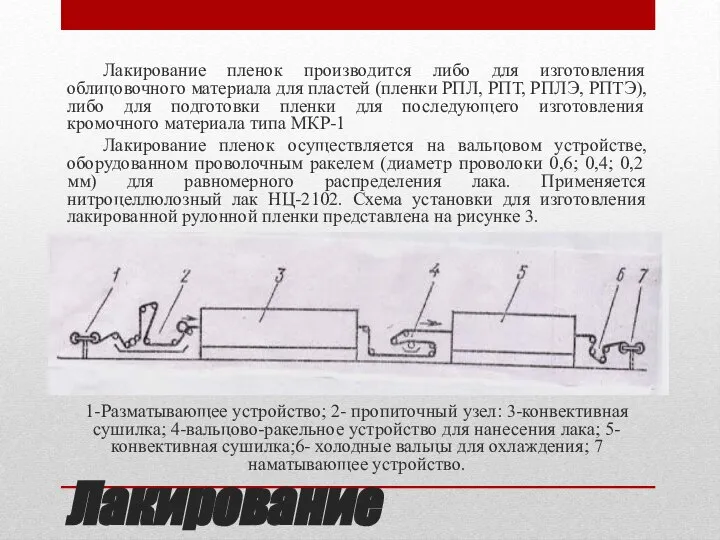

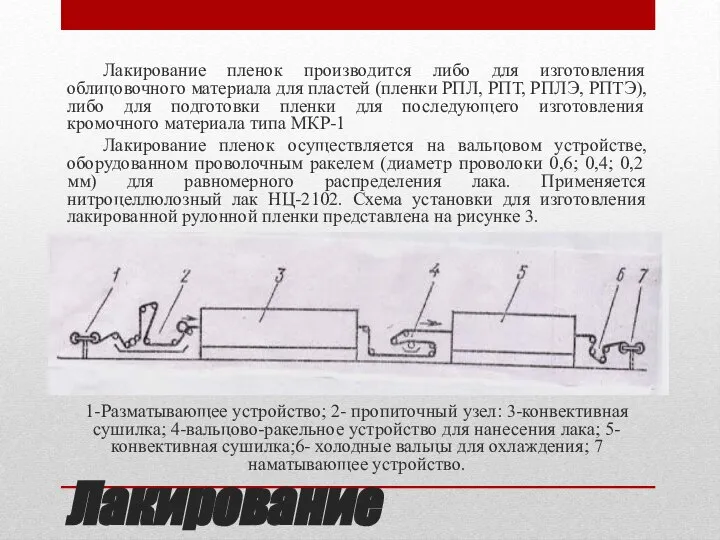

Лакирование пленок производится либо для изготовления облицовочного материала для пластей (пленки РПЛ,

РПТ, РПЛЭ, РПТЭ), либо для подготовки пленки для последующего изготовления кромочного материала типа МКР-1

Лакирование пленок осуществляется на вальцовом устройстве, оборудованном проволочным ракелем (диаметр проволоки 0,6; 0,4; 0,2 мм) для равномерного распределения лака. Применяется нитроцеллюлозный лак НЦ-2102. Схема установки для изготовления лакированной рулонной пленки представлена на рисунке 3.

1-Разматывающее устройство; 2- пропиточный узел: 3-конвективная сушилка; 4-вальцово-ракельное устройство для нанесения лака; 5- конвективная сушилка;6- холодные вальцы для охлаждения; 7 наматывающее устройство.

Слайд 13Тиснение

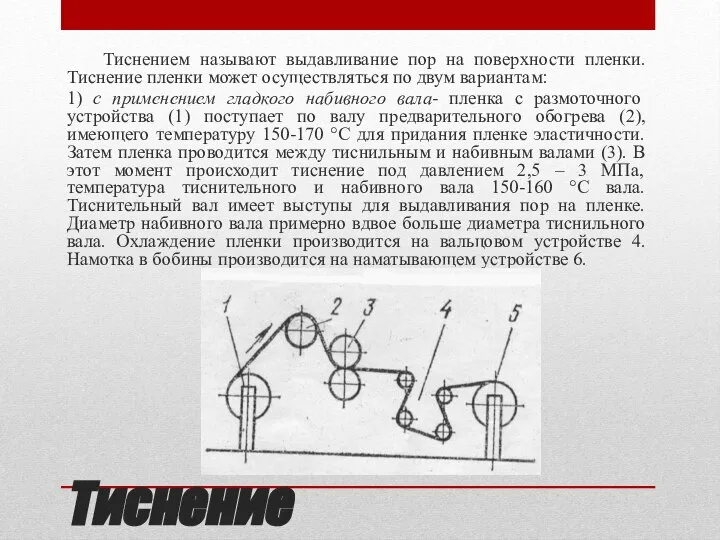

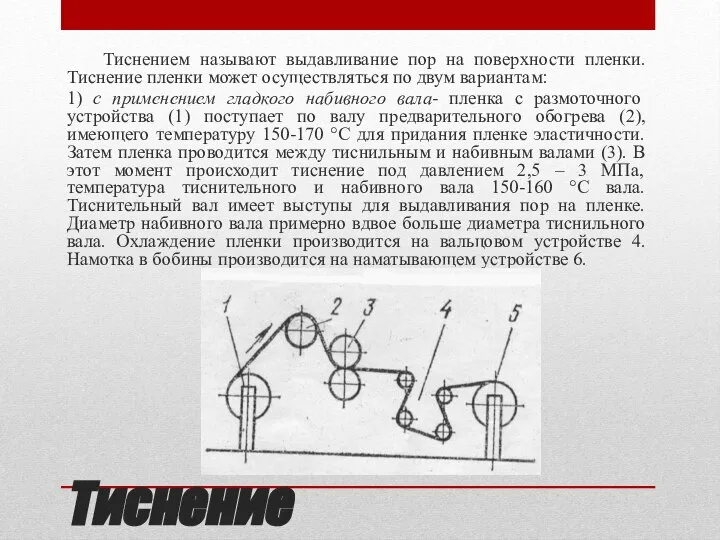

Тиснением называют выдавливание пор на поверхности пленки. Тиснение пленки может осуществляться по

двум вариантам:

1) с применением гладкого набивного вала- пленка с размоточного устройства (1) поступает по валу предварительного обогрева (2), имеющего температуру 150-170 °С для придания пленке эластичности. Затем пленка проводится между тиснильным и набивным валами (3). В этот момент происходит тиснение под давлением 2,5 – 3 МПа, температура тиснительного и набивного вала 150-160 °С вала. Тиснительный вал имеет выступы для выдавливания пор на пленке. Диаметр набивного вала примерно вдвое больше диаметра тиснильного вала. Охлаждение пленки производится на вальцовом устройстве 4. Намотка в бобины производится на наматывающем устройстве 6.

Презентация на тему Боги Древнего Египта

Презентация на тему Боги Древнего Египта  Повторение. Четырёхугольники

Повторение. Четырёхугольники МОУ Тацинская СОШ №3

МОУ Тацинская СОШ №3 Презентация

Презентация Цветовое оформление интерьера

Цветовое оформление интерьера Понятие , признаки и форма государства. Лекция 1

Понятие , признаки и форма государства. Лекция 1 Typical English Houses

Typical English Houses СПО: осознание необходимости Алексей Новодворский, ALT Linux

СПО: осознание необходимости Алексей Новодворский, ALT Linux Методика обучения

Методика обучения Сессия стратегического планирования

Сессия стратегического планирования Презентация на тему Борьба организма с инфекцией Иммунитет

Презентация на тему Борьба организма с инфекцией Иммунитет 1 Место и роль Рекламной Сети Яндекса в линейке его рекламных продуктов Евгений Ломизе Управление аудиторией и реклама в Интернете

1 Место и роль Рекламной Сети Яндекса в линейке его рекламных продуктов Евгений Ломизе Управление аудиторией и реклама в Интернете КАЗАНСКИЙ АВИАЦИОННО- ТЕХНИЧЕСКИЙ КОЛЛЕДЖ им П.В. ДЕМЕНТЬЕВА

КАЗАНСКИЙ АВИАЦИОННО- ТЕХНИЧЕСКИЙ КОЛЛЕДЖ им П.В. ДЕМЕНТЬЕВА Храмы Саратова 3 класс

Храмы Саратова 3 класс Диагностика, коррекция, прогнозирование предметной обученности.

Диагностика, коррекция, прогнозирование предметной обученности. Алгоритмизация_Л1

Алгоритмизация_Л1 Красная книга Алькеевского района. Птицы

Красная книга Алькеевского района. Птицы Обзор-анонс Все для женщин (10,11,12. 2019)

Обзор-анонс Все для женщин (10,11,12. 2019) Презентация на тему Нанотехнологии в химии

Презентация на тему Нанотехнологии в химии Гимнастика

Гимнастика Public Opinion Media Chapter

Public Opinion Media Chapter  Бианки "Первая охота" (1 класс)

Бианки "Первая охота" (1 класс) Диагностика состояния фонематического слуха и фонематического восприятия

Диагностика состояния фонематического слуха и фонематического восприятия Гетероциклы

Гетероциклы Young and Beautiful

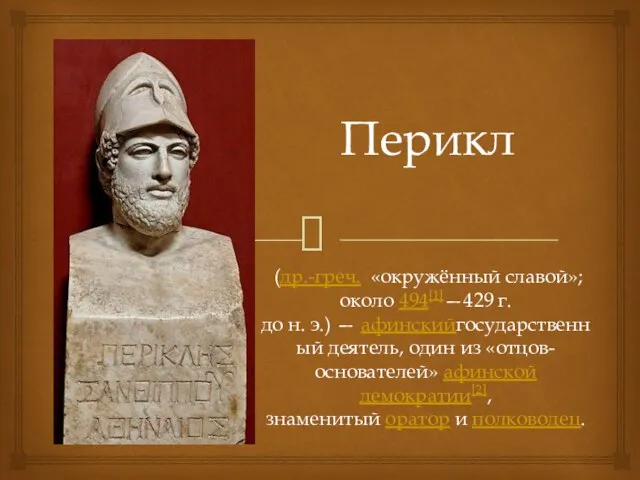

Young and Beautiful Перикл

Перикл Где логика. Пословицы и поговорки

Где логика. Пословицы и поговорки Франция

Франция