Слайд 21. Основы термической обработки металлов

Термическая обработка металлов – это основа всей металлообрабатывающей промышленности.

Именно эта отрасль позволяет создавать различные сплавы с уникальной структурой и физическими свойствами.

Слайд 3Под термином термической обработки металлов понимают процесс изменения структуры стали и металлических

сплавов за счет воздействия на них температуры.

Слайд 4Путем термической обработки стали можно придавать ей различные

свойства: сделать стальное изделие хрупким

и твердым или, наоборот, мягким и пластичным.

Слайд 5Термообработке могут подвергаться цветные металлы, сплавы или сталь различной категории.

В зависимости

от выбранного режима нагрева, вида термической обработки и температуры охлаждения можно получить абсолютно уникальную структуру и свойства материала.

Слайд 6Нагрев и последующее охлаждение с определенной скоростью и при определенных условиях устанавливается

отдельно, исходя из свойств и структуры исходного металла.

Слайд 7Виды термической обработки:

- Отжиг;

- Закалка;

- Отпуск;

- Нормализация;

- Криогенная обработка.

Слайд 82. Отжиг

Отжиг – термическая обработка, в результате которой металлы или сплавы приобретают

структуру, близкую к равновесной.

Слайд 9Цели отжига:

снятие внутренних напряжений;

устранение структурной и химической неоднородности;

снижение твердости и улучшение обрабатываемости;

подготовка

к последующей операции термообработки.

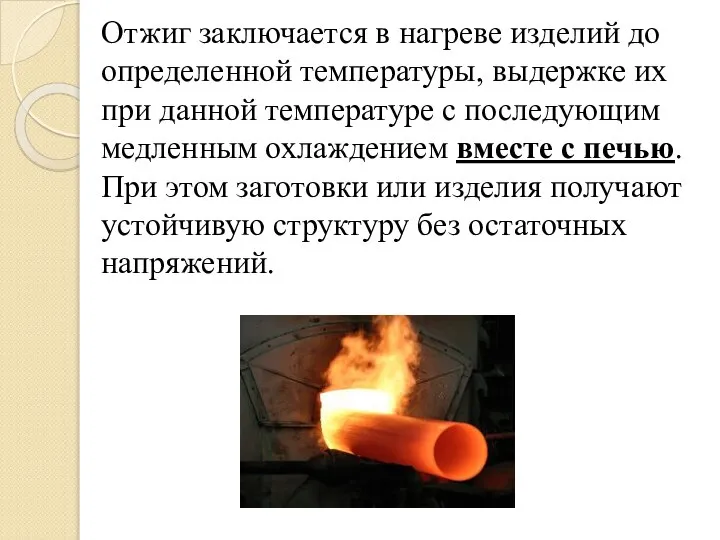

Слайд 10Отжиг заключается в нагреве изделий до определенной температуры, выдержке их при данной

температуре с последующим медленным охлаждением вместе с печью. При этом заготовки или изделия получают устойчивую структуру без остаточных напряжений.

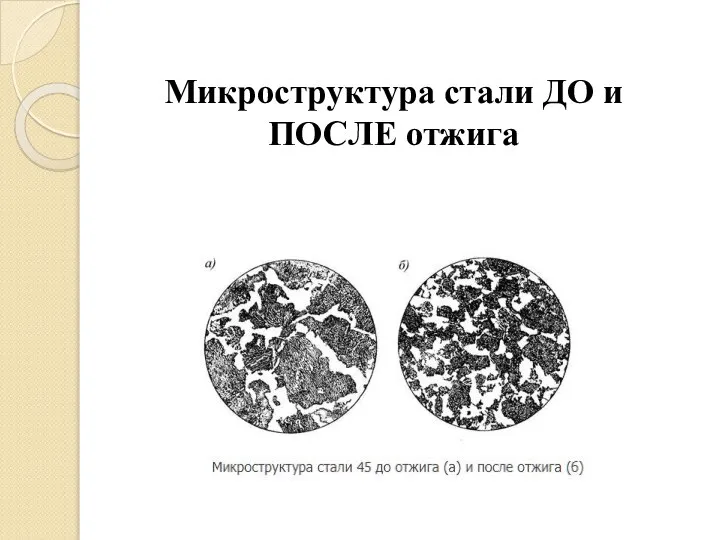

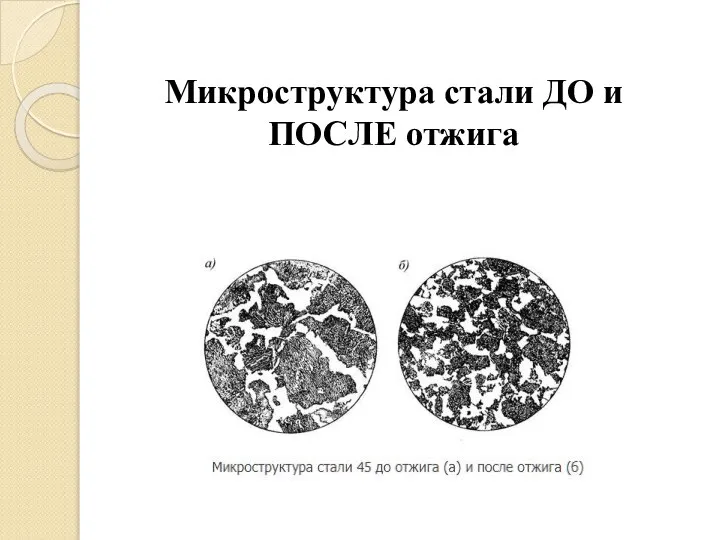

Слайд 11Микроструктура стали ДО и ПОСЛЕ отжига

Слайд 123. Закалка.

Закалка – заключается в нагревании стального изделия до определенной температуры, выдержки

и быстром охлаждении.

Слайд 13Цель закалки состоит в том, чтобы зафиксировать при более низкой температуре высокотемпературные

структурные составляющие или продукты их распада.

Закалку применяют для повышения твердости, прочности и износостойкости.

Слайд 14Скорость охлаждения зависит от охлаждающей среды.

Распространенной охлаждающей жидкостью является вода. Кроме воды,

для охлаждения при закалке применяют ряд растворов, масло, расплавленный свинец и др.

Слайд 15Сталь различного состава при одинаковом режиме

закалки имеет неодинаковую толщину закаленного

слоя. В изделиях

большой толщины скорость

охлаждения внутренних и поверхностных слоев

различна.

Способность стали закаливаться на большую или

меньшую глубину называется прокаливаемостью.

Наименьшей прокаливаемостью обладают

углеродистые стали.

Слайд 16Способы закалки:

1. Закалка в одном охладителе — нагретую до определённых температур деталь

погружают в закалочную жидкость, где она остаётся до полного охлаждения. Этот способ применяется при закалке несложных деталей из углеродистых и легированных сталей.

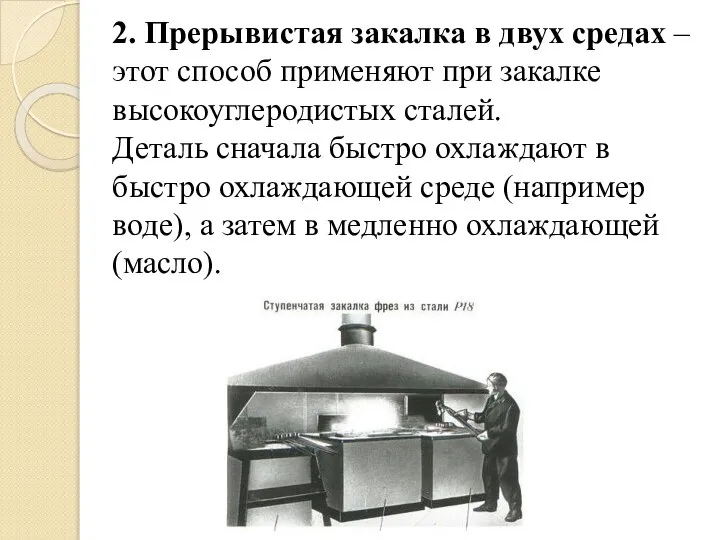

Слайд 172. Прерывистая закалка в двух средах – этот способ применяют при закалке

высокоуглеродистых сталей.

Деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло).

Слайд 183. Струйная закалка заключается в обрызгивании детали интенсивной струёй воды и обычно

её применяют тогда, когда нужно закалить часть детали. При этом способе не образуется паровая рубашка, что обеспечивает более глубокую прокаливаемость, чем простая закалка в воде.

Такая закалка обычно производится в индукторах на установках ТВЧ (токи высокой частоты).

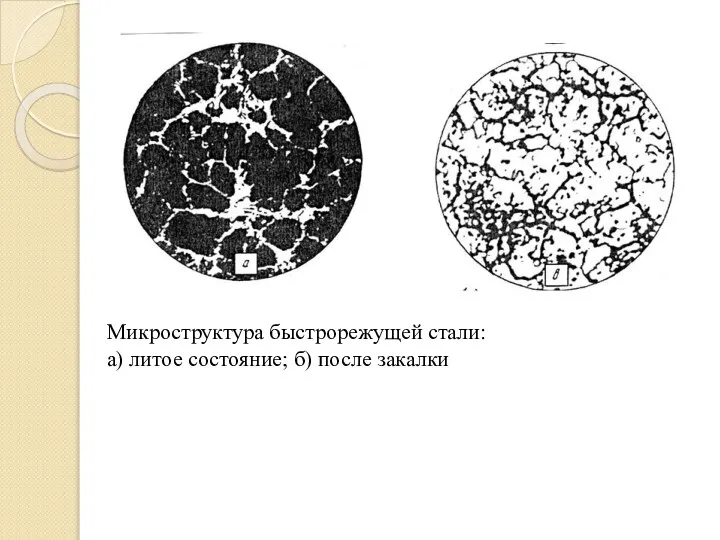

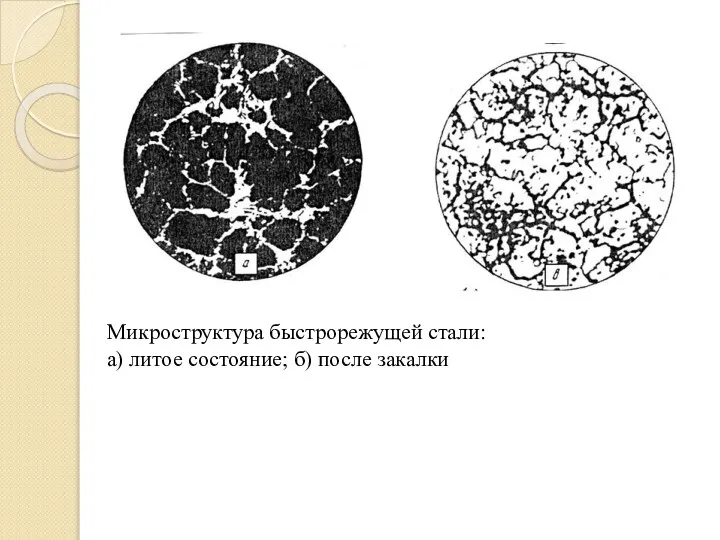

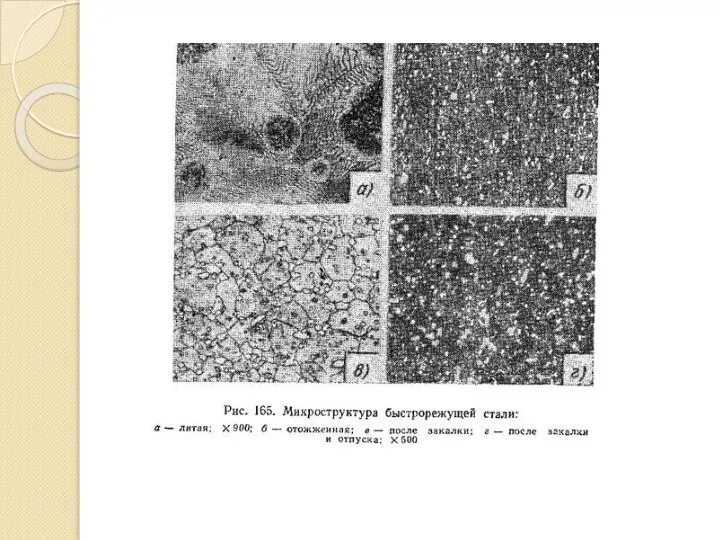

Слайд 21Микроструктура быстрорежущей стали:

а) литое состояние; б) после закалки

Слайд 224. Отпуск

Отпуск – заключается в нагреве закаленной

стали до определенной температуры (ниже

723°С), выдержке

при этой температуре и

охлаждении; проводится сразу после

закалки.

Слайд 23Закалка и последующий отпуск при высокой температуре называют термическим улучшением.

При этом

механические свойства

стали становятся наиболее высокими.

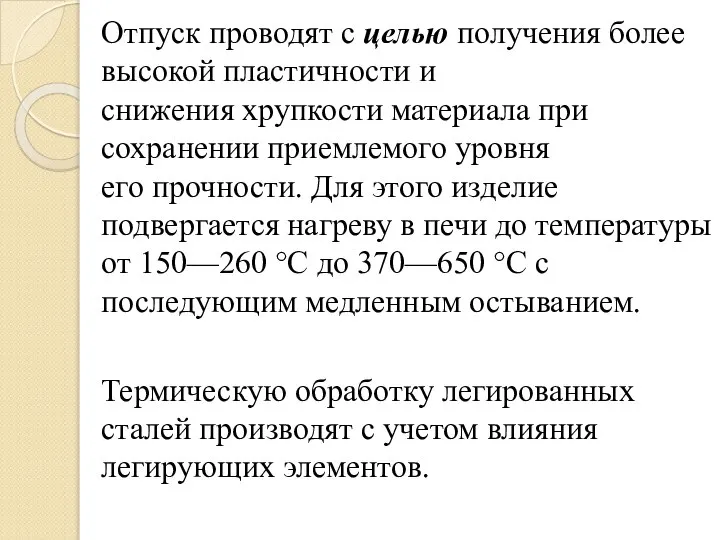

Слайд 24Отпуск проводят с целью получения более высокой пластичности и снижения хрупкости материала при сохранении приемлемого уровня

его прочности. Для этого изделие подвергается нагреву в печи до температуры от 150—260 °C до 370—650 °C с последующим медленным остыванием.

Термическую обработку легированных

сталей производят с учетом влияния

легирующих элементов.

Слайд 265. Нормализация

Нормализация (нормализационный отжиг) — вид термической обработки, заключающийся в нагреве до определённой температуры, выдержке

и последующем охлаждении на спокойном воздухе

Слайд 27Часто нормализацию используют для

подготовки стали к закалке. Нормализация обеспечивает большую производительность и

лучшее качество поверхности при обработке резанием

Слайд 296. Криогенная обработка или обработка холодом

Чтобы повысить механические свойства

стали ее обрабатывают холодом.

Сталь охлаждают в специальных холодильных установках до температуры от -20 до 100 с выдержкой около 1,5 часов.

Фразеологизмы и их происхождение

Фразеологизмы и их происхождение Законодательное обеспечение охраны труда

Законодательное обеспечение охраны труда День защитника Отечества

День защитника Отечества M-learning v/s M-Teaching

M-learning v/s M-Teaching Кулинарная азбука

Кулинарная азбука «Развитие инфраструктуры поддержки малых инновационных предприятий в Калужской области: опыт Швеции ипроект Grow Kaluga»

«Развитие инфраструктуры поддержки малых инновационных предприятий в Калужской области: опыт Швеции ипроект Grow Kaluga» Эта загадочная страна Румыния

Эта загадочная страна Румыния Персональные решения для малого бизнеса. Технологии возможностей

Персональные решения для малого бизнеса. Технологии возможностей Педагогические lookи

Педагогические lookи По сказкам Пушкина

По сказкам Пушкина Легендарный древний монастырь Шаолинь

Легендарный древний монастырь Шаолинь Как придать лицу параметры более молодого возраста, не делая вредоносных косметологических процедур?

Как придать лицу параметры более молодого возраста, не делая вредоносных косметологических процедур? Психологическое обеспечение реализации программы формирования универсальных учебных действий младших школьников МУНИЦИПАЛЬНОЕ

Психологическое обеспечение реализации программы формирования универсальных учебных действий младших школьников МУНИЦИПАЛЬНОЕ Британия и ее колонии

Британия и ее колонии Прием искусства коллаж

Прием искусства коллаж Wastone Market - Сообщество, которое только начинает свою деятельность на рынке софтов для Minecraft & VimeWorld

Wastone Market - Сообщество, которое только начинает свою деятельность на рынке софтов для Minecraft & VimeWorld Экскурсия Путешествие по русской избе

Экскурсия Путешествие по русской избе Алгоритмы и исполнители

Алгоритмы и исполнители Техническая физика. Профиль Физическая электроника. Бакалавриат

Техническая физика. Профиль Физическая электроника. Бакалавриат ВТО: функции, структура, функционирование

ВТО: функции, структура, функционирование О заботливом отношении к людям

О заботливом отношении к людям Оперативная память

Оперативная память МЫ – ДЕТИ РАЗНЫХ НАРОДОВ

МЫ – ДЕТИ РАЗНЫХ НАРОДОВ  Бюджетное право

Бюджетное право Святые Земли Ростовской

Святые Земли Ростовской Презентация на тему Паукообразные

Презентация на тему Паукообразные  Краеведческий музей "Следопыт"

Краеведческий музей "Следопыт" Компоновка автомобилей

Компоновка автомобилей