Слайд 2(I) ТРУДНОСТИ ПРИ СВАРКЕ ЧУГУНА

1. Низкая пластичность приводит к появлению трещин при

сварочных напряжениях. Трещины могут образовываться как в основном металле, так и в металле шва в процессе сварки и при охлаждении сварного изделия.

Слайд 32. Склонность чугуна при высоких скоростях охлаждения закаливаться с образованием закалочных структур

(мартенсита, бейнита, троостита). В закаленных участках чугун становится твердым (800 НВ) и не поддается механической обработке. Закалочные структуры вредны еще и потому, что их образование сопровождается появлением напряжений и образованием трещин.

Слайд 43. Способность чугуна к отбеливанию при быстром охлаждении места сварки обычно приводит

к образованию тонкой отбеленной прослойки на границе сварного шва и металла изделия. Эта отбеленная прослойка имеет низкую пластичность, она вместе с наплавленным металлом откалывается от основного металла или вызывает трещину по границе отбеленной прослойки с основным металлом.

Слайд 54. Чугуны не имеют тестообразного состояния при переходе от жидкого к твердому.

Это свойство чугуна затрудняет сварку его в наклонном и вертикальном положениях и не позволяет вести сварку в потолочном положении.

Слайд 65. Склонность к образованию пористости, что объясняется низкой температурой плавления (промышленные чугуны

обычно имеют Тпл = 1200-1250°С) и быстрым переходом из жидкого в твердое состояние. Поэтому газы (в основном СО и СО2, образующиеся при окислительной атмосфере) не успевают выделиться из металла.

Слайд 76. Разнородность чугунных изделий по химическому составу, термической обработке и структуре, что

требует разнообразной технологии и приемов сварки.

Мелкозернистые серые чугуны свариваются лучше, чем крупнозернистые. Плохо свариваются так называемые черные чугуны, которые в изломе имеют крупнозернистое строение темного цвета. Такие чугуны называют графитными, так как в них весь углерод находится ввиде свободного графита. При сварке чугуна с такой структурой не получается необходимое качество сварного соединения. Высокопрочные и ковкие мелкозернистые, чугуны свариваются лучше, чем серые.

Слайд 8Чугун обрабатывается сваркой, сварко-пайкой и пайкой.

Этими видами обработки могут устраняться внешние

пороки в отливках, выполняться ремонт чугунных изделий, вышедших из строя при эксплуатации, и соединяться чугунные части при изготовлении сварно-литых конструкций.

Однако в промышленности широкое применение нашли только дуговая и газовая сварка.

Чугунные изделия сваривают с подогревом (горячая сварка) и без подогрева (холодная сварка).

Слайд 9(II) ГОРЯЧАЯ СВАРКА ЧУГУНА

Горячую сварку можно применять для изделий ограниченных размеров и

массы, практически до 2,5 т, так как при большом объеме нагретого металла производить сварку трудно.

Слайд 10Горячая сварка чугуна выполняется в такой последовательности.

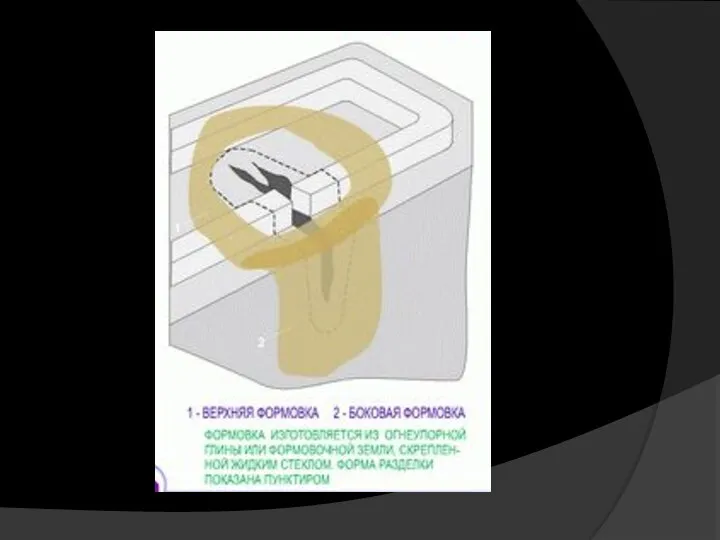

1. Подготовка к сварке. Раковины и

шлаковые включения полностью удаляются обычно механическим способом-вырубкой или сверлением. Трещины, подлежащие заварке, вырубаются с разделкой; невырубленным остается притупление в 3-6 мм.

Если объем металла, подлежащего наплавке, велик и превышает 60 см3, то место, предназначенное к сварке, должно быть заформовано так, чтобы можно было обеспечить заполнение этой части ванны жидким чугуном.

Слайд 11Формовку выполняют графитовыми пластинами или формовочным песком, замешанным на жидком стекле. Формовка

должна исключить возможность вытекания жидкого металла из ванны.

Объем расплавленной ванны должен обеспечивать возможность поддержания ее в жидком состоянии.

После заварки одной секции и затвердения заваренного участка вставка вынимается.

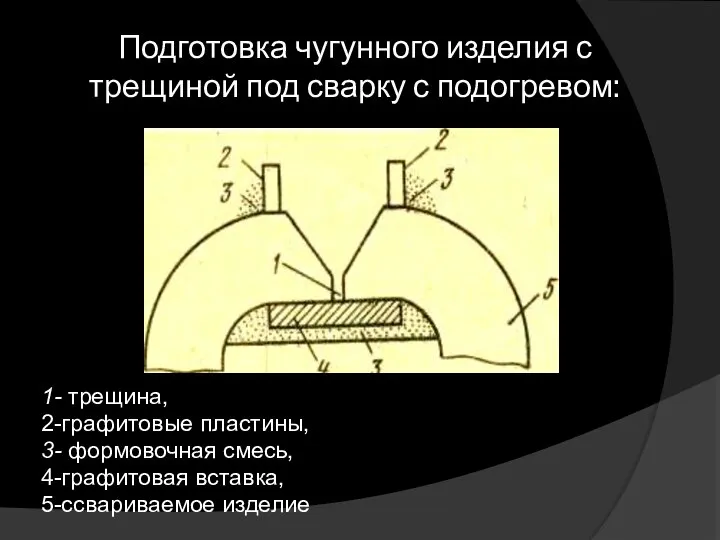

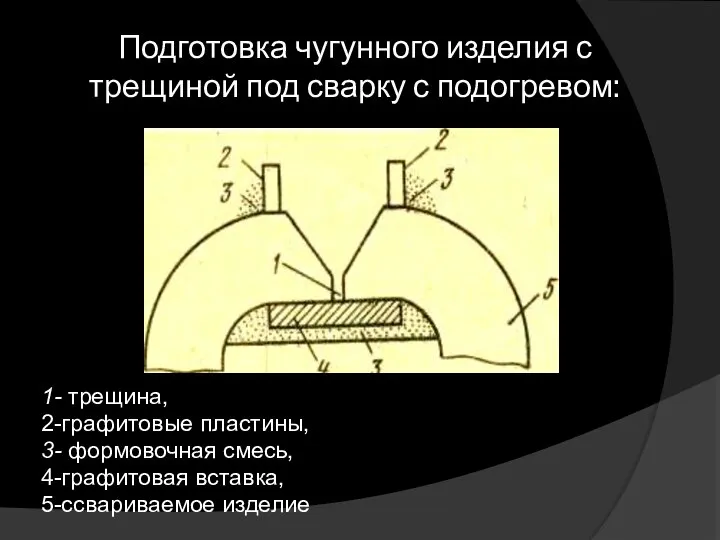

Слайд 12Подготовка чугунного изделия с трещиной под сварку с подогревом:

1- трещина,

2-графитовые пластины,

3-

формовочная смесь,

4-графитовая вставка,

5-cсвариваемое изделие

Слайд 142. Подогрев изделий производится в печах или специальных нагревательных ямах. Обычно температура

нагрева при газовой сварке поддерживается в пределах 450-600°С и при дуговой сварке-700-850°С.

Подогрев чугунных изделий перед сваркой до таких высоких температур требуется для того, чтобы снизить скорость охлаждения металла шва и придать ему относительно высокие пластические свойства и возможность обработки режущим инструментом;

Слайд 15Присадочным материалом при горячей сварке служат чугунные прутки марок А и Б

в которых графитизация углерода обеспечивается повышенным содержанием кремния.

В результате этого наплавленный металл имеет преимущественно ферритную структуру; прочность его ниже прочности самого чугунного изделия.

Заводом «Станколит» предложены специальные низколегированные прутки СТЧ-5а, СТЧ-5б обеспечивающие наплавленный металл перлитной структуры.

Литые стержни имеют диаметры 4, 6, 8, 10, 12 мм.

Слайд 163. Выполнение сварки.

Газовая сварка производится нормальным пламенем горелкой с наконечниками №

5-7. Допускается сварка науглероживающим пламенем.

Флюсы предназначены для удаления из сварочной ванны окислов растворением и переводом их в легкоплавкие шлаки. Чаще всего в качестве флюса используют прокаленную буру или смесь из 50% углекислого и 50% двууглекислого натрия.

Слайд 17Флюс ФСЧ-1 (рекомендует ВНИИавтогенмаш) состоит из 23% прокаленной буры, 27% углекислого натрия

и 50% азотнокислого натрия.

Защиту сварочной ванны эффективно выполнять газообразным флюсом БМ-1, состоящим из летучей бороорганической жидкости (он чаще применяется для сварки латуней).

При газовой сварке чугунный пруток погружают в сварочную ванну только после нагрева его конца до температуры светло-красного каления. Пруток вынимают из ванны по возможности редко и только для нанесения флюса. Основной металл и присадочный пруток плавятся под флюсом.

Слайд 18Дуговая сварка чугуна выполняется как угольным электродом с применением чугунного присадочного прутка

(А и Б), так и покрытыми чугунными электродами (ОМЧ-1).

Для удаления окислов кремния при сварке угольной дугой используют те же флюсы, что и при газовой сварке чугуна.

При диаметре чугунного электрода 6-8 мм (до12мм) сварочный ток:

Iсв=(60-100) ·dэ

Род тока— любой, при постоянном токе применяют прямую полярность.

Слайд 19При дуговой сварке металл сварочной ванны также поддерживают в жидком состоянии до

полного заполнения дефекта или заформованного блока. Это обеспечивает наиболее полное удаление газов и неметаллических включений из металла шва и равномерную структуру в металле шва и околошовном металле.

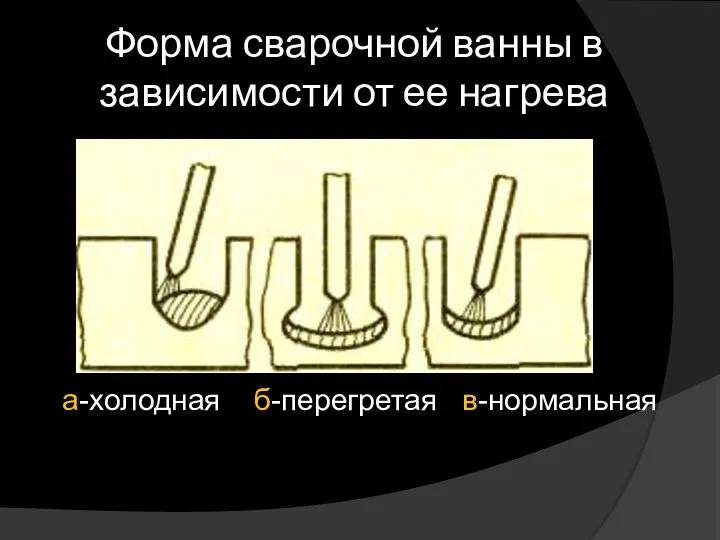

Слайд 20Качество соединения свариваемых частей и температура, от которой оно зависит, определяются формой

сварочной ванны.

Выпуклая поверхность ванны говорит о плохом соединении. В этом случае сварщик должен увеличить нагрев стенок изделия.

Когда ванна чрезмерно горяча, расплавление стенок изделия идет весьма интенсивно, образуется очень характерный подрез стенки, в этом случае требуется пламя или дугу перенести в центр ванны, уменьшить температуру ванны добавлением в нее кусочков стержней электродов или заранее приготовленных мелких кусков чугуна.

Правильный процесс сварки характеризуется вогнутой поверхностью сварочной ванны без подреза; жидкий чугун хорошо смачивает стенки детали.

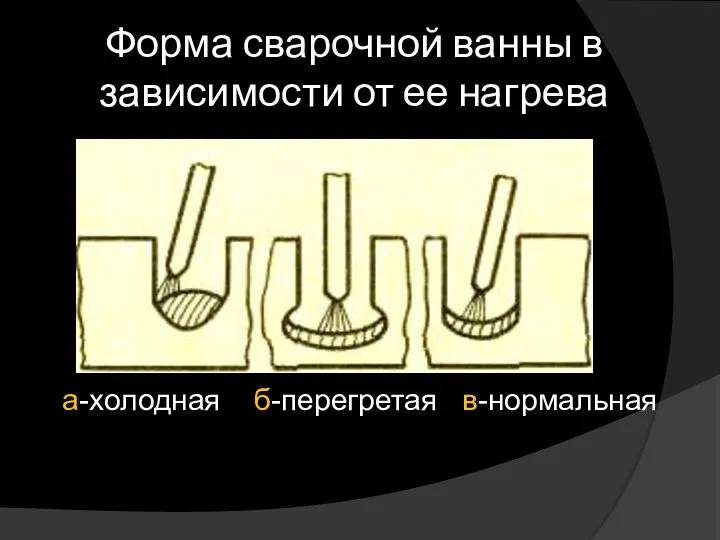

Слайд 21Форма сварочной ванны в зависимости от ее нагрева

а-холодная б-перегретая в-нормальная

Слайд 22Многослойная сварка чугуна применяется редко и лишь в тех случаях, когда невозможно

поддерживать всю ванну в жидком состоянии.

4. Охлаждение изделий производится с малой скоростью, иногда в течение 3-5 суток. Подготовка к охлаждению заключается в том, что после окончания сварки поверхность металла шва засыпается слоем мелкого порошка древесного угля, а все изделие со всех сторон закрывается асбестовыми листами и сухим песком.

Слайд 23(III) ХОЛОДНАЯ СВАРКА ЧУГУНА

При холодной сварке чугуна требуются специальные меры, чтобы получить

соединение без трещин и хрупких зон.

По этому, технологию холодной сварки чугуна можно разделить на два вида:

Сварка с графитизаторами;

Сварка со шпильками;

Слайд 24 Главный процесс, формирующий структуру чугуна - это процесс графитизации т.е. процесс

выделения углерода в чугуне. Процесс графитизации при сварке является благоприятным т.к. уменьшает хрупкость чугуна.

Слайд 25 Все химические элементы в чугуне делятся на две группы:

а) графитизаторы (способствующие

графитизации) – С, Si, Al, Ni, Co, Cu

б) отбеливающие (задерживающие графитизацию, способствующие соединению углерода с железом - образованию цементита Fe3C) – S, V, Cr, Sn, Mo, Mn.

Слайд 26Применяя электроды из различных сплавов с покрытиями разного состава, можно получить металл

шва с нужной прочностью и вязкостью, но избежать закалки в зоне плавления при сварке без подогрева изделия не удается.

Можно лишь несколько уменьшить толщину закаленной прослойки, применяя многопроходную сварку на малых силах тока: применяют электроды диаметром 3-4 мм и малую силу тока:

Iсв=(20-30) ·dэ

Сварку выполняют короткими участками 15-25мм, затем выполняют проковку шва.

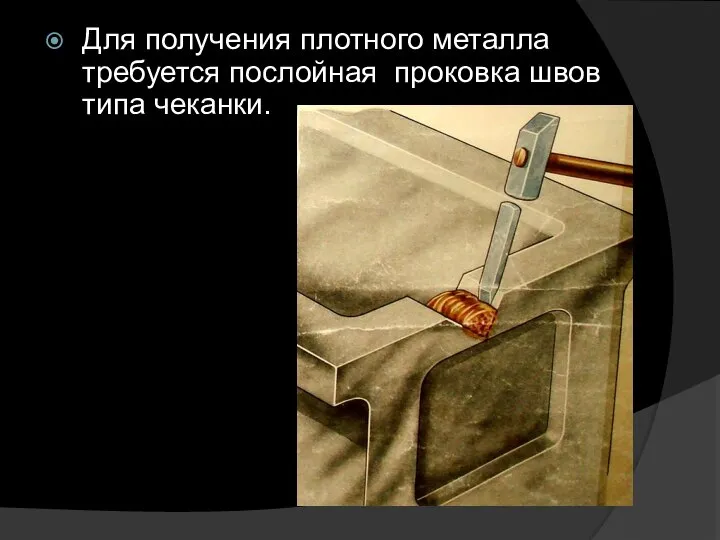

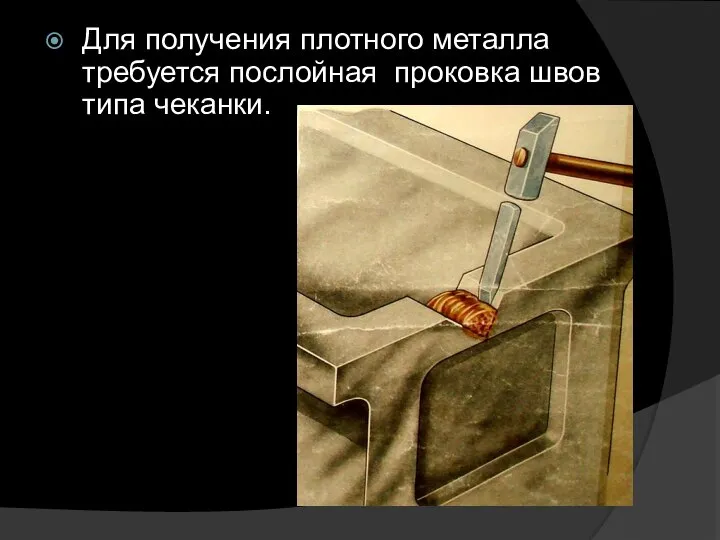

Слайд 27Для получения плотного металла требуется послойная проковка швов типа чеканки.

Слайд 28Используют железомедные, железоникелевые и медноникелевые электроды. Такие электроды делают составными – стержень

из цветного металла, а железо вводят в виде оплетки, дополнительного стержня или порошка в покрытии.

Содержание железа в металле шва не должно превышать 10-15%

Слайд 29Медно-никелевые электроды МНЧ-1 состоят из проволоки монельметалла или из константановой проволоки (40%

никеля, 1,5% марганца, остальное - медь).

Электроды ЦЧ-ЗА имеют железоникелевую основу (проволока Св-08Н50). Эти электроды обеспечивают высокую прочность и обрабатываемость сварного соединения и отсутствие трещин.

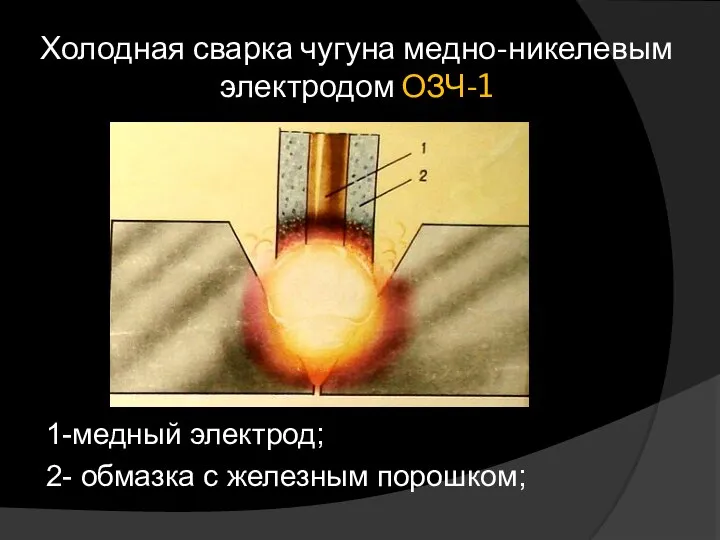

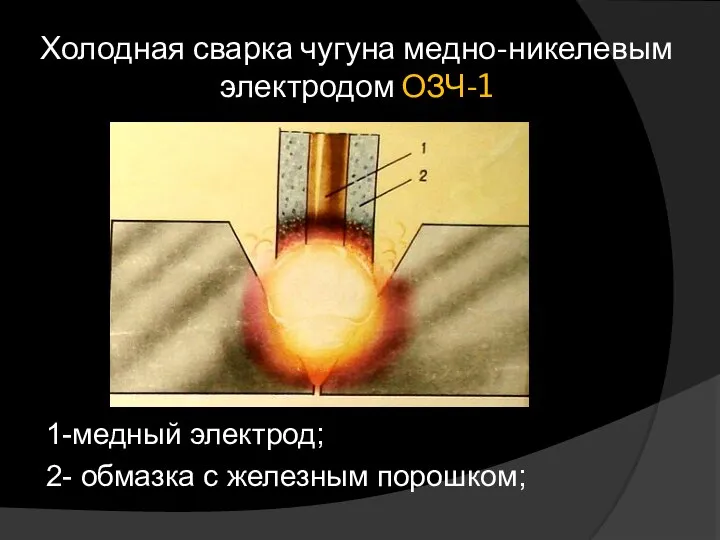

Слайд 30Холодная сварка чугуна медно-никелевым электродом ОЗЧ-1

1-медный электрод;

2- обмазка с железным порошком;

Слайд 31Полуавтоматическая сварка. Институт электросварки им. Е. О. Патона для заварки дефектов чугунного

литья в холодном состоянии предложил порошковую проволоку марки ППЧ-1. При диаметре проволоки 3 мм сварочный ток устанавливают 250-280 А, напряжение дуги - 28-32 В, скорость подачи проволоки 180 м/ч.

Применяется также самозащитная проволока ПАНЧ-11.

Слайд 32(2) Сварка стальными электродами с применением шпилек. Этот способ сварки широко применяется

при ремонте крупногабаритных чугунных изделий. Здесь сварка комбинируется с механическим усилением зоны сплавления ввертыванием в тело изделия стальных шпилек, которые связывают металл шва и основной металл, разгружая хрупкую закаленную прослойку (механосварное соединение).

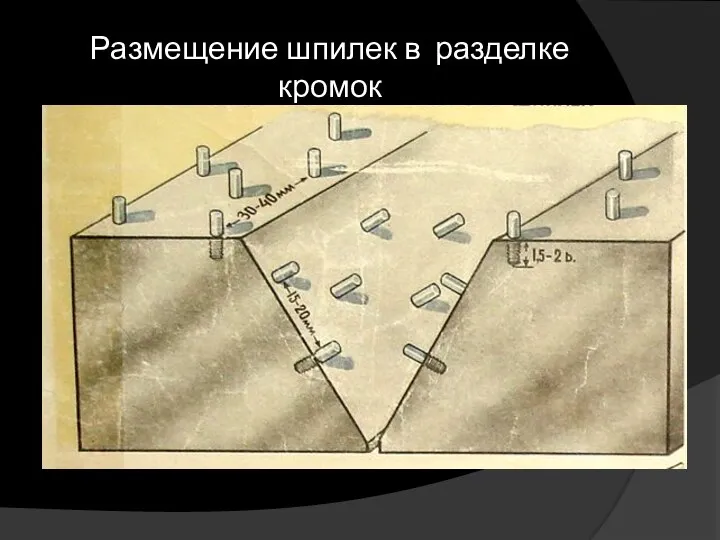

Слайд 33При изломе изделия с толщиной стенки до 12 мм шпильки могут ввертываться

без разделки кромок.

При толщинах более 12 мм место излома подготавливается с разделкой.

Диаметр шпилек зависит от толщины свариваемого изделия: при толщине до 12мм диаметр шпильки должен быть не более 6мм; диаметр шпилек более 16мм и менее 3мм не рекомендуется. Диаметр шпилек :

d = (0,15 — 0,2)·S,

где S -толщина детали, мм,

Слайд 34Количество шпилек, которые нужно поставить на одну сторону трещины, зависит от качества

чугуна, нагрузки, которую несет деталь, длины трещины и др. Максимальное количество шпилек по их площади не должно превышать 0,25 площади излома детали.

Высота шпилек над поверхностью равна 0,5-1 диаметра шпильки, но не более 5-6мм; глубина ввертывания -1,5 диаметра шпильки

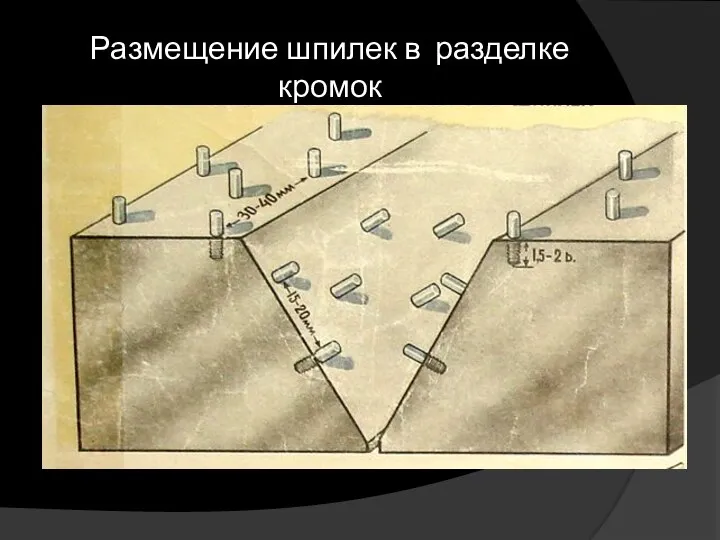

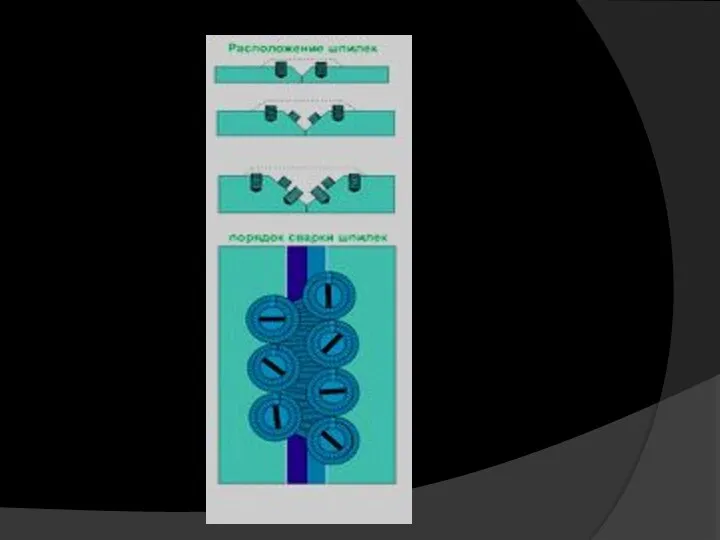

Слайд 35Размещение шпилек в разделке кромок

Слайд 36При сверлении отверстий и нарезании резьбы нельзя применять масло. Шпильки должны быть

ввернуты до упора.

Лучшие результаты дают электроды марки УОНИИ-13/55. Электроды любой марки диаметром не более 3мм, сила тока - 90-100А.

Уменьшенная сила тока обеспечивает малую глубину расплавления чугуна и минимальный нагрев изделия, что уменьшает отбеливание и предотвращает появление трещин.

Слайд 37Процесс сварки. Сначала кольцевыми швами обвариваются ввернутые шпильки. Обварку нужно производить вразброс

для равномерного нагревания детали. Потом заплавляют участки между обваренными шпильками, причем заварка также ведется отдельными участками.

Длина каждого валика не должна превышать 100 мм. Второй слой валиков наносится перпендикулярно направлению валиков первого слоя. После нанесения наплавки на каждую сторону поверхностей кромок переходят к заварке разделки и трещины.

Слайд 38Для ускорения заварки трещины в изделии толщиной более 10 мм вводят дополнительные

стальные связи. Связи и промежутки между ними провариваются полностью. Сверху вся поверхность сварного соединения покрывается стальным наплавленным металлом.

Сварка стальными электродами с применением шпилек может выполняться в любом пространственном положении без демонтажа всего чугунного изделия.

Слайд 41(IV) СВАРКА-ПАЙКА ЧУГУНА

Пайка представляет собой процесс соединения деталей нагревом до температуры плавления

припоя, заполняющего зазор между соединяемыми деталями. Основной металл при пайке не плавится.

Пайка чугуна применяется в тех случаях, когда прочность сварного соединения обеспечивается без расплавления основного металла.

Слайд 42В качестве припоев используют специальные материалы:

чугунные материалы (НЧ-1, НЧ-2, УНЧ-2) (низкотемпературная заварка

литейных дефектов);

латунные припои (ЛОК59-1-03, ЛОМНА-49-08-10-4-04 - цвет припоя как у чугуна),

легкоплавкие оловянисто-свинцовые припои (ПОС-30, ПОС-40),

а также цинковые припои.

Слайд 43(1) Подготовленная под пайку поверхность подогревается пламенем газовой горелки до температуры плавления

чугунного или латунного припоя (800-950°С).

Вначале следует образовать отдельные расплавленные капли припоя, которые должны с помощью флюсов-паст (ФСЧ-1, ФСЧ-2) легко растекаться тонким слоем по кромке чугунного изделия.

Слайд 44Присадочный стержень покрывают снаружи флюсом-пастой. Сварку ведут справа налево, после окончания заварки

дефекта деталь медленно охлаждают в песке или под слоем асбеста.

Т.к. основной металл не доводится до состояния расплавления, то в наплавке отсутствуют зоны отбеленного чугуна, металл шва получается плотным, мягким и хорошо обрабатывается резцом.

Слайд 45 При нагреве чугуна до температуры выше 800ºС происходит необратимое увеличение объема

чугуна, это может стать причиной изменения размеров уже обработанного изделия, следовательно обработанные изделия ремонтируют более низкотемпературной пайкой латунными припоями.

Слайд 46(2) Пайка латунным припоем производится при меньшей температуре нагрева (650-750°С), чем пайка

чугуном. Снижение температуры плавления латуни достигается за счет применения флюсов ФПСЧ-1 или ФПСЧ-2, которые плавятся при указанных температурах, частично растворяют припой, смачивают поверхность чугуна и образуют низкотемпературную металлическую связь на границе чугун-латунь.

Слайд 47Для лучшего сцепления чугуна с латунью графит с поверхности кромок предварительно выжигают

газовым пламенем с избытком кислорода. Деталь подогревают до 300-400ºС.

Затем в разделку вносят флюс ФПСН-2; после расплавления флюса расплавляют латунный припой, который образует жидкую ванну и заполняет разделку.

Наплавленный металл сразу же после сварки при температуре 600-700°С проковывают ручным медным молотком.

Слайд 48(3) Пайка легкоплавкими оловянисто-свин-цовыми и цинковыми припоями находит ограниченное применение при устранении

дефектов в чугунных деталях. Этот вид применяют в тех случаях, когда нет возможности использовать другие, более совершенные виды. Пайка чугуна легкоплавкими припоями затруднена плохим смачиванием его поверхности; этот вид пайки дает низкую прочность соединения.

Слайд 49Участок горячей сварки чугуна должен быть оборудован дополнительным к приточно-вытяжной вентиляций специальным

отсасывающим устройством для удаления выделяющейся при сварке пыли.

Дополнительное отсасывающее устройство должно устанавливаться на расстоянии 1-1,2 м от места сварки и создавать скорость движения загрязненного воздуха в сечении отсоса порядка 8 м/с. При холодной дуговой сварке чугуна покрытыми электродами иметь дополнительную вентиляцию не обязательно.

Любой вид сварки чугуна, сопровождающийся выделением ядовитых паров (меди, марганца, цинка и др.), должен выполняться сварщиком в фильтрующем или шланговом противогазе.

При пайке чугуна припоем из меди и ее сплавов сварщику нужно работать в респираторе ШБ-1, «Лепесток», «Астра-2» и др.

French Artist Portfolio by Slidesgo

French Artist Portfolio by Slidesgo Владимирская область

Владимирская область Тема: социальная сфера жизни общества. Часть первая

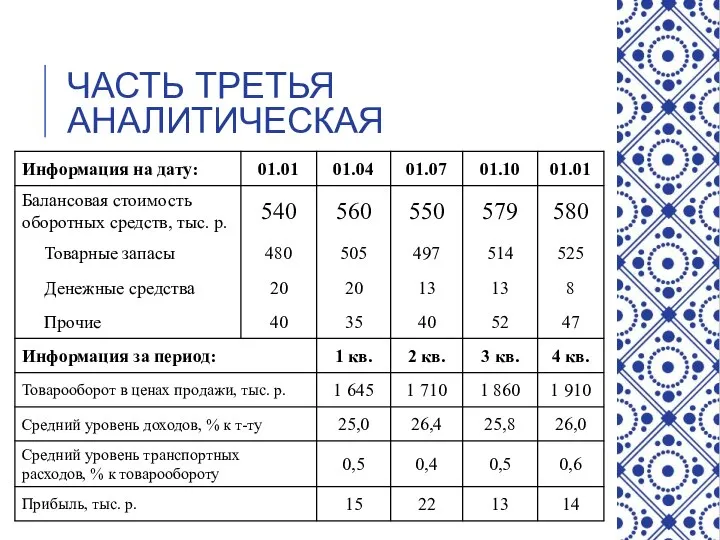

Тема: социальная сфера жизни общества. Часть первая Оборотные средства

Оборотные средства Что есть красота?

Что есть красота? Оценка персонала

Оценка персонала Святые земли Русской. Святые Кирилл и Мефодий

Святые земли Русской. Святые Кирилл и Мефодий Наука в спорте Академическая гребля

Наука в спорте Академическая гребля Лекция 10

Лекция 10 Классный час на тему:Зачем человеку здоровье?

Классный час на тему:Зачем человеку здоровье? Первая космическая скорость

Первая космическая скорость Презентация на тему Действия с натуральными числами

Презентация на тему Действия с натуральными числами Признаки делимости 6 класс

Признаки делимости 6 класс Организация питания В МАДОУ Детский сад № 377 г. Перми

Организация питания В МАДОУ Детский сад № 377 г. Перми Материки

Материки Организация духовно-нравственного воспитания в условиях перехода к федеральным стандартам второго поколения

Организация духовно-нравственного воспитания в условиях перехода к федеральным стандартам второго поколения Либеральные начинания в царствование Александра 1

Либеральные начинания в царствование Александра 1 Духовное и физическое состояние молодёжи в нашем регионе

Духовное и физическое состояние молодёжи в нашем регионе 1 МЕЖДУНАРОДНЫЙ СТАНДАРТ ФИНАНСОВОЙ ОТЧЕТНОСТИ (IAS) 20

1 МЕЖДУНАРОДНЫЙ СТАНДАРТ ФИНАНСОВОЙ ОТЧЕТНОСТИ (IAS) 20 «Молодая Гвардия» - герои и предатели

«Молодая Гвардия» - герои и предатели Лагерь Солнечный - день второй

Лагерь Солнечный - день второй Интегрированный исследовательский проект Тема: «Курение – дань моде, привычка, болезнь».

Интегрированный исследовательский проект Тема: «Курение – дань моде, привычка, болезнь». РЕФИЛ ™. Технология полусухой сорбционной очистки дымовых газов от сернистого ангидрида (SO2)

РЕФИЛ ™. Технология полусухой сорбционной очистки дымовых газов от сернистого ангидрида (SO2) Alexander Graham Bell, an American engineer

Alexander Graham Bell, an American engineer Техника мраморирования в современном дизайне

Техника мраморирования в современном дизайне Ремонт и монтаж реле времени

Ремонт и монтаж реле времени Управление содержанием проекта

Управление содержанием проекта Презентация на тему Основная позиция пальцев на клавиатуре (5 класс)

Презентация на тему Основная позиция пальцев на клавиатуре (5 класс)