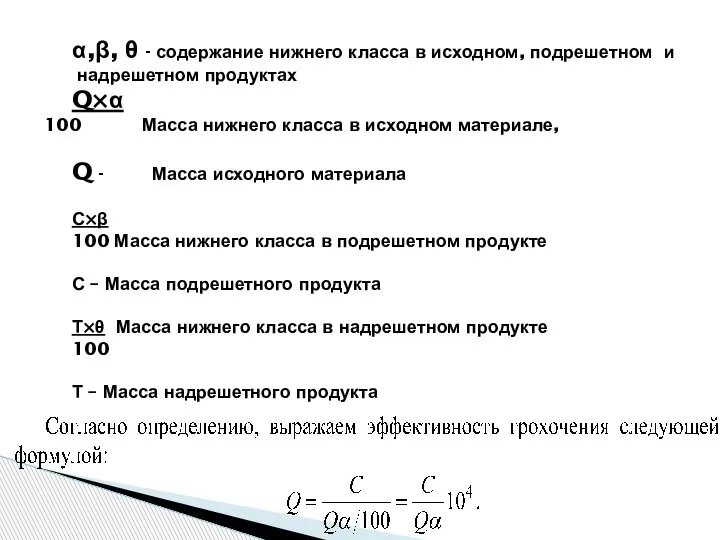

Слайд 4α,β, θ - содержание нижнего класса в исходном, подрешетном и

надрешетном продуктах

Q×α

Масса нижнего класса в исходном материале,

Q - Масса исходного материала

С×β

100 Масса нижнего класса в подрешетном продукте

С – Масса подрешетного продукта

Т×θ Масса нижнего класса в надрешетном продукте

100

Т – Масса надрешетного продукта

Слайд 9ЛЕКЦІЯ 5. ФАКТОРИ, ЩО ВПЛИВАЮТЬ НА ЕФЕКТИВНІСТЬ ГРОХОЧЕННЯ

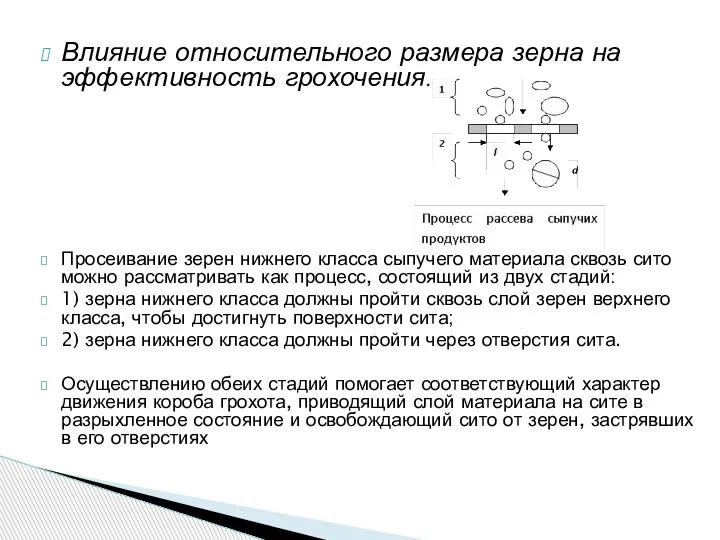

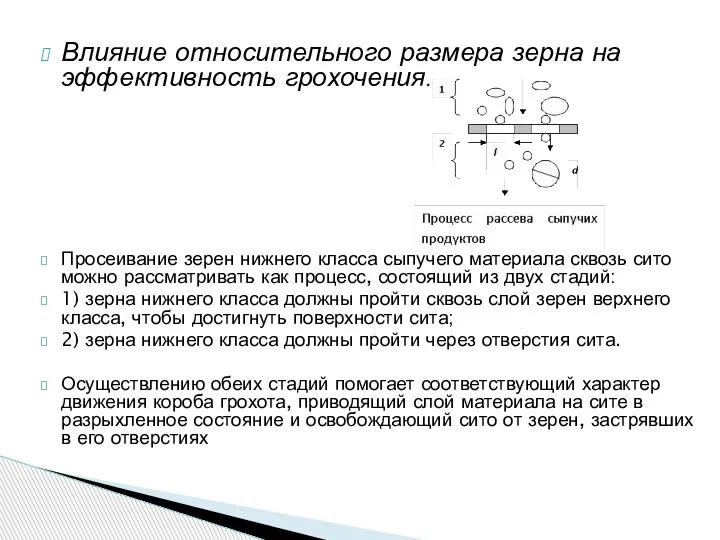

Слайд 11Влияние относительного размера зерна на эффективность грохочения.

Просеивание зерен нижнего класса сыпучего материала

сквозь сито можно рассматривать как процесс, состоящий из двух стадий:

1) зерна нижнего класса должны пройти сквозь слой зерен верхнего класса, чтобы достигнуть поверхности сита;

2) зерна нижнего класса должны пройти через отверстия сита.

Осуществлению обеих стадий помогает соответствующий характер движения короба грохота, приводящий слой материала на сите в разрыхленное состояние и освобождающий сито от зерен, застрявших в его отверстиях

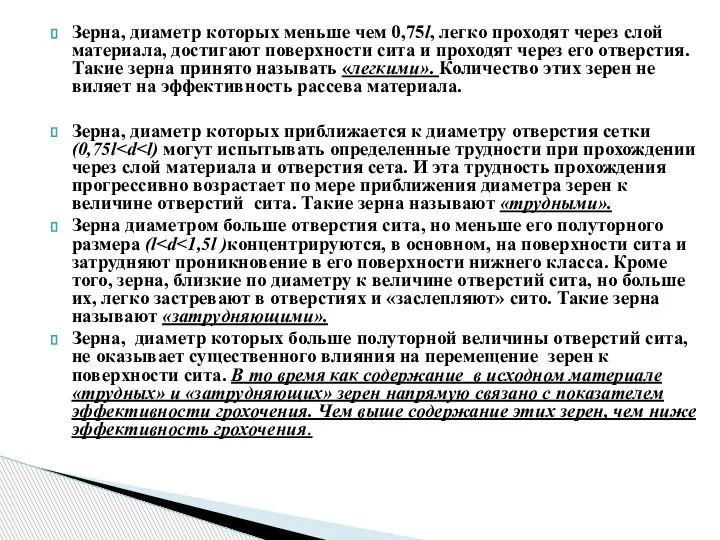

Слайд 12Зерна, диаметр которых меньше чем 0,75l, легко проходят через слой материала, достигают

поверхности сита и проходят через его отверстия. Такие зерна принято называть «легкими». Количество этих зерен не виляет на эффективность рассева материала.

Зерна, диаметр которых приближается к диаметру отверстия сетки (0,75lЗерна диаметром больше отверстия сита, но меньше его полуторного размера (lЗерна, диаметр которых больше полуторной величины отверстий сита, не оказывает существенного влияния на перемещение зерен к поверхности сита. В то время как содержание в исходном материале «трудных» и «затрудняющих» зерен напрямую связано с показателем эффективности грохочения. Чем выше содержание этих зерен, чем ниже эффективность грохочения.

Слайд 132. Влияние влажности материала на процесс грохочения.

Всю влагу в процессе грохочения

принято делить на:

- внешнюю (гравитационную) влагу, покрывающую пленкой поверхность зерен материала;

- внутреннюю (капиллярную), находящуюся в порах и трещинах;

- химически связанную.

Вода, находящаяся в порах и трещинах зерен, а также химически связанная, на процесс грохочения влияния не оказывает. Например, грохочение некоторых каменных углей практически невозможно при влажности их 6%, так как влага, в основном представлена поверхностными пленками, в то же время сильно пористые бурые угли просеиваются даже при влажности до 45%.

Заметное влияние на эффективность грохочения оказывает внешняя влага, особенно при грохочении на ситах с мелкими отверстиями. Внешняя влага вызывает слипание мелких частиц зерен между собой, налипание их на крупные куски и замазывание отверстий сит вязким материалом. Кроме того, вода смачивает проволоки сита и может, под действием сил поверхностного натяжения, образовывать пленки, затягивающие отверстия. Все это препятствует расслоению материала по крупности на сетке и затрудняет прохождение мелких зерен через отверстия, в результате чего они остаются в надрешетном продукте.

Слайд 15Начальный участок кривой, примерно до W≈8%, представляет собой слабонаклонную прямую. Точка Wкр≈8%

является критической, так как после нее наблюдается резкое падение кривой из-за замазывания отверстий сит. В пределах от W≈12% до W≈40% грохочение практически полностью прекращается - почти весь материал остается на сите. Однако при дальнейшем повышении влажности (грохочение с добавкой воды) наступает переход к процессу мокрого грохочения, и эффективность снова повышается.

Иначе можно сказать, чем выше влажность исходного материала, тем ниже эффективность грохочения. Однако эффективность мокрого грохочения выше сухого.

При мокром грохочении применяются два варианта: грохочение с орошением из брызгал и грохочение в струе воды. При этом расход воды зависит от количества и свойств глинистых примесей, мелочи и пыли и колеблется от 1,5 до 3 м3 на 1 м3 исходного материала. Мокрое грохочение предпочтительнее сухого еще и по условиям борьбы с запыленностью производственных помещений. В некоторых случаях, особенно при грохочении кремнистых руд, прибегают к специальному увлажнению руды (до 4-6%) с целью снижения пылевыделения и улучшения санитарного состояния помещений.

Слайд 16 К факторам второй группы – конструктивно-механическим - относятся:

1. Влияние формы отверстий

сита.

В практике грохочения применяют просеивающие поверхности с круглыми, квадратными, прямоугольными (щелевидными) и треугольными отверстиями.

Круглые отверстия по сравнению с другими формами того же номинального размера дают более мелкий по крупности подрешетный продукт.

Практически считают, что максимальный размер зерен, проходящих через круглое отверстие, составляет в среднем около 80-85% от размера зерен, проходящих через квадратное отверстие того же размера.

Прямоугольные (щелевидные) отверстия допускают прохождение зерен более крупных по сравнению с круглыми и квадратными отверстиями такого же размера. В практике принимают, что для получения материала такой же крупности, как и при круглых отверстиях, ширина прямоугольных отверстий должна составлять 65-70% диаметра круглого отверстия.

Сита и решета с прямоугольными отверстиями по сравнению с рабочими поверхностями, имеющими квадратные и круглые отверстия, обладают существенным преимуществом – у них больше коэффициент живого сечения, их вес и стоимость меньше, они имеют большую производительность, менее подвержены забиванию при влажном исходном материале. Возможность применения сит с прямоугольными отверстиями ограничивается тем, что на них невозможно получить точные по размеру зерен классы (сорта) материала.

В целом можно отметить - эффективность грохочения тем выше, чем больше коэффициент живого сечения сетки (отношение площади отверстий сетки в свету к ее общей площади, выраженное в %).

Слайд 172. Размеры поверхности грохочения.

Производительность почти прямо пропорциональна ширине сита. Увеличение длины повышает

вероятность прохождения зерен, увеличивая эффективность и лишь незначительно повышая производительность. На основании практических данных рекомендуется выбирать длину просеивающей поверхности в 2-3 раза больше ширины.

3. Размер отверстия сетки грохота.

При грохочении материала одного и того же гранулометрического состава эффективность рассева тем выше, чем больше размер отверстия, в силу того, что отверстия мелких сеток подвержены процессу забивания крупными зернами.

Слайд 184. Амплитуда и частота вибраций.

Частоту вибраций уменьшают, а амплитуду увеличивают по мере

увеличения размера отверстий сита грохота.

5. Толщина слоя материала на сите.

Для наиболее эффективного протекания процесса грохочения толщина слоя не должна превосходить четырехкратного размера отверстия сита для материала с насыпной плотностью 1600 кг/м3 или 2,5-3 кратной величины для материала с насыпной плотностью 800 кг/м3.

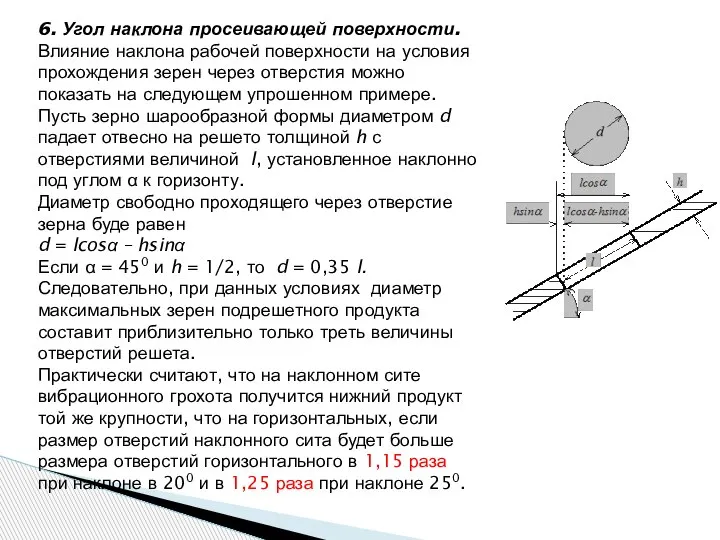

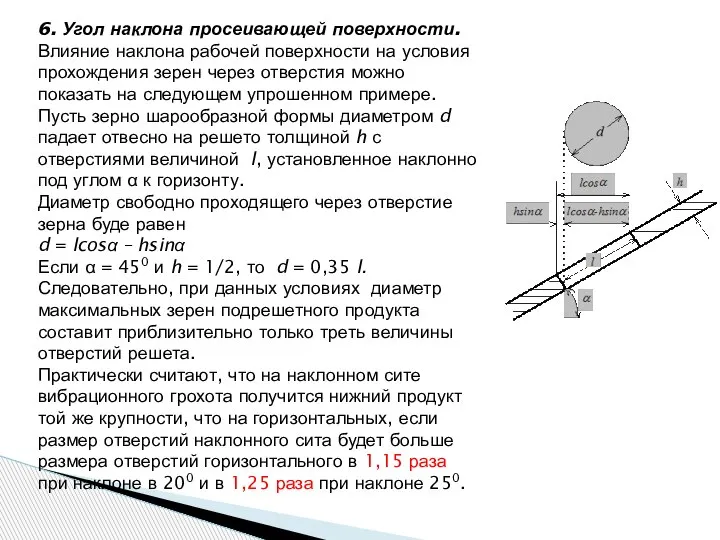

Слайд 196. Угол наклона просеивающей поверхности.

Влияние наклона рабочей поверхности на условия прохождения

зерен через отверстия можно показать на следующем упрошенном примере. Пусть зерно шарообразной формы диаметром d падает отвесно на решето толщиной h с отверстиями величиной l, установленное наклонно под углом α к горизонту.

Диаметр свободно проходящего через отверстие зерна буде равен

d = lcosα – hsinα

Если α = 450 и h = 1/2, то d = 0,35 l.

Следовательно, при данных условиях диаметр максимальных зерен подрешетного продукта составит приблизительно только треть величины отверстий решета.

Практически считают, что на наклонном сите вибрационного грохота получится нижний продукт той же крупности, что на горизонтальных, если размер отверстий наклонного сита будет больше размера отверстий горизонтального в 1,15 раза при наклоне в 200 и в 1,25 раза при наклоне 250.

Слайд 20Кинетика грохочения.

Во всех случаях грохочения сыпучих материалов наблюдается следующая закономерность: с течением

времени прирост эффективности грохочения замедляется. Это явление связано с тем, что масса зерен проходящих сквозь сито, зависит от массы зерен, крупностью менее размера отверстий просеивающей поверхности, находящихся на ней в этот момент времени. Кроме того, вначале интенсивно просеиваются "легкие" зерна, а потом их становится все меньше. При этом на сите преобладают "трудные" зерна, требующие более длительного времени рассева.

Слайд 23Вероятность прохождения зерен через отверстия сита

Слайд 26Зернистые материалы разделяются на просеивающей поверхности на основании вероятностного поведения отдельных зерен.

Зерна крупнее размера ячеек сита отталкиваются от его поверхности до тех пор пока не поступят в надрешетный продукт. Самые мелкие зерна уходят в подрешетный продукт в месте подачи материала на сито, близкие к его размере - на большем расстоянии.

Чем больше скорость движения материала по грохоту, тем меньше его вероятность просеивания и тем больше производительность по исходному материалу.

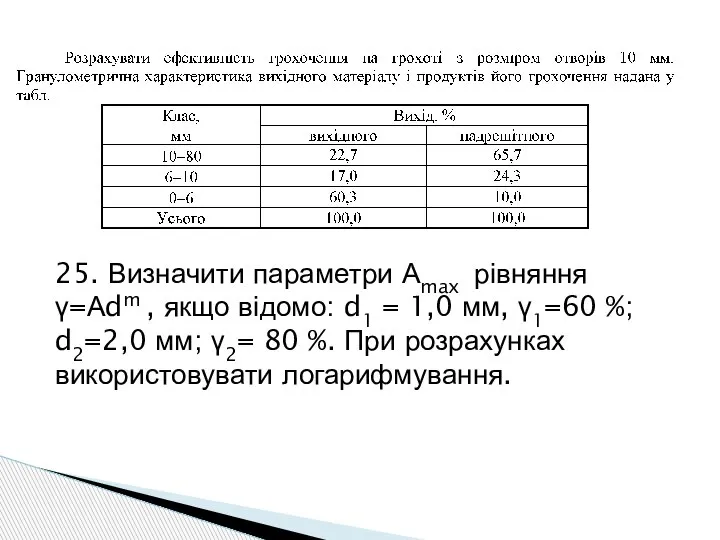

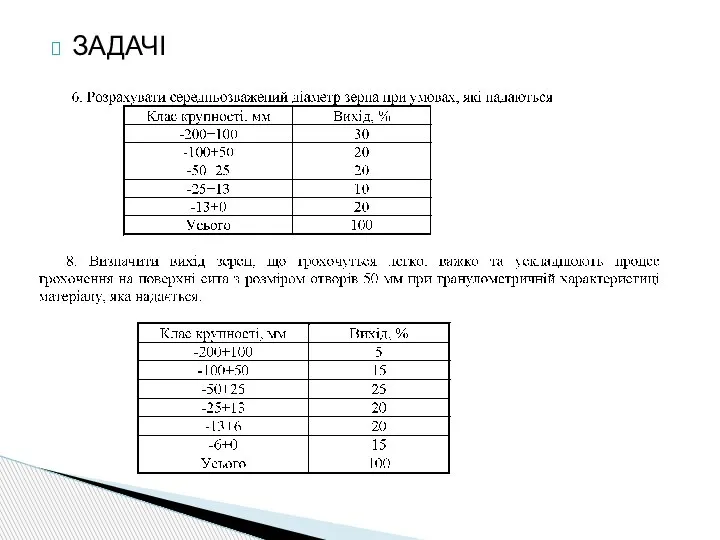

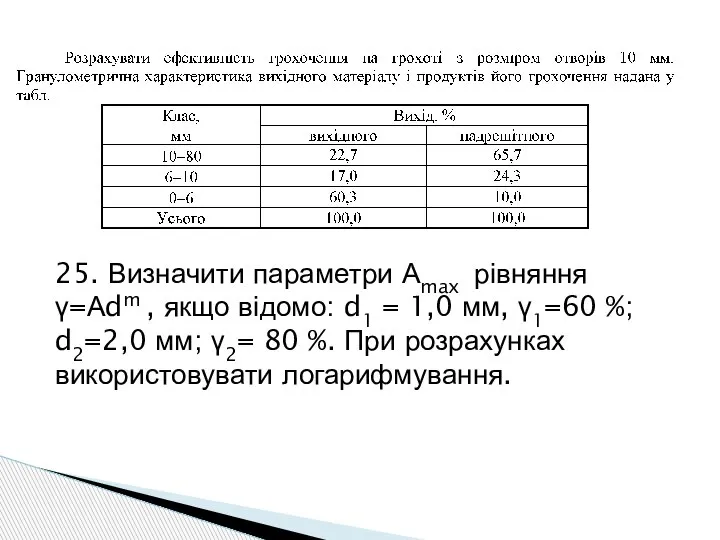

Слайд 3025. Визначити параметри Аmax рівняння γ=Аdm , якщо відомо: d1 = 1,0 мм,

γ1=60 %; d2=2,0 мм; γ2= 80 %. При розрахунках використовувати логарифмування.

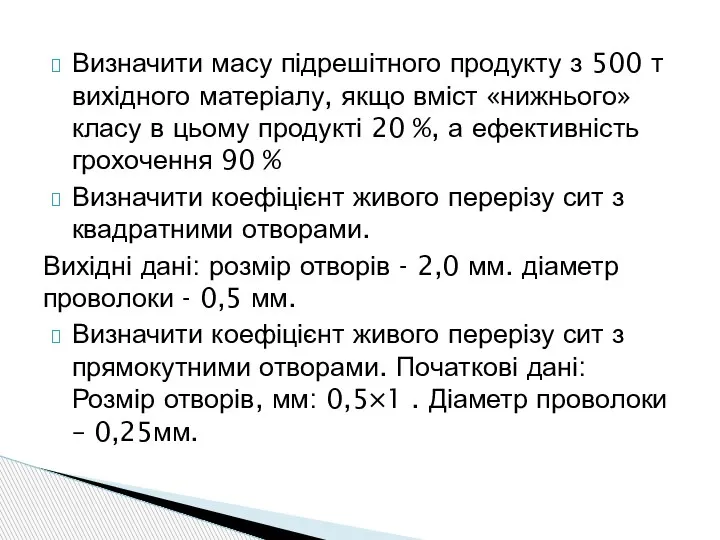

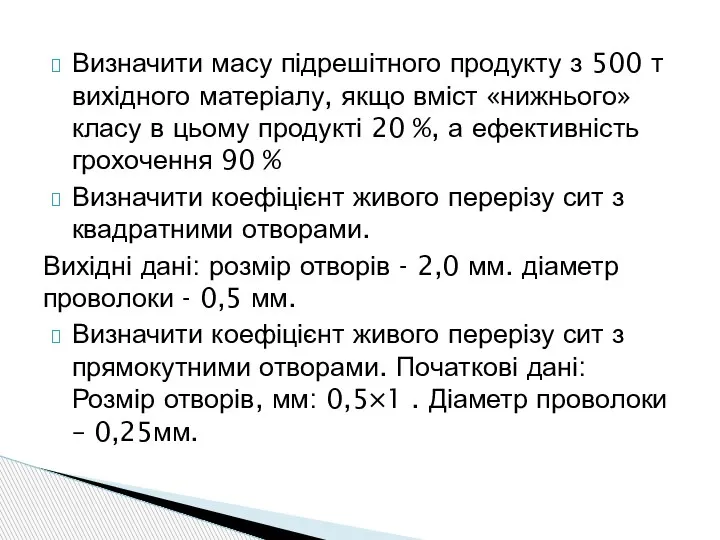

Слайд 32Визначити масу підрешітного продукту з 500 т вихідного матеріалу, якщо вміст «нижнього»

класу в цьому продукті 20 %, а ефективність грохочення 90 %

Визначити коефіцієнт живого перерізу сит з квадратними отворами.

Вихідні дані: розмір отворів - 2,0 мм. діаметр проволоки - 0,5 мм.

Визначити коефіцієнт живого перерізу сит з прямокутними отворами. Початкові дані: Розмір отворів, мм: 0,5×1 . Діаметр проволоки – 0,25мм.

Үйкеліс күшін зерттеу

Үйкеліс күшін зерттеу Понятие о вакууме

Понятие о вакууме Отражение звука, эхо. Решение задач

Отражение звука, эхо. Решение задач Основы измерений на ВОЛС. Типичная ВОЛС

Основы измерений на ВОЛС. Типичная ВОЛС Использование интернет – технологий в обучении физики

Использование интернет – технологий в обучении физики Lektsia1_Magnitnoe_pole_i_td

Lektsia1_Magnitnoe_pole_i_td Смешанное соединение

Смешанное соединение Теоретическая механика. Часть 1. Кинематика. Глава 3. Движение твердой среды

Теоретическая механика. Часть 1. Кинематика. Глава 3. Движение твердой среды Классная физика. Квест-игра

Классная физика. Квест-игра Решение задач по теме Электрический ток

Решение задач по теме Электрический ток Цепи периодического несинусоидального тока

Цепи периодического несинусоидального тока Состав и характеристика атомного ядра

Состав и характеристика атомного ядра Авто-кормушка для животных

Авто-кормушка для животных Электрическое поле. Постоянное электрическое поле. Франклинизация

Электрическое поле. Постоянное электрическое поле. Франклинизация Динамика. Масса и сила

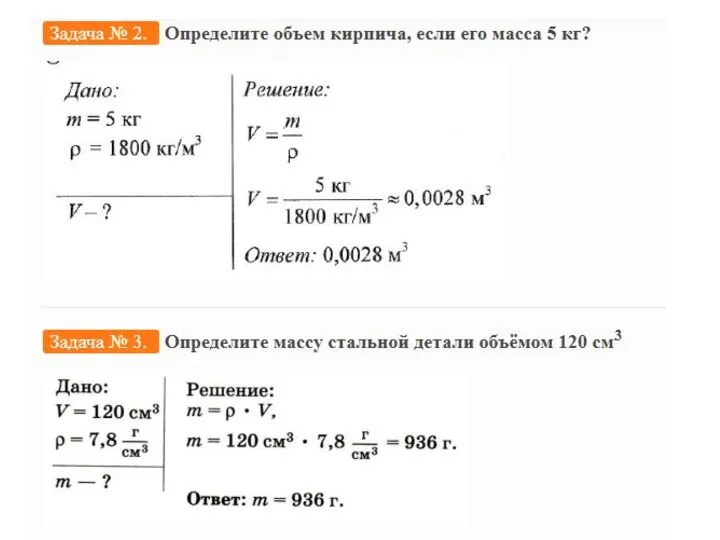

Динамика. Масса и сила Задачи на массу и плотность

Задачи на массу и плотность Тестирование Демо РТ1. (Задания)

Тестирование Демо РТ1. (Задания) Опыты Резерфорда. Ядерная модель атома

Опыты Резерфорда. Ядерная модель атома Структура поверхностных слоёв в твёрдых и жидких материалах

Структура поверхностных слоёв в твёрдых и жидких материалах Пластическая и упругая деформация

Пластическая и упругая деформация Теоретическая механика. Лекция 3. Ара сил. Сложение пар сил. Условие равновесия пар. Момент сил относительно точки

Теоретическая механика. Лекция 3. Ара сил. Сложение пар сил. Условие равновесия пар. Момент сил относительно точки Сила Лоренца

Сила Лоренца Абсорбционная спектроскопия белков (диагностики заболеваний). Лекция 5

Абсорбционная спектроскопия белков (диагностики заболеваний). Лекция 5 Закон Ампера. Применение

Закон Ампера. Применение Решение задач по физике

Решение задач по физике Переходные процессы

Переходные процессы Дисперсия, интерференция, дифракция света

Дисперсия, интерференция, дифракция света Проверочные работы по физике для 7 – 8 класса

Проверочные работы по физике для 7 – 8 класса