Содержание

- 2. Лекция 2. ОСНОВНЫЕ ПОНЯТИЯ О ВЗАИМОЗАМЕНЯЕМОСТИ И ТОЧНОСТИ В МАШИНОСТРОЕНИИ Учебные вопросы: 1. Основы взаимозаменяемости 2.

- 3. ЛИТЕРАТУРА: Основная 1.Радкевич Я.М. и др. Метрология, стандартизация и сертификация: Учеб. Для вузов.3-е изд. Перераб. и

- 4. 1. Основы взаимозаменяемости Взаимозаменяемость — свойство независимо изготовленных с заданной точностью деталей (сборочных единиц) обеспечивать возможность

- 5. ВИДЫ ВЗАИМОЗАМЕНЯЕМОСТИ Полная взаимозаменяемость — это взаимозаменяемость, при которой обеспечивается выполнение всех видов параметров с точностью,

- 6. Продолжение 1 вопроса Рис. 2.1. Драгунское ружье 18 века Рис. 2.2. а) автомобиль ВАЗ – 2107;

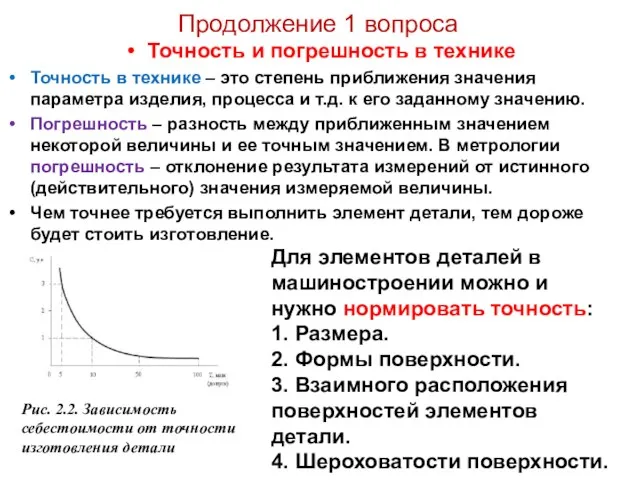

- 7. Продолжение 1 вопроса Точность и погрешность в технике Точность в технике – это степень приближения значения

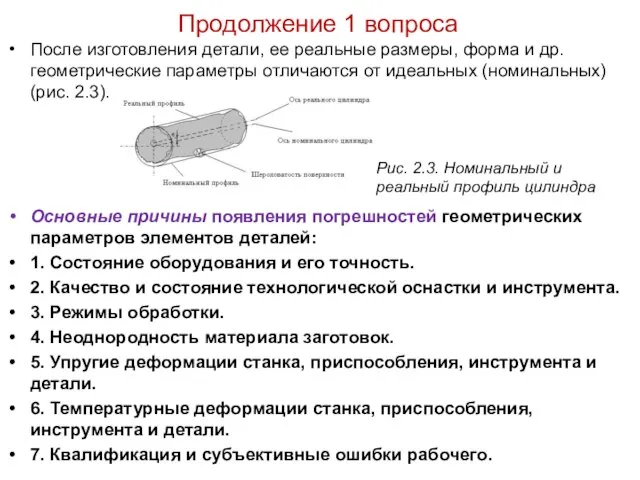

- 8. Продолжение 1 вопроса После изготовления детали, ее реальные размеры, форма и др. геометрические параметры отличаются от

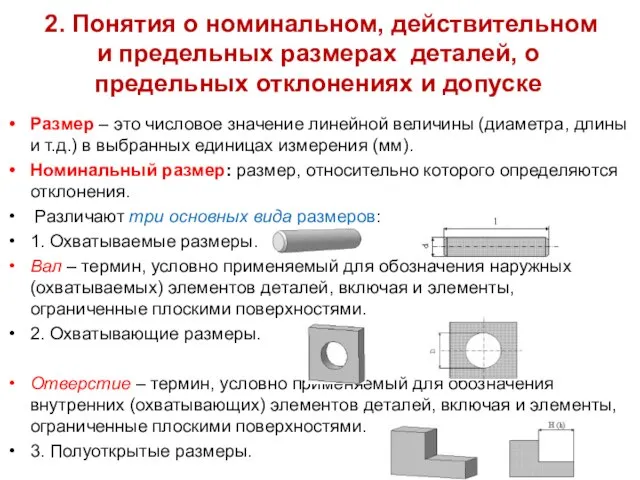

- 9. 2. Понятия о номинальном, действительном и предельных размерах деталей, о предельных отклонениях и допуске Размер –

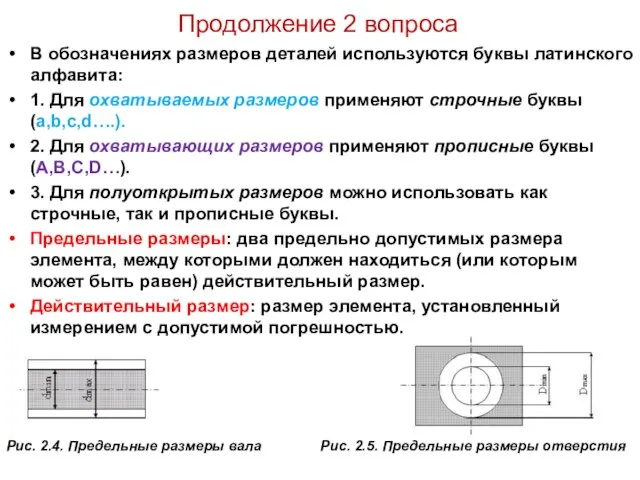

- 10. Продолжение 2 вопроса В обозначениях размеров деталей используются буквы латинского алфавита: 1. Для охватываемых размеров применяют

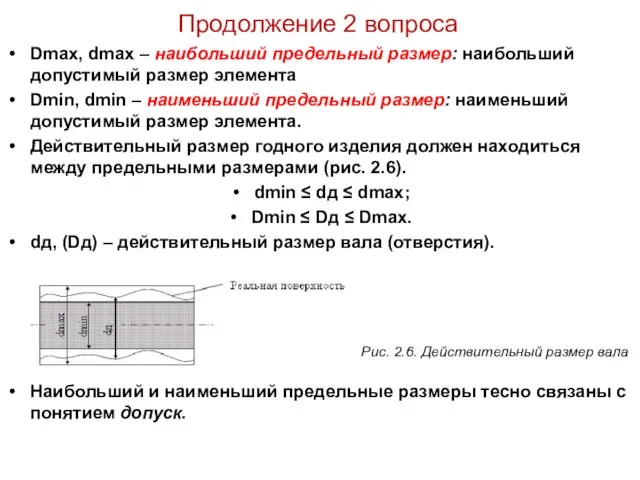

- 11. Продолжение 2 вопроса Dmax, dmax – наибольший предельный размер: наибольший допустимый размер элемента Dmin, dmin –

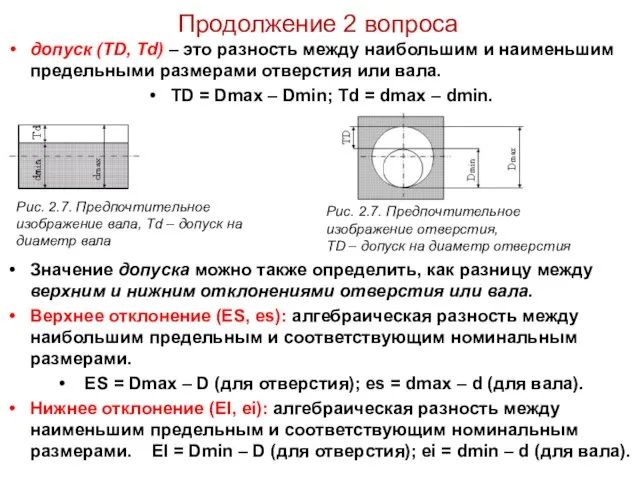

- 12. Продолжение 2 вопроса допуск (ТD, Td) – это разность между наибольшим и наименьшим предельными размерами отверстия

- 13. Продолжение 2 вопроса Значение допуска для отверстия: TD = ES – EI; для вала: Td =

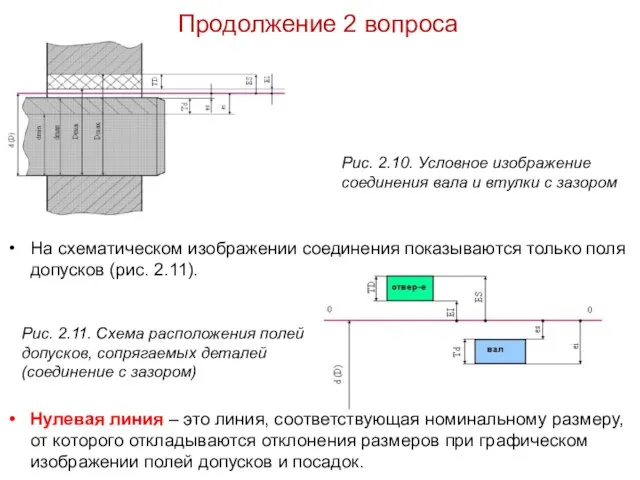

- 14. Продолжение 2 вопроса На схематическом изображении соединения показываются только поля допусков (рис. 2.11). Нулевая линия –

- 17. 3. Виды посадок сопрягаемых элементов деталей Две или несколько неподвижно или подвижно соединяемых деталей называют сопрягаемыми.

- 18. Продолжение 3 вопроса В зависимости от возможности относительного перемещения сопрягаемых деталей или степени сопротивления их взаимному

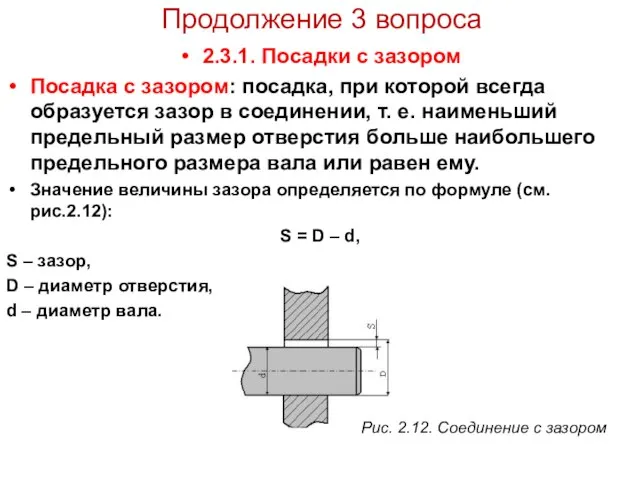

- 19. Продолжение 3 вопроса 2.3.1. Посадки с зазором Посадка с зазором: посадка, при которой всегда образуется зазор

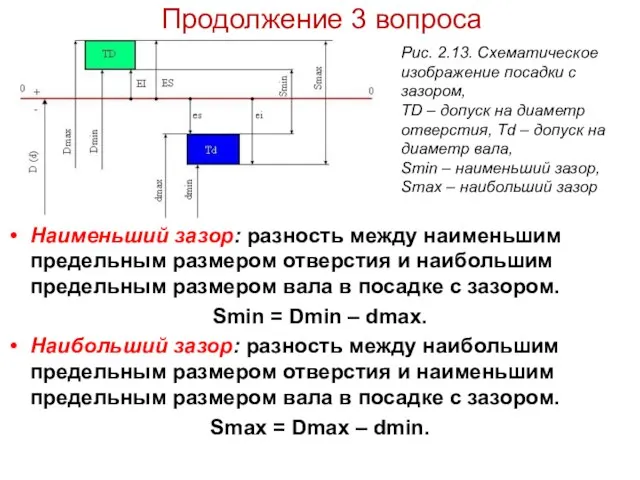

- 20. Продолжение 3 вопроса Наименьший зазор: разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала

- 21. Продолжение 3 вопроса Допуск зазора (нет в стандарте): разность между наибольшим и наименьшим предельными значениями зазора.

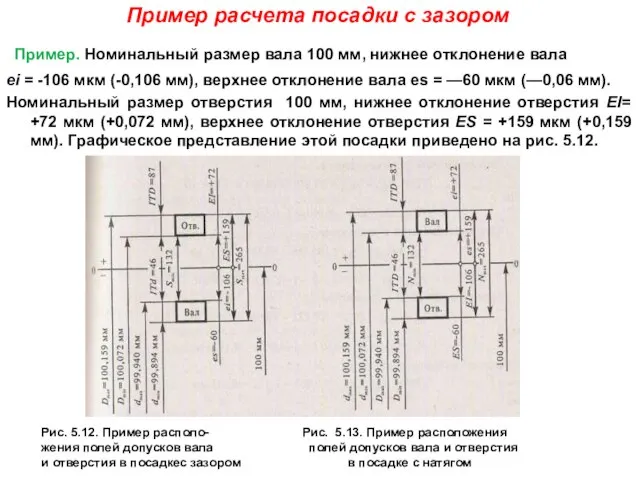

- 22. Пример расчета посадки с зазором Пример. Номинальный размер вала 100 мм, нижнее отклонение вала ei =

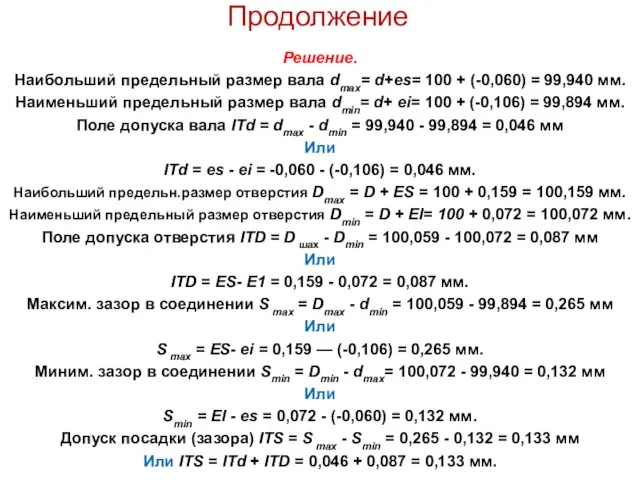

- 23. Продолжение Решение. Наибольший предельный размер вала dmax= d+es= 100 + (-0,060) = 99,940 мм. Наименьший предельный

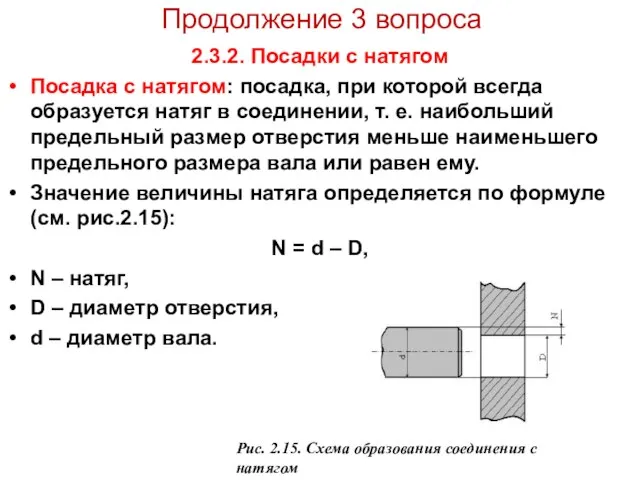

- 24. Продолжение 3 вопроса 2.3.2. Посадки с натягом Посадка с натягом: посадка, при которой всегда образуется натяг

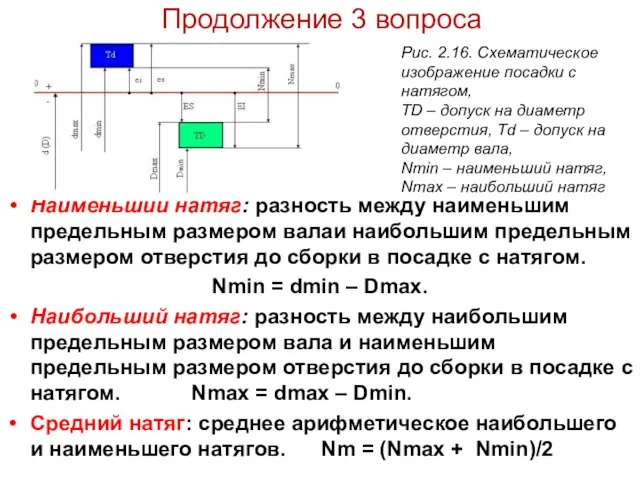

- 25. Продолжение 3 вопроса Наименьший натяг: разность между наименьшим предельным размером валаи наибольшим предельным размером отверстия до

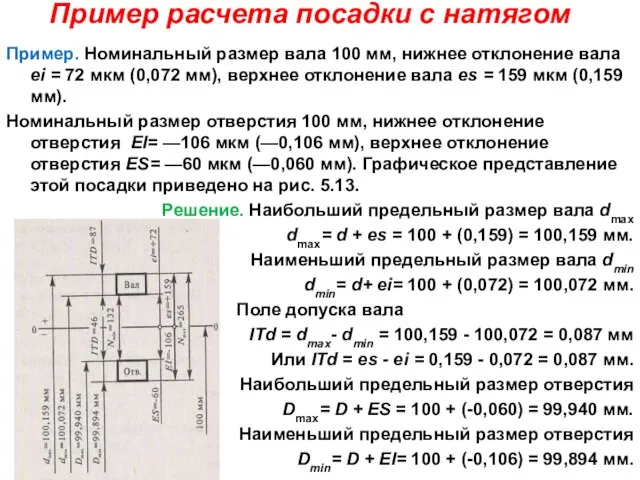

- 26. Пример расчета посадки с натягом Пример. Номинальный размер вала 100 мм, нижнее отклонение вала ei =

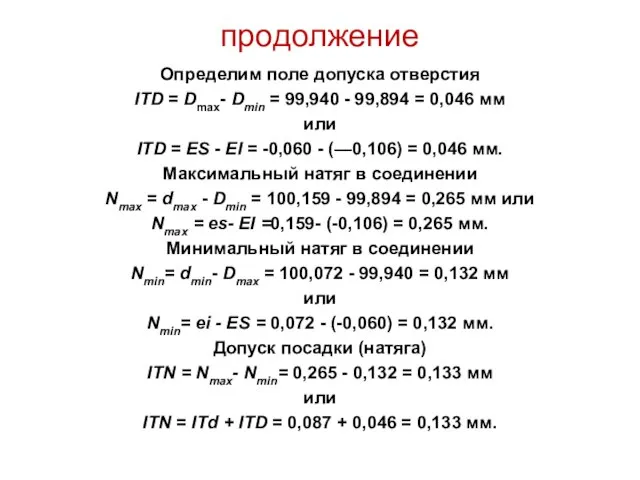

- 27. продолжение Определим поле допуска отверстия ITD = Dmax- Dmin = 99,940 - 99,894 = 0,046 мм

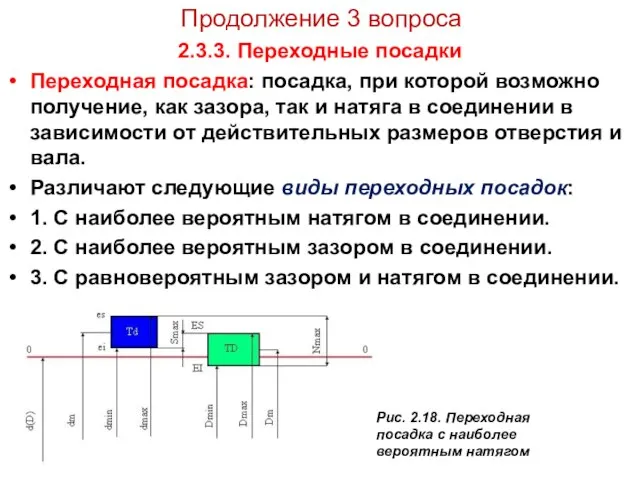

- 28. Продолжение 3 вопроса 2.3.3. Переходные посадки Переходная посадка: посадка, при которой возможно получение, как зазора, так

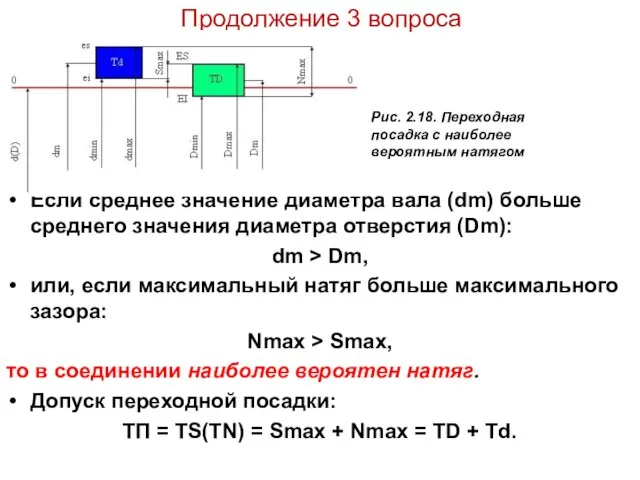

- 29. Продолжение 3 вопроса Если среднее значение диаметра вала (dm) больше среднего значения диаметра отверстия (Dm): dm

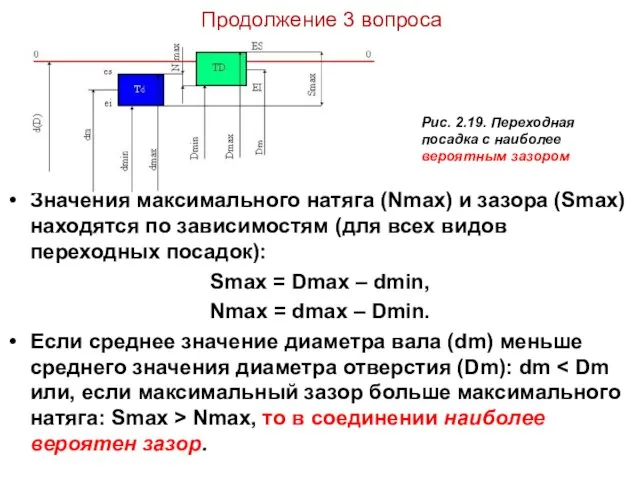

- 30. Продолжение 3 вопроса Значения максимального натяга (Nmax) и зазора (Smax) находятся по зависимостям (для всех видов

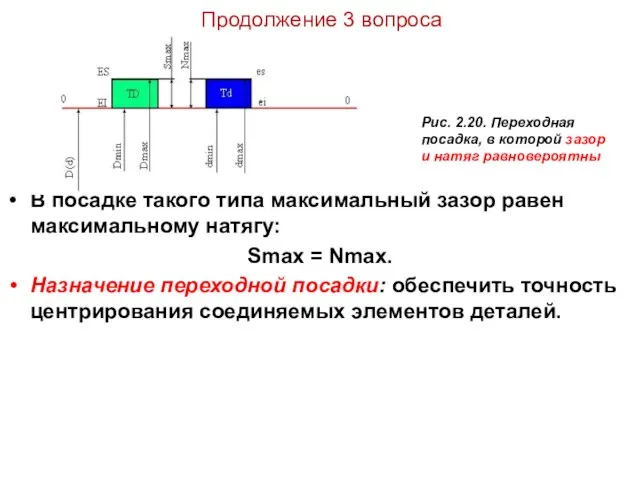

- 31. Продолжение 3 вопроса В посадке такого типа максимальный зазор равен максимальному натягу: Smax = Nmax. Назначение

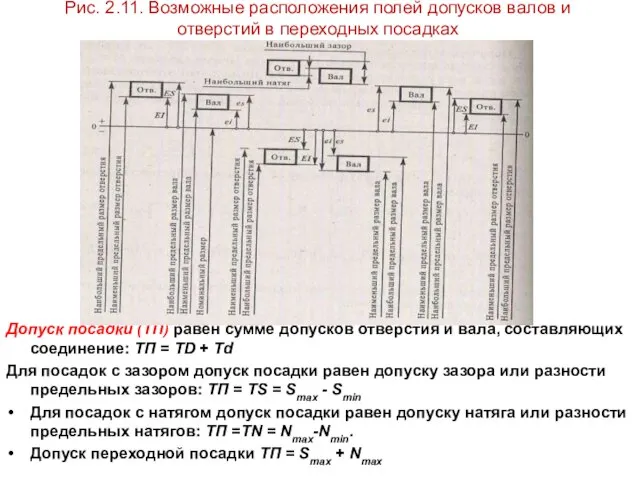

- 32. Рис. 2.11. Возможные расположения полей допусков валов и отверстий в переходных посадках Допуск посадки (TП) равен

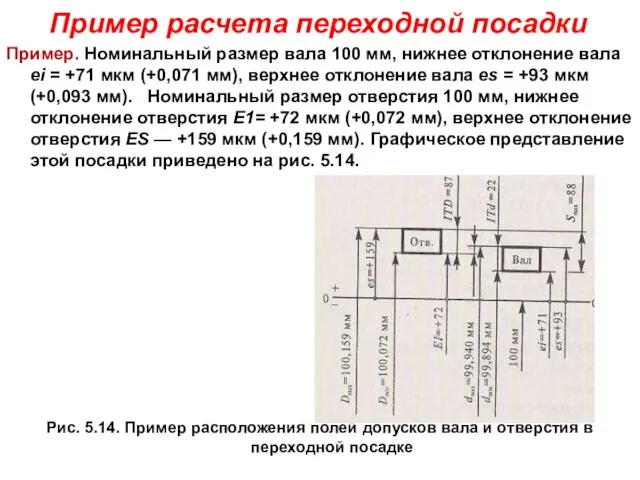

- 33. Пример расчета переходной посадки Пример. Номинальный размер вала 100 мм, нижнее отклонение вала ei = +71

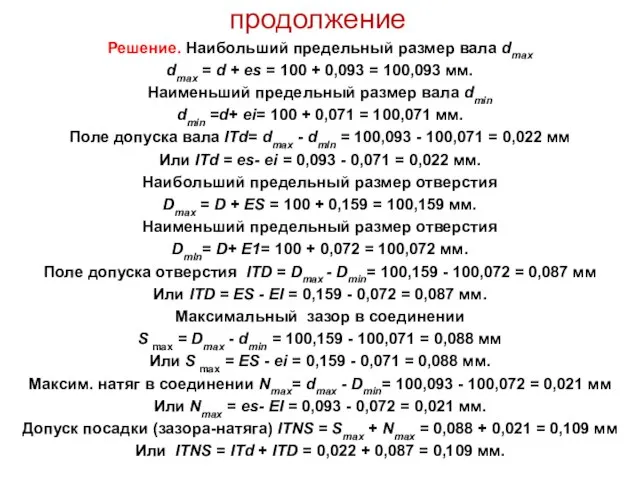

- 34. продолжение Решение. Наибольший предельный размер вала dmax dmax = d + es = 100 + 0,093

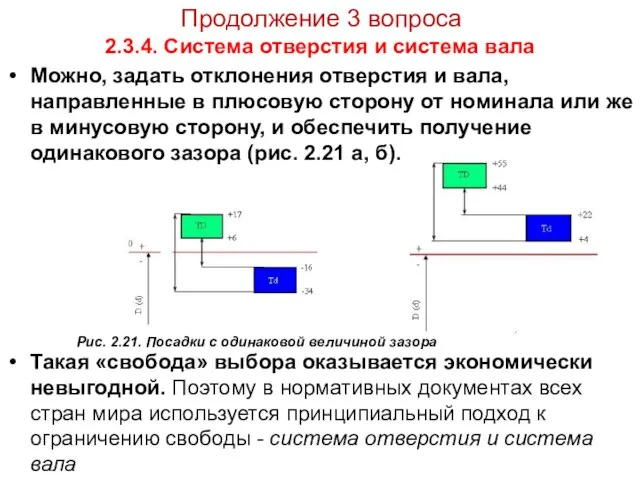

- 35. Продолжение 3 вопроса 2.3.4. Система отверстия и система вала Можно, задать отклонения отверстия и вала, направленные

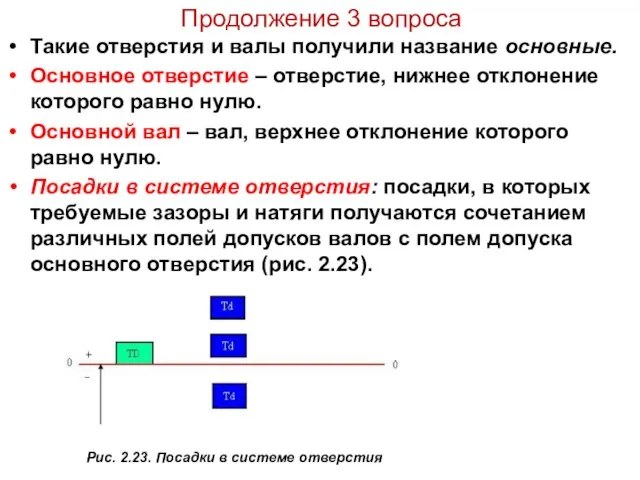

- 36. Продолжение 3 вопроса Такие отверстия и валы получили название основные. Основное отверстие – отверстие, нижнее отклонение

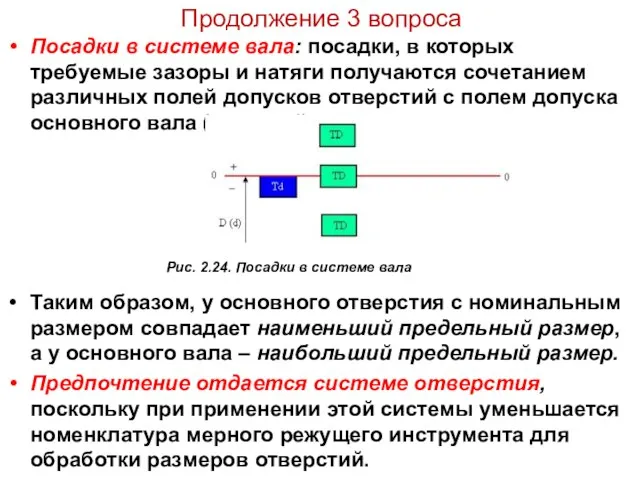

- 37. Продолжение 3 вопроса Посадки в системе вала: посадки, в которых требуемые зазоры и натяги получаются сочетанием

- 39. Скачать презентацию

Презентация на тему Механическая работа. Мощность 7 класс

Презентация на тему Механическая работа. Мощность 7 класс  способы изменения вн эн

способы изменения вн эн Модель осмотической электростанции

Модель осмотической электростанции Уравнения Максвелла для электромагнитного поля. Лекция 10

Уравнения Максвелла для электромагнитного поля. Лекция 10 Исследование радиотехнической системы контроля положения нарушителя

Исследование радиотехнической системы контроля положения нарушителя Резонанс. Учет и использование резонанса в быту и промышленности

Резонанс. Учет и использование резонанса в быту и промышленности Методы исследование структуры. Часть 1

Методы исследование структуры. Часть 1 Механические волны

Механические волны ԱՎԱՐՏԱԿԱՆ ԱՇԽԱՏԱՆՔ ՄԱՍՆԱԳԻՏՈՒԹՅՈՒՆ` ՀԱՄԱԿԱՐԳՉԱՅԻՆ ԳԵՂԱՐՎԵՍՏԱԿԱՆ ՆԱԽԱԳԾՈՒՄ

ԱՎԱՐՏԱԿԱՆ ԱՇԽԱՏԱՆՔ ՄԱՍՆԱԳԻՏՈՒԹՅՈՒՆ` ՀԱՄԱԿԱՐԳՉԱՅԻՆ ԳԵՂԱՐՎԵՍՏԱԿԱՆ ՆԱԽԱԳԾՈՒՄ Prezentatsia_6

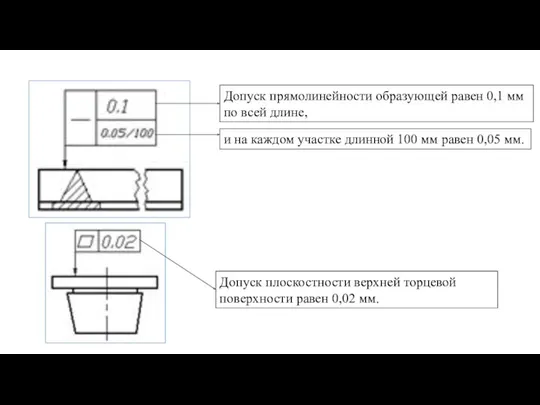

Prezentatsia_6 Отклонения формы и расположения

Отклонения формы и расположения Основное уравнение МКТ

Основное уравнение МКТ Закон всемирного тяготения

Закон всемирного тяготения Обработка спектров

Обработка спектров Конструкторско-технологическое обеспечение машиностроительных производств профиль технология машиностроения

Конструкторско-технологическое обеспечение машиностроительных производств профиль технология машиностроения Военные автомобили СССР

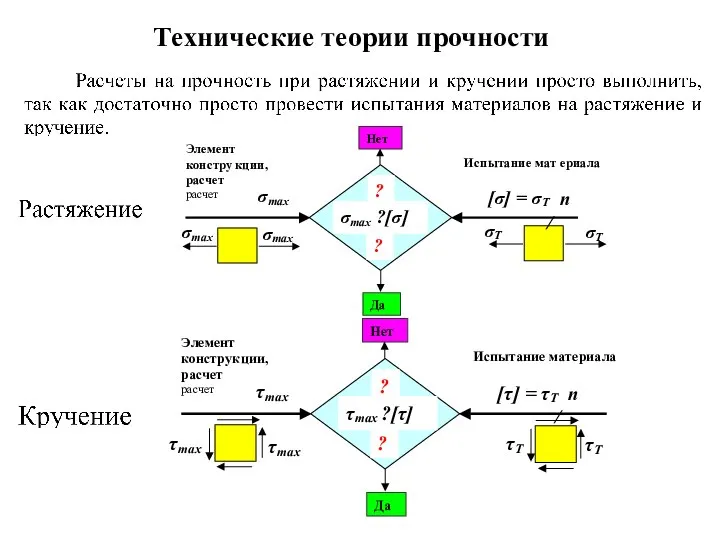

Военные автомобили СССР Складний опір. Тема 1.8

Складний опір. Тема 1.8 Презентация на тему Квантовая физика 11 класс

Презентация на тему Квантовая физика 11 класс  Своя игра на тему: Физика и химия в медицине

Своя игра на тему: Физика и химия в медицине Ремонт портальных мостов. Учебное пособие

Ремонт портальных мостов. Учебное пособие Элементы релятивистской динамики

Элементы релятивистской динамики Магнитное поле и его графическое изображение. Однородное и неоднородное поле. 9 класс

Магнитное поле и его графическое изображение. Однородное и неоднородное поле. 9 класс Презентация на тему Равноускоренное прямолинейное движение

Презентация на тему Равноускоренное прямолинейное движение  Динамика материальной точки

Динамика материальной точки Сверлильный станок

Сверлильный станок Электрод с активной массой

Электрод с активной массой Виды теплопередачи

Виды теплопередачи Электродинамика. Электрическое поле. Магнитное поле

Электродинамика. Электрическое поле. Магнитное поле