Содержание

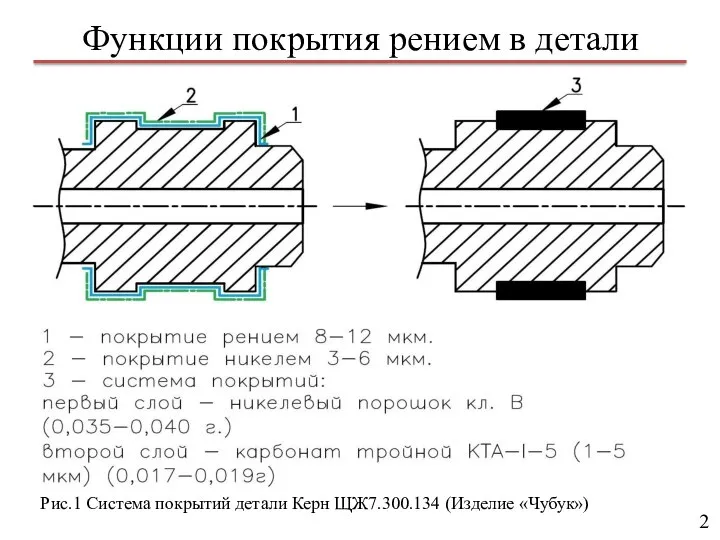

- 2. Функции покрытия рением в детали 2 Рис.1 Система покрытий детали Керн ЩЖ7.300.134 (Изделие «Чубук»)

- 3. Рениевое покрытие выполняет следующие функции: Барьерный слой; Рениевое покрытие не позволяет диффундировать никелю в молибден. Что

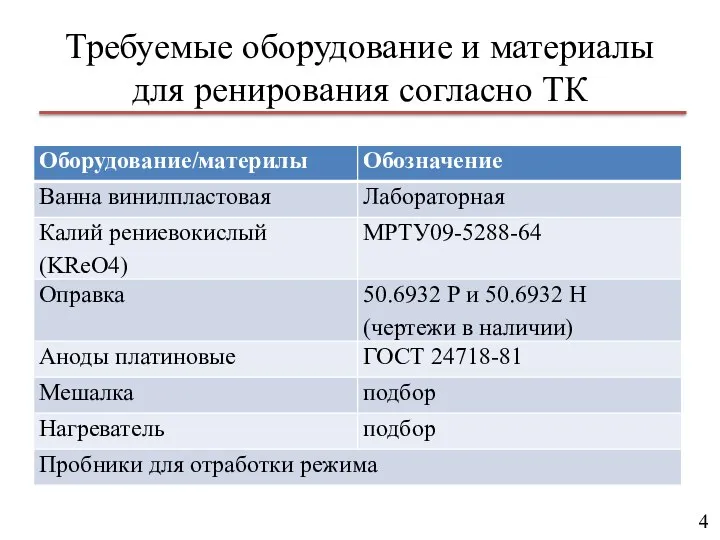

- 4. Требуемые оборудование и материалы для ренирования согласно ТК 4

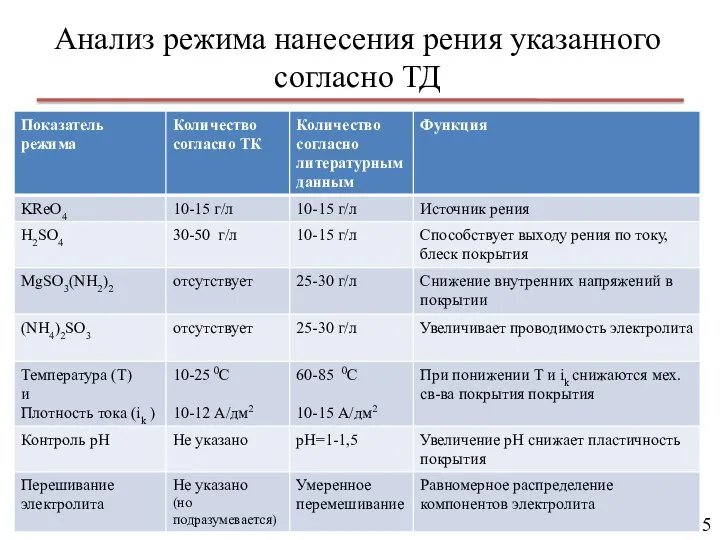

- 5. Анализ режима нанесения рения указанного согласно ТД 5

- 6. Спекание рениевого покрытия В ТД есть противоречие: в МК спекание есть, а в ТК удалено. Согласно

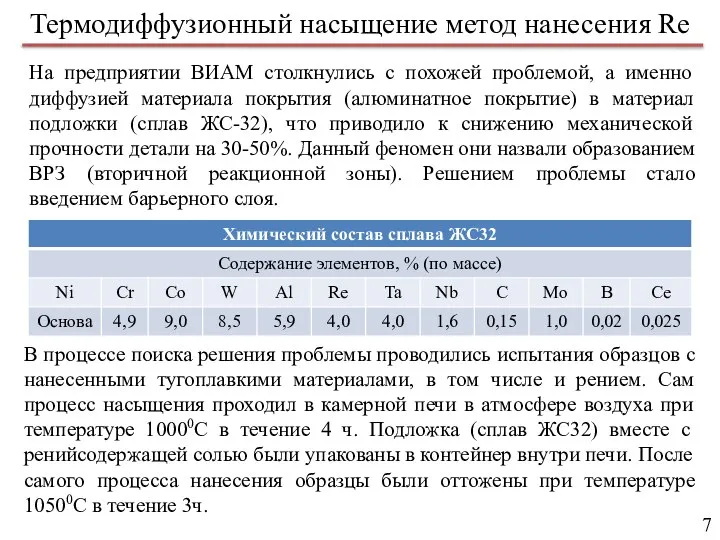

- 7. Термодиффузионный насыщение метод нанесения Re 7 В процессе поиска решения проблемы проводились испытания образцов с нанесенными

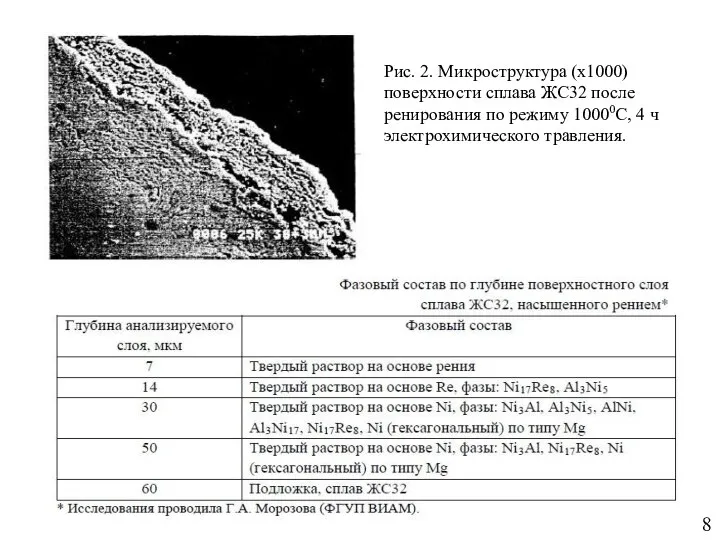

- 8. 8 Рис. 2. Микроструктура (х1000) поверхности сплава ЖС32 после ренирования по режиму 10000С, 4 ч электрохимического

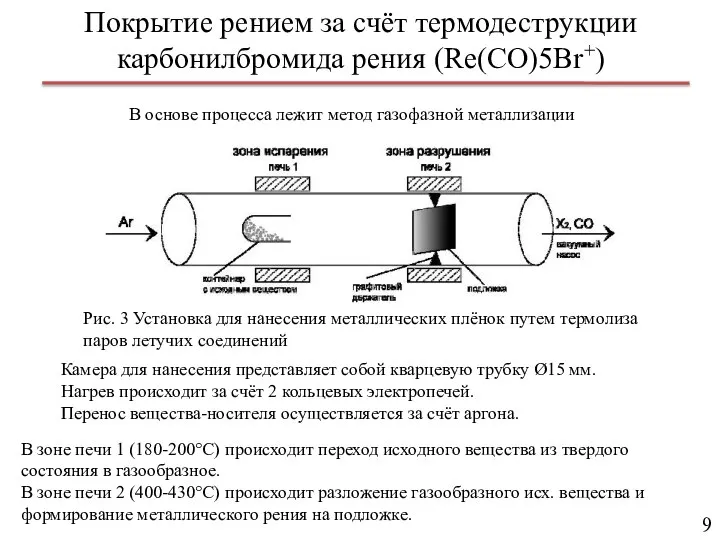

- 9. Покрытие рением за счёт термодеструкции карбонилбромида рения (Re(CO)5Br+) 9 Рис. 3 Установка для нанесения металлических плёнок

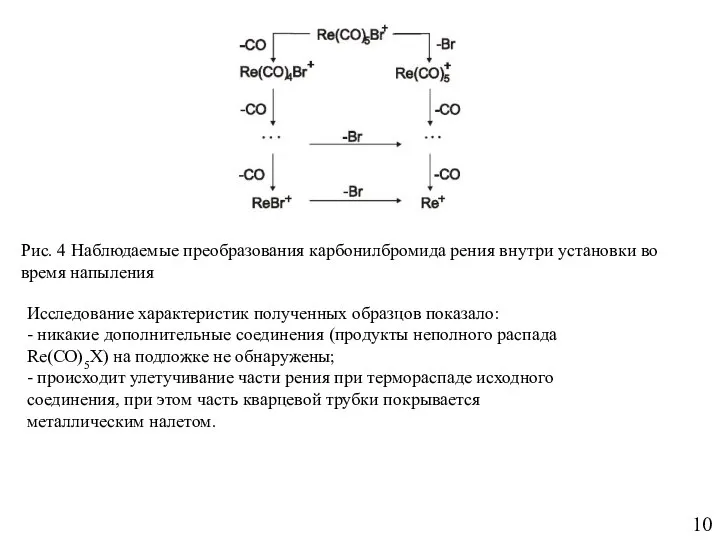

- 10. Рис. 4 Наблюдаемые преобразования карбонилбромида рения внутри установки во время напыления 10 Исследование характеристик полученных образцов

- 11. Список литературных источников

- 13. Скачать презентацию

Технология производства органических лекарственных веществ. Препараты алифатического ряда: хлороформ, йодоформ, хлоральгидрат

Технология производства органических лекарственных веществ. Препараты алифатического ряда: хлороформ, йодоформ, хлоральгидрат Газовые законы

Газовые законы Лекция № 1

Лекция № 1 ВКР: Определение показателей качества мясной и колбасной продукции различных производителей

ВКР: Определение показателей качества мясной и колбасной продукции различных производителей Материальный и тепловой балансы абсорбции

Материальный и тепловой балансы абсорбции Углеводороды

Углеводороды AMFOTERNOST__1

AMFOTERNOST__1 Растворы, классификация растворов

Растворы, классификация растворов Галогены

Галогены Metalai. Metalų apibūdinimas

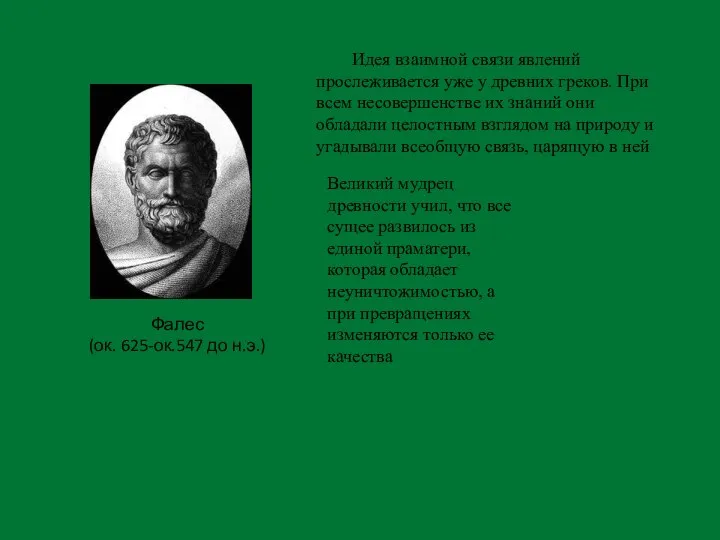

Metalai. Metalų apibūdinimas Михаил Васильевич Ломоносов (1711-1765)

Михаил Васильевич Ломоносов (1711-1765) Жиры. Техническая переработка жиров

Жиры. Техническая переработка жиров Окислительно восстановительные свойства веществ

Окислительно восстановительные свойства веществ Chimie bioorganique

Chimie bioorganique ОВ. Структура и принцип работы параметры ОВ

ОВ. Структура и принцип работы параметры ОВ Применение каучука

Применение каучука Процессы минералообразования

Процессы минералообразования Обобщение сведений об основных классах неорганических веществ. 8 класс

Обобщение сведений об основных классах неорганических веществ. 8 класс Введение Химия. Вещество. Свойства вещества

Введение Химия. Вещество. Свойства вещества Сера, значение и применение

Сера, значение и применение Тест по теме Основные классы неорганических соединений

Тест по теме Основные классы неорганических соединений Применение некоторых химических веществ. Задание 1

Применение некоторых химических веществ. Задание 1 Презентация на тему Водород (9 класс)

Презентация на тему Водород (9 класс)  Вода И её значение

Вода И её значение Соли

Соли Окислительновосстановительные реакции. 9 класс

Окислительновосстановительные реакции. 9 класс Окислительно – восстановительные реакции (урок химии в 11 классе)

Окислительно – восстановительные реакции (урок химии в 11 классе) Химическое равновесие. Протолитические равновесия и процессы в растворах электролитов

Химическое равновесие. Протолитические равновесия и процессы в растворах электролитов