Содержание

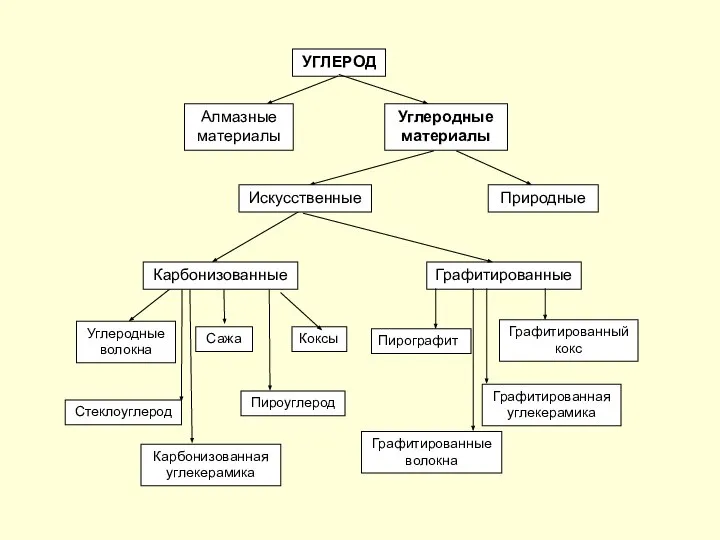

- 2. Углеродные материалы. Основные понятия и определения. Области их применения Содержание углерода в земной коре 0.12÷0.5 %

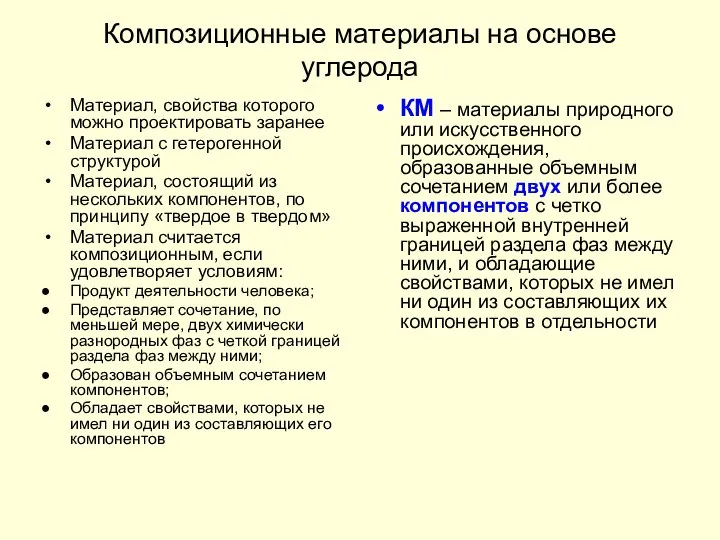

- 4. Композиционные материалы на основе углерода Материал, свойства которого можно проектировать заранее Материал с гетерогенной структурой Материал,

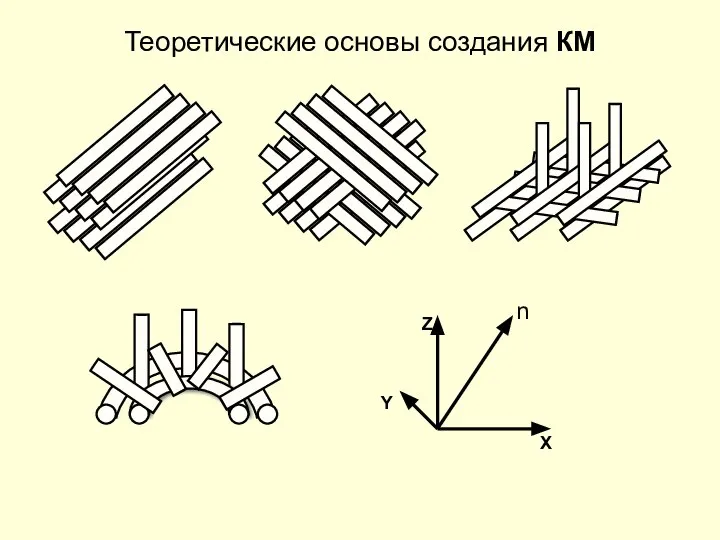

- 5. Теоретические основы создания КМ Компонент КМ, непрерывный во всем объеме материала – матрица Компонент распределенный в

- 6. Теоретические основы создания КМ

- 7. Теоретические основы создания КМ Функции наполнителя в КМ Придание изделию прочностных или иных функциональных свойств Функции

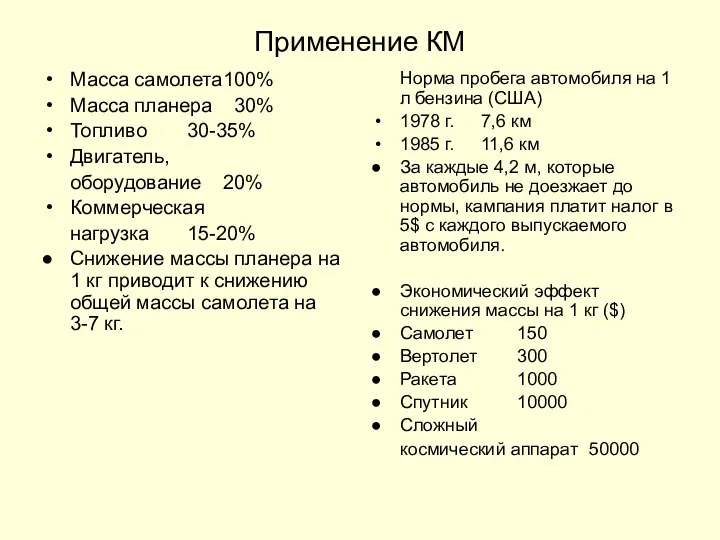

- 8. Применение КМ Масса самолета 100% Масса планера 30% Топливо 30-35% Двигатель, оборудование 20% Коммерческая нагрузка 15-20%

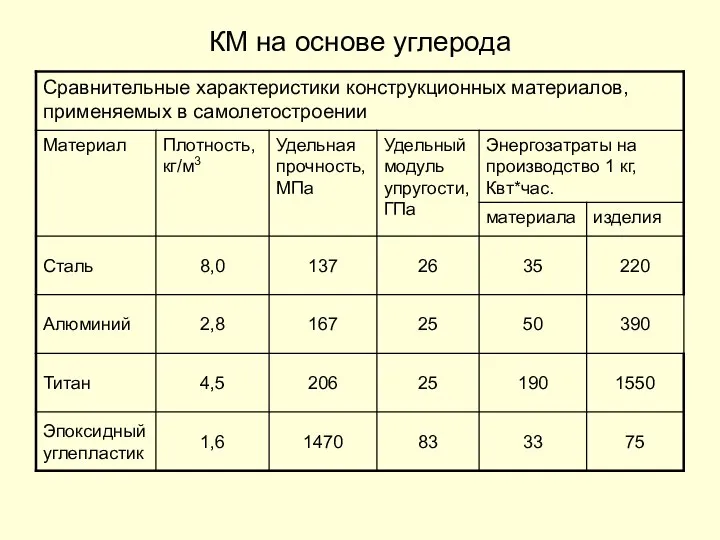

- 9. КМ на основе углерода

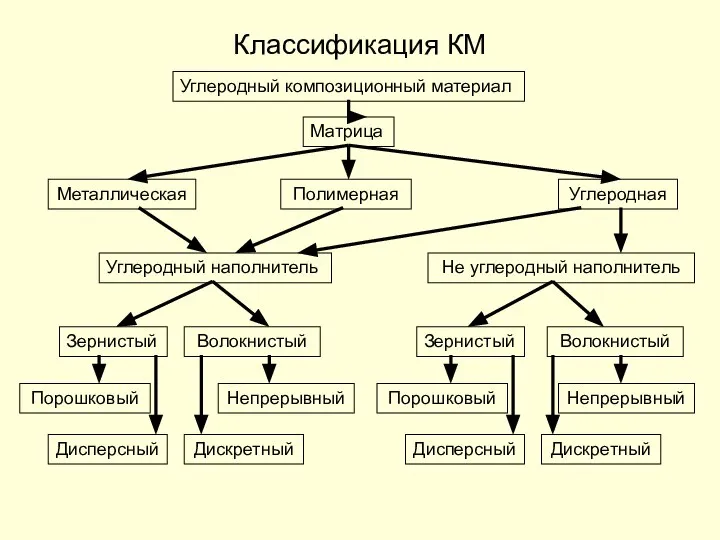

- 10. Классификация КМ

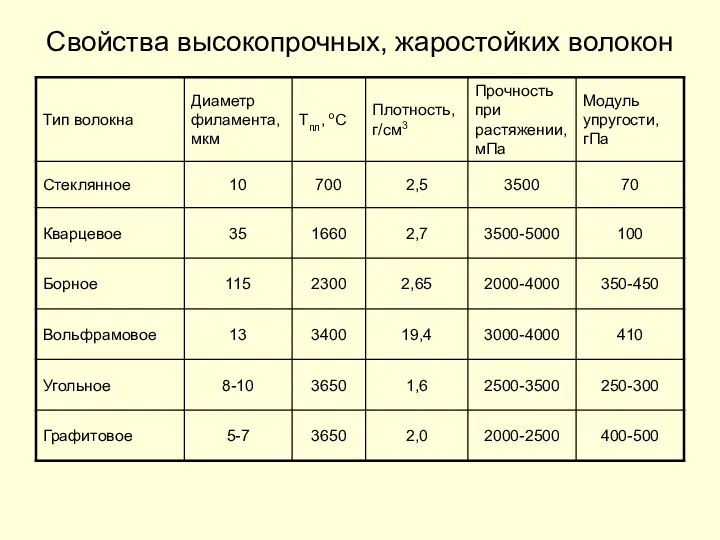

- 11. Свойства высокопрочных, жаростойких волокон

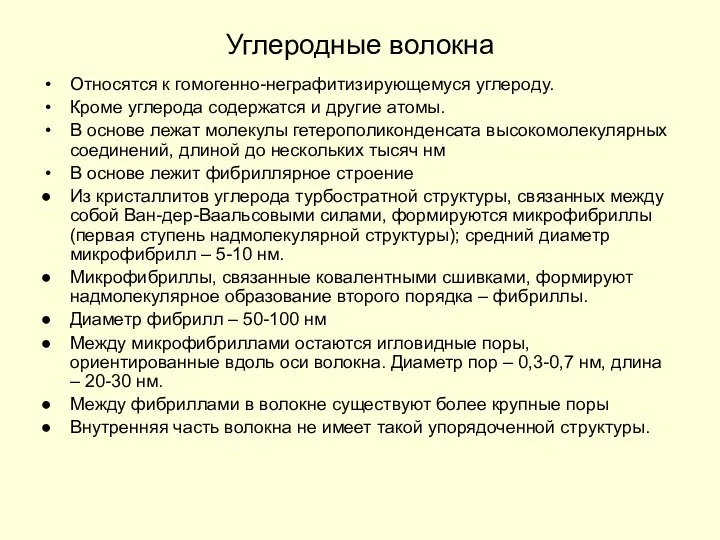

- 12. Углеродные волокна Относятся к гомогенно-неграфитизирующемуся углероду. Кроме углерода содержатся и другие атомы. В основе лежат молекулы

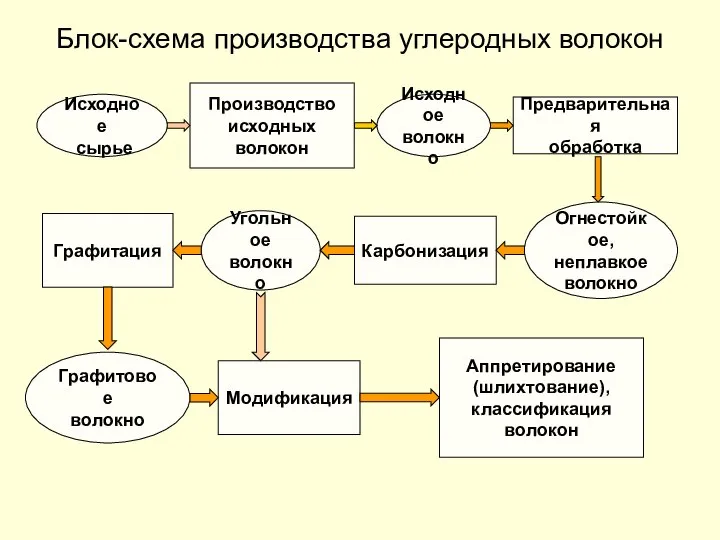

- 13. Блок-схема производства углеродных волокон

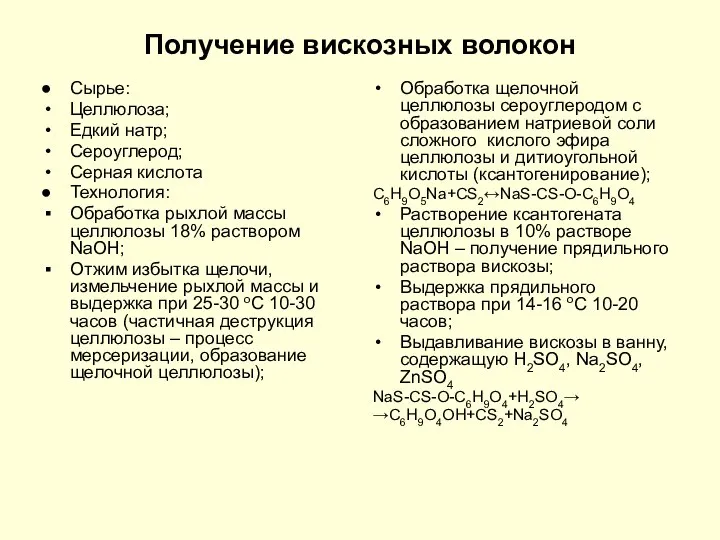

- 14. Получение вискозных волокон Сырье: Целлюлоза; Едкий натр; Сероуглерод; Серная кислота Технология: Обработка рыхлой массы целлюлозы 18%

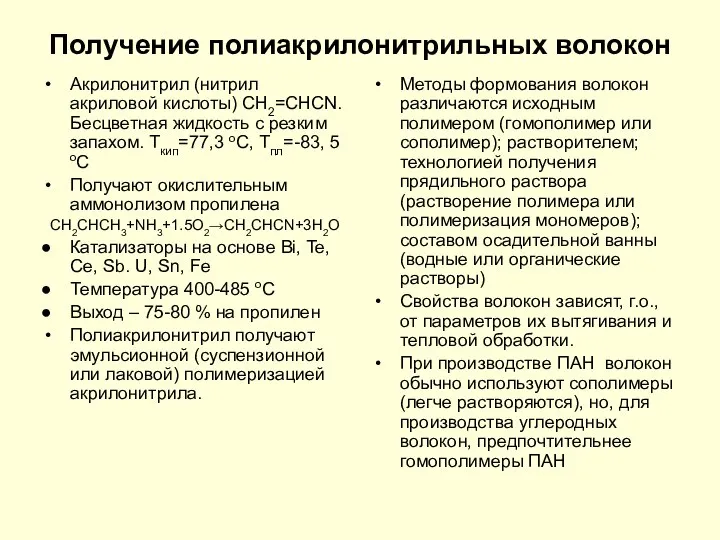

- 15. Получение полиакрилонитрильных волокон Акрилонитрил (нитрил акриловой кислоты) CH2=CHCN. Бесцветная жидкость с резким запахом. Ткип=77,3 оС, Тпл=-83,

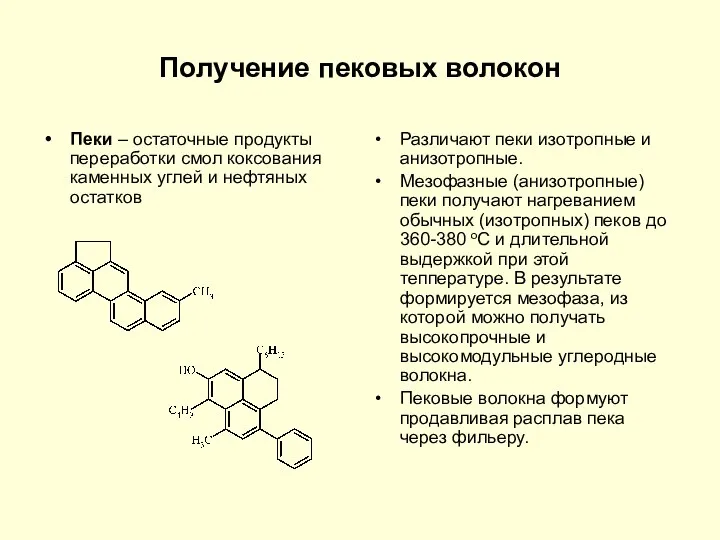

- 16. Получение пековых волокон Пеки – остаточные продукты переработки смол коксования каменных углей и нефтяных остатков Различают

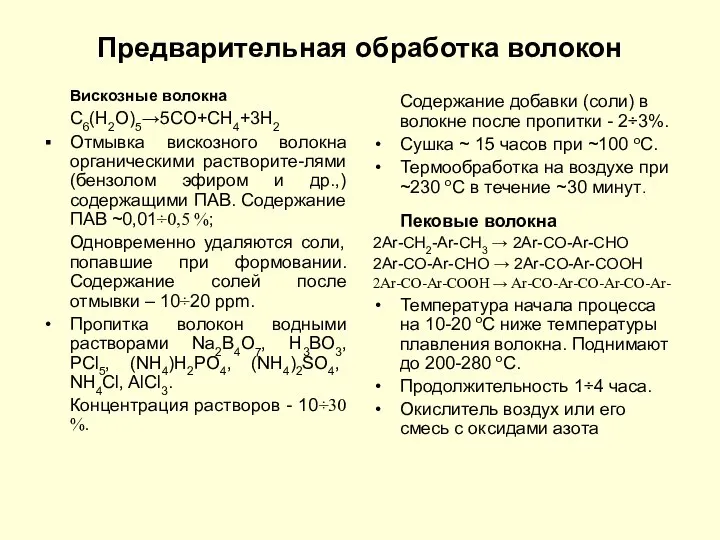

- 17. Предварительная обработка волокон Вискозные волокна C6(H2O)5→5CO+CH4+3H2 Отмывка вискозного волокна органическими растворите-лями (бензолом эфиром и др.,) содержащими

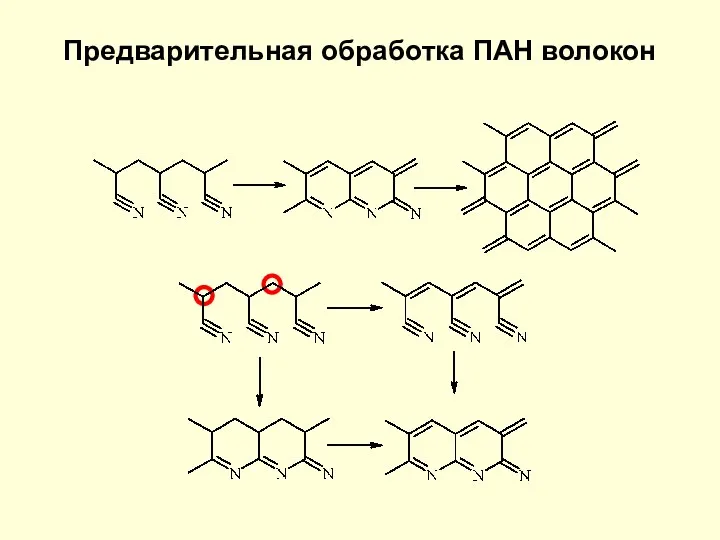

- 18. Предварительная обработка ПАН волокон

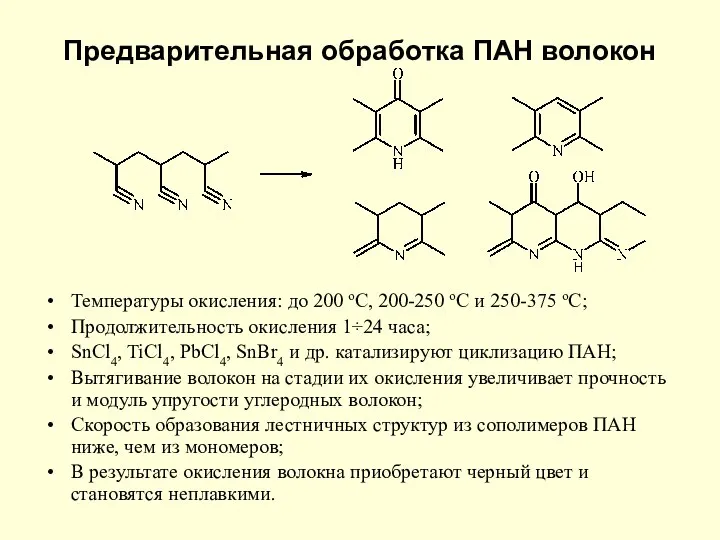

- 19. Предварительная обработка ПАН волокон Температуры окисления: до 200 оС, 200-250 оС и 250-375 оС; Продолжительность окисления

- 21. Скачать презентацию

Классификация органических веществ

Классификация органических веществ Ароматические углеводороды - Арены

Ароматические углеводороды - Арены Сильные и слабые кислоты и основания

Сильные и слабые кислоты и основания Алкины

Алкины Презентация по Химии "Sulfur"

Презентация по Химии "Sulfur"  Алкины

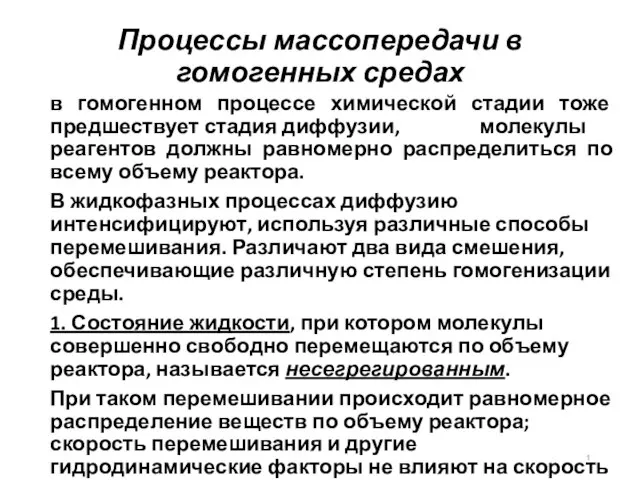

Алкины Процессы массопередачи в гомогенных средах

Процессы массопередачи в гомогенных средах Презентация на тему Вычисления массовой доли растворенного вещества

Презентация на тему Вычисления массовой доли растворенного вещества  Статистика в аналитической химии

Статистика в аналитической химии Мы́ло — жидкий или твёрдый продукт, содержащий поверхностноактивные вещества

Мы́ло — жидкий или твёрдый продукт, содержащий поверхностноактивные вещества Основания и кислоты в повседневной жизни

Основания и кислоты в повседневной жизни Железо

Железо Сокровища соляных дворцов

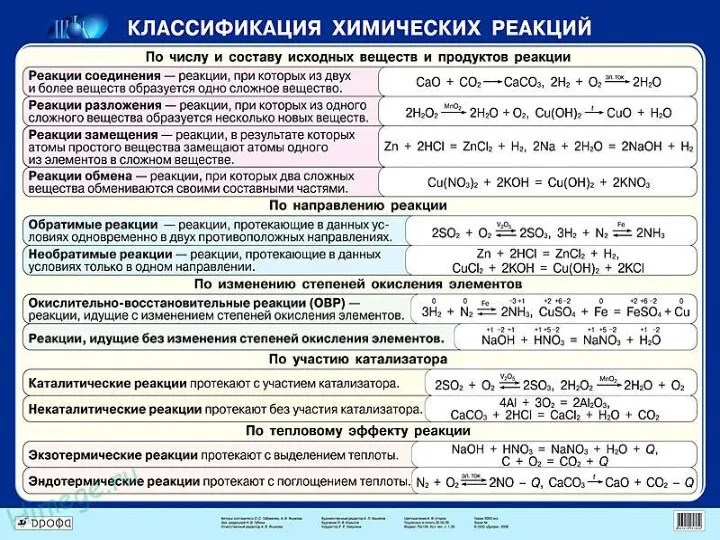

Сокровища соляных дворцов Типы реакций в неорганической химии. Гидролиз. Электролиз

Типы реакций в неорганической химии. Гидролиз. Электролиз kisloty

kisloty Углеводороды

Углеводороды Презентация на тему Чистые вещества и смеси

Презентация на тему Чистые вещества и смеси  Презентация на тему Применение спиртов

Презентация на тему Применение спиртов  химия конеч 3.0

химия конеч 3.0 Особенности базового курса органической химии издательства «ОЛМА»

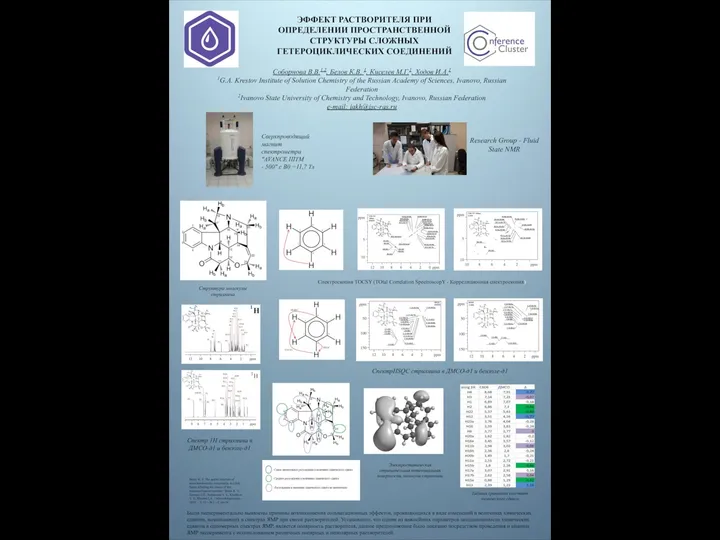

Особенности базового курса органической химии издательства «ОЛМА» Эффект растворителя при определении пространственной структуры сложных гетероциклических соединений

Эффект растворителя при определении пространственной структуры сложных гетероциклических соединений Основания. 8 класс

Основания. 8 класс Характеристика химического элемента-неметалла на основании его положения в ПСХЭ Д.И.Менделеева. 9 класс

Характеристика химического элемента-неметалла на основании его положения в ПСХЭ Д.И.Менделеева. 9 класс Презентация на тему Алюминий и его соединения

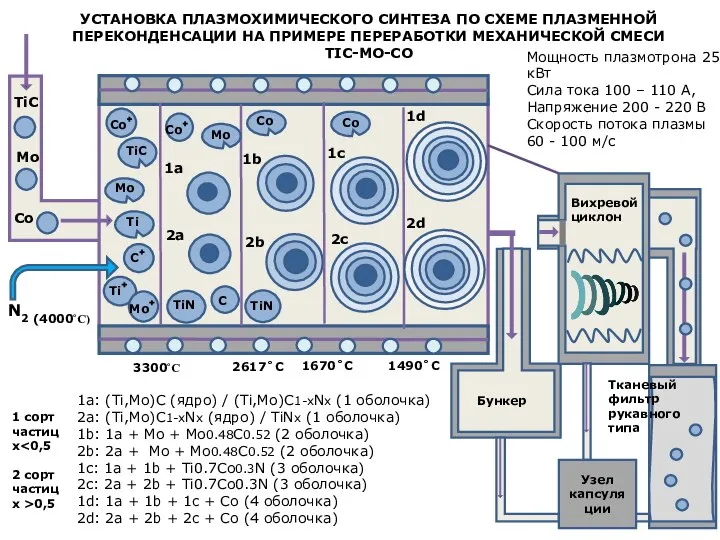

Презентация на тему Алюминий и его соединения  Установка плазмохимического синтеза по схеме плазменной переконденсации на примере переработки механической смеси tic-mo-co

Установка плазмохимического синтеза по схеме плазменной переконденсации на примере переработки механической смеси tic-mo-co Химические свойства металлов. Электрохимический ряд напряжения металлов

Химические свойства металлов. Электрохимический ряд напряжения металлов Изучение адсорбции аминокислот на поверхности гидроксилапатита при варьировании рН

Изучение адсорбции аминокислот на поверхности гидроксилапатита при варьировании рН Безопасная пластмасса

Безопасная пластмасса