Содержание

- 2. План презентации Назначение процесса коксования нефтяного сырья. Общие сведения о процессе коксования нефтяного сырья. Характеристика сырья

- 3. Назначение процесса коксования нефтяного сырья Производство крупно-кускового нефтяного кокса, который применяется в производстве анодной массы, обожженных

- 4. Общие сведения о процессе коксования нефтяного сырья Среди термических процессов в нашей стране и за рубежом

- 5. Схема Омского НПЗ по установкам и производствам АТ-9 КПА АВТ-6 АВТ-7 АВТ-8 АВТ-10 ФСБ Висбрекинг КТ-1/1

- 6. Характеристика сырья процесса коксования В общем случае сырьем являются мазуты, гудроны, остатки производства масел (асфальты, экстракты),

- 7. Технологическое оформление процесса коксования Различают следующие технологии коксования: замедленное коксование (установки УЗК) (наиболее распространено); периодическое коксование

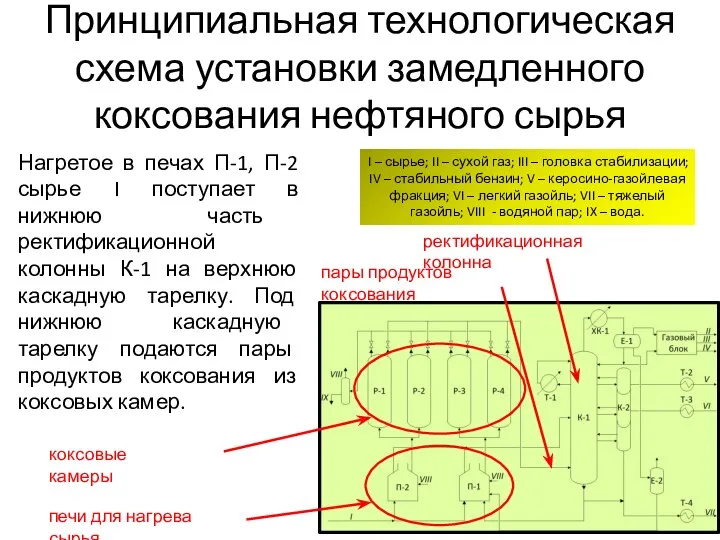

- 8. Принципиальная технологическая схема установки замедленного коксования нефтяного сырья Нагретое в печах П-1, П-2 сырье I поступает

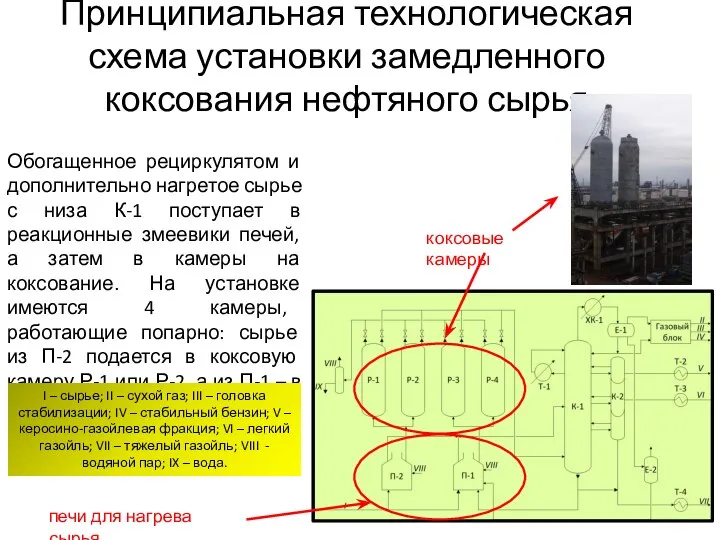

- 9. Принципиальная технологическая схема установки замедленного коксования нефтяного сырья Обогащенное рециркулятом и дополнительно нагретое сырье с низа

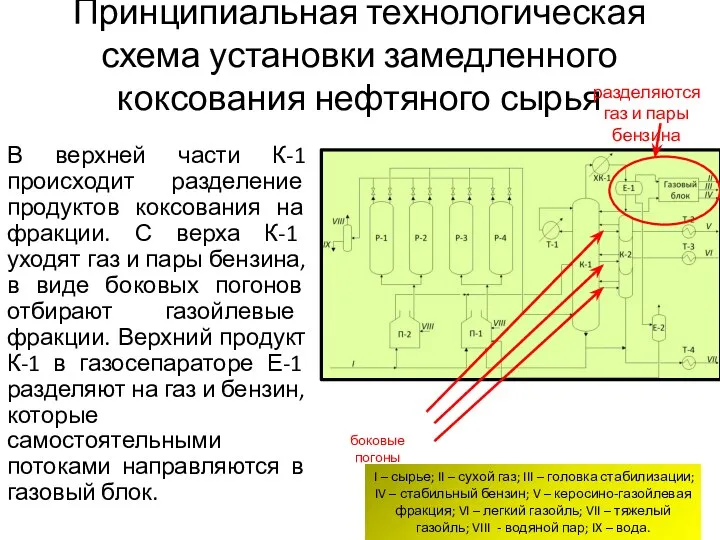

- 10. Принципиальная технологическая схема установки замедленного коксования нефтяного сырья В верхней части К-1 происходит разделение продуктов коксования

- 11. Боковые погоны К-1 поступают в секции отпарной колонны К-2, где из них удаляют легкие фракции, а

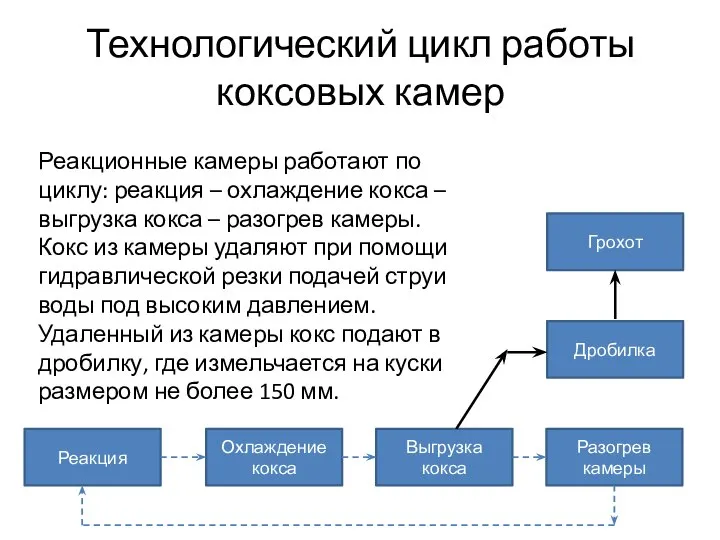

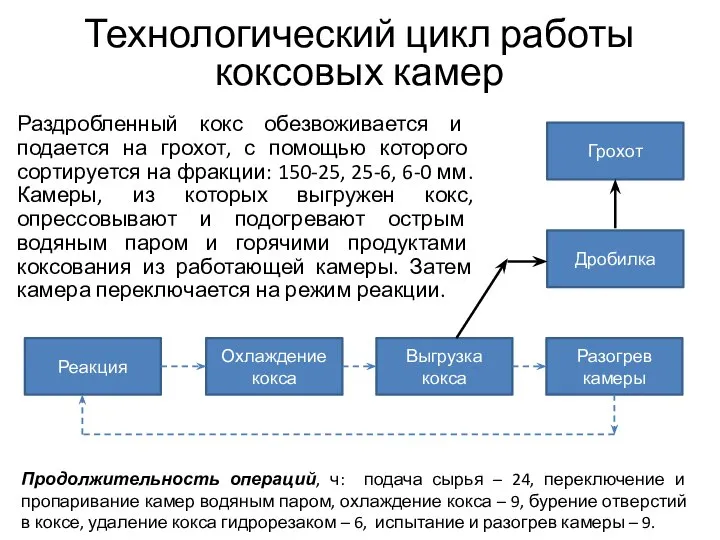

- 12. Технологический цикл работы коксовых камер Реакционные камеры работают по циклу: реакция – охлаждение кокса – выгрузка

- 13. Раздробленный кокс обезвоживается и подается на грохот, с помощью которого сортируется на фракции: 150-25, 25-6, 6-0

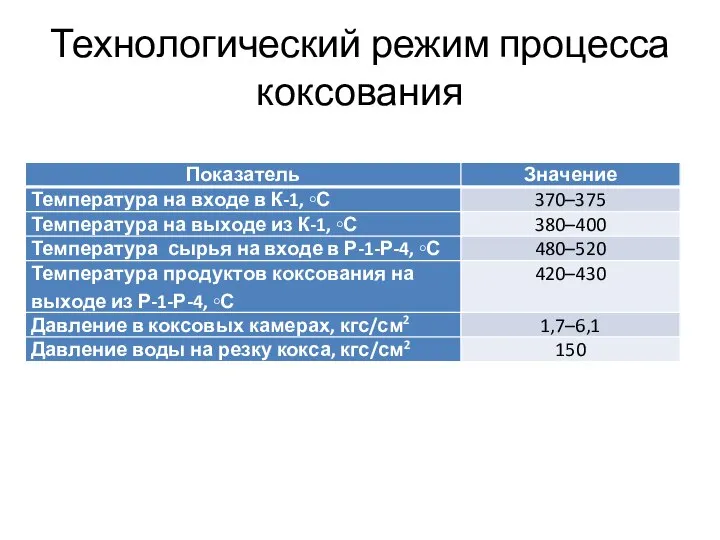

- 14. Технологический режим процесса коксования

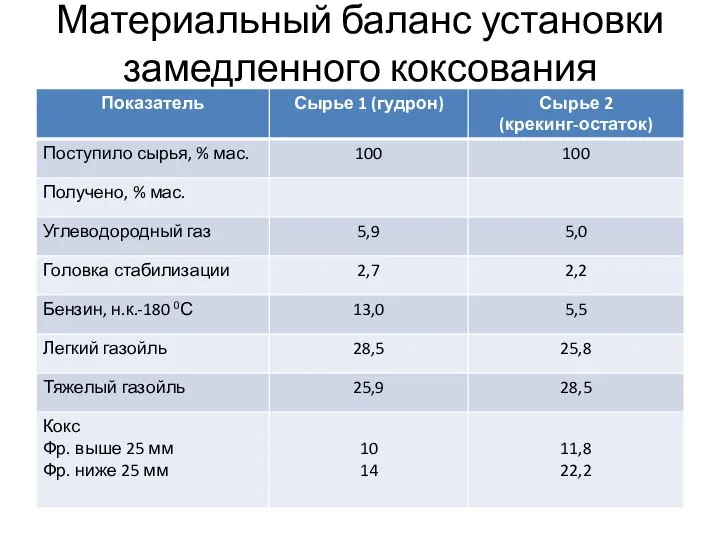

- 15. Материальный баланс установки замедленного коксования

- 16. Продукты коксования и направления их использования Кроме кокса, на УЗК получают: газы (используются в качестве технологического

- 17. Основные показатели качества нефтяных коксов содержание серы; содержание золы; содержание летучих веществ; гранулометрический состав; пористость; истинная

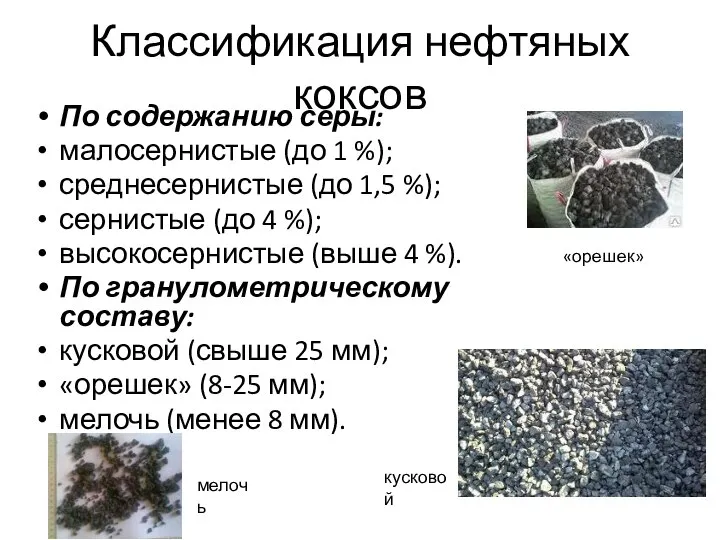

- 18. Классификация нефтяных коксов По содержанию серы: малосернистые (до 1 %); среднесернистые (до 1,5 %); сернистые (до

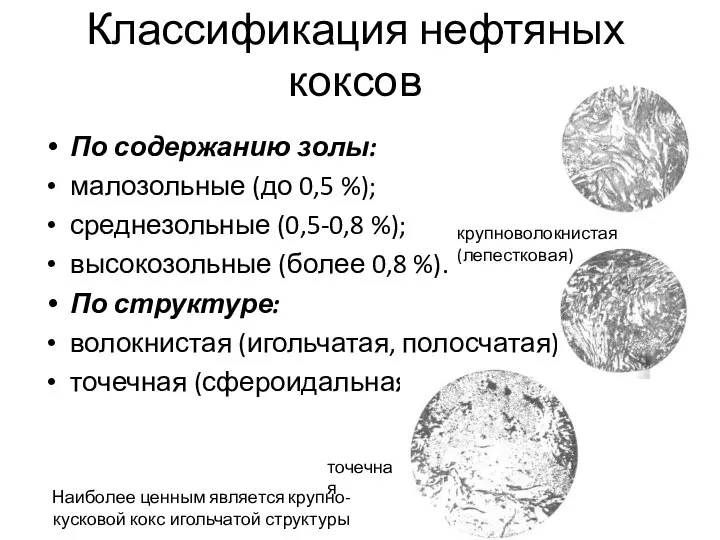

- 19. Классификация нефтяных коксов По содержанию золы: малозольные (до 0,5 %); среднезольные (0,5-0,8 %); высокозольные (более 0,8

- 20. Список использованных источников http://www.generation-nho.ru/koks http://cpviktoriya.sb-com.ru/neftyanoy_koks http://www.bashneft.ru/press-centre/kit/coking/ http://neftegaz.ru/news/view/100733 ГОСТ 26132-84 Коксы нефтяные и пековые. Метод оценки микроструктуры

- 21. Глоссарий Вакуумная перегонка — разделение нефти на фракции под вакуумом. Вакуумный газойль — фракция, получаемая при

- 22. Глоссарий Кокс — высокомолекулярные полициклические ароматические соединения, которые внешне похожи на углерод (кокс). Крекинг — расщепление.

- 23. Глоссарий Газойль (газойлевые фракции) —смесь углеводородов; фракции нефти (с пределами выкипания 200—500 °C), получаемые при ее

- 24. Глоссарий Ароматические углеводороды — органические соединения, состоящие из углерода и водорода и содержащие бензольные ядра, наиболее

- 26. Скачать презентацию

Презентация на тему Химическое равновесие

Презентация на тему Химическое равновесие  Презентация на тему Неорганические соединения. Периодическая таблица Д.И.Менделеева

Презентация на тему Неорганические соединения. Периодическая таблица Д.И.Менделеева  Сұрақтар

Сұрақтар Теория электролитической диссоциации. Ионные уравнения. Задания

Теория электролитической диссоциации. Ионные уравнения. Задания Органическая химия

Органическая химия Знаки химических элементов

Знаки химических элементов Подготовка к ЕГЭ по химии

Подготовка к ЕГЭ по химии Строение электронных оболочек атомов

Строение электронных оболочек атомов Презентация на тему Интересные факты из жизни Д. И. Менделеева

Презентация на тему Интересные факты из жизни Д. И. Менделеева  Спирты. Строение

Спирты. Строение Электрический ток в металлах

Электрический ток в металлах Галогены. Положение галогенов в ПСХЭ

Галогены. Положение галогенов в ПСХЭ Коррозия металлов. Электрохимическая коррозия

Коррозия металлов. Электрохимическая коррозия Общие представления об электрохимических технологиях

Общие представления об электрохимических технологиях Типы химических реакций. Класс оксиды

Типы химических реакций. Класс оксиды Основные понятия химии

Основные понятия химии Опыты с водой

Опыты с водой Алканы. Физические свойствава алканов

Алканы. Физические свойствава алканов Магний и его сплавы

Магний и его сплавы Валентность химических элементов

Валентность химических элементов Чистячі засоби для ванної кімнати та кафелю

Чистячі засоби для ванної кімнати та кафелю Презентация на тему Строение атомного ядра

Презентация на тему Строение атомного ядра  Атомның электрондық құрылысы

Атомның электрондық құрылысы Химия в моей специальности

Химия в моей специальности Химическая кинетика. Основные понятия. Основы формальной кинетики

Химическая кинетика. Основные понятия. Основы формальной кинетики Презентация на тему Реакции соединения (8 класс)

Презентация на тему Реакции соединения (8 класс)  Glin

Glin Классификация силикатов

Классификация силикатов