Слайд 2Холодинамическое моделирование

параметров машин и механизмов

Голодов Константин

Инженер-технолог по холодной листовой штамповке металлов.

Клуб «Формула

успеха» г.Челябинск,

Россия.

Слайд 3Цель презентации

Показать возможность использования методов холодинамики при создании новых машин, механизмов и

исследовании сложных физических процессов.

Определить преимущества холодинамического изучения и моделирования в сравнении с традиционными методами исследования новой техники.

Определить особенности процесса отслеживания при холодинамическом моделировании деталей механизмов.

Предложить метод холодинамического моделирования как предмет дополнительного образования инженеров-исследователей, конструкторов, технологов.

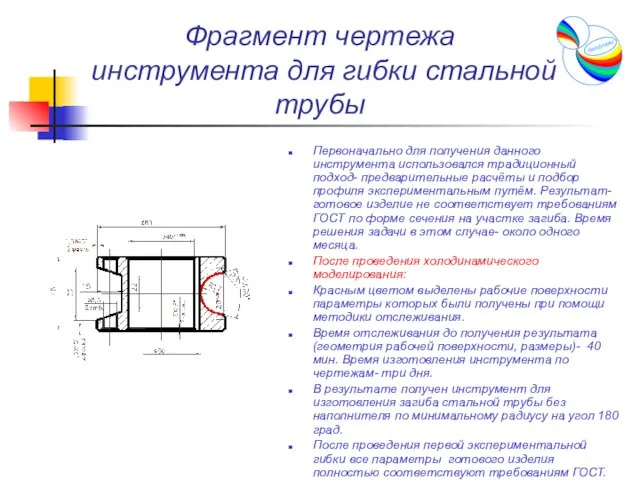

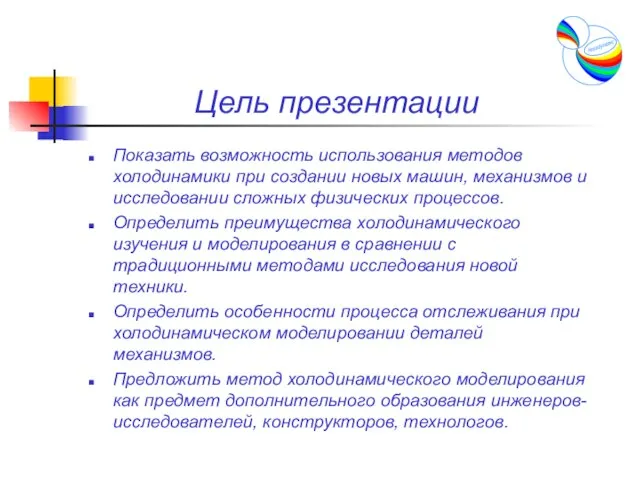

Слайд 4Фрагмент чертежа инструмента для гибки стальной трубы

Первоначально для получения данного инструмента

использовался традиционный подход- предварительные расчёты и подбор профиля экспериментальным путём. Результат- готовое изделие не соответствует требованиям ГОСТ по форме сечения на участке загиба. Время решения задачи в этом случае- около одного месяца.

После проведения холодинамического моделирования:

Красным цветом выделены рабочие поверхности параметры которых были получены при помощи методики отслеживания.

Время отслеживания до получения результата (геометрия рабочей поверхности, размеры)- 40 мин. Время изготовления инструмента по чертежам- три дня.

В результате получен инструмент для изготовления загиба стальной трубы без наполнителя по минимальному радиусу на угол 180 град.

После проведения первой экспериментальной гибки все параметры готового изделия полностью соответствуют требованиям ГОСТ.

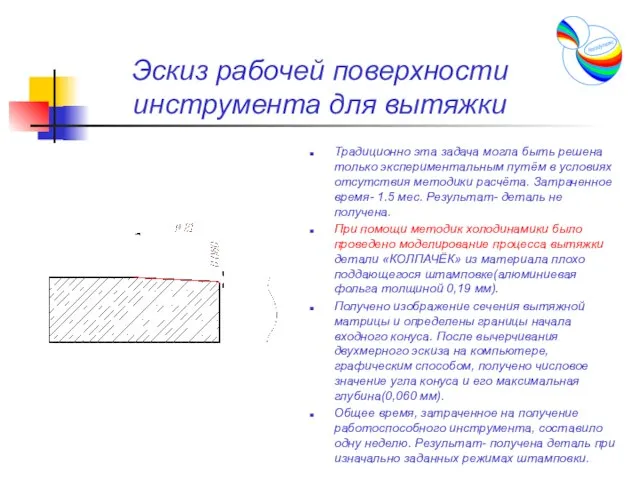

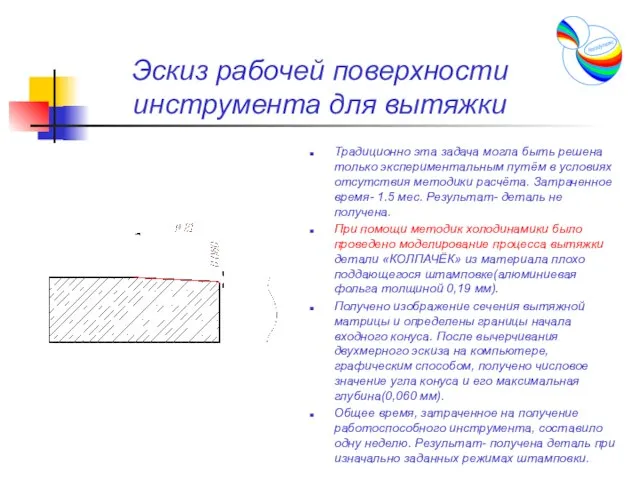

Слайд 5Эскиз рабочей поверхности инструмента для вытяжки

Традиционно эта задача могла быть решена только

экспериментальным путём в условиях отсутствия методики расчёта. Затраченное время- 1.5 мес. Результат- деталь не получена.

При помощи методик холодинамики было проведено моделирование процесса вытяжки детали «КОЛПАЧЁК» из материала плохо поддающегося штамповке(алюминиевая фольга толщиной 0,19 мм).

Получено изображение сечения вытяжной матрицы и определены границы начала входного конуса. После вычерчивания двухмерного эскиза на компьютере, графическим способом, получено числовое значение угла конуса и его максимальная глубина(0,060 мм).

Общее время, затраченное на получение работоспособного инструмента, составило одну неделю. Результат- получена деталь при изначально заданных режимах штамповки.

Слайд 6Деталь «БОКОВИНА»

для отопительного конвектора

Слайд 7Заготовка для детали «БОКОВИНА»

Требовалось определить геометрию заготовки для детали сложной формы в

условиях отсутствия необходимой методики расчёта.

Первоначально была изготовлена пробная заготовка. Далее предполагалась доводка геометрии экспериментальным путём.

Проведено отслеживание геометрии концевых частей заготовки прямо возле работающего пресса при испытании штампа для детали «БОКОВИНА».

В результате в течение десяти минут была получена качественная деталь.

Далее отслеженная геометрия обработана графически и получен чертёж необходимой заготовки.

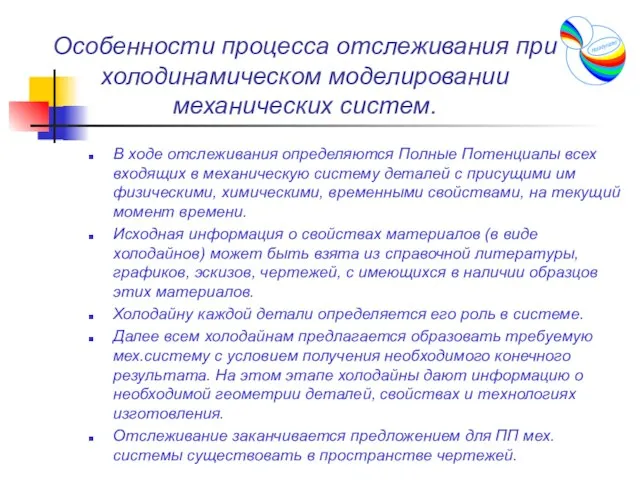

Слайд 8Особенности процесса отслеживания при холодинамическом моделировании механических систем.

В ходе отслеживания определяются Полные

Потенциалы всех входящих в механическую систему деталей с присущими им физическими, химическими, временными свойствами, на текущий момент времени.

Исходная информация о свойствах материалов (в виде холодайнов) может быть взята из справочной литературы, графиков, эскизов, чертежей, с имеющихся в наличии образцов этих материалов.

Холодайну каждой детали определяется его роль в системе.

Далее всем холодайнам предлагается образовать требуемую мех.систему с условием получения необходимого конечного результата. На этом этапе холодайны дают информацию о необходимой геометрии деталей, свойствах и технологиях изготовления.

Отслеживание заканчивается предложением для ПП мех.системы существовать в пространстве чертежей.

Занятие3

Занятие3 День семьи, любви и верности

День семьи, любви и верности Презентация на тему Неоклассики (11 класс)

Презентация на тему Неоклассики (11 класс) Силы взаимодействия винта руля и корпуса судна

Силы взаимодействия винта руля и корпуса судна Иван III

Иван III Презентация на тему Holidays Christmas

Презентация на тему Holidays Christmas Во времена Древней Руси 4 класс

Во времена Древней Руси 4 класс Презентация на тему Государство на берегах реки Нил - Египет

Презентация на тему Государство на берегах реки Нил - Египет Цитокины и воспаление

Цитокины и воспаление  Презентация ГришановаДениса Александровича

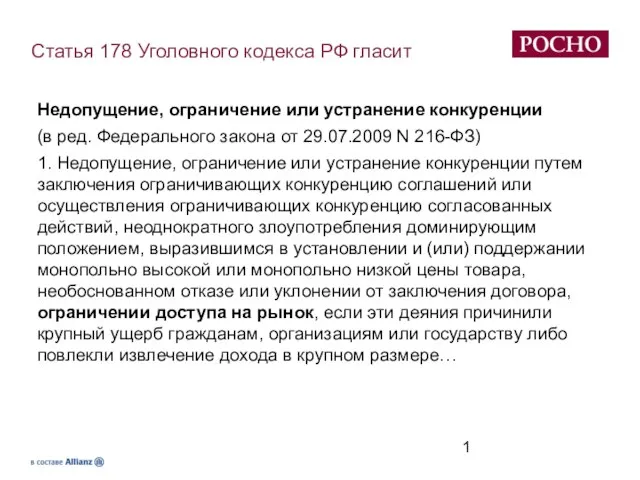

Презентация ГришановаДениса Александровича Статья 178 Уголовного кодекса РФ гласит

Статья 178 Уголовного кодекса РФ гласит Небо. Небесна сфера

Небо. Небесна сфера  Н.Д. Телешов (1867-1957)

Н.Д. Телешов (1867-1957) Стресс

Стресс Научно-методическаялабораторияпо проблемам духовно-нравственного воспитания школьников

Научно-методическаялабораторияпо проблемам духовно-нравственного воспитания школьников Математика вокруг нас

Математика вокруг нас Алгоритм работы школы по подготовке педагогов к участию в конкурсе лучших учителей в рамках приоритетного национального проекта

Алгоритм работы школы по подготовке педагогов к участию в конкурсе лучших учителей в рамках приоритетного национального проекта  Eurocopter EC 130 B4

Eurocopter EC 130 B4 Экономичные ровнители с высокой степенью надёжности

Экономичные ровнители с высокой степенью надёжности Система права

Система права Здоровье школьников – залог успешного обучения

Здоровье школьников – залог успешного обучения Экзистенциализм (философия существования)

Экзистенциализм (философия существования) Презентация "Васнецов В.Богатыри" - скачать презентации по МХК

Презентация "Васнецов В.Богатыри" - скачать презентации по МХК 20170204_prezentatsiya_poydem_v_moy_kray

20170204_prezentatsiya_poydem_v_moy_kray Секреты звука «Л»

Секреты звука «Л» Натуральное число как мера величины

Натуральное число как мера величины Формирование здорового образа жизни через привитие основ здорового питания

Формирование здорового образа жизни через привитие основ здорового питания Правописание причастий

Правописание причастий