Содержание

- 2. Литьё в кокиль В кокилях получают отливки из чугуна, стали, алюминиевых, магниевых и др. сплавов. Особенно

- 4. Процесс отливки в коккиль

- 5. Центробежное литьё Принцип центробежного литья заключается в том, что заполнение формы расплавом и формирование отливки происходят

- 6. Наиболее распространенным является способ литья пустотелых цилиндрических отливок в металлические формы с горизонтальной осью вращения. По

- 7. Рисунок 1.1 – Схема получения отливки при вращении формы вокруг горизонтальной оси: 1 – расплав; 2

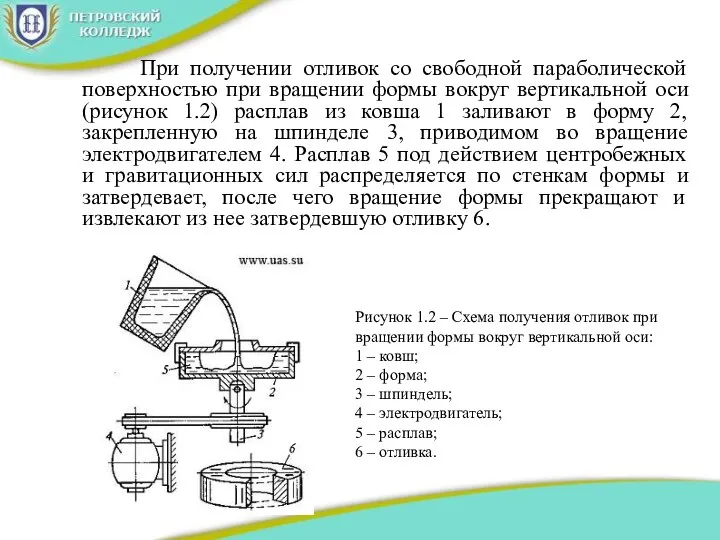

- 8. При получении отливок со свободной параболической поверхностью при вращении формы вокруг вертикальной оси (рисунок 1.2) расплав

- 9. Литьё под давлением Литьё металлов под давлением — способ изготовления отливок из сплавов, при котором сплав

- 11. Скачать презентацию

Слайд 2Литьё в кокиль

В кокилях получают отливки из чугуна, стали, алюминиевых, магниевых и

Литьё в кокиль

В кокилях получают отливки из чугуна, стали, алюминиевых, магниевых и

др. сплавов.

Особенно эффективно применение кокильного литья при изготовлении отливок из алюминиевых и магниевых сплавов. Эти сплавы имеют относительно невысокую температуру плавления, поэтому один кокиль можно использовать до 10000 раз (с простановкой металлических стержней). До 45 % всех отливок из этих сплавов получают в кокилях.

Особенно эффективно применение кокильного литья при изготовлении отливок из алюминиевых и магниевых сплавов. Эти сплавы имеют относительно невысокую температуру плавления, поэтому один кокиль можно использовать до 10000 раз (с простановкой металлических стержней). До 45 % всех отливок из этих сплавов получают в кокилях.

Слайд 4Процесс отливки в коккиль

Процесс отливки в коккиль

Слайд 5Центробежное литьё

Принцип центробежного литья заключается в том, что заполнение формы расплавом и

Центробежное литьё

Принцип центробежного литья заключается в том, что заполнение формы расплавом и

формирование отливки происходят при вращении формы вокруг горизонтальной, вертикальной или наклонной оси, либо при ее вращении по сложной траектории. Этим достигается дополнительное воздействие на расплав и затвердевающую отливку поля центробежных сил. Процесс реализуется на специальных центробежных машинах и столах.

Чаше используют два варианта способа, в которых расплав заливается в форму с горизонтальной или вертикальной осью вращения. В первом варианте получают отливки – тела вращения малой и большой протяженности, во втором – тела вращения малой протяженности и фасонные отливки.

Чаше используют два варианта способа, в которых расплав заливается в форму с горизонтальной или вертикальной осью вращения. В первом варианте получают отливки – тела вращения малой и большой протяженности, во втором – тела вращения малой протяженности и фасонные отливки.

Слайд 6 Наиболее распространенным является способ литья пустотелых цилиндрических отливок в металлические формы

Наиболее распространенным является способ литья пустотелых цилиндрических отливок в металлические формы

с горизонтальной осью вращения.

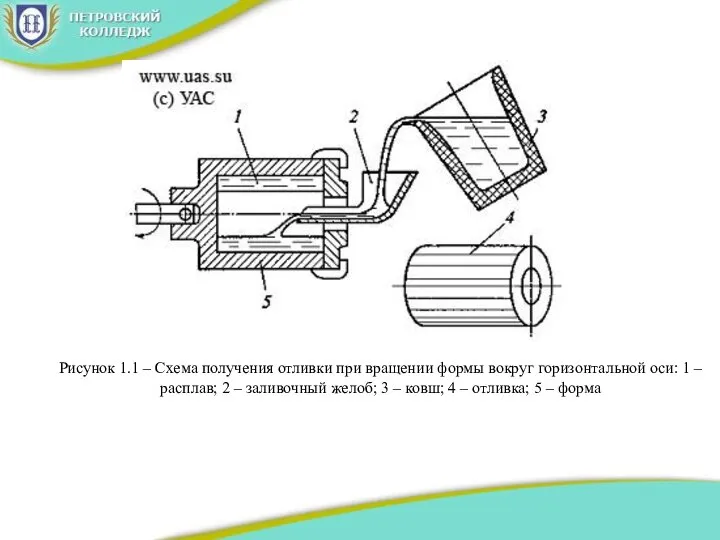

По этому способу (рисунок 1.1) отливка 4 формируется в поле центробежных сил со свободной цилиндрической поверхностью, а формообразующей поверхностью служит внутренняя поверхность изложницы. Расплав 1 из ковша 3 заливают во вращающуюся форму 5 через заливочный желоб 2. Расплав растекается по внутренней поверхности формы, образуя под действием поля центробежных сил пустотелый цилиндр. После затвердевания металла и остановки формы отливку 4 извлекают. Данный способ характеризуется наиболее высоким технологическим выходом годного (ТВГ = 100%), так как отсутствует расход металла на литниковую систему.

По этому способу (рисунок 1.1) отливка 4 формируется в поле центробежных сил со свободной цилиндрической поверхностью, а формообразующей поверхностью служит внутренняя поверхность изложницы. Расплав 1 из ковша 3 заливают во вращающуюся форму 5 через заливочный желоб 2. Расплав растекается по внутренней поверхности формы, образуя под действием поля центробежных сил пустотелый цилиндр. После затвердевания металла и остановки формы отливку 4 извлекают. Данный способ характеризуется наиболее высоким технологическим выходом годного (ТВГ = 100%), так как отсутствует расход металла на литниковую систему.

Слайд 7Рисунок 1.1 – Схема получения отливки при вращении формы вокруг горизонтальной оси:

Рисунок 1.1 – Схема получения отливки при вращении формы вокруг горизонтальной оси:

1 – расплав; 2 – заливочный желоб; 3 – ковш; 4 – отливка; 5 – форма

Слайд 8 При получении отливок со свободной параболической поверхностью при вращении формы вокруг

При получении отливок со свободной параболической поверхностью при вращении формы вокруг

вертикальной оси (рисунок 1.2) расплав из ковша 1 заливают в форму 2, закрепленную на шпинделе 3, приводимом во вращение электродвигателем 4. Расплав 5 под действием центробежных и гравитационных сил распределяется по стенкам формы и затвердевает, после чего вращение формы прекращают и извлекают из нее затвердевшую отливку 6.

Рисунок 1.2 – Схема получения отливок при вращении формы вокруг вертикальной оси:

1 – ковш;

2 – форма;

3 – шпиндель;

4 – электродвигатель;

5 – расплав;

6 – отливка.

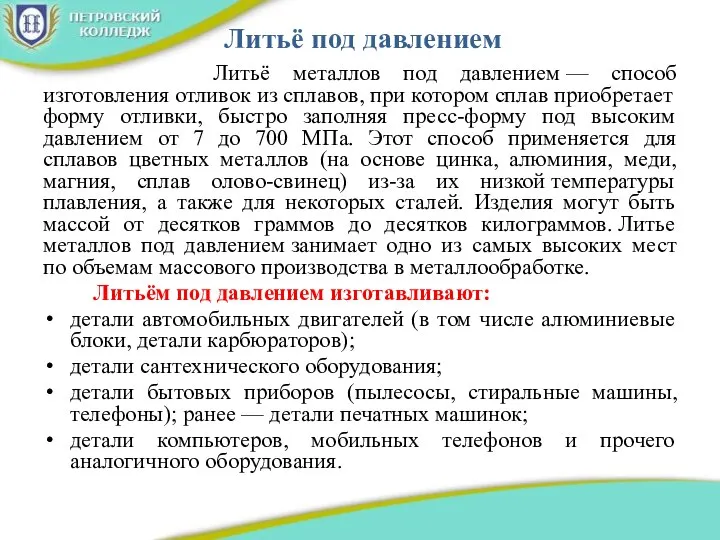

Слайд 9Литьё под давлением

Литьё металлов под давлением — способ изготовления отливок из сплавов, при

Литьё под давлением

Литьё металлов под давлением — способ изготовления отливок из сплавов, при

котором сплав приобретает форму отливки, быстро заполняя пресс-форму под высоким давлением от 7 до 700 МПа. Этот способ применяется для сплавов цветных металлов (на основе цинка, алюминия, меди, магния, сплав олово-свинец) из-за их низкой температуры плавления, а также для некоторых сталей. Изделия могут быть массой от десятков граммов до десятков килограммов. Литье металлов под давлением занимает одно из самых высоких мест по объемам массового производства в металлообработке.

Литьём под давлением изготавливают:

детали автомобильных двигателей (в том числе алюминиевые блоки, детали карбюраторов);

детали сантехнического оборудования;

детали бытовых приборов (пылесосы, стиральные машины, телефоны); ранее — детали печатных машинок;

детали компьютеров, мобильных телефонов и прочего аналогичного оборудования.

Литьём под давлением изготавливают:

детали автомобильных двигателей (в том числе алюминиевые блоки, детали карбюраторов);

детали сантехнического оборудования;

детали бытовых приборов (пылесосы, стиральные машины, телефоны); ранее — детали печатных машинок;

детали компьютеров, мобильных телефонов и прочего аналогичного оборудования.

Fandrayzing

Fandrayzing d Turn on Speakers

d Turn on Speakers Путешествия и географические открытия

Путешествия и географические открытия ИНТЕРАКТИВНАЯ СТОРОНА ОБЩЕНИЯ

ИНТЕРАКТИВНАЯ СТОРОНА ОБЩЕНИЯ ДОКЛАД ПОЛНОМОЧНОГО ПРЕДСТАВИТЕЛЯ ПРЕДСЕДАТЕЛЯ ЦЕНТРАЛЬНОГО СОВЕТА ВДПО В УРАЛЬСКОМ ФЕДЕРАЛЬНОМ ОКРУГЕ КУДРЯВЦЕВА ИГОРЯ АЛЬБЕР

ДОКЛАД ПОЛНОМОЧНОГО ПРЕДСТАВИТЕЛЯ ПРЕДСЕДАТЕЛЯ ЦЕНТРАЛЬНОГО СОВЕТА ВДПО В УРАЛЬСКОМ ФЕДЕРАЛЬНОМ ОКРУГЕ КУДРЯВЦЕВА ИГОРЯ АЛЬБЕР Подготовка к ЕГЭ. Разбор задания А20

Подготовка к ЕГЭ. Разбор задания А20 Жизнь, освещённая вспышкой

Жизнь, освещённая вспышкой ПРЕЖДЕ ВСЕГО

ПРЕЖДЕ ВСЕГО Karacabey – harmanli yerleşke projesi

Karacabey – harmanli yerleşke projesi История становления политических партий 19-20 вв

История становления политических партий 19-20 вв Моделируешь себя - моделируешь мир. Дизайн и архитектура. 8 класс

Моделируешь себя - моделируешь мир. Дизайн и архитектура. 8 класс Я – ВОСПИТАТЕЛЬ! И ГОРЖУСЬ ЭТИМ!

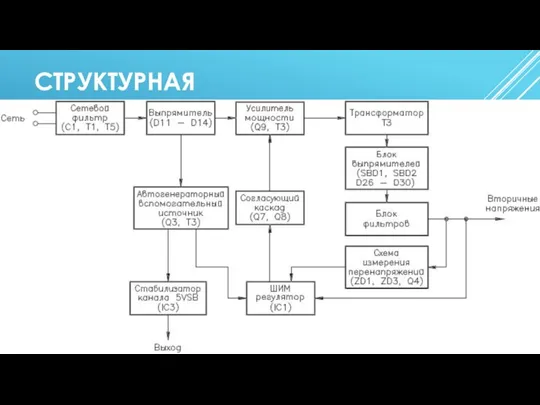

Я – ВОСПИТАТЕЛЬ! И ГОРЖУСЬ ЭТИМ! Типы схем

Типы схем Современная технология ухода за кожей SilverSol Technology

Современная технология ухода за кожей SilverSol Technology Использование метода круговой тренировки для повышения функциональных способностей боксеров

Использование метода круговой тренировки для повышения функциональных способностей боксеров «ЭКОЛОГИЧЕСКАЯ ОТВЕТСТВЕННОСТЬ СЕГОДНЯ - ЖИЗНЬ ЗАВТРА »

«ЭКОЛОГИЧЕСКАЯ ОТВЕТСТВЕННОСТЬ СЕГОДНЯ - ЖИЗНЬ ЗАВТРА » Дома разных народностей

Дома разных народностей Презентация на тему Ренуар

Презентация на тему Ренуар Инклюзивный автобусили ШЛЯПА ВОЛШЕБНИКА

Инклюзивный автобусили ШЛЯПА ВОЛШЕБНИКА Фирма «Промавтоматика» Обслуживание котельного оборудования монтаж и ремонт котельного и вспомогательного оборудования, внутри

Фирма «Промавтоматика» Обслуживание котельного оборудования монтаж и ремонт котельного и вспомогательного оборудования, внутри  Транспортная инфраструктура России: особенности инвестирования

Транспортная инфраструктура России: особенности инвестирования Презентация на тему Правописание слов с сочетаниями ЧК - ЧН

Презентация на тему Правописание слов с сочетаниями ЧК - ЧН Тепловые машины в современной цивилизации

Тепловые машины в современной цивилизации Основные способы проникновения вирусов в клетку

Основные способы проникновения вирусов в клетку General Information

General Information  Серая. ошка сидит на окне. В Крыму есть гора. ошка. Мой друг живет в городе. рёл. В горах живёт хищная птица. рёл. В деревне. лючи я отды

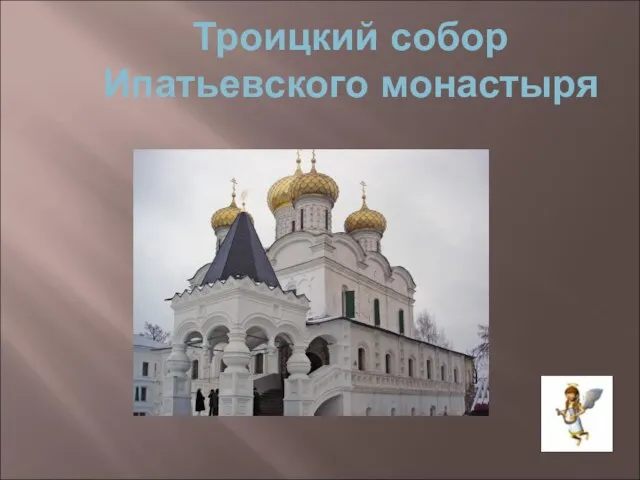

Серая. ошка сидит на окне. В Крыму есть гора. ошка. Мой друг живет в городе. рёл. В горах живёт хищная птица. рёл. В деревне. лючи я отды Троицкий собор Ипатьевского монастыря

Троицкий собор Ипатьевского монастыря О предварительных итогах реализации приоритетного национального проекта «Здоровье» в 2006 – 2007 годах, мероприятиях и параметрах п

О предварительных итогах реализации приоритетного национального проекта «Здоровье» в 2006 – 2007 годах, мероприятиях и параметрах п