Содержание

- 2. ТЕМА 5 – МЕТОДИКА И ТЕХНИКА ИЗМЕРЕНИЙ КОНТАКТНЫХ ТЕМПЕРАТУР ПРИ РЕЗАНИИ И БУРЕНИИ ГОРНЫХ ПОРОД. Для

- 3. Сущность метода плавких вставок состоит в том, что в заданных точках тела резца высверливают отверстия диаметром

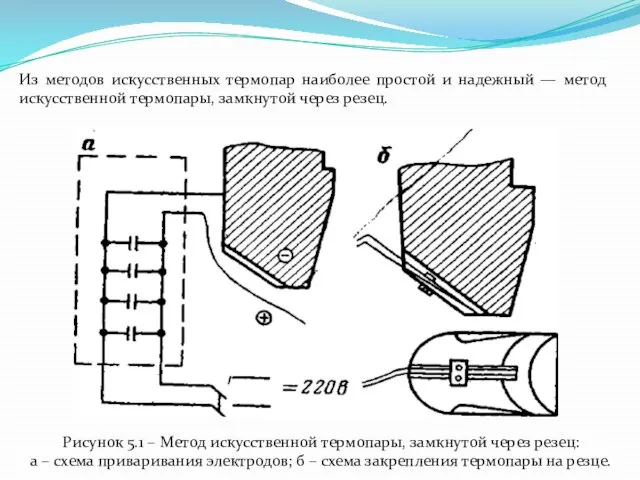

- 4. Из методов искусственных термопар наиболее простой и надежный — метод искусственной термопары, замкнутой через резец. Рисунок

- 5. На экспериментальном резце искусственно образовывали площадку затупления, которую прирабатывали на блоке породы. Задняя часть резца протачивалась

- 6. Конденсаторная установка была рассчитана на хромель-алюмелевую термопару с электродами диаметром по 0,5 мм и длиной 2

- 7. Тарируемую термопару подсоединяли к вибратору осциллографа, а контрольную термопару — к милливольтметру. Холодные спад обеих термопар

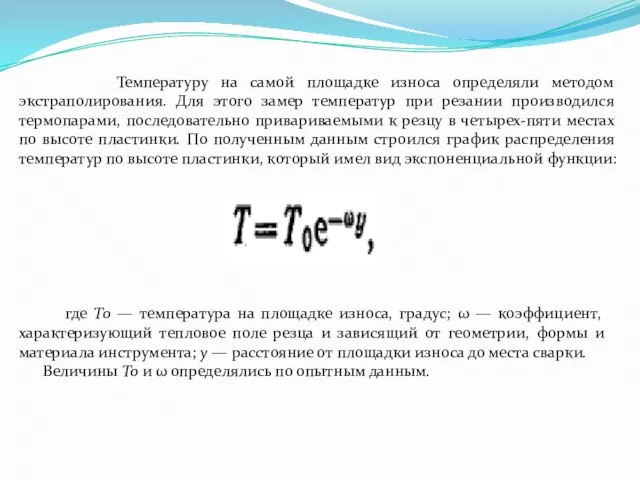

- 8. Температуру на самой площадке износа определяли методом экстраполирования. Для этого замер температур при резании производился термопарами,

- 9. Хорошие результаты дал и несколько видоизмененный способ крепления термопары. На задней грани притупленного резца отрезным алмазным

- 10. Применительно к буровым резцам описанный метод был усовершенствован А. А. Ивановым. В этом случае температура в

- 11. Рисунок 5.2 – схема размещения термопар на резце (а) и принципиальная электрическая схема измерения температуры (б).

- 12. Термопары 1, приваренные к резцу 2, проходят через отверстия 3 в резце, буровой штанге 4 и

- 13. Термоэлектроды прикрепляются конденсаторной сваркой к задней грани резца на расстоянии 0,1—0,3 мм от края площадки износа

- 14. В качестве термоэлектродов применялась хромелевая проволока диаметром 0,2 мм. При большем диаметре термоэлектрод становился слишком жестким,

- 16. Скачать презентацию

BUS

BUS Центр народной культуры и художественных ремесел “Сокольский”

Центр народной культуры и художественных ремесел “Сокольский” Рисование натюрморта

Рисование натюрморта Настольные компьютеры. ААС 04

Настольные компьютеры. ААС 04 Проводы зимы

Проводы зимы Пауэрлифтинг для детей

Пауэрлифтинг для детей Сказки Пушкина про копейку Ма и печку

Сказки Пушкина про копейку Ма и печку Великий путешественник России Н.Н. Миклухо-Маклай

Великий путешественник России Н.Н. Миклухо-Маклай Измерение и кодирование информации

Измерение и кодирование информации Managers as desicion makers

Managers as desicion makers  Фруктовый завтрак. Лепим фрукты

Фруктовый завтрак. Лепим фрукты Что такое здоровье и от чего оно зависит?

Что такое здоровье и от чего оно зависит? Тема урока: «Предложение с однородными членами» Тип урока: обобщение и систематизация знаний Подготовка к ЕГЭ

Тема урока: «Предложение с однородными членами» Тип урока: обобщение и систематизация знаний Подготовка к ЕГЭ Твой выбор. Виды спорта. Тренера

Твой выбор. Виды спорта. Тренера СВОЯ ИГРА

СВОЯ ИГРА Здоровая страна начинается с тебя

Здоровая страна начинается с тебя Футбол. Освоение техники приёма и передачи мяча

Футбол. Освоение техники приёма и передачи мяча Управление проектами ТемаРеализация проектаМониторинг и контроль проектаЗавершение проектаAstana Alumni AssociationOpen Faculty г. Астана10

Управление проектами ТемаРеализация проектаМониторинг и контроль проектаЗавершение проектаAstana Alumni AssociationOpen Faculty г. Астана10  Презентация на тему Прямоугольный параллелепипед

Презентация на тему Прямоугольный параллелепипед  ОСНОВНЫЕ КОМПОНЕНТЫ КОМПЬЮТЕРА И ИХ ФУНКЦИИ

ОСНОВНЫЕ КОМПОНЕНТЫ КОМПЬЮТЕРА И ИХ ФУНКЦИИ Презентация на тему Тайга

Презентация на тему Тайга  Скоро экзамены

Скоро экзамены Презентация на тему Витамины. Практикум

Презентация на тему Витамины. Практикум Понятие о систематике растений

Понятие о систематике растений Презентация Изменения в работе бухгалтера (сентябрь 2022)

Презентация Изменения в работе бухгалтера (сентябрь 2022) Государственное учреждение - Тульское региональное отделение Фонда социального страхования Российской Федерации

Государственное учреждение - Тульское региональное отделение Фонда социального страхования Российской Федерации Построение нового общества богатых, здоровых и счастливых людей

Построение нового общества богатых, здоровых и счастливых людей  Презентация ФПП РТ Предприниматели и самозанятые 06.10

Презентация ФПП РТ Предприниматели и самозанятые 06.10