Содержание

- 2. Složení formovacích směsí Výroba netrvalých forem, odlitek : formovací směs – 1 : 4 - 6

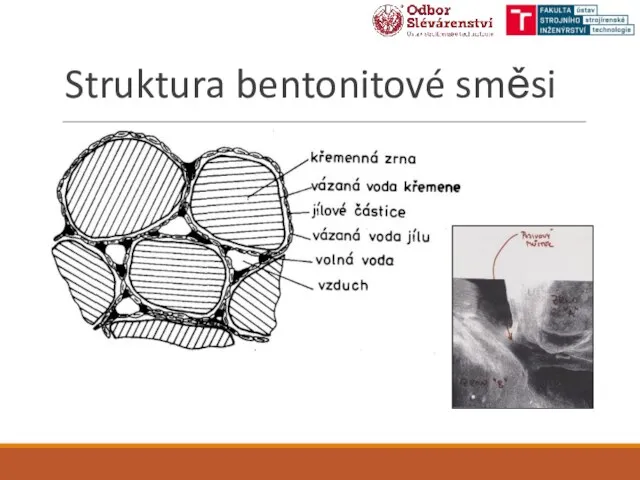

- 3. Struktura bentonitové směsi

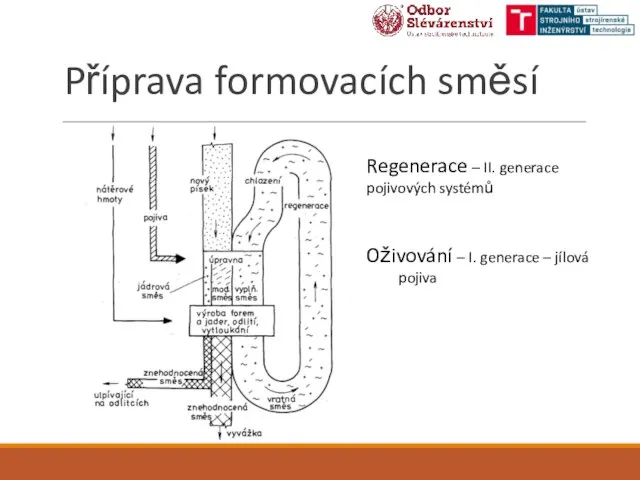

- 4. Příprava formovacích směsí Regenerace – II. generace pojivových systémů Oživování – I. generace – jílová pojiva

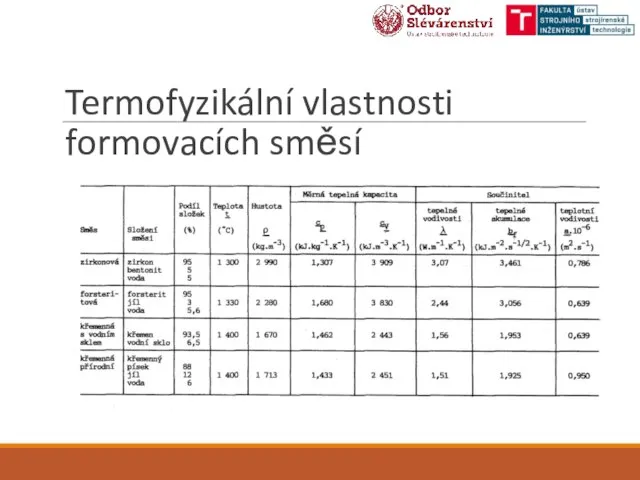

- 5. Termofyzikální vlastnosti formovacích směsí

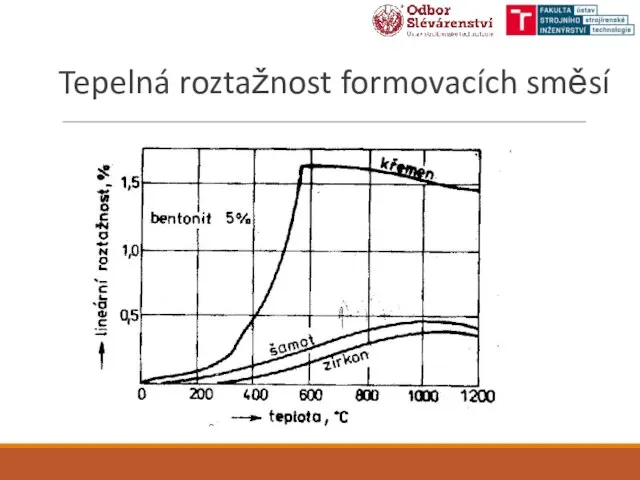

- 6. Tepelná roztažnost formovacích směsí

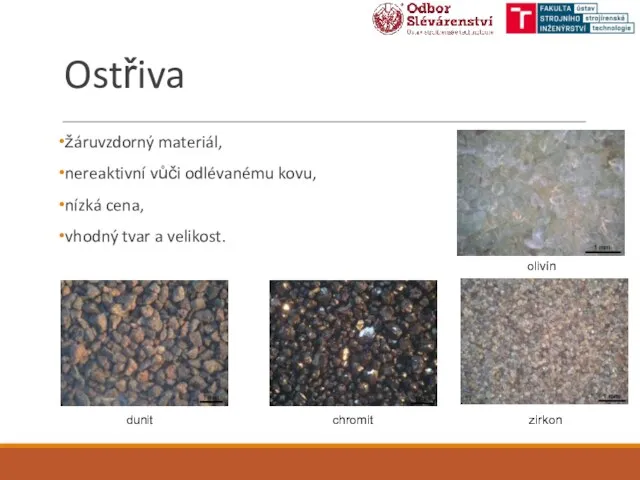

- 7. Ostřiva (částice větší než 0,02mm) Křemenná – SiO2 (kyselá) Nekřemenná – chromit, olivín, dunit, zirkon Syntetická

- 8. Ostřiva žáruvzdorný materiál, nereaktivní vůči odlévanému kovu, nízká cena, vhodný tvar a velikost. olivín zirkon chromit

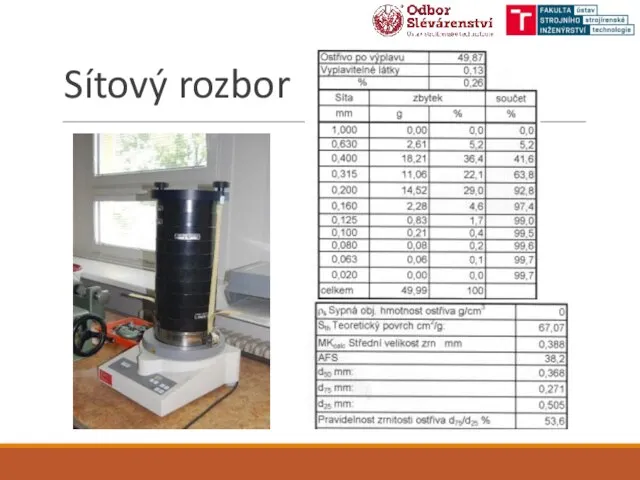

- 9. Sítový rozbor

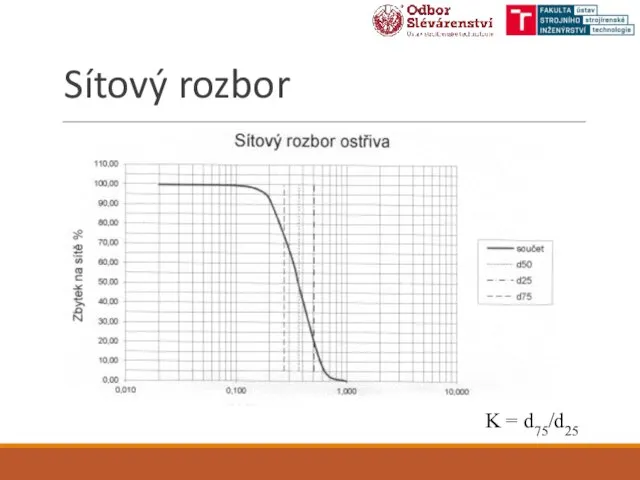

- 10. Sítový rozbor K = d75/d25

- 11. Laboratorní rozbory pevnost směsi (tlak, ohyb, štěp) prodyšnost formovací směsi obsah vyplavitelných látek obsah spalitelných látek

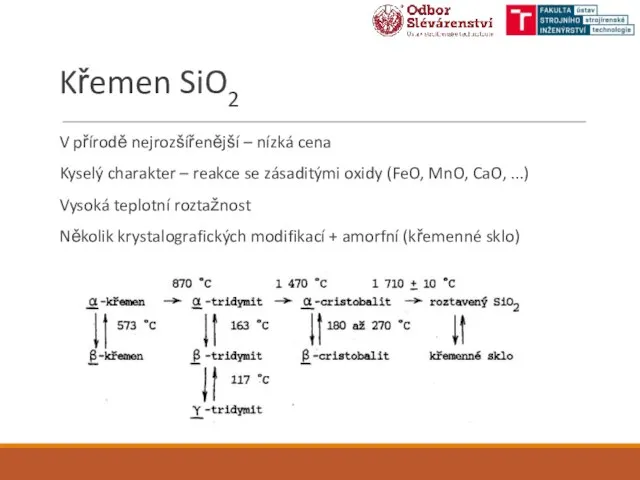

- 12. Křemen SiO2 V přírodě nejrozšířenější – nízká cena Kyselý charakter – reakce se zásaditými oxidy (FeO,

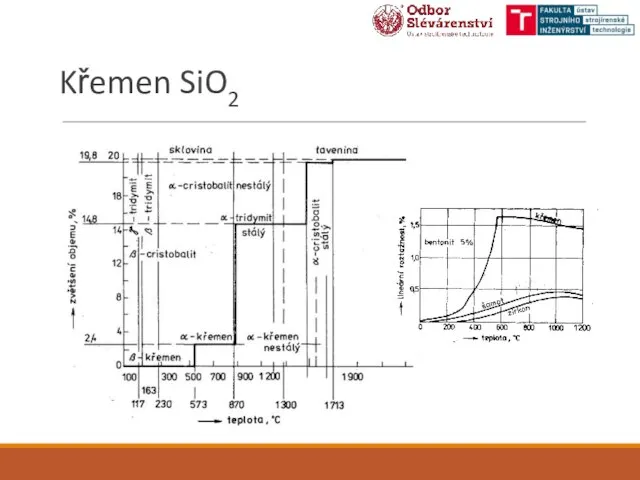

- 13. Křemen SiO2

- 14. Nekřemenná ostřiva - zásaditá MAGNEZIT Zásaditý charakter, přírodní MgCO3 – pálením vzniká MgO (surový magnezit -

- 15. Nekřemenná ostřiva - neutrální ŠAMOT Vypálený žárovzdorný jíl – aluminosilikát. Obsahuje 30 – 45 % Al2O3

- 16. Nekřemenná ostřiva - speciální SPINEL Obsahuje cca 85 % Al2O3 a 15 % MgO. Plnivo do

- 17. Pojivové systémy formovacích směsí I. generace – jílová pojiva II. generace – chemické vazby (od konce

- 18. I. generace pojivových systémů Jílová pojiva – aluminosilikáty (Al2O3-Sio2) – přírodní nebo syntetické (dnes převážně) Kaolinitický

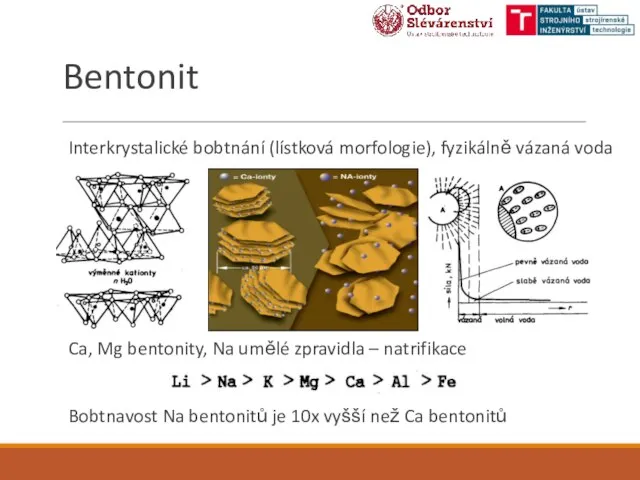

- 19. Bentonit Interkrystalické bobtnání (lístková morfologie), fyzikálně vázaná voda Ca, Mg bentonity, Na umělé zpravidla – natrifikace

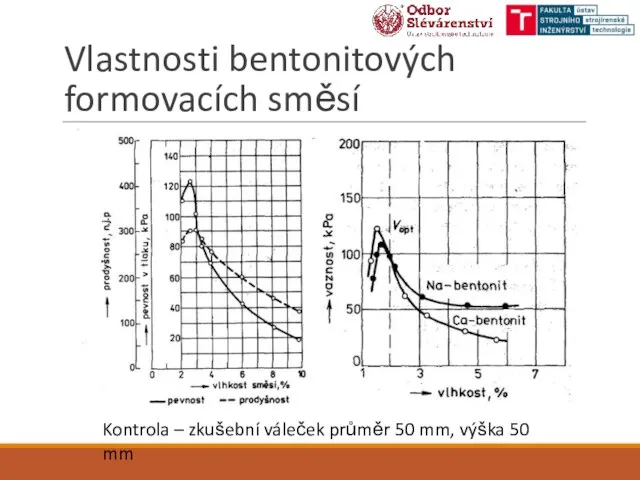

- 20. Vlastnosti bentonitových formovacích směsí Kontrola – zkušební váleček průměr 50 mm, výška 50 mm

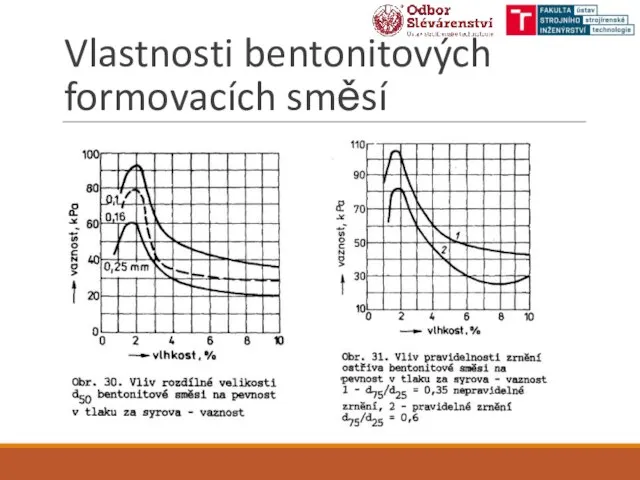

- 21. Vlastnosti bentonitových formovacích směsí

- 22. Příprava formovací směsi kolový mísič vířivý mísič

- 23. Zhušťováním forem Ruční Strojní Střásání lisování metání vstřelování foukání vakuové nasávání impulsní zhušťování kombinace Zhuštění vysoké

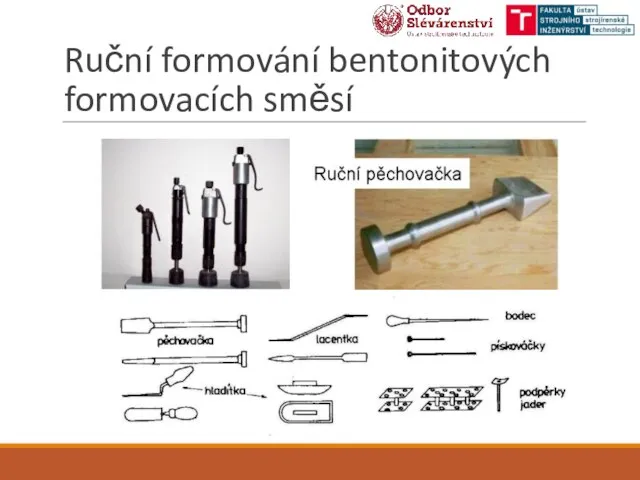

- 24. Ruční formování bentonitových formovacích směsí

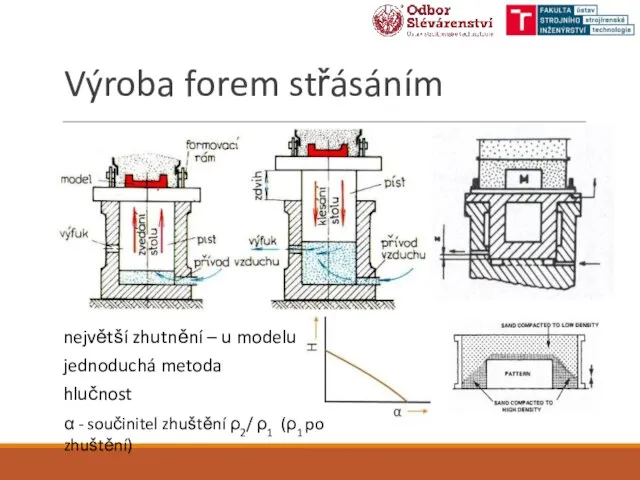

- 25. Výroba forem střásáním největší zhutnění – u modelu jednoduchá metoda hlučnost α - součinitel zhuštění ρ2/

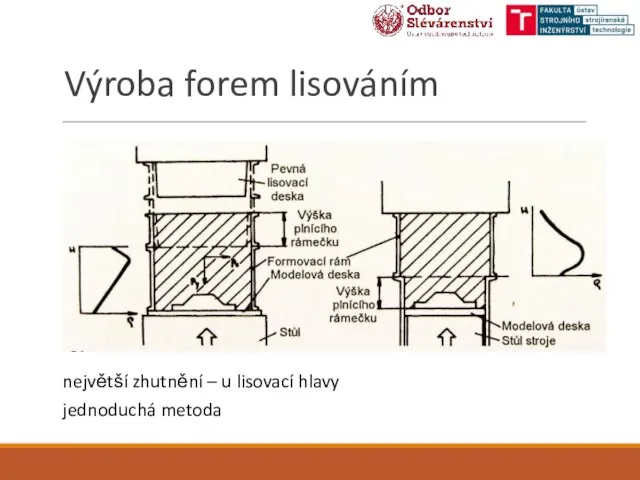

- 26. Výroba forem lisováním největší zhutnění – u lisovací hlavy jednoduchá metoda

- 27. Nedostatky při lisování

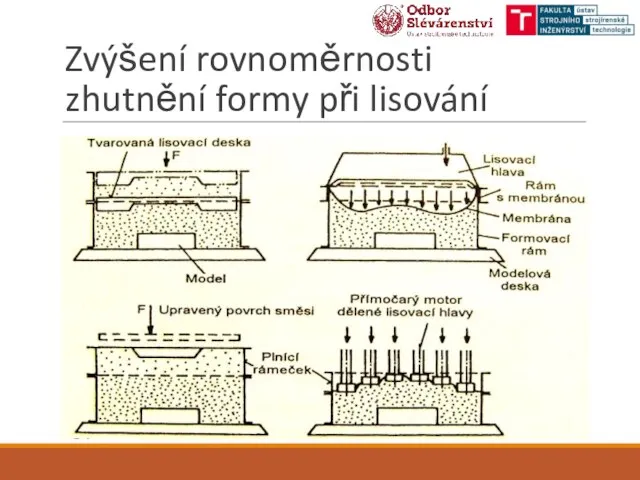

- 28. Zvýšení rovnoměrnosti zhutnění formy při lisování

- 29. Výroba forem střásáním s dolisováním Stroje FOROMAT ruční až malosériová výroba levný provoz jednoduché stroje hlučnost

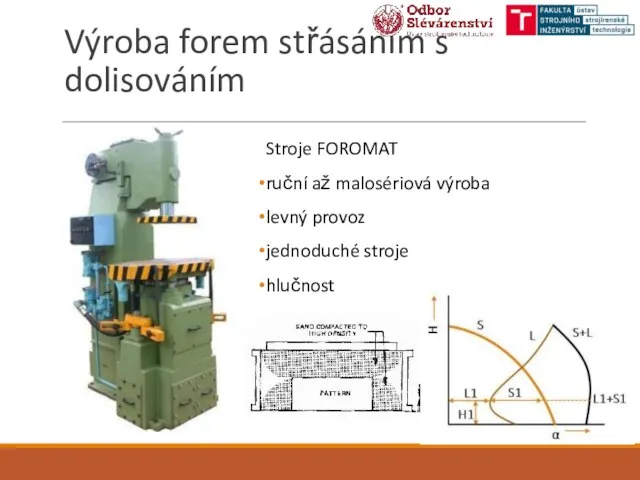

- 30. Výroba forem metáním Nutno správně nastavit rychlost metacího kola s rychlostí dopravy formovací směsi – dopravního

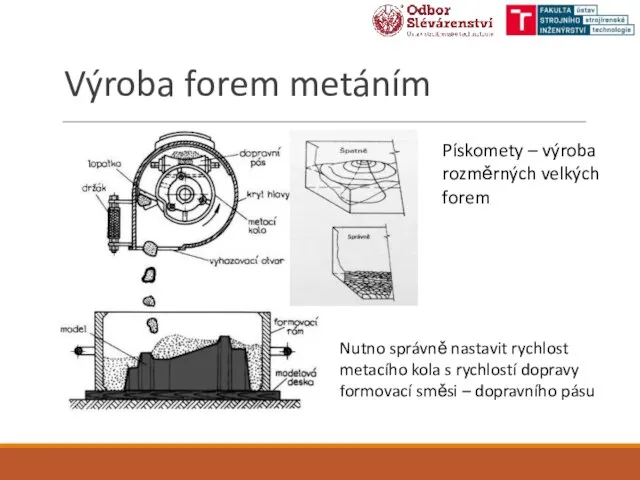

- 31. Dynamické metody zhušťování dynamické působení tlaku plynů – dynamické lisování foukání směsi impulzní formování tlakem plynu

- 32. Vstřelování ČS patent – použití u jader, formovací linky 0,1 – 0,3 s – dynamický děj

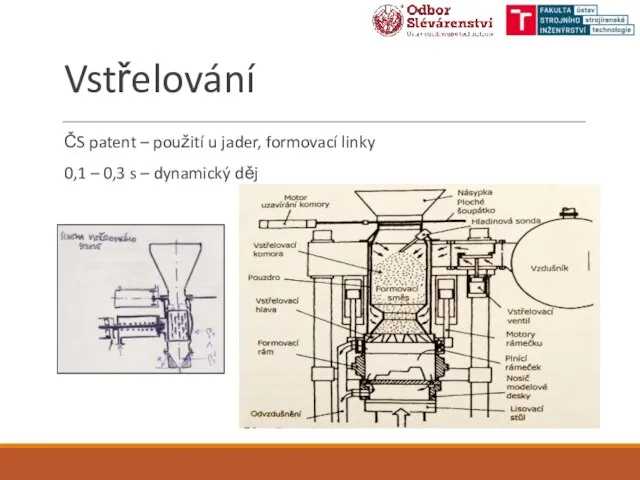

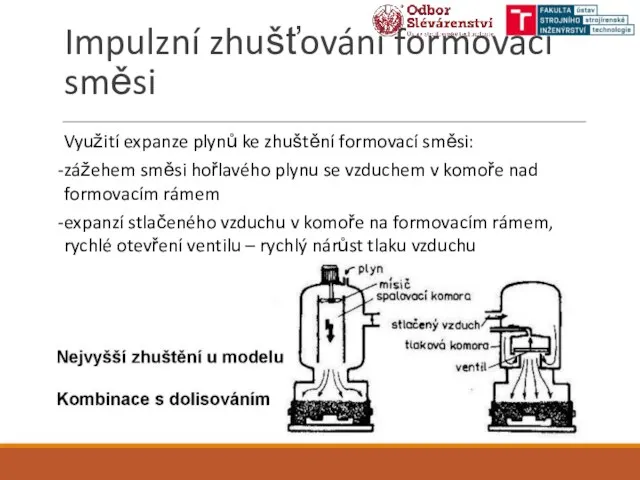

- 33. Impulzní zhušťování formovací směsi Využití expanze plynů ke zhuštění formovací směsi: zážehem směsi hořlavého plynu se

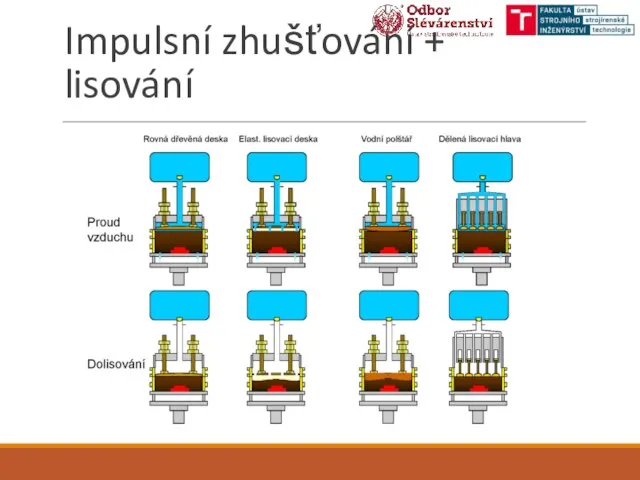

- 34. Impulsní zhušťování + lisování

- 35. Vznik zálupů Příčiny kondenzační zóna fázová transformace křemene (dilatace, pnutí) změny pevnosti formy vysušená část směsi

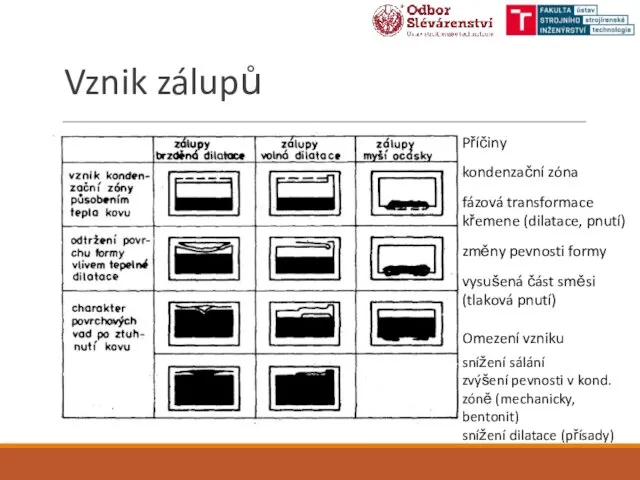

- 36. Bezrámové automatické formovací linky - svislá dělící rovina 1964, stroj DISAMATIC výroba až 400 forem/hod menší

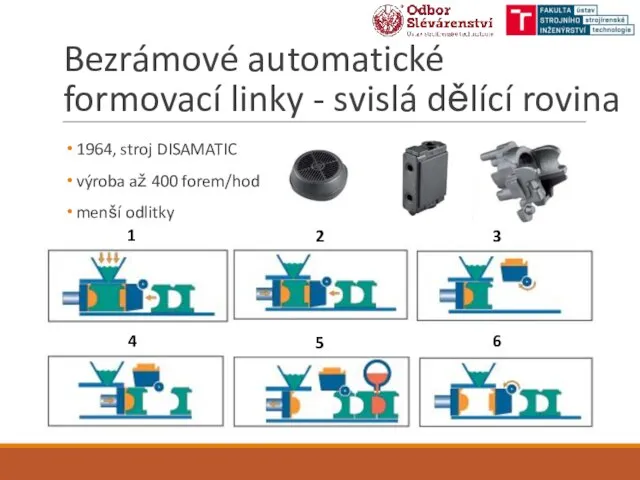

- 37. Bezrámové automatické formovací linky – vodorovná dělící rovina výroba 80 až 160 forem/hod větší odlitky

- 38. Rámové automatické formovací linky – vstřelení + lisování DISA FLEX – obvykle výroba 40 až 60

- 39. Rámové automatické formovací linky

- 40. Regenerace vratné bentonitové směsi Oživení bentonitové směsi – přísada nového pojiva, doplnění přísad a vody (chlazení,

- 41. II. generace pojivových systémů Samotvrdnoucí směsi (ST) – organická pojiva - pryskyřice – anorganická pojiva –

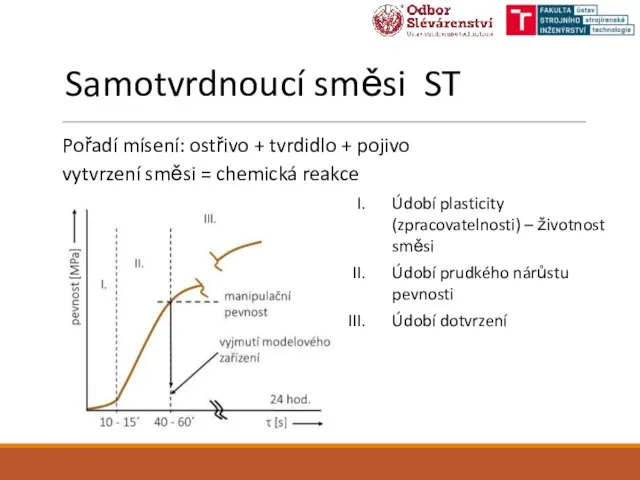

- 42. Samotvrdnoucí směsi ST Pořadí mísení: ostřivo + tvrdidlo + pojivo vytvrzení směsi = chemická reakce Údobí

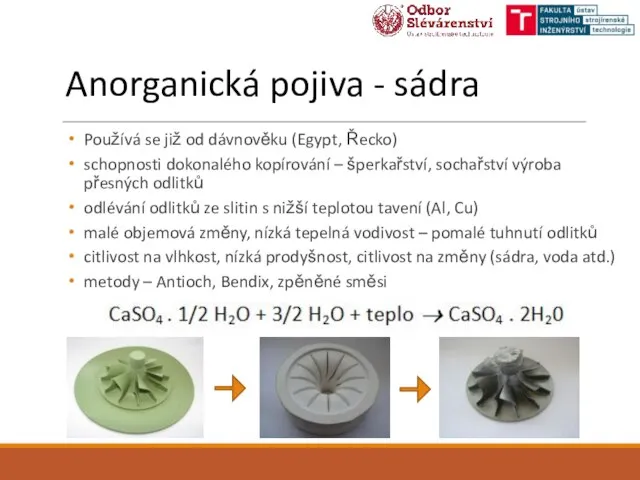

- 43. Anorganická pojiva - sádra Používá se již od dávnověku (Egypt, Řecko) schopnosti dokonalého kopírování – šperkařství,

- 44. Metoda Antioch výroba forem s vyšší prodyšností 15 – 150 j.p. – dvoufázový postup Výroba formy

- 45. Metoda Bendix Lití do předehřátých forem bez použití autoklávu → nižší prodyšnost vyšší rozměrová a tvarová

- 46. Metoda zpěněných směsí Přísada povrchově aktivní látky = saponátu → napěnění sádrové směsi → tvorba bublinek

- 47. Sádrové formy Výhody vyšší přesnost rozměrů po vysušení, hladkost povrchu vysoká reprodukovatelnost tvaru – umění, šperky

- 48. Anorganická pojiva - cement Portlandský nejvíce využívaný Struskoportlandský podíl portlandského cementu a vysokopecní strusky Struska dává

- 49. Cementové směsi Výhody dobré pracovní podmínky a ekologie - deponování odpadních písků nižší energii pěchování než

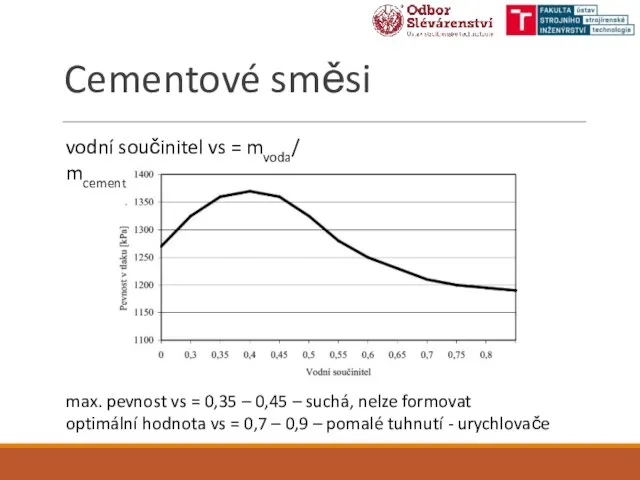

- 50. Cementové směsi vodní součinitel vs = mvoda/ mcement max. pevnost vs = 0,35 – 0,45 –

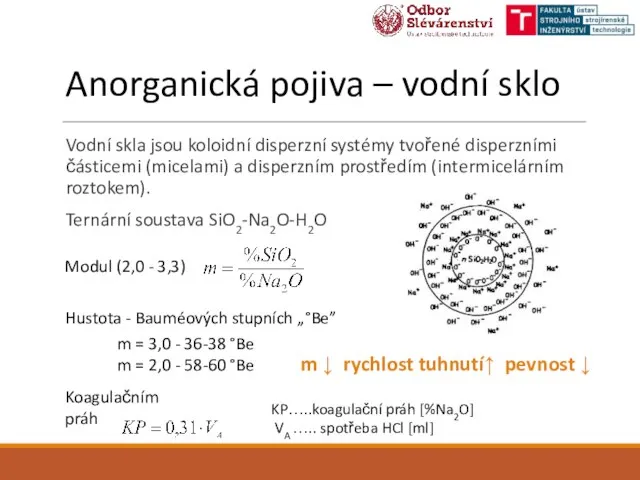

- 51. Anorganická pojiva – vodní sklo Vodní skla jsou koloidní disperzní systémy tvořené disperzními částicemi (micelami) a

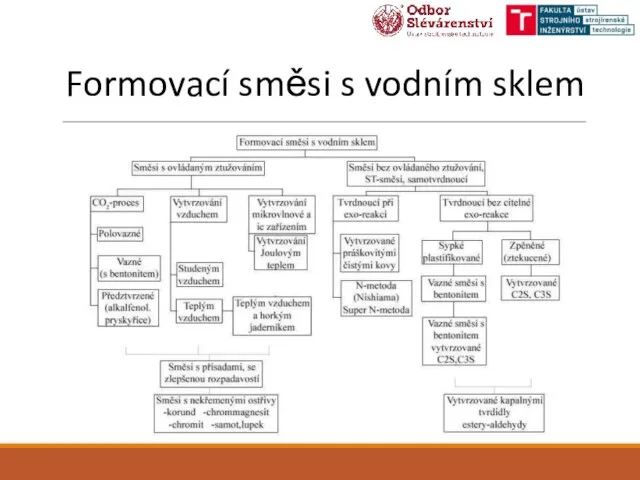

- 52. Formovací směsi s vodním sklem

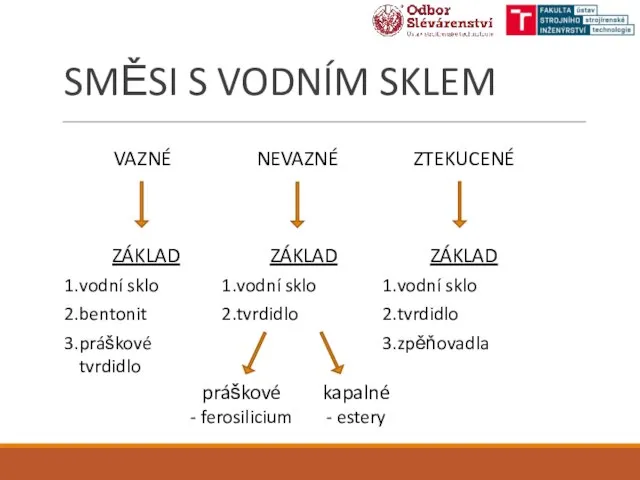

- 53. SMĚSI S VODNÍM SKLEM VAZNÉ NEVAZNÉ ZTEKUCENÉ ZÁKLAD vodní sklo bentonit práškové tvrdidlo ZÁKLAD vodní sklo

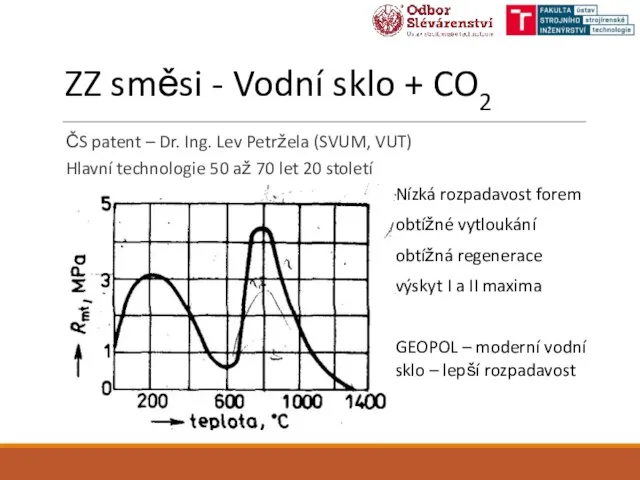

- 54. ZZ směsi - Vodní sklo + CO2 ČS patent – Dr. Ing. Lev Petržela (SVUM, VUT)

- 55. Technologie CT (vodní sklo+CO2)

- 56. Organické samotuhnoucí směsi

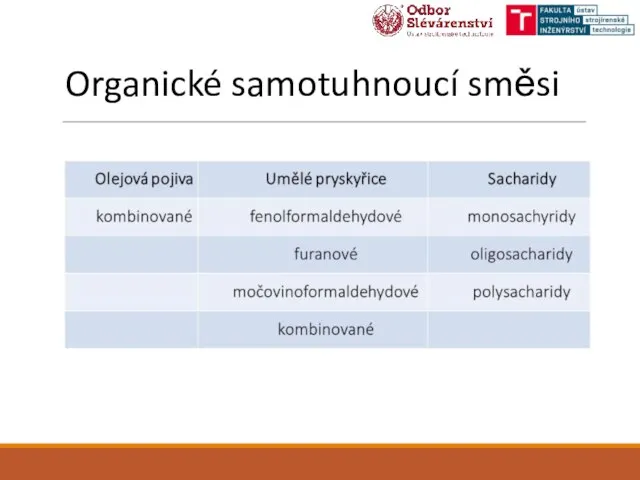

- 57. Organické samotuhnoucí směsi Základní vlastnosti organických pojiv vysoká pevnost po vytvrzení (pevnost v ohybu) – výroba

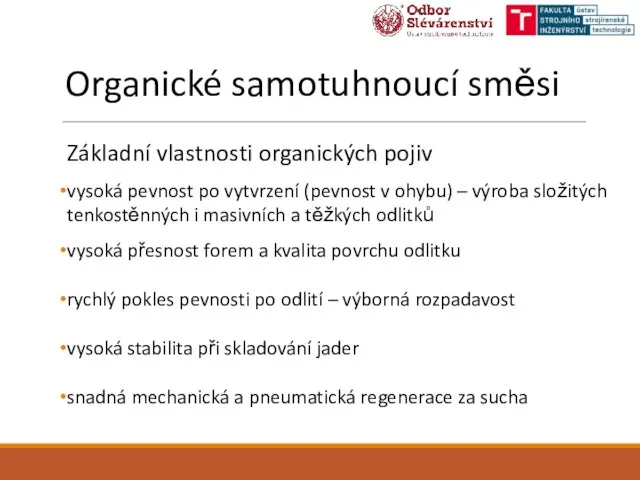

- 58. ST směsi s organickými pojivy (pryskyřice) I) Vytvrzované kyselinami furanové (sírová, PTS) – dnes nejčastější fenolformaldehydové

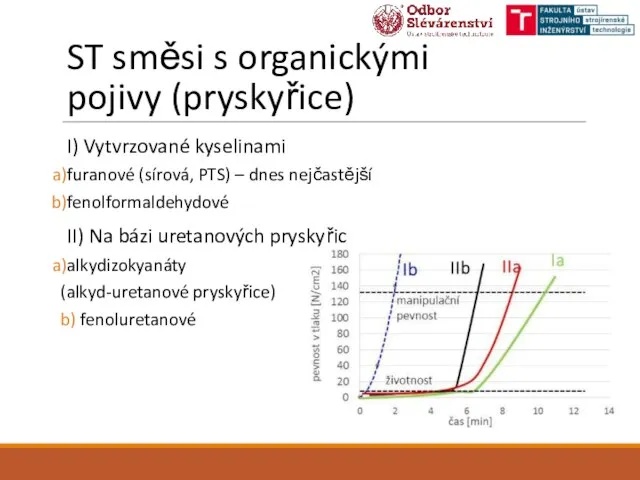

- 59. Přednosti furanových pojiv dávkování pojiv 0,65-1,2% na novém písku i regenerátu. nízký poměr forma/kov v důsledku

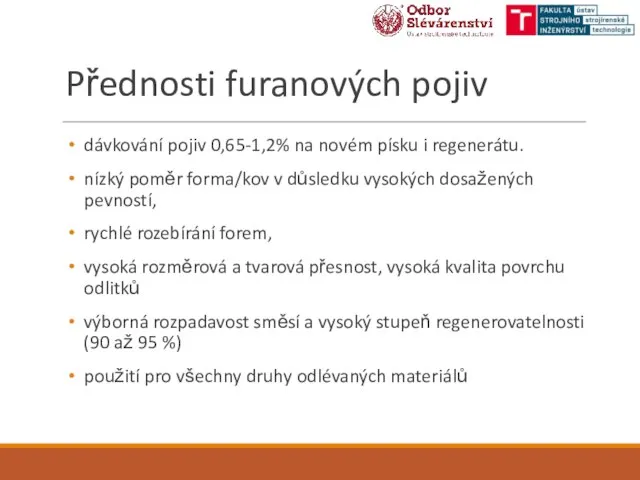

- 60. Příprava ST formovací směsi příprava směsí s pojivy s nízkou viskozitou (pryskyřice, oleje, vodní sklo) –

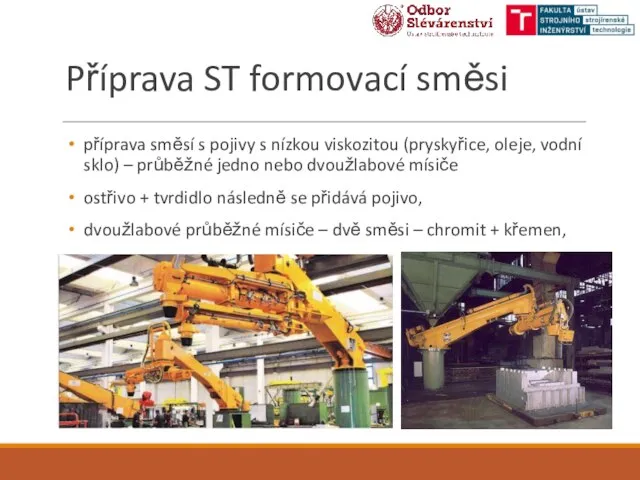

- 61. Výroba jader – COLD BOX Katalyzátor + nosný plyn – směšovač – mísení se vzduchem =

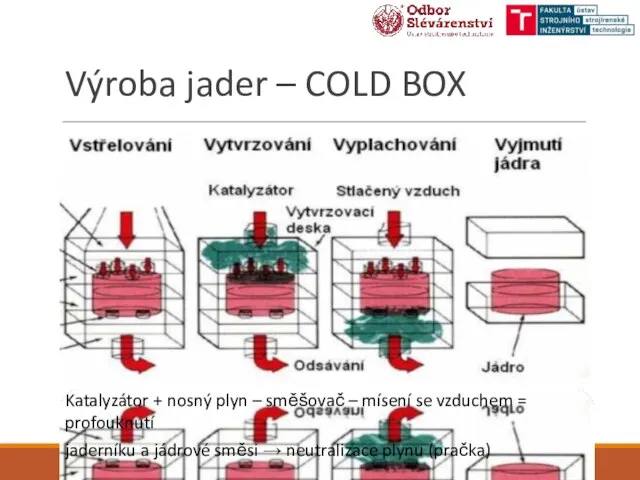

- 62. Výroba jader – COLD BOX Nejčastěji používané pojivové systémy pro COLD BOX Phenol-uretanové pryskyřice + tvrdidlo

- 63. Příklady jader COLD BOX

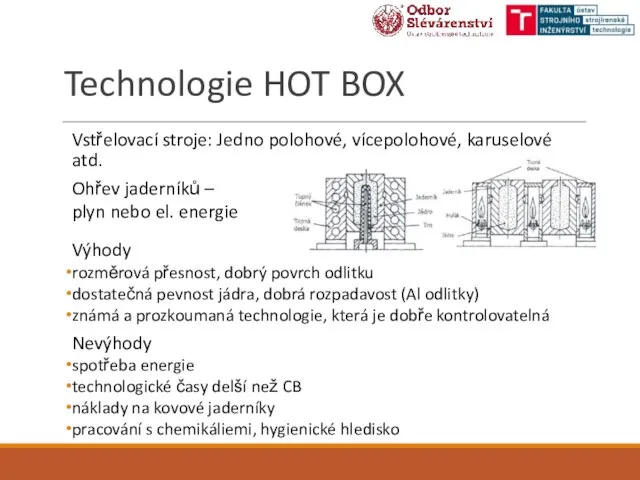

- 64. Technologie HOT BOX Výroba jader – ostřivo + tekuté pojivo (pryskyřice) a tekuté tvrdidlo – směs

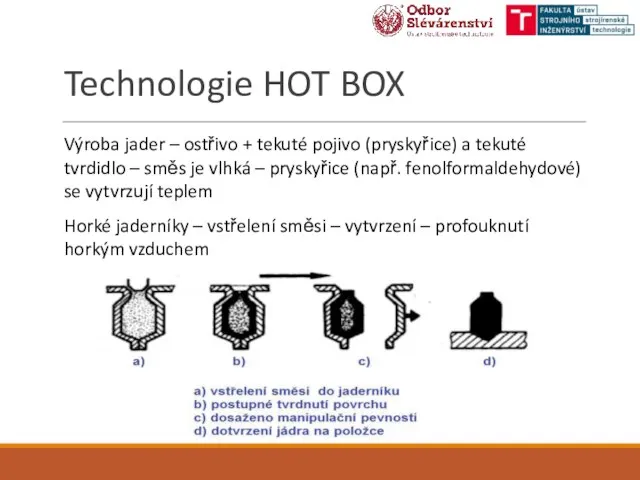

- 65. Technologie HOT BOX Výhody rozměrová přesnost, dobrý povrch odlitku dostatečná pevnost jádra, dobrá rozpadavost (Al odlitky)

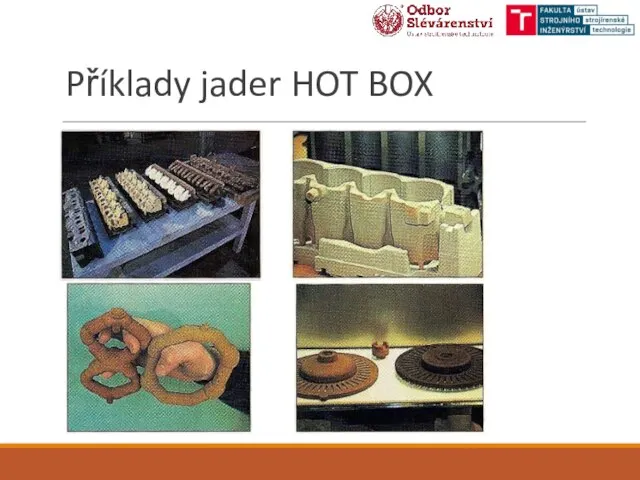

- 66. Příklady jader HOT BOX

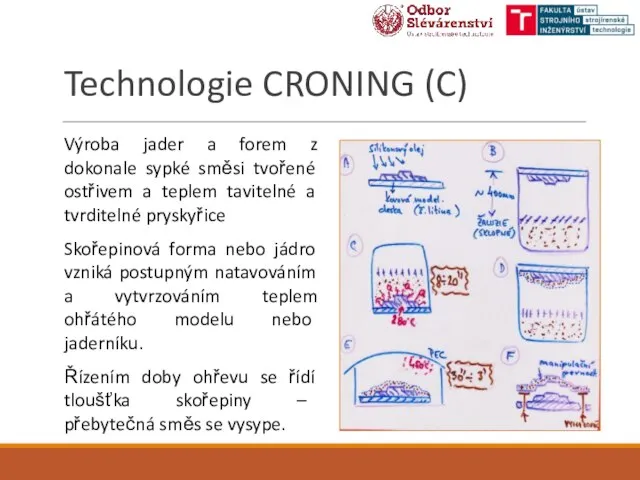

- 67. Technologie CRONING (C) Výroba jader a forem z dokonale sypké směsi tvořené ostřivem a teplem tavitelné

- 68. Příklady jader CRONING

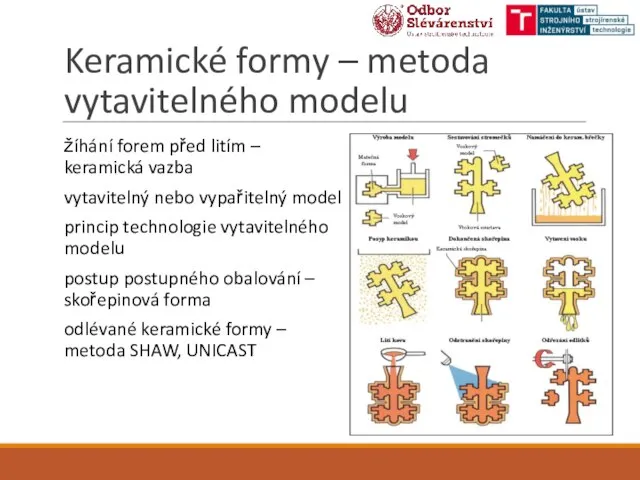

- 69. Keramické formy – metoda vytavitelného modelu žíhání forem před litím – keramická vazba vytavitelný nebo vypařitelný

- 70. Zhotovení matečné formy DLE MATEČNÉHO MODELU ze sádry nebo silikonu (kaučuk) z nízkotavitelných slitin (ZN) formy

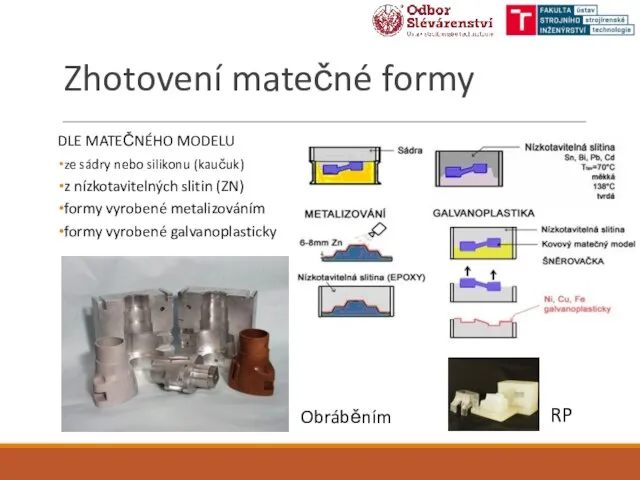

- 71. Zhotovení voskového modelu Současné vosky – komplexní materiály obsahující následující složky: přírodní vosky syntetické vosky TYPY

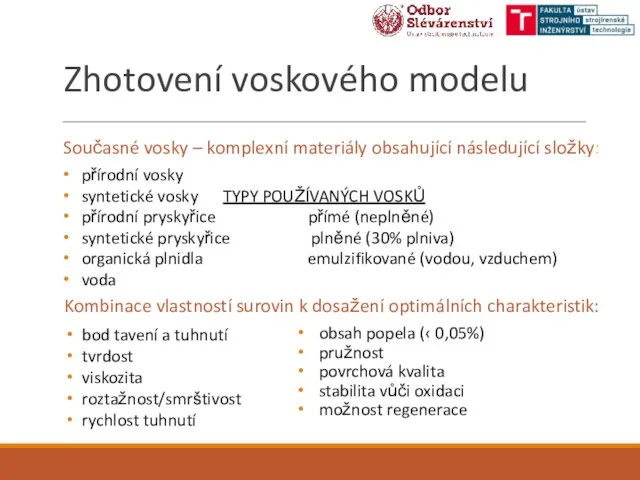

- 72. Výroba voskového modelu gravitační lití vstřikování do formy – vstřikovací stroj pracující s tekutým voskem –

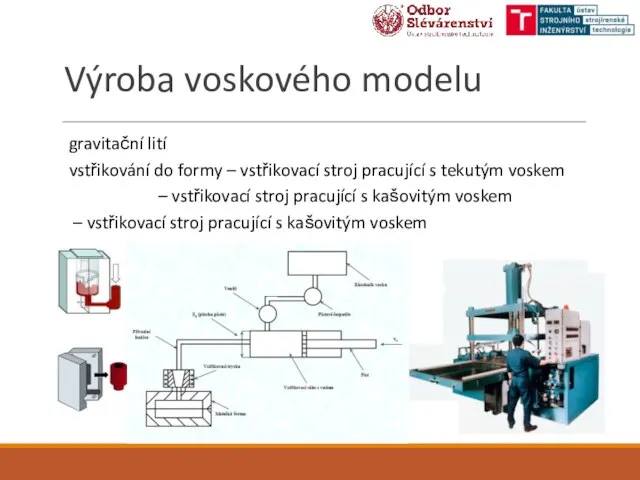

- 73. Ukázka voskového modelu

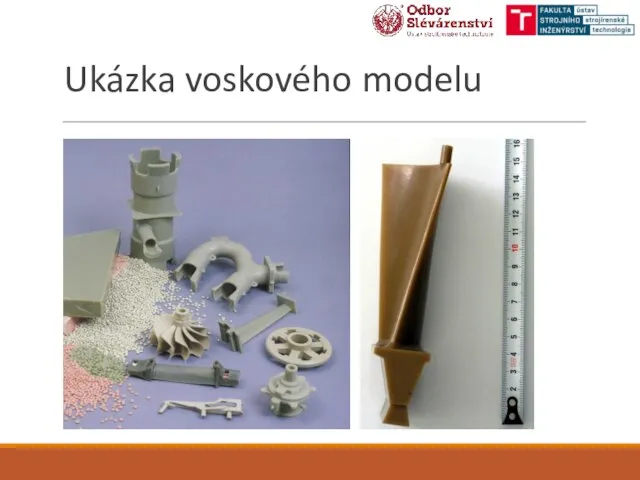

- 74. Sestavování modelů - stromečku sestavy jednotlivých modelů sestavy více modelů do tzv. stromečků

- 75. Aplikace keramických jader v PL

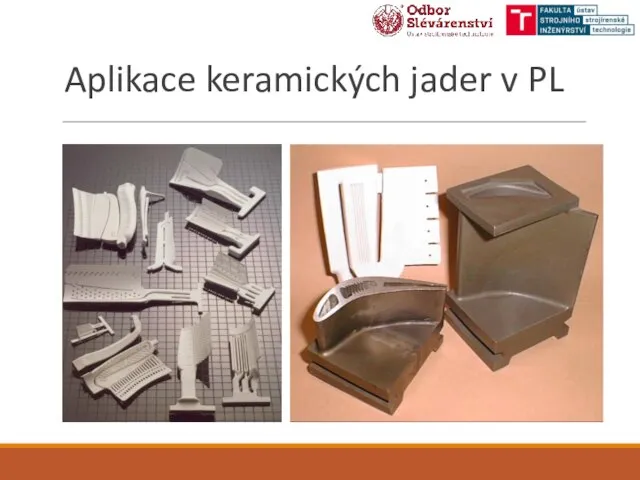

- 76. Výroba skořepinové formy a/ Postupné obalování a sušení obalů I/ ODMAŠTĚNÍ VOSKOVÝCH MODELŮ (odstranění zbytků separátoru

- 77. Výroba skořepinové formy IV/ POSYP ZRNITÝM KERAMICKÝM MATERIÁLEM (fluidní nebo sprchový způsob) Posypy – křemen, molochit,

- 78. Výroba skořepinové formy – obalovací linky

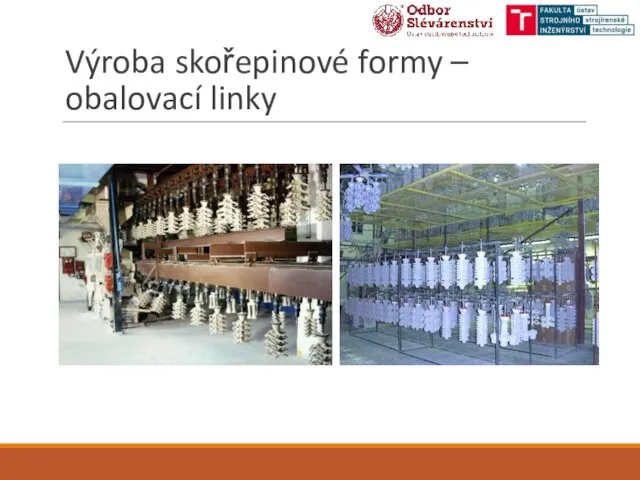

- 79. Výroba skořepinové formy -robotizovaná pracoviště historie současnost

- 80. Vytavení vosku ze skořepiny Základní problém: rozdílná roztažnost vosku a skořepiny ! U vosku větší, proto

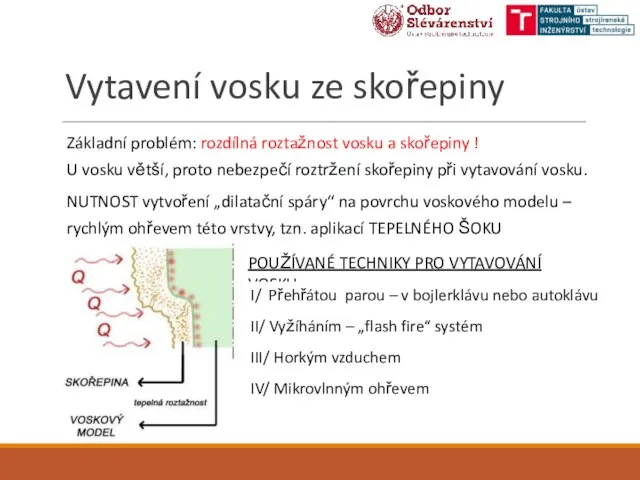

- 81. Vytavení vosku ze skořepiny Většinou se používá systém vytavování párou (boilerkláv, autokláv) Hlavní důvody: ideální vlastnosti

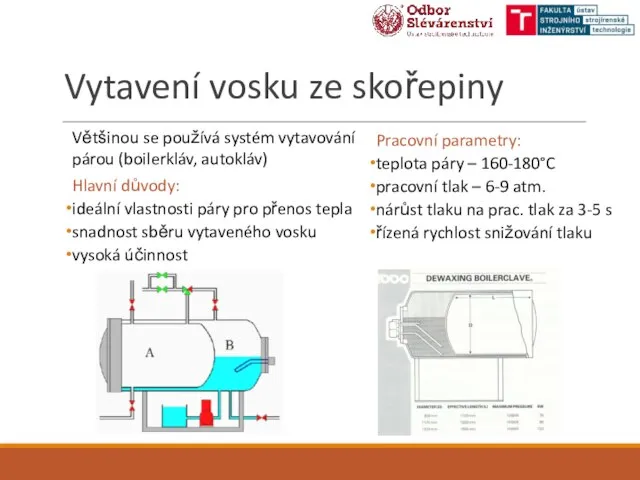

- 82. Keramizační žíhání skořepin TŘI HLAVNÍ DŮVODY ŽÍHÁNÍ (VYPALOVÁNÍ) SKOŘEPIN odstranění zbytkového vosku zpevnění formy – keramická

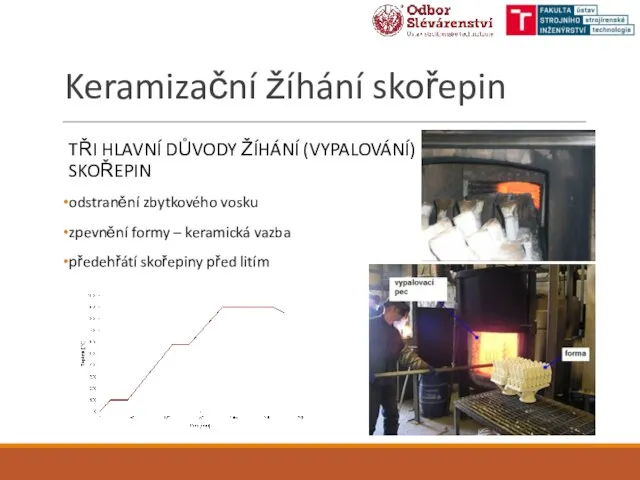

- 83. Odlévání gravitační lití sklopné lití tavení a gravitační odlévání ve vakuu vakuové nasávání (CLA, CLV)

- 84. Odlévání gravitační lití sklopné lití tavení a gravitační odlévání ve vakuu vakuové nasávání (CLA, CLV)

- 85. Dokončující operace hrubé odstranění keramických obalů oddělení odlitků od vtokového systému odstranění zbylé keramiky dokončující operace

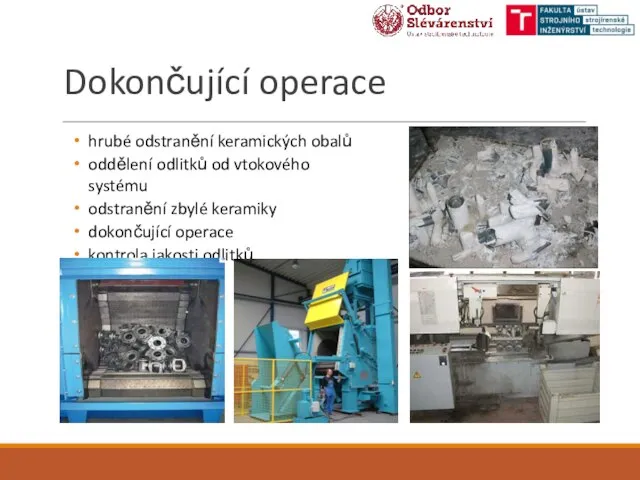

- 86. Odlitky výroba technologií vytavitelného modelu Lopatka leteckého motoru – rovnoosá struktura, usměrněná krystalizace, monokrystal - superslitiny

- 87. Odlitky výroba technologií vytavitelného modelu Část helikoptéry V-22 – Ti slitina Odlitek pro brokovnici- Cr kalitelná

- 88. Technologie vypařitelného modelu model vyroben z polystyrenu obráběním (CNC) nebo v matečné kovové formě model celistvý

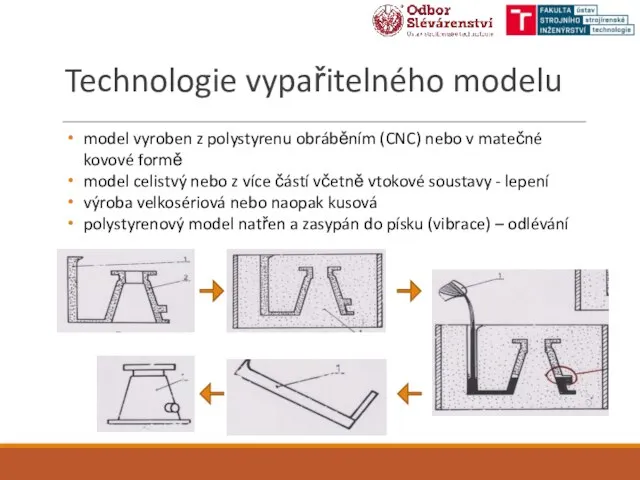

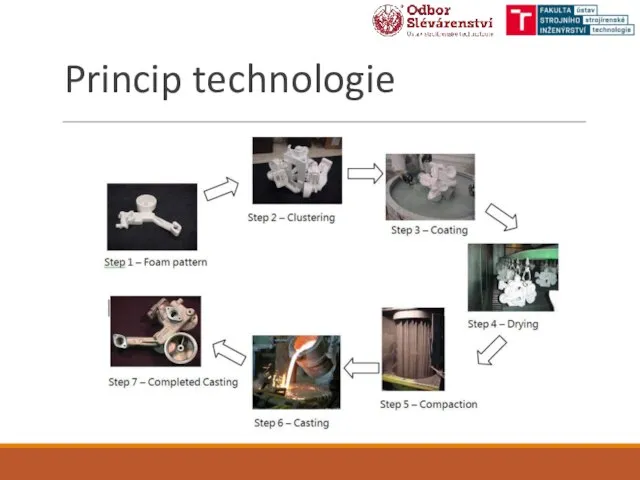

- 89. Princip technologie

- 90. Nátěr modelu FUNKCE NÁTĚRU: Fyzikální bariéra mezi pískem a kovem Odstranění plynných produktů z modelu Odstranění

- 91. Odlévání nízkotlaké lití gravitační lití

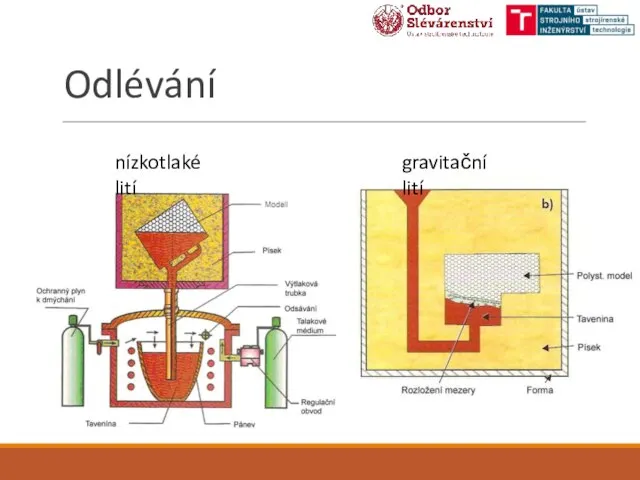

- 92. Odlitky výroba technologií vypařitelného modelu hlava válců motoru

- 93. III a IV generace pojiv III generace – fyzikální vazby V proces – vakuování EFF Set

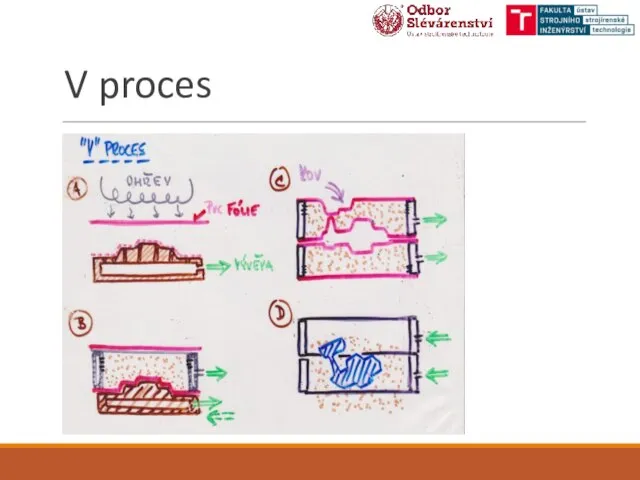

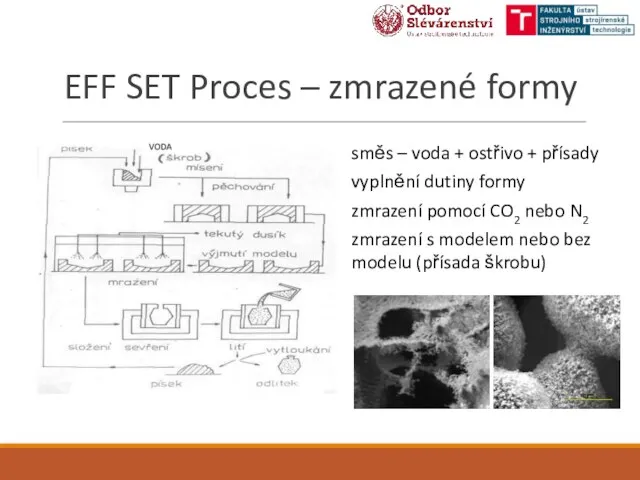

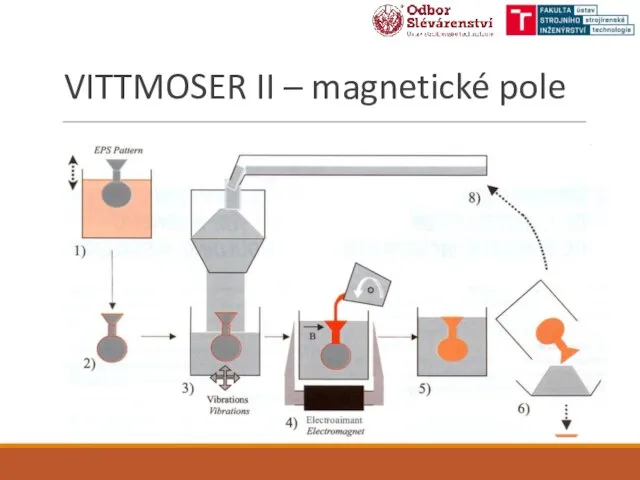

- 94. V proces

- 95. EFF SET Proces – zmrazené formy směs – voda + ostřivo + přísady vyplnění dutiny formy

- 96. VITTMOSER II – magnetické pole

- 98. Скачать презентацию

THE CHRISTIAN WORKER

THE CHRISTIAN WORKER 1665678763032__30ro86

1665678763032__30ro86 Агрессия (4 класс)

Агрессия (4 класс) 1.1 + 1.2

1.1 + 1.2 История носового платка

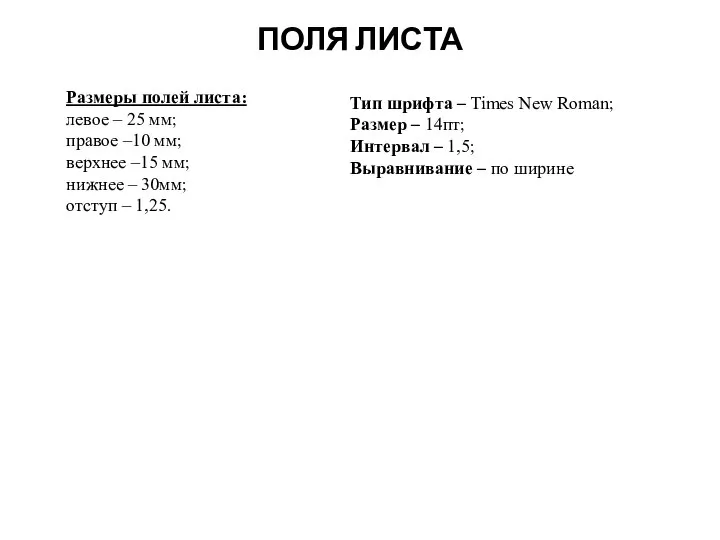

История носового платка Поля листа

Поля листа Вкусное и красивое лакомство для неожиданных гостей

Вкусное и красивое лакомство для неожиданных гостей Добро пожаловать

Добро пожаловать Независимое распределение затрат в управленческом и регламентированном учете

Независимое распределение затрат в управленческом и регламентированном учете Абсолютные показатели оценки риска

Абсолютные показатели оценки риска Кипение

Кипение Страны Северной Европы

Страны Северной Европы Конструкция головы человека и её пропорции (6 класс)

Конструкция головы человека и её пропорции (6 класс) Энтеровирусная инфекция

Энтеровирусная инфекция Конвекция

Конвекция САНИТАРНО-ЭПИДЕМИОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К УСЛОВИЯМИ ОРГАНИЗАЦИИ ОБУЧЕНИЯ В ОБЩЕОБРАЗОВАТЕЛЬНЫХ УЧРЕЖДЕНИЯХ

САНИТАРНО-ЭПИДЕМИОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К УСЛОВИЯМИ ОРГАНИЗАЦИИ ОБУЧЕНИЯ В ОБЩЕОБРАЗОВАТЕЛЬНЫХ УЧРЕЖДЕНИЯХ Ассоциация «МЫ»

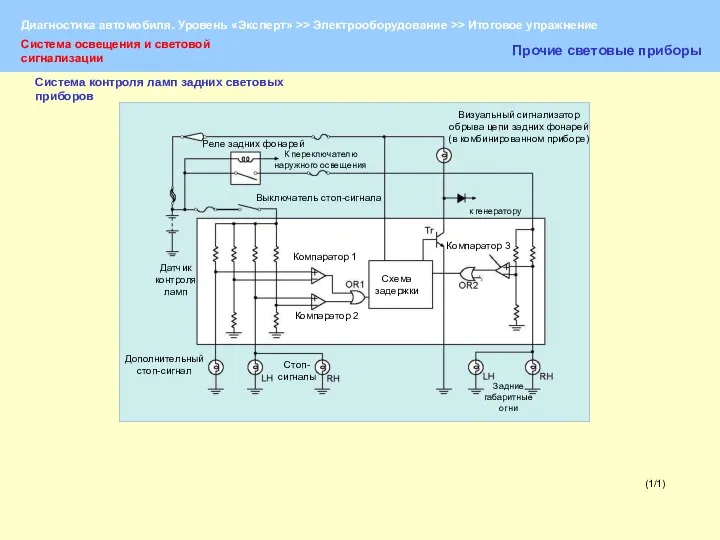

Ассоциация «МЫ» Диагностика автомобиля. Диагностирование осветительных приборов

Диагностика автомобиля. Диагностирование осветительных приборов Денис Васильевич Давыдов

Денис Васильевич Давыдов Рекомендую как пособие по медицинской генетике

Рекомендую как пособие по медицинской генетике Любимый семейный завтрак семьи Пьянковых

Любимый семейный завтрак семьи Пьянковых Доброта

Доброта О РЕЗУЛЬТАТАХ ЕГЭ в г. Сочи в 2011 ГОДУ

О РЕЗУЛЬТАТАХ ЕГЭ в г. Сочи в 2011 ГОДУ Психологические закономерности формирования личности в тренировочном процессе.

Психологические закономерности формирования личности в тренировочном процессе. Базовый межшкольный методический центр 26311

Базовый межшкольный методический центр 26311 Сложение и вычитание двузначных чисел 2 класс

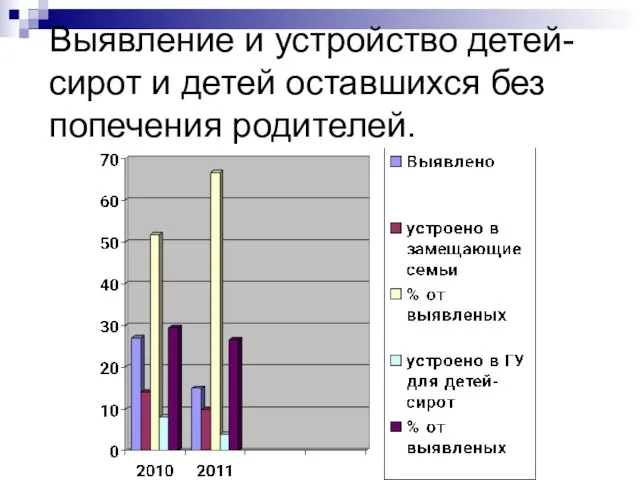

Сложение и вычитание двузначных чисел 2 класс Выявление и устройство детей-сирот и детей оставшихся без попечения родителей.

Выявление и устройство детей-сирот и детей оставшихся без попечения родителей. Создание единого китайского государства

Создание единого китайского государства