Содержание

- 2. В зависимости от расположения деталей в изделиях различают концевые и серединные соединения . Они могут быть

- 3. При соединении деталей гвоздями тонкую деталь прибивают к толстой. Для того чтобы соединение деталей было надежным,

- 4. ! ВНИМАНИЕ ! Работать можно только исправным инструментом, использовать его надо строго по назначению. Молоток при

- 5. СОЕДИНЕНИЕ ДЕТАЛЕЙ НА ШУРУПАХ Со временем гвоздевое соединение ослабевает: гвоздь может раскачаться и даже совсем выпасть.

- 6. Шуруп — это крепежная деталь, состоящая из головки и стержня с винтовой нарезкой. На головке шурупа

- 7. ! ВНИМАНИЕ ! Пользоваться надо только такой отверткой, которая точно подходит к шлицу головки шурупа. Шуруп

- 8. СОЕДИНЕНИЕ ДЕТАЛЕЙ НА КЛЕЮ

- 9. Чаще всего для получения клеевых соединений используют столярный клей. Он выпускается в виде зерен или темно-коричневых

- 10. ! ВНИМАНИЕ ! Склеивание деталей надо проводить только на подкладной доске. При работе надо избегать попадания

- 11. ОТДЕЛКА ПОВЕРХНОСТИ ИЗДЕЛИЙ

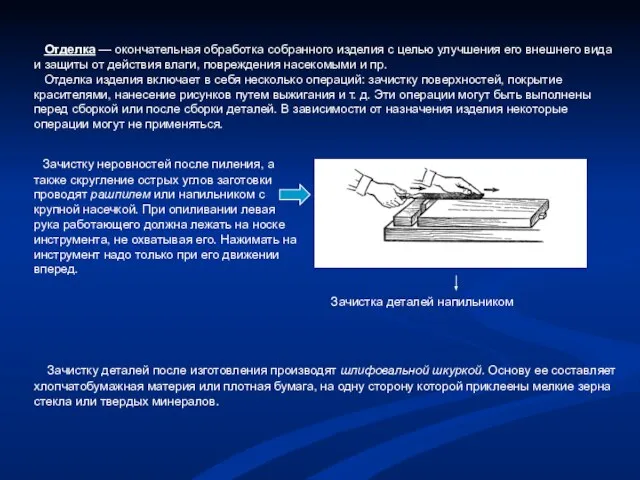

- 12. Отделка — окончательная обработка собранного изделия с целью улучшения его внешнего вида и защиты от действия

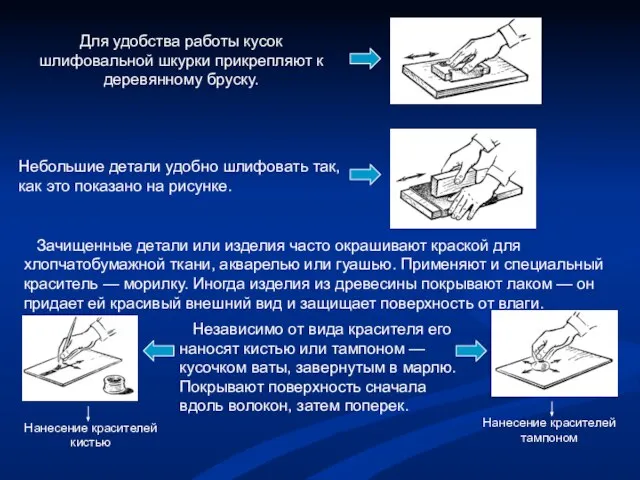

- 13. Для удобства работы кусок шлифовальной шкурки прикрепляют к деревянному бруску. Небольшие детали удобно шлифовать так, как

- 15. Скачать презентацию

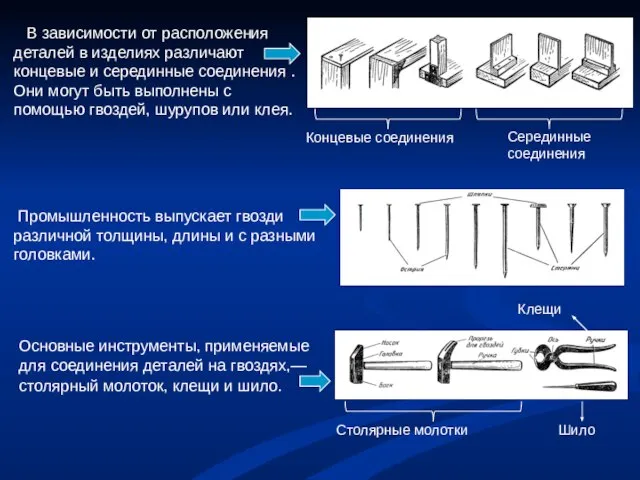

Слайд 2 В зависимости от расположения деталей в изделиях различают концевые и серединные

В зависимости от расположения деталей в изделиях различают концевые и серединные

Концевые соединения

Серединные соединения

Промышленность выпускает гвозди различной толщины, длины и с разными головками.

Основные инструменты, применяемые для соединения деталей на гвоздях,— столярный молоток, клещи и шило.

Столярные молотки

Шило

Клещи

Слайд 3 При соединении деталей гвоздями тонкую деталь прибивают к толстой. Для того

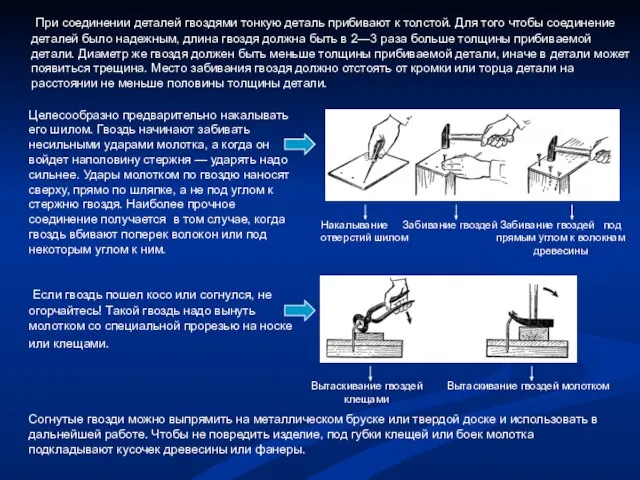

При соединении деталей гвоздями тонкую деталь прибивают к толстой. Для того

Целесообразно предварительно накалывать его шилом. Гвоздь начинают забивать несильными ударами молотка, а когда он войдет наполовину стержня — ударять надо сильнее. Удары молотком по гвоздю наносят сверху, прямо по шляпке, а не под углом к стержню гвоздя. Наиболее прочное соединение получается в том случае, когда гвоздь вбивают поперек волокон или под некоторым углом к ним.

Если гвоздь пошел косо или согнулся, не огорчайтесь! Такой гвоздь надо вынуть молотком со специальной прорезью на носке или клещами.

Накалывание отверстий шилом

Забивание гвоздей

Забивание гвоздей под прямым углом к волокнам древесины

Согнутые гвозди можно выпрямить на металлическом бруске или твердой доске и использовать в дальнейшей работе. Чтобы не повредить изделие, под губки клещей или боек молотка подкладывают кусочек древесины или фанеры.

Вытаскивание гвоздей клещами

Вытаскивание гвоздей молотком

Слайд 4! ВНИМАНИЕ !

Работать можно только исправным инструментом, использовать его надо строго по

! ВНИМАНИЕ !

Работать можно только исправным инструментом, использовать его надо строго по

Молоток при работе надо держать на расстоянии 20—30 мм (2 — 3 пальца) от свободного конца ручки.

Нельзя оставлять столярный молоток на краю верстака.

Нельзя стоять за спиной человека, работающего молотком.

Острие шила должно быть направлено в сторону от работающего.

Слайд 5СОЕДИНЕНИЕ ДЕТАЛЕЙ НА ШУРУПАХ

Со временем гвоздевое соединение ослабевает: гвоздь может раскачаться

СОЕДИНЕНИЕ ДЕТАЛЕЙ НА ШУРУПАХ

Со временем гвоздевое соединение ослабевает: гвоздь может раскачаться

Слайд 6 Шуруп — это крепежная деталь, состоящая из головки и стержня с

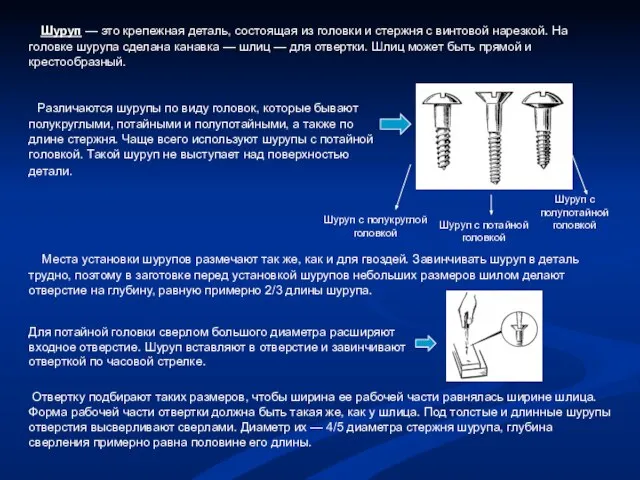

Шуруп — это крепежная деталь, состоящая из головки и стержня с

Различаются шурупы по виду головок, которые бывают полукруглыми, потайными и полупотайными, а также по длине стержня. Чаще всего используют шурупы с потайной головкой. Такой шуруп не выступает над поверхностью детали.

Шуруп с полукруглой головкой

Шуруп с потайной головкой

Шуруп с полупотайной головкой

Места установки шурупов размечают так же, как и для гвоздей. Завинчивать шуруп в деталь трудно, поэтому в заготовке перед установкой шурупов небольших размеров шилом делают отверстие на глубину, равную примерно 2/3 длины шурупа.

Для потайной головки сверлом большого диаметра расширяют входное отверстие. Шуруп вставляют в отверстие и завинчивают отверткой по часовой стрелке.

Отвертку подбирают таких размеров, чтобы ширина ее рабочей части равнялась ширине шлица. Форма рабочей части отвертки должна быть такая же, как у шлица. Под толстые и длинные шурупы отверстия высверливают сверлами. Диаметр их — 4/5 диаметра стержня шурупа, глубина сверления примерно равна половине его длины.

Слайд 7! ВНИМАНИЕ !

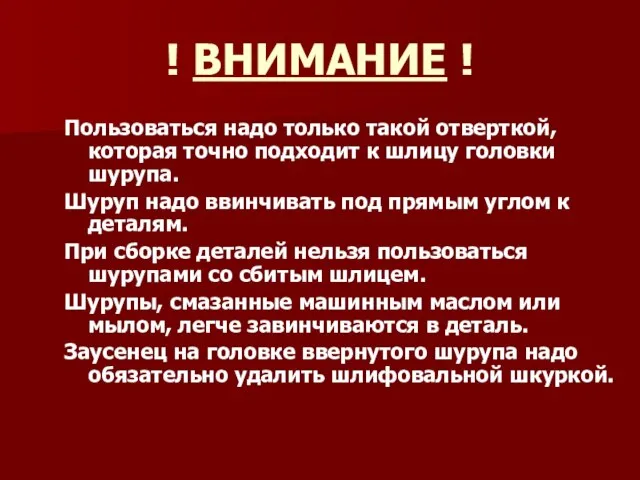

Пользоваться надо только такой отверткой, которая точно подходит к шлицу

! ВНИМАНИЕ !

Пользоваться надо только такой отверткой, которая точно подходит к шлицу

Шуруп надо ввинчивать под прямым углом к деталям.

При сборке деталей нельзя пользоваться шурупами со сбитым шлицем.

Шурупы, смазанные машинным маслом или мылом, легче завинчиваются в деталь.

Заусенец на головке ввернутого шурупа надо обязательно удалить шлифовальной шкуркой.

Слайд 8СОЕДИНЕНИЕ ДЕТАЛЕЙ НА КЛЕЮ

СОЕДИНЕНИЕ ДЕТАЛЕЙ НА КЛЕЮ

Слайд 9 Чаще всего для получения клеевых соединений используют столярный клей. Он выпускается

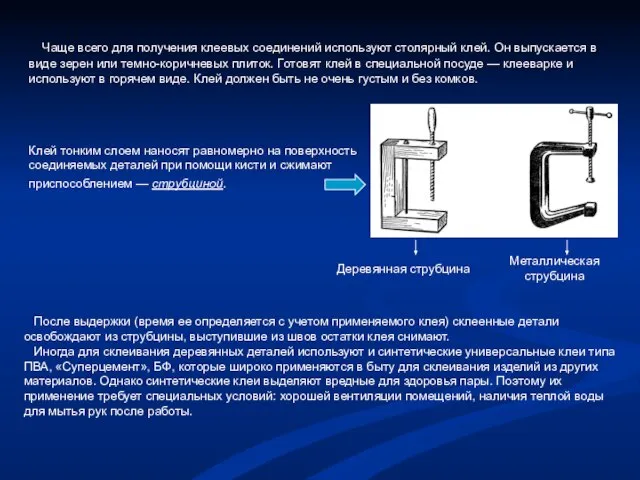

Чаще всего для получения клеевых соединений используют столярный клей. Он выпускается

Клей тонким слоем наносят равномерно на поверхность соединяемых деталей при помощи кисти и сжимают приспособлением — струбциной.

Деревянная струбцина

Металлическая струбцина

После выдержки (время ее определяется с учетом применяемого клея) склеенные детали освобождают из струбцины, выступившие из швов остатки клея снимают.

Иногда для склеивания деревянных деталей используют и синтетические универсальные клеи типа ПВА, «Суперцемент», БФ, которые широко применяются в быту для склеивания изделий из других материалов. Однако синтетические клеи выделяют вредные для здоровья пары. Поэтому их применение требует специальных условий: хорошей вентиляции помещений, наличия теплой воды для мытья рук после работы.

Слайд 10! ВНИМАНИЕ !

Склеивание деталей надо проводить только на подкладной доске.

При работе надо

! ВНИМАНИЕ !

Склеивание деталей надо проводить только на подкладной доске.

При работе надо

После работы надо тщательно вымыть руки с мылом и проветрить помещение.

Слайд 11ОТДЕЛКА ПОВЕРХНОСТИ ИЗДЕЛИЙ

ОТДЕЛКА ПОВЕРХНОСТИ ИЗДЕЛИЙ

Слайд 12 Отделка — окончательная обработка собранного изделия с целью улучшения его внешнего

Отделка — окончательная обработка собранного изделия с целью улучшения его внешнего

Отделка изделия включает в себя несколько операций: зачистку поверхностей, покрытие красителями, нанесение рисунков путем выжигания и т. д. Эти операции могут быть выполнены перед сборкой или после сборки деталей. В зависимости от назначения изделия некоторые операции могут не применяться.

Зачистку неровностей после пиления, а также скругление острых углов заготовки проводят рашпилем или напильником с крупной насечкой. При опиливании левая рука работающего должна лежать на носке инструмента, не охватывая его. Нажимать на инструмент надо только при его движении вперед.

Зачистка деталей напильником

Зачистку деталей после изготовления производят шлифовальной шкуркой. Основу ее составляет хлопчатобумажная материя или плотная бумага, на одну сторону которой приклеены мелкие зерна стекла или твердых минералов.

Слайд 13Для удобства работы кусок шлифовальной шкурки прикрепляют к деревянному бруску.

Небольшие детали

Для удобства работы кусок шлифовальной шкурки прикрепляют к деревянному бруску.

Небольшие детали

Зачищенные детали или изделия часто окрашивают краской для хлопчатобумажной ткани, акварелью или гуашью. Применяют и специальный краситель — морилку. Иногда изделия из древесины покрывают лаком — он придает ей красивый внешний вид и защищает поверхность от влаги.

Независимо от вида красителя его наносят кистью или тампоном — кусочком ваты, завернутым в марлю. Покрывают поверхность сначала вдоль волокон, затем поперек.

Нанесение красителей кистью

Нанесение красителей тампоном

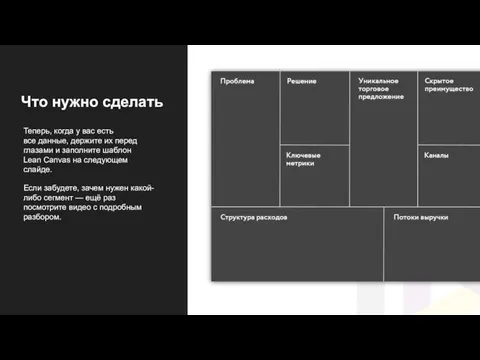

Задание Lean Canvas

Задание Lean Canvas Программа государственной аттестации студентов специальности «Электроснабжение»

Программа государственной аттестации студентов специальности «Электроснабжение» Тема: Суд над атомом. Краснодар 2010 год

Тема: Суд над атомом. Краснодар 2010 год Удмуртский национальный праздник Гербер

Удмуртский национальный праздник Гербер Ветвление

Ветвление Благоустройство. В красивом городе – красивые школы

Благоустройство. В красивом городе – красивые школы Инновационные влагостойкие обои и паркет от итальянской фирмы Inkiostro Biancо в Москве

Инновационные влагостойкие обои и паркет от итальянской фирмы Inkiostro Biancо в Москве Атрибуты тегов

Атрибуты тегов Викторина Пророки

Викторина Пророки Дискусс-раунд «Формирование новых требований к наемному персоналу:самостоятельность + инициатива + персональная ответственност

Дискусс-раунд «Формирование новых требований к наемному персоналу:самостоятельность + инициатива + персональная ответственност Музей изобразительных искусств в Будапеште

Музей изобразительных искусств в Будапеште Профилактика агрессивного поведения учащихся

Профилактика агрессивного поведения учащихся Презентация на тему Организация процесса самообразования в педагогической деятельности учителя

Презентация на тему Организация процесса самообразования в педагогической деятельности учителя Отель Пятница

Отель Пятница Thinking like an Economist

Thinking like an Economist  Борис Заходер "История гусеницы"

Борис Заходер "История гусеницы" Николай Алексеевич Клюев (1884–1937)

Николай Алексеевич Клюев (1884–1937) Школьное питание – основа здоровья нации

Школьное питание – основа здоровья нации Семья моя -ЮГРА

Семья моя -ЮГРА Список диванов. Лучшее предложение

Список диванов. Лучшее предложение Понятия и определения проекта

Понятия и определения проекта Чисто прогестиновые инъекционные контрацептивы (ЧПИК)

Чисто прогестиновые инъекционные контрацептивы (ЧПИК) Базовая настройка IPECS-MG

Базовая настройка IPECS-MG Global Business System Independent Entrepreneur

Global Business System Independent Entrepreneur Структура соревновательной деятельности

Структура соревновательной деятельности Большие оптические телескопы

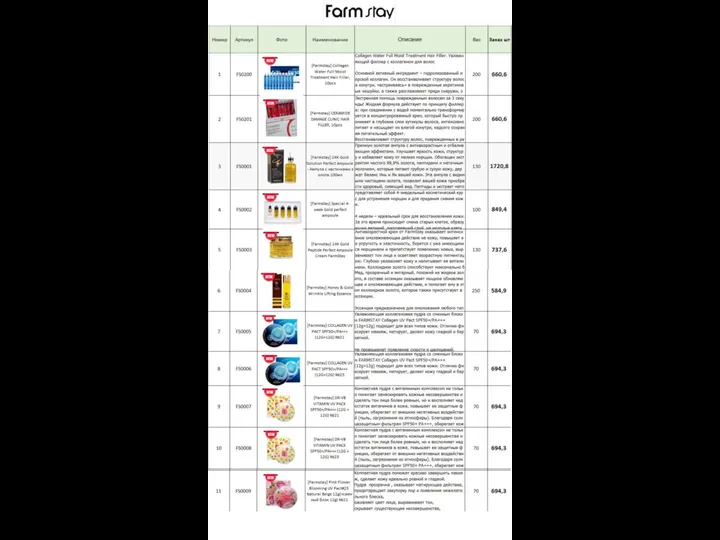

Большие оптические телескопы Farm Stay

Farm Stay Действие жидкости на погруженное в нее тело. Сила Архимеда

Действие жидкости на погруженное в нее тело. Сила Архимеда