Слайд 2Понятие «Термическая обработка»

Термической обработкой называется совокупность операций нагрева, выдержки и охлаждения

твердых металлических сплавов с целью получения заданных свойств за счет изменения внутреннего строения и структуры.

Слайд 3Понятие «Термическая обработка»

Сущность термической обработки сталей – это изменение размера зерна внутренней

структуры стали.

Слайд 4Виды термической обработки

Разупрочняющая – для придания заготовке необходимых технологических свойств (например, обрабатываемость

резанием выше, если прочность и твердость металла низкие).

Упрочняющая – для получения необходимых эксплуатационных свойств.

Слайд 5Понятие о термической обработке

Условия, при которых осуществляется термическая обработка, называются режимом.

К параметрам режима относятся:

температура и время нагрева,

скорости нагрева и охлаждения,

время выдержки после нагрева.

Слайд 6Понятие о термической обработке

Нагрев бывает прямым, ступенчатым, постепенным.

Вид нагрева выбирают в

зависимости от массы детали, марки сплава, вида термической обработки.

Режимы нагрева определяется диаграммой состояния «железо - цементит»; а скорость охлаждения – диаграммой изотермического превращения аустенина.

Слайд 7Понятие о термической обработке

Время нагрева зависит от факторов:

От способа нагрева (пламенная или

электрическая печь, токи высокой частоты, металлическая или масляная ванна);

От массы одновременного нагреваемого металла и расположения деталей в печи;

От физических свойств: теплопроводности, теплоемкости и температуропроводности.

Слайд 8Понятие о термической обработке

Скорость нагрева зависит:

от химического состава сплава,

его структуры,

конфигурации

деталей,

от интервала температур, в котором ведется нагрев.

Слайд 9Понятие о термической обработке

Режимы нагрева :

медленный нагрев деталей вместе с печью;

нагрев

деталей в печи с постоянной температурой, поддерживаемой на заданном уровне;

нагрев детали в печи изменяющий температуру, значительно превышающую ту, которая необходима для нагрева деталей;

нагрев деталей с подогревом в другой печи.

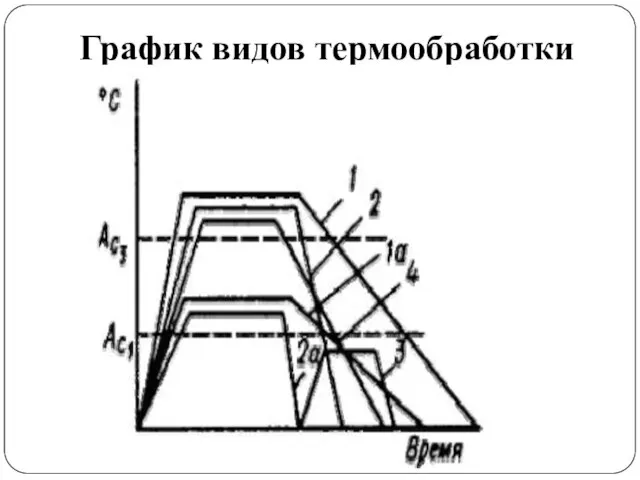

Слайд 10Виды термической обработки стали

1. Отжиг I – рода:

гомогенизация;

рекристаллизация;

изотермический;

снятие внутренних и остаточных напряжений;

II

– рода:

полный;

неполный;

Слайд 11Виды термической обработки стали

2. Закалка;

3. Отпуск:

низкий;

средний;

высокий.

4. Нормализация

5. Химико-термическая обработка.

Слайд 12Отжиг

Отжигом стали называется вид термической обработки, заключающийся в ее нагреве до определенной

температуры, выдержке при этой температуре и медленном охлаждении.

Цели отжига — снижение твердости и улучшение обрабатываемости стали, изменение формы и величины зерна, выравнивание химического состава, снятие внутренних напряжений.

Слайд 13Отжиг

Гомогенизация - отжиг диффузионный, восстанавливает неоднородную ликвацию отливок.

Режимы обработки:

нагревание до температуры

– от 1000°С, но не выше 1150°С;

выдержка – 8-15 часов;

охлаждение:

печь – до 8 часов, снижение температуры до 800°С;

воздух.

Слайд 14Отжиг

Рекристаллизация - низкий отжиг, используется после обработки пластическим деформированием, которое вызывает упрочнение

за счет изменения формы зерна (наклеп).

Режимы обработки:

нагревание до температуры – выше точки кристаллизации на 100°С-200°С;

выдерживание — ½ — 2 часа;

остывание – медленное.

Слайд 15Отжиг

Изотермическому отжигу подвергаются легированные стали, для того чтобы произошел распад аустенита. Режимы

термообработки:

нагревание до температуры – на 20°С — 30°С выше точки

выдерживание;

остывание:

быстрое – не ниже 630°С;

медленное – при положительных температурах.

Слайд 16Отжиг

Снятие внутренних и остаточных напряжений отжигом используется после сварочных работ, литья, механической

обработки. С наложением рабочих нагрузок детали подвергаются разрушению.

Режимы обработки:

нагревание до температуры – 727°С;

выдерживание – до 20 часов при температуре 600°С — 700°С;

остывание — медленное.

Слайд 17Отжиг

Отжиг полный позволяет получить внутреннюю структуру с мелким зерном, в составе которой

феррит с перлитом.

Режимы обработки:

температура нагрева – на 30°С-50°С выше точки ;

выдержка;

охлаждение до 500°С:

сталь углеродистая – снижение температуры за час не более 150°С;

сталь легированная – снижение температуры за час не более 50°С.

Слайд 18Отжиг

При неполном отжиге пластинчатый или грубый перлит преобразуется в ферритно-цементитную зернистую структуру.

Режимы

обработки:

нагревание до температуры – выше точки или , выше 700°С на 40°С — 50°С;

выдерживание – порядка 20 часов;

охлаждение — медленное.

Слайд 19Закалка

Применяют для:

Повышения:

твердости;

прочности;

износоустойчивости;

предела упругости;

Снижения:

пластичности;

модуля сдвига;

предела на сжатие.

Слайд 20Закалка

Суть закалки – это максимально быстрое охлаждение прогретой насквозь детали в различных

средах.

Среды :

вода;

соляные растворы на основе воды;

техническое масло;

инертные газы.

Слайд 21Закалка

Способность стали закаливаться на мартенсит называется закаливаемостью. Она характеризуется значением твердости, приобретаемой

сталью после закалки и зависит от содержания углерода.

Прокаливаемостью называется глубина проникновения закаленной зоны.

Слайд 22Отпуск

Отпуск используется для уменьшения силы внутренних напряжений, которые появляются во время закалки.

Цель отпуска — получение более равновесной по сравнению с мартенситом структуры, снятие внутренних напряжений, повышение вязкости и пластичности.

Слайд 23Отпуск

Для низкого отпуска характерна внутренняя структура мартенсита, которая, не снижая твердости повышает

вязкость. Данной термообработке подвергаются измерительный и режущий инструмент.

Режимы обработки:

Нагревание до температуры – от 150°С, но не выше 250°С;

выдерживание — полтора часа;

остывание – воздух, масло.

Слайд 24Отпуск

Для среднего отпуска преобразование мартенсита в тростит. Твердость снижается до 400

НВ. Вязкость возрастает.

Режимы обработки:

нагревание до температуры – от 340°С, но не выше 500°С;

охлаждение – воздух.

Слайд 25Нормализация

Нормализация формирует структуру с мелким зерном.

Режимы обработки:

происходит нагрев до температуры – на 30°С-50°С

выше точки ;

выдерживание в данном температурном коридоре;

охлаждение – на открытом воздухе.

Кисть english

Кисть english Конвертация и её влияние

Конвертация и её влияние Людвиг Ван Бетховен - биография

Людвиг Ван Бетховен - биография Завтрак для друзей ( бутерброды)

Завтрак для друзей ( бутерброды) Знатоки искусства

Знатоки искусства МОСКВА – ВАЛЮТНАЯ СТОЛИЦА СНГ

МОСКВА – ВАЛЮТНАЯ СТОЛИЦА СНГ Изготовление сувенира Плетень

Изготовление сувенира Плетень Лекція 10.ppt

Лекція 10.ppt ПРИЁМ ЗАЯВЛЕНИЙ В 1 КЛАССВ МОУ СОШ №91

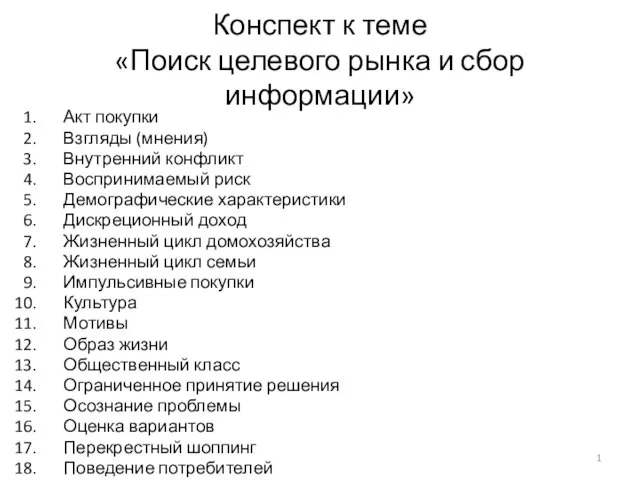

ПРИЁМ ЗАЯВЛЕНИЙ В 1 КЛАССВ МОУ СОШ №91 Поиск целевого рынка и сбор информации

Поиск целевого рынка и сбор информации Путешествие в мир славянской культуры

Путешествие в мир славянской культуры Умножители частоты

Умножители частоты Осуществление и защита частных прав

Осуществление и защита частных прав Professions

Professions Газообмен и регуляция дыхания 8 класс

Газообмен и регуляция дыхания 8 класс Спецрежимы в 2022 году: новые способы налоговой оптимизации

Спецрежимы в 2022 году: новые способы налоговой оптимизации Зимующие птицы нашего края

Зимующие птицы нашего края Презентация на тему Растения и их классификация

Презентация на тему Растения и их классификация  Портреты композиторов

Портреты композиторов Презентация на тему ИСТОРИЯ ДРЕВНЕГО РИМА

Презентация на тему ИСТОРИЯ ДРЕВНЕГО РИМА  Немеркнущее солнце русской поэзииА.С.ПУШКИН

Немеркнущее солнце русской поэзииА.С.ПУШКИН Типы текстов

Типы текстов Нормативно-правовые основы организации социального обслуживания

Нормативно-правовые основы организации социального обслуживания Формирование ключевых компетенций у младших школьников на основе использования приёмов критического мышления через чтение и пис

Формирование ключевых компетенций у младших школьников на основе использования приёмов критического мышления через чтение и пис Пожарная безопасность

Пожарная безопасность Кластерный анализ

Кластерный анализ Что такое супервайзинг? Бурение нефтяных и газовых скважин. Лекция 1

Что такое супервайзинг? Бурение нефтяных и газовых скважин. Лекция 1 Современные автоматизированные системы управления

Современные автоматизированные системы управления