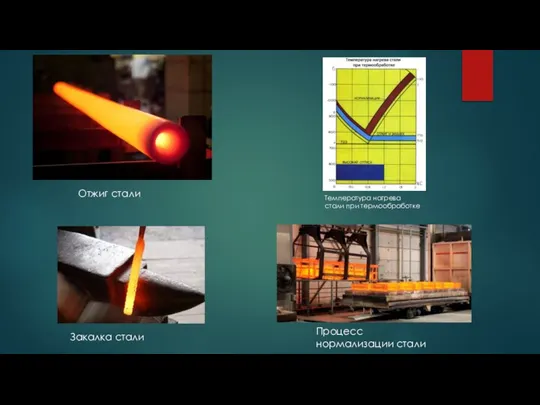

режущих инструментов являются отжиг, закалка и отпуск.

К основным операциям термической обработки режущих инструментов относятся: отжиг, нормализация, закалка и отпуск.

Для каких целей осуществляют термическую обработку режущего инструмента, штампов и пресс-форм.

Термическая обработка малогабаритных штампов и их деталей осуществляется аналогично термической обработке режущего инструмента и деталей штампов для холодной штамповки и производится на том же оборудовании. При этом не предъявляются требования к сохранению формы и размеров детали, поскольку механическая обработка выполняется после термической.

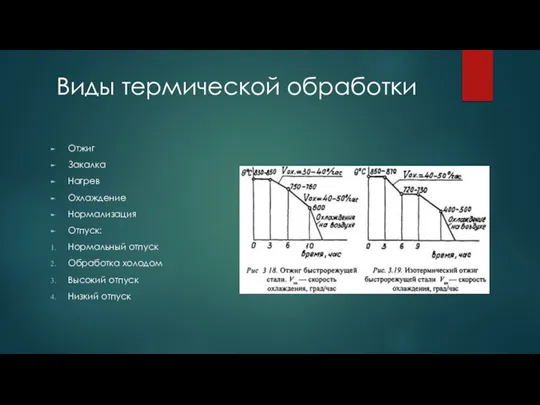

Новым видом термической обработки является промышленная обработка деталей при температурах значительно ниже нуля. Такая термическая обработка режущих инструментов из быстрорежущих сталей и цементованных деталей повышает стойкость и твердость металла. Обработка холодом впервые была применена П. П. Аносовым в 1827 г., но в производство этот метод был внедрен на наших заводах советскими учеными-проф.

Низкий отпуск, осуществляемый в интервале температур 150 - 250 С. Низкий отпуск применяют при термической обработке режущего инструмента из углеродистой и малолегированной стали, а также измерительного инструмента и деталей, прошедших цементацию и поверхностную закалку.

Термическую обработку режущего инструмента разделяют на три стадии: 1) предварительную термическую обработку - отжиг, высокий отпуск, улучшение - для снижения твердости, улучшения обрабатываемости резанием, снятия наклепа н подготовки структуры к последующим операциям термической обработки 1; 2) окончательную термическую обработку - закалка и отпуск, формирующие эксплуатационные свойства инструмента; 3) дополнительную обработку после шлифования и заточки - цианирование, обработка паром, низкотемпературный отпуск для повышения стойкости, антикоррозионных свойств и улучшения товарного вида инструмента.

ДЕПАРТАМЕНТ образования ГОРОДА МОСКВЫМОСКОВСКИЙ ГОРОДСКОЙ ПСИХОЛОГО-ПЕДАГОГИЧЕСКИЙ УНИВЕРСИТЕТ

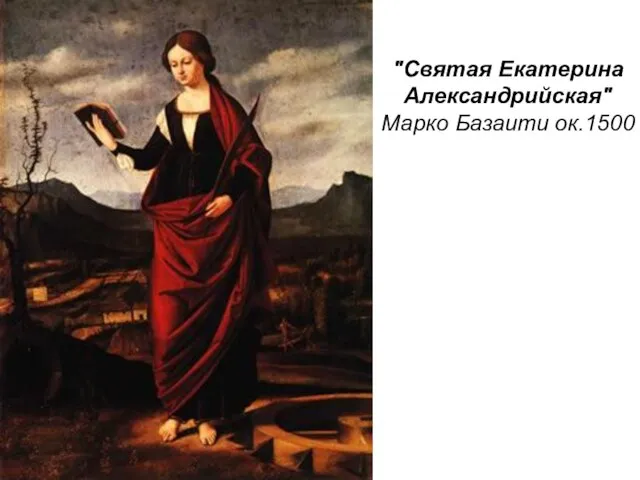

ДЕПАРТАМЕНТ образования ГОРОДА МОСКВЫМОСКОВСКИЙ ГОРОДСКОЙ ПСИХОЛОГО-ПЕДАГОГИЧЕСКИЙ УНИВЕРСИТЕТ Святая Екатерина Александрийская

Святая Екатерина Александрийская Summer memory game

Summer memory game Defining Culture

Defining Culture RPM 89. Образовательная сессия

RPM 89. Образовательная сессия Экосистема леса Лесные кустарники и травы

Экосистема леса Лесные кустарники и травы Спостереження за моїм собакою

Спостереження за моїм собакою Предприятие ООО «Квантсервер» известно на рынке Алтайского края и других регионов России как ведущий поставщик кукурузных палоче

Предприятие ООО «Квантсервер» известно на рынке Алтайского края и других регионов России как ведущий поставщик кукурузных палоче 2. Сущность права

2. Сущность права Презентация на тему Характеристика стран НИС

Презентация на тему Характеристика стран НИС  Общая физическая подготовка. Развитие всех физических качеств (сила, выносливость, координации, скорость, ловкость, гибкость)

Общая физическая подготовка. Развитие всех физических качеств (сила, выносливость, координации, скорость, ловкость, гибкость) Сущность права

Сущность права Школьникам о правильном питании

Школьникам о правильном питании Лягушачье золото

Лягушачье золото НА ПРОСТОРАХ

НА ПРОСТОРАХ Стихотворения М.Ю.Лермонтова «Три пальмы», «Листок», «Утёс»

Стихотворения М.Ю.Лермонтова «Три пальмы», «Листок», «Утёс» Презентацияпо темеОтдел Папоротникообразные.

Презентацияпо темеОтдел Папоротникообразные. NEW YORK CITY

NEW YORK CITY  Герб

Герб Презентация к интеллектуальной игре «Конституция – главный арбитр государства»(по Конституции 1993г.) Подготовила: Варюхина Римм

Презентация к интеллектуальной игре «Конституция – главный арбитр государства»(по Конституции 1993г.) Подготовила: Варюхина Римм Вашему вниманию предлагается новая система в MainLink «Быстрый старт», которая позволяет запустить продвижение сайта по одному или бо

Вашему вниманию предлагается новая система в MainLink «Быстрый старт», которая позволяет запустить продвижение сайта по одному или бо О полезных ископаемых и первых железных дорогах

О полезных ископаемых и первых железных дорогах полная и краткая форма

полная и краткая форма Напольный светильник "Семейный очаг"

Напольный светильник "Семейный очаг" С масленицей. Готовка блинов

С масленицей. Готовка блинов Возвращение блудного сына Рембрандта

Возвращение блудного сына Рембрандта История Российского Флага

История Российского Флага Волшебные ленты

Волшебные ленты