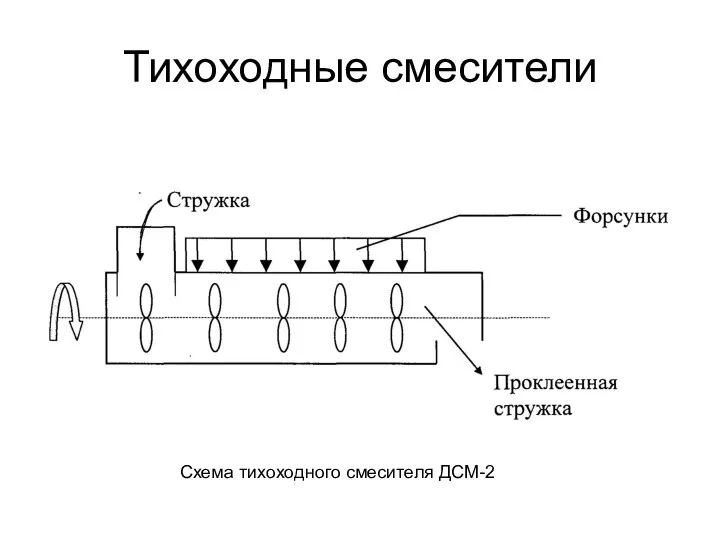

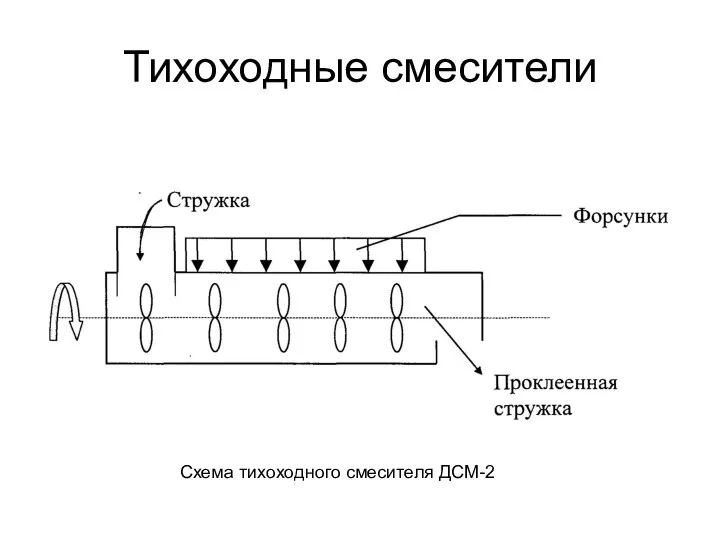

Слайд 2Тихоходные смесители

Схема тихоходного смесителя ДСМ-2

Слайд 3Производительность Q= 4200 кг/час.

Число оборотов вала от 80 до 90 об/мин.

Недостатки:

- плохое смешивание стружки разных фракций (одновременно);

- плохое самоочищение (комки пыли со связующим и пятна на пластях плит);

- крупные габариты.

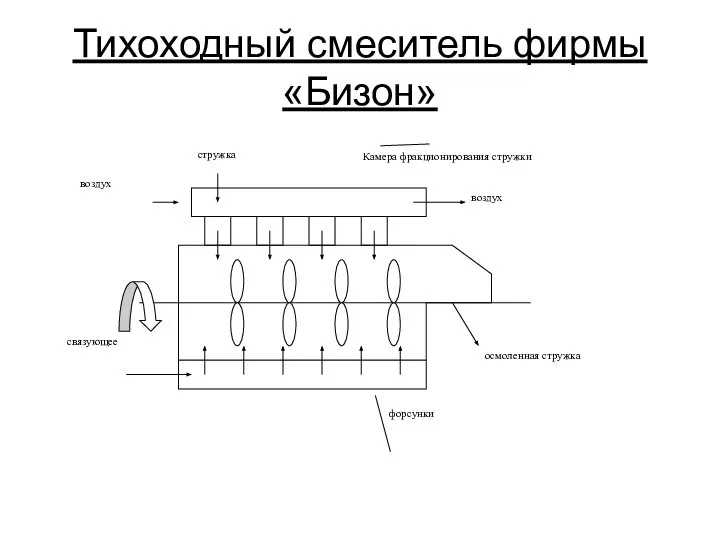

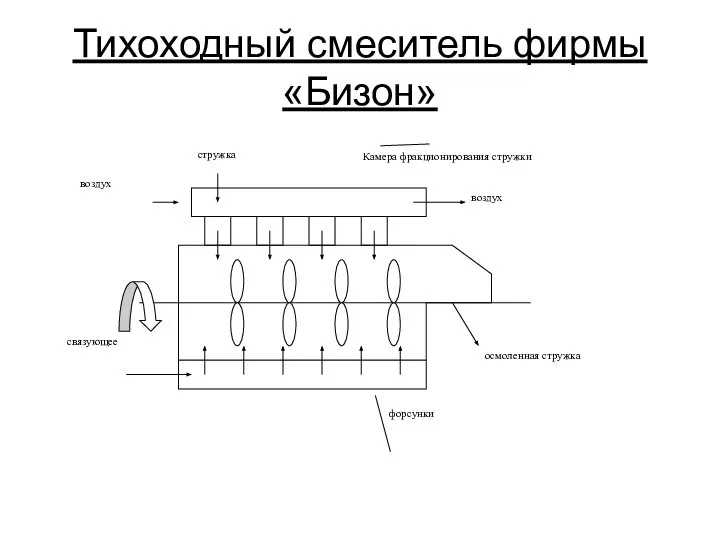

Слайд 4Тихоходный смеситель фирмы «Бизон»

Слайд 5Камера фракционирования позволяет подать мелкую стружку у выгрузочного люка и избежать ее

переосмоления.

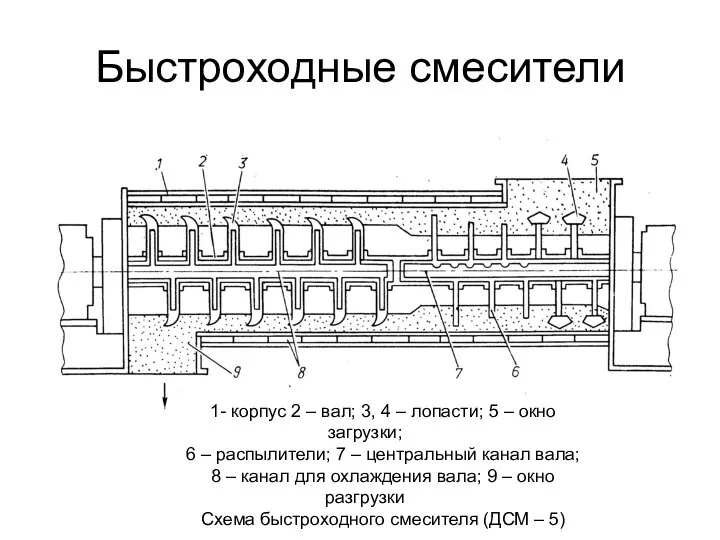

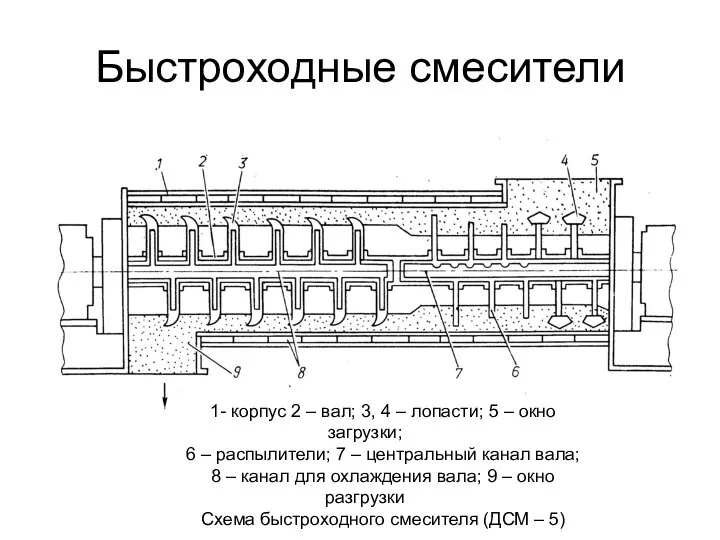

Слайд 6Быстроходные смесители

1- корпус 2 – вал; 3, 4 – лопасти; 5 –

окно загрузки;

6 – распылители; 7 – центральный канал вала;

8 – канал для охлаждения вала; 9 – окно разгрузки

Схема быстроходного смесителя (ДСМ – 5)

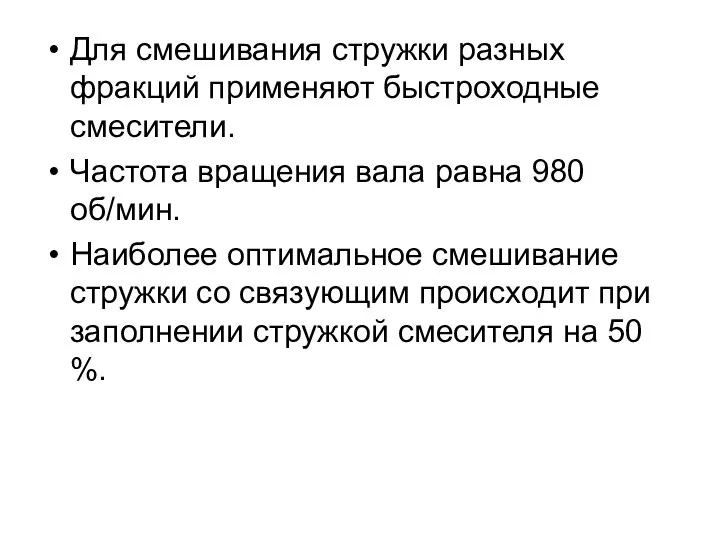

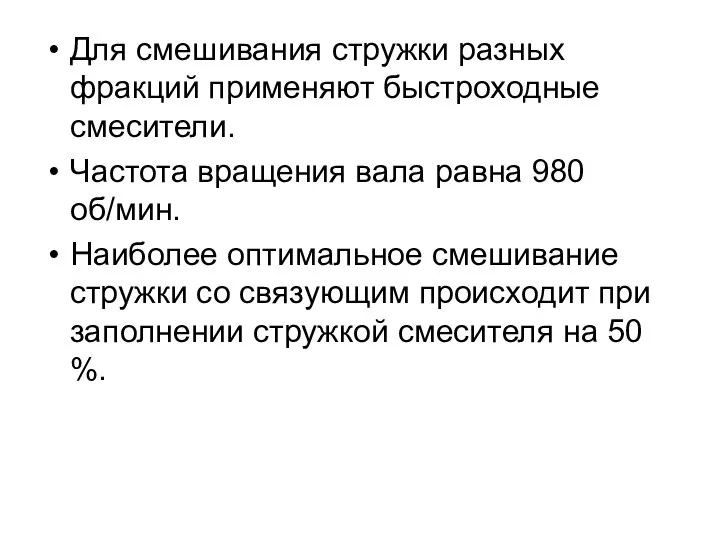

Слайд 7Для смешивания стружки разных фракций применяют быстроходные смесители.

Частота вращения вала равна

980 об/мин.

Наиболее оптимальное смешивание стружки со связующим происходит при заполнении стружкой смесителя на 50 %.

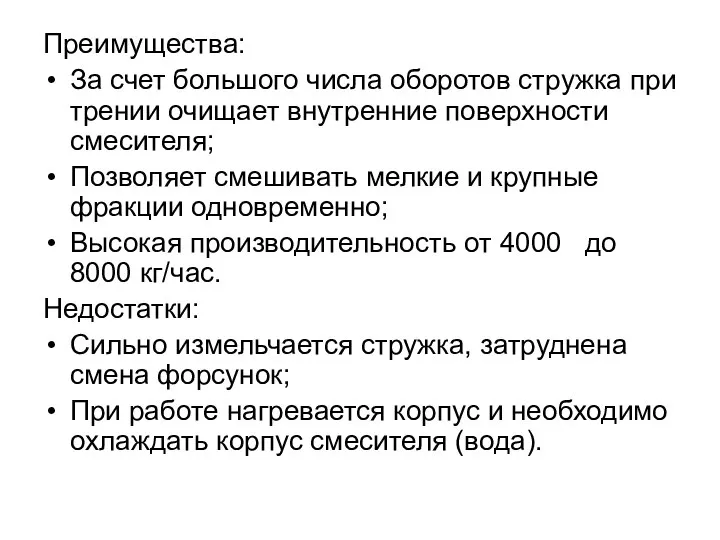

Слайд 8Преимущества:

За счет большого числа оборотов стружка при трении очищает внутренние поверхности смесителя;

Позволяет

смешивать мелкие и крупные фракции одновременно;

Высокая производительность от 4000 до 8000 кг/час.

Недостатки:

Сильно измельчается стружка, затруднена смена форсунок;

При работе нагревается корпус и необходимо охлаждать корпус смесителя (вода).

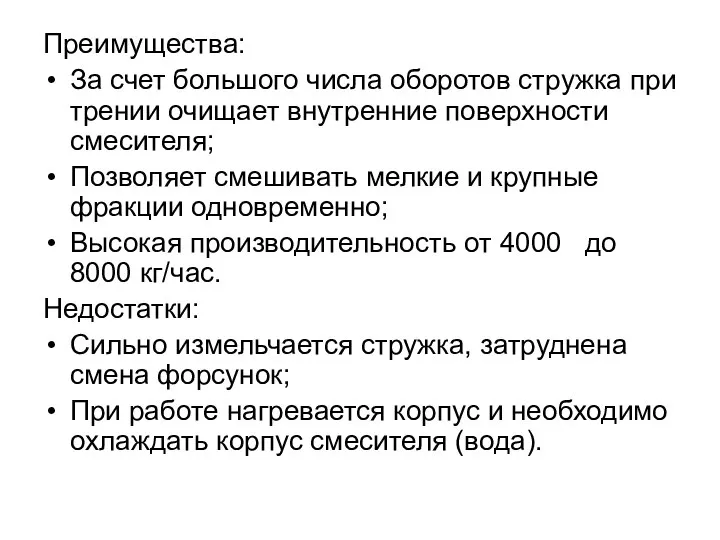

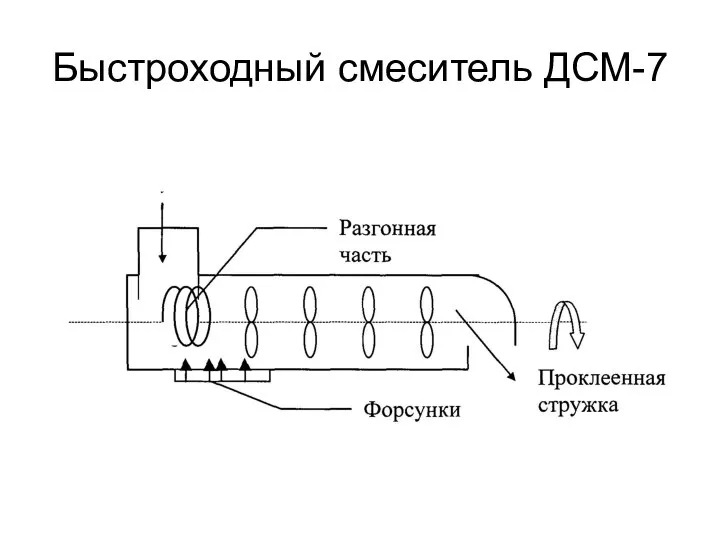

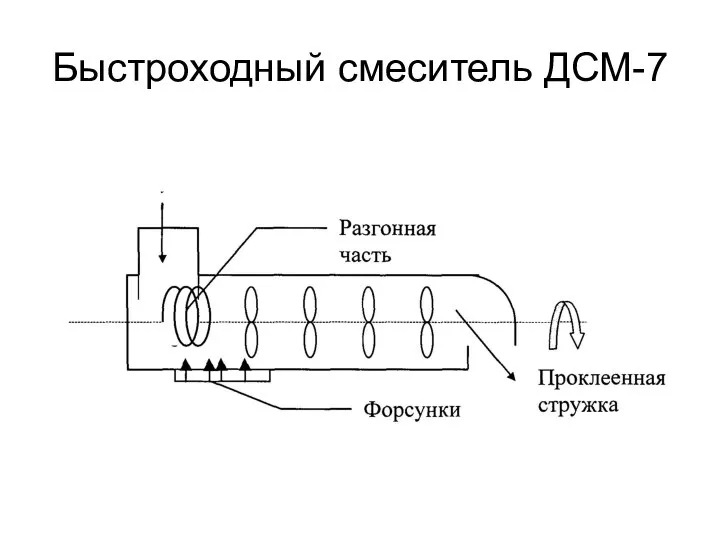

Слайд 9Быстроходный смеситель ДСМ-7

Слайд 10Разгонная часть раскручивает стружку по спирали и уменьшает ударное воздействие лопастей смесителя.

Форсунки легко заменяются при ремонте.

Производительность смесителя - от 2000 до 16000 кг/час.

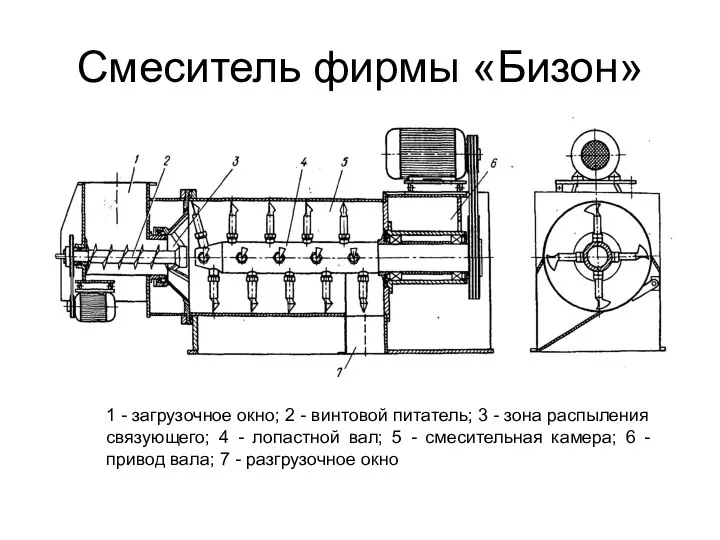

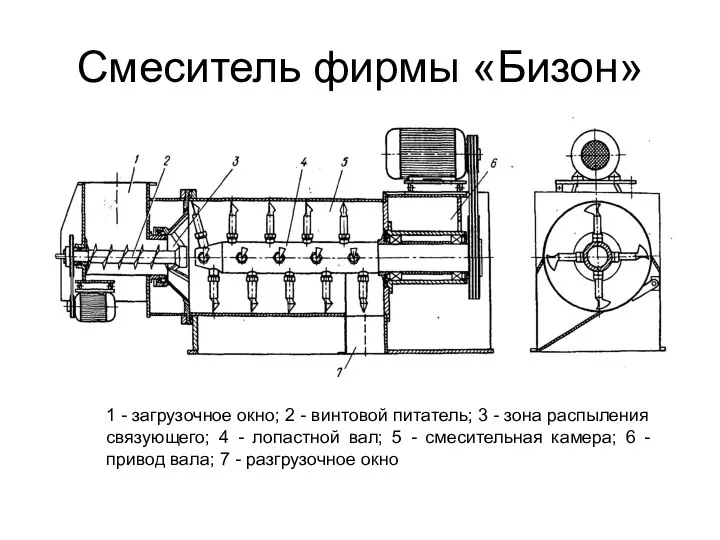

Слайд 11Смеситель фирмы «Бизон»

1 - загрузочное окно; 2 - винтовой питатель; 3 -

зона распыления связующего; 4 - лопастной вал; 5 - смесительная камера; 6 -привод вала; 7 - разгрузочное окно

Слайд 12Наличие центробежного распылителя (n=1250об/мин) позволяет улучшить качество осмоленной стружки.

Производительность смесителя -

от 4000 до 32000 кг/час.

Слайд 13Смешивание стружки с порошкообразным связующим

1 — бункер со стружкой;

2 — дозирующее

устройство для стружки;

3 — бункер с порошкообразным связующим;

4 — дозирующее устройство для подачи порошка;

5 — направляющая пластина;

6 — электроды с отрицательной короной;

7 — электроды с положительной короной;

8 — приемный бункер;

9 — камера

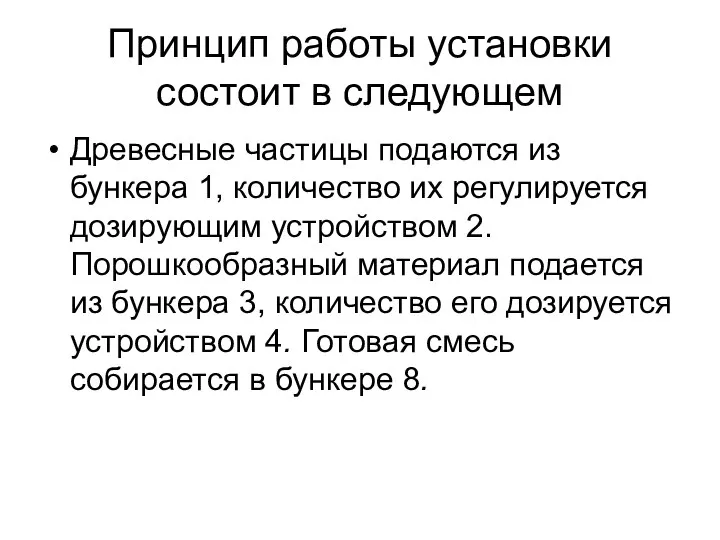

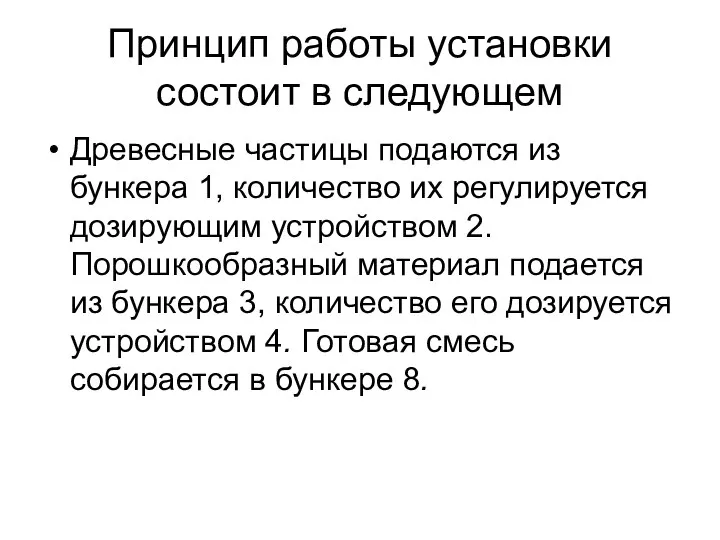

Слайд 14Принцип работы установки состоит в следующем

Древесные частицы подаются из бункера 1, количество

их регулируется дозирующим устройством 2. Порошкообразный материал подается из бункера 3, количество его дозируется устройством 4. Готовая смесь собирается в бункере 8.

Поколение молодости REV 7-2014

Поколение молодости REV 7-2014 Взаимодействие агентов в многоагентных системах

Взаимодействие агентов в многоагентных системах ФАКТОГРАФИЧЕСКИЕ БАЗЫ ДАННЫХ НАЦИОНАЛЬНОЙ БИБЛИОТЕКИ БЕЛАРУСИ КАК ИСТОЧНИК ИНФОРМАЦИИ О НАЦИОНАЛЬНЫХ ОБЪЕКТАХ Кузьминич Т. Нац

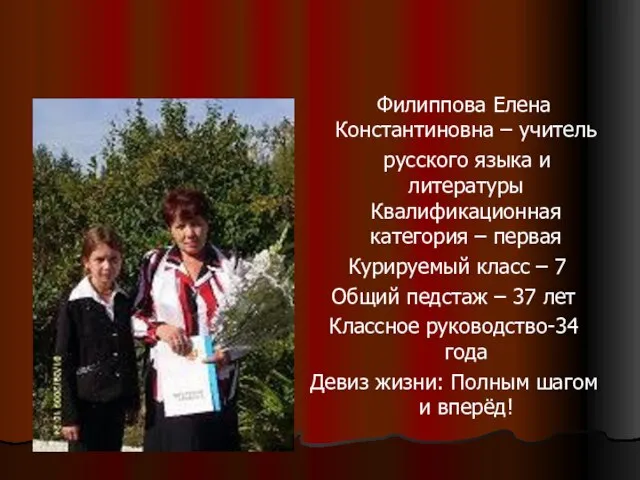

ФАКТОГРАФИЧЕСКИЕ БАЗЫ ДАННЫХ НАЦИОНАЛЬНОЙ БИБЛИОТЕКИ БЕЛАРУСИ КАК ИСТОЧНИК ИНФОРМАЦИИ О НАЦИОНАЛЬНЫХ ОБЪЕКТАХ Кузьминич Т. Нац Филиппова Елена Константиновна – учитель Филиппова Елена Константиновна – учитель русского языка и литературы Квалификационная

Филиппова Елена Константиновна – учитель Филиппова Елена Константиновна – учитель русского языка и литературы Квалификационная Новости недели. Новосибирск

Новости недели. Новосибирск Художники Сенгилеевского района

Художники Сенгилеевского района ПрезентацияРаздел 2.2

ПрезентацияРаздел 2.2 Международные модели управления персоналом

Международные модели управления персоналом Цели внедрения системы бюджетирования

Цели внедрения системы бюджетирования Деление плоскости на четыре части, в зарисовке

Деление плоскости на четыре части, в зарисовке Месторасположение сдаваемых в аренду зданий, находящихся по адресу: г. Москва, ул. Волгоградский проспект, д. 36

Месторасположение сдаваемых в аренду зданий, находящихся по адресу: г. Москва, ул. Волгоградский проспект, д. 36 Филимоновская игрушка. Фотоотчет

Филимоновская игрушка. Фотоотчет Фридрих Шиллер

Фридрих Шиллер Презентация на тему Особые экономические зоны стран мира

Презентация на тему Особые экономические зоны стран мира  Фотоэлектрические модули. (Лекция 5)

Фотоэлектрические модули. (Лекция 5) The Victorian Era 1837 -1901

The Victorian Era 1837 -1901 Династический кризис 1825 г. Выступление декабристов

Династический кризис 1825 г. Выступление декабристов ВЕЛИКАЯ ОТЕЧЕСТВЕННАЯ ВОЙНА СОВЕТСКОГО СОЮЗА.

ВЕЛИКАЯ ОТЕЧЕСТВЕННАЯ ВОЙНА СОВЕТСКОГО СОЮЗА. Электронное взаимодействие между организациями ислужбой занятости населения

Электронное взаимодействие между организациями ислужбой занятости населения Порядок подачи заявления о преступлении

Порядок подачи заявления о преступлении Избушка

Избушка Сказочный мир Шарля Перро

Сказочный мир Шарля Перро ПОП-АРТ

ПОП-АРТ Осенние поделки

Осенние поделки Управление эмоциями

Управление эмоциями КОТЕЛЬНАЯ 4 Х 15 МВт

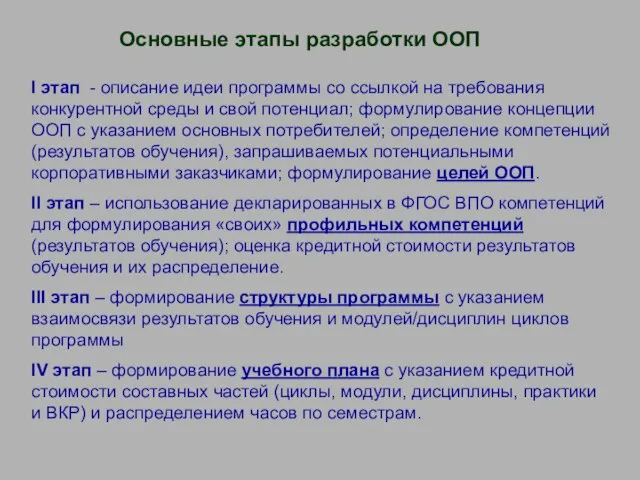

КОТЕЛЬНАЯ 4 Х 15 МВт Основные этапы разработки ООП

Основные этапы разработки ООП «Свирель серебряного века»

«Свирель серебряного века»