Слайд 2Клёпка

Это получение неразъёмных соединений при помощи заклёпок, применяемых при изготовлении металлических конструкций(

фермы, балки, различного рода ёмкости и рамные конструкции).

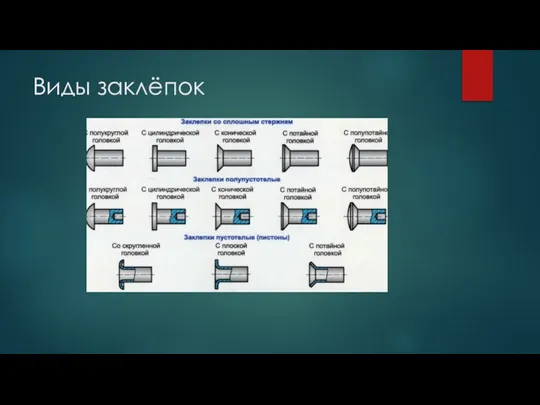

Заклёпка представляет собой цилиндрический стержень из пластичного металла, на одном конце которой выполнена головка, называемая закладной. В процессе выполнения, на другой стороне появляется другая головка называемая замыкающей.

Слайд 3Заклёпочные соединения

Применяют:

В конструкциях, работающих под действием вибрационной и ударной нагрузки.

При высоких требованиях

к надежности соединения, когда сварка этих отверстий технологически сложна или невозоможна.

Изготавливают:

Из углеродистой стали, меди, латуни или алюминия. При соединении подбирают заклепку из того же материала, что и соединяемые элементы.

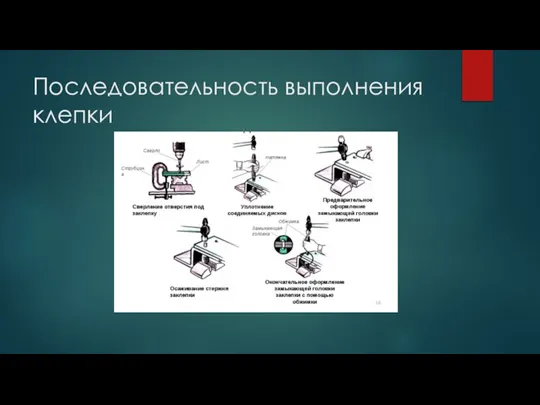

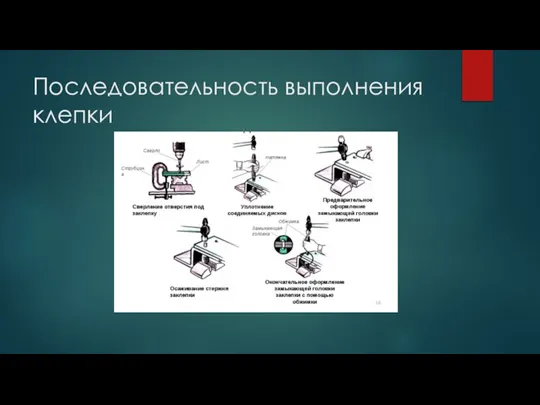

Слайд 6Последовательность выполнения клепки

Слайд 7Техника безопасности при клёпке

Молоток должен быть хорошо насажен на рукоятку.

Бойки молотков, а

также обжимки, натяжки не должны иметь выбоин и трещин

Выполнять клёпку безопаснее и удобнее вдвоём, особенно при соединении больших деталей и установке заклёпки в труднодоступных местах. Один работающий поддерживает закладную заклёпку заготовки и детали, а другой формирует замыкаемую головку.

Слайд 8Пайка

Это технологический процесс образования неразъемного соединения металлических деталей путём нагрева и заполнения

зазора между ними расплавленным припоем, образующим после криссталлизации прочный механический спай.

Слайд 9Классификация пайки

По способу нагрева соединяемых деталей и припоя

В зависимости от характера окружающей

среды

По способу введения припоя

В зависимости от температуры в зоне соединяемых материалов.

Слайд 10Подготовка детали

При подготовке поверхностей деталей, подлежащих пайке, производится удаление механическим или

химическим способом загрязнений, ржавчины, оксидных и жировых плёнок. В простейшем случае поверхности детали промываются спиртом или бензином.

Слайд 11Основные дефекты при пайке

Наличие трещин в паяном шве в результате быстрого охлаждения

деталей после пайки или значительной разницы в коэффицентах теплового расширения припоя и металла.

Наличие пор в шве за счёт высокой температуры пайки или интенсивного испарения флюса.

Не смачивание припоем поверхности деталей из-за большой их загрязнённости

Слайд 12Техника безопасности при пайке

Все работы, связанные с выделением газа, дыма, копоти, производить

под вытяжным зонтом или включённой вытяжкой вентиляции

При использовании хим.веществ и кислот работать в резиновых перчатках, нарукавниках, прорезиненных фартуках и защитных очках.

Знать приёмы заливки, разжигания, ухода и использования паяльных ламп.

При использовании электропаяльников, следить за состоянием проводки

Слайд 13Притирка

Это операция по чистовой обработки поверхности изделия

Выполняется с помощью абразивов в виде

порошков и паст с целью получения плотных, герметичных, и подвижных соединений.

Проводится после механической обработки деталей, шлифованием, фрезерованием или развёртыванием

Притирке подвергаются как термически обработанные, так и термически не обработанные заготовки.

Слайд 14Инструменты: притиры

Применяются главным образом для притирки несопрягаемых между собой поверхностей, доводки и

отделки отверстий, внутренних и наружных отверстий, калибров, шаблонов.

Есть подвижные и неподвижные

Бывают: плоские, цилиндрические, конические, фасонны.

Слайд 15Приспособления

Для обеспечения правильного взаимного расположения притира относительно обрабатываемой заготовки применяют следующие приспособления:

Стандартные-

тиски, параллели, угольники.

Специальные, конструкция которых соответствует конкретной обрабатываемой детали.

Слайд 16Подготовка притиров

Осуществляется двумя способами:

Поверхность протирают керосином, наносят на неё абразивный порошок и

смазочный материал или пасту со смазкой и шаржируют, т.е вдавливают абразив в поверхность притира.

Поверхность притира покрывают порошком абразивного материала, не подвергая шаржированию. При этом обработка выполняется свободным абразивом.

Слайд 17Доводка

Является разновидностью притирки.

Предназначена для получения деталей с высокой точностью формы, высокой

чистовой поверхности, обеспечивает высокую точность линейных и угловых размеров.

Шлифовальные станки

Шлифовальные станки Макроскопическая намагниченность, прецессия

Макроскопическая намагниченность, прецессия Классификация АЭС

Классификация АЭС Презентация на тему Амперметр

Презентация на тему Амперметр  Броуновское движение. Диффузия. Силы взаимодействия молекул

Броуновское движение. Диффузия. Силы взаимодействия молекул Күн элементтерінің эффективтігінің проблемасы

Күн элементтерінің эффективтігінің проблемасы Механические волны

Механические волны Магнитостатическое поле в вакууме. Часть 3

Магнитостатическое поле в вакууме. Часть 3 Занимательные опыты для детей

Занимательные опыты для детей Презентация-повторение курса физики 8 класса

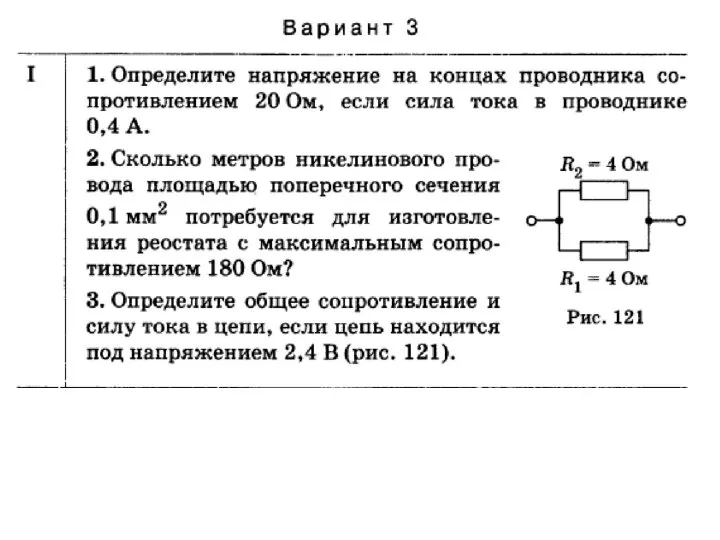

Презентация-повторение курса физики 8 класса Задачи по физике. Электрический ток

Задачи по физике. Электрический ток Метод проектов на уроках физики

Метод проектов на уроках физики PITSTOP_05 Project Summary

PITSTOP_05 Project Summary Дирижаблестроение. Тема № 1

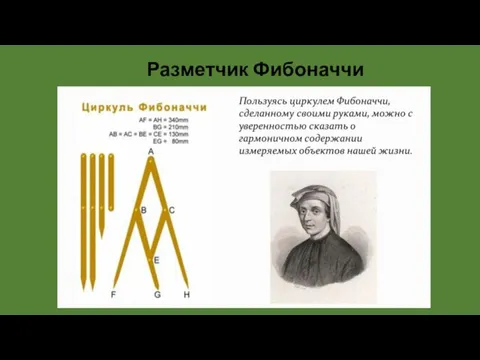

Дирижаблестроение. Тема № 1 Разметчик Фибоначчи

Разметчик Фибоначчи Использование электромагнитной индукции

Использование электромагнитной индукции Двигатель Внутреннего Сгорания

Двигатель Внутреннего Сгорания Анализ видов и кинематических параметров движений

Анализ видов и кинематических параметров движений Разработка конструкции микрореакторной установки для получения водорода из водно-спиртовой смесиПрезентация

Разработка конструкции микрореакторной установки для получения водорода из водно-спиртовой смесиПрезентация Указатель уровня топлива

Указатель уровня топлива Приёмосдаточные испытания схемы электропроводки жилого помещения

Приёмосдаточные испытания схемы электропроводки жилого помещения Принципы действия различных типов двигателей. Двигатели внешнего сгорания

Принципы действия различных типов двигателей. Двигатели внешнего сгорания Исследование схемы измерения сопротивления заземлителя МС-08

Исследование схемы измерения сопротивления заземлителя МС-08 实验五 功率放大电路

实验五 功率放大电路 Амперметр. Измерение силы тока

Амперметр. Измерение силы тока Закон Джоуля-Ленца

Закон Джоуля-Ленца Первоначальные сведения о строении вещества

Первоначальные сведения о строении вещества Б1. В 16. Типаж технологического оборудования. Практическое занятие № 2. Методы и средства диагностирования

Б1. В 16. Типаж технологического оборудования. Практическое занятие № 2. Методы и средства диагностирования