Содержание

- 2. Модуль 2. Основные механические свойства металлов. Слайд 5.01

- 3. Контроль за качеством металла. Слайд 5.02 На предприятиях качество металла контролируется несколько раз, можно выделить три

- 4. Виды контроля металла Контроль по механическим характеристикам более быстрый, но позволяет определить качественный металл или нет,

- 5. Механические свойства металлов Всего чаще определяется твёрдость металла. Характеристика очень легко и быстро определяемая гостируемыми методами.

- 6. Твёрдость металлов. Твёрдость – свойство металла оказывать сопротивление пластической деформации при контактном взаимодействии. Существует несколько способов

- 7. Твёрдость металлов. Виды испытания на твёрдость металлов: - Метод по Бринеллю (НВ); - Метод по Роквеллу

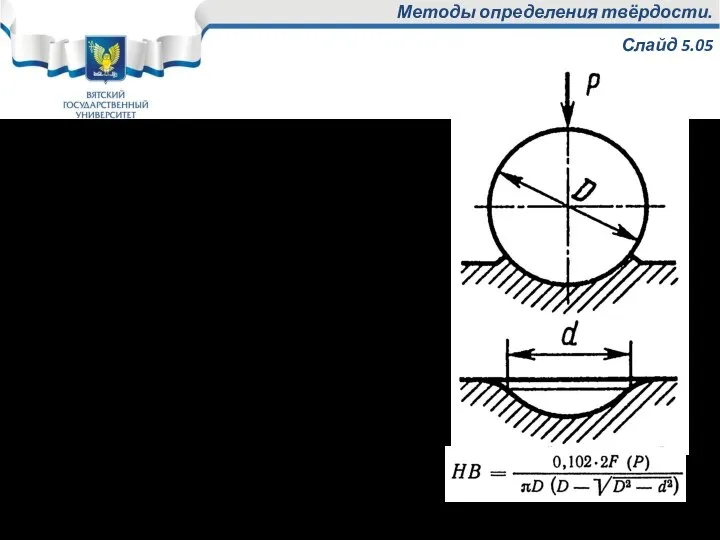

- 8. Методы определения твёрдости. Слайд 5.05 Испытания по Бринеллю. Для оценки твёрдости цветных металлов и незакаленных сталей.

- 9. Определение твердости по Бринеллю . 1.Диаметр шарика выбирается исходя из толщины детали. 2.Величина нагрузки исходя из

- 10. Достоинства и недостатки испытаний по Бринеллю Достоинства: заводской метод испытания непосредственно на деталях; точность измерения не

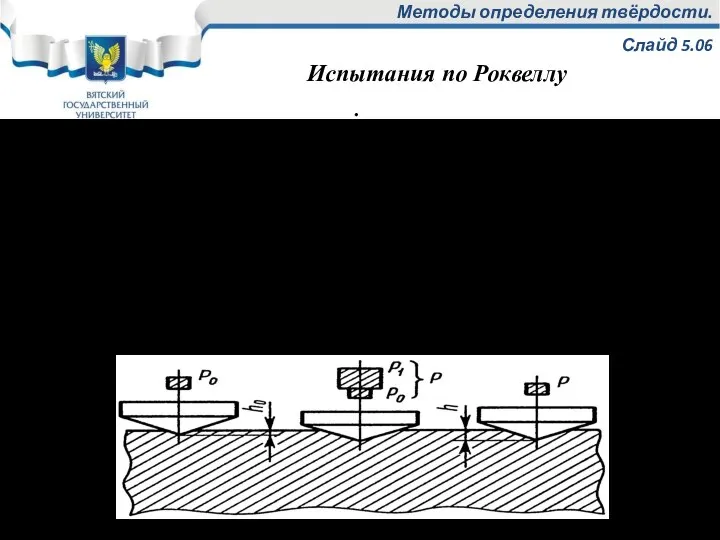

- 11. Методы определения твёрдости. Слайд 5.06 . Наконечник – алмазный конус с углом при вершине 120 ̊,

- 12. Испытания по Роквеллу Глубина отпечатка контролируется с помощью стрелочного механизма часового типа. Твердость по шкале С

- 13. Достоинства и недостатки испытаний по Роквеллу Достоинства: самый быстрый и цеховой метод испытаний; не зависит от

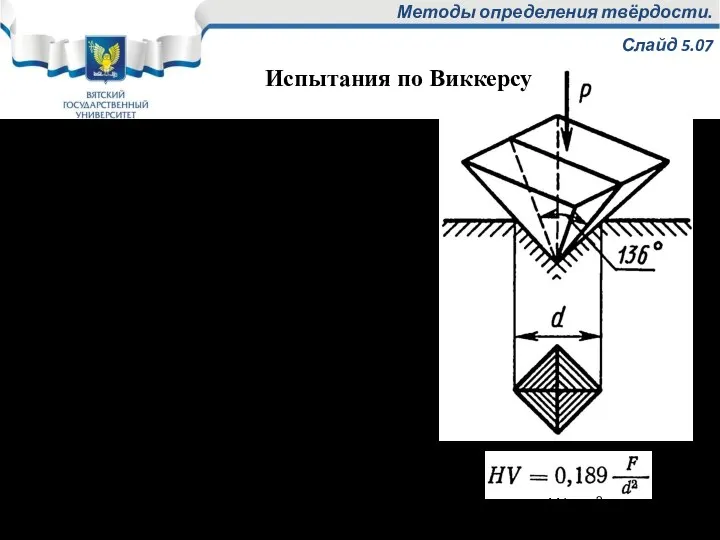

- 14. Методы определения твёрдости. Слайд 5.07 Наконечник – алмазная пирамидка с квадратным основанием и углом при вершине

- 15. Достоинства и недостатки испытаний по Виккерсу Достоинства метода: используется для оценки любых по твердости материалов; может

- 16. Испытания на микротвердость В основе испытаний на микротвердость лежит метод Виккерса, отличие заключается в величине прикладываемой

- 17. Испытания на микротвердость Метод может быть использован для определения твердости самых тонких покрытий, толщиной в несколько

- 18. Прочность металлов Прочность одна из главных характеристик металла, которая часто определяется при контроле качества металла. Понятие

- 19. Статическая прочность металла Прочность металла в условиях статических или медленно меняющихся нагрузок оценивается с помощью следующих

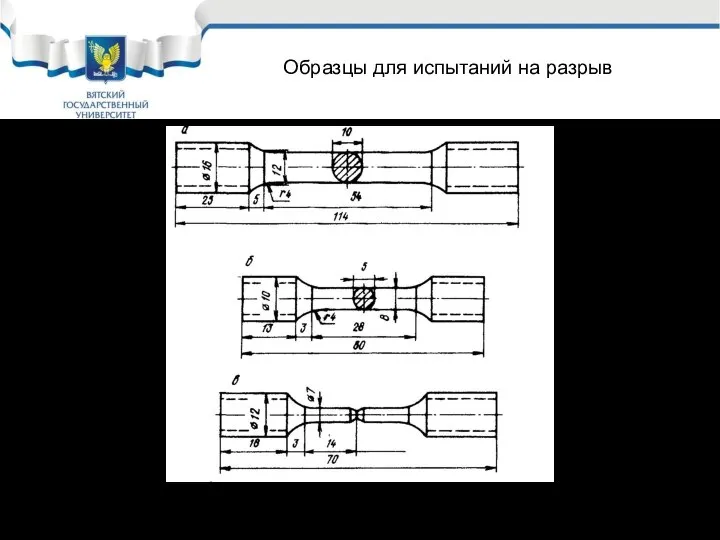

- 20. Образцы для испытаний на разрыв

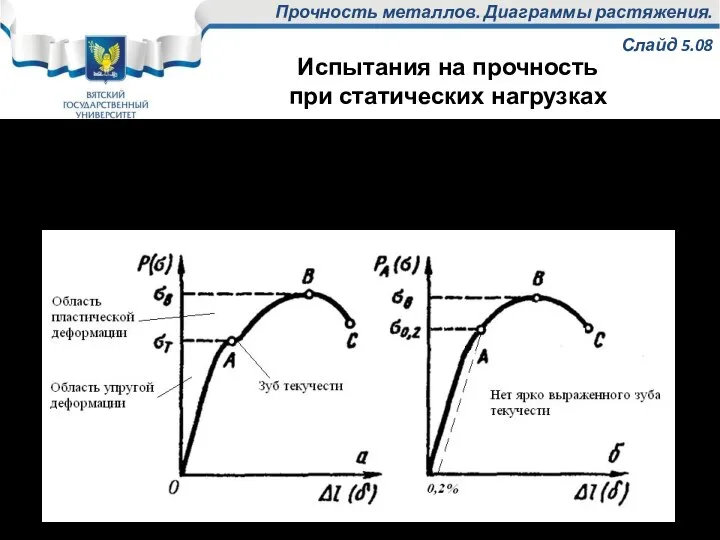

- 21. Прочность металлов. Диаграммы растяжения. Слайд 5.08 Прочность в условиях статических нагрузок. определяется с помощью снятия кривых

- 22. Прочность металлов. Диаграммы растяжения. Слайд 5.09 Диаграмма растяжения состоит из трех участков: упругой деформации ОА, равномерной

- 23. Пластичность металлов С помощью кривых растяжения определяются также характеристики пластичности металлов Пластичность металла – это способность

- 24. Трещиностойкость Коэффициент интенсивности напряжений в вершине трещины. Испытания проводятся на образцах с трещиной К1с = Уσн√πс

- 25. Прочность металла в условиях динамической (ударной) нагрузки Прочность металлов в условиях динамических нагрузок характеризуется ударной вязкостью,

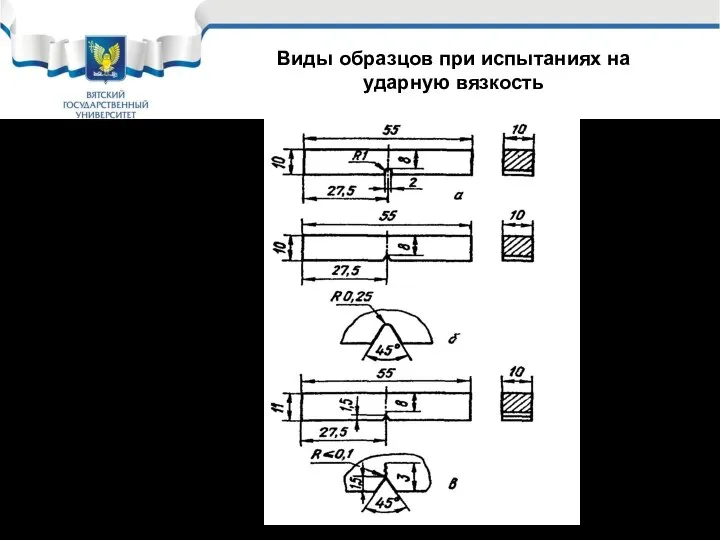

- 26. КСU Виды образцов при испытаниях на ударную вязкость KCV KCT

- 27. Динамические испытания на ударную вязкость. Слайд 5.10 Динамические испытания на ударную вязкость Метод основан на разрушении

- 28. Прочность металла при наложении переменных нагрузок Оценивается с помощью предела усталости или предела выносливости: σR- при

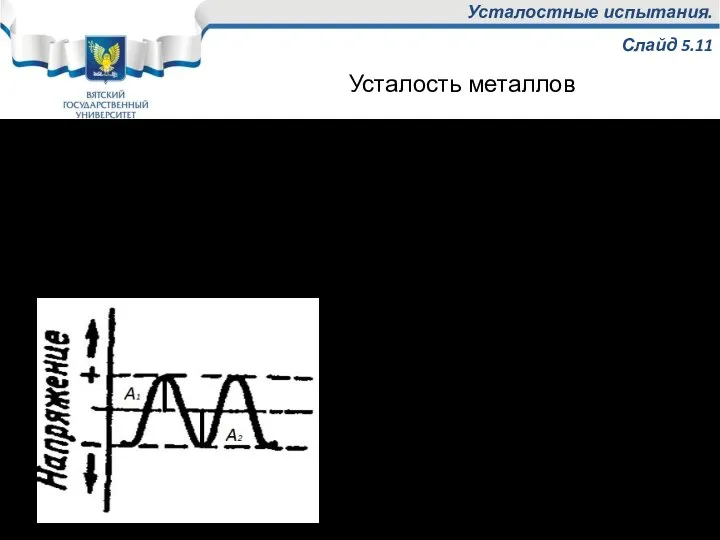

- 29. Усталостные испытания. Слайд 5.11 Усталость представляет собой процесс постепенного накопления повреждений в металле под действием переменных

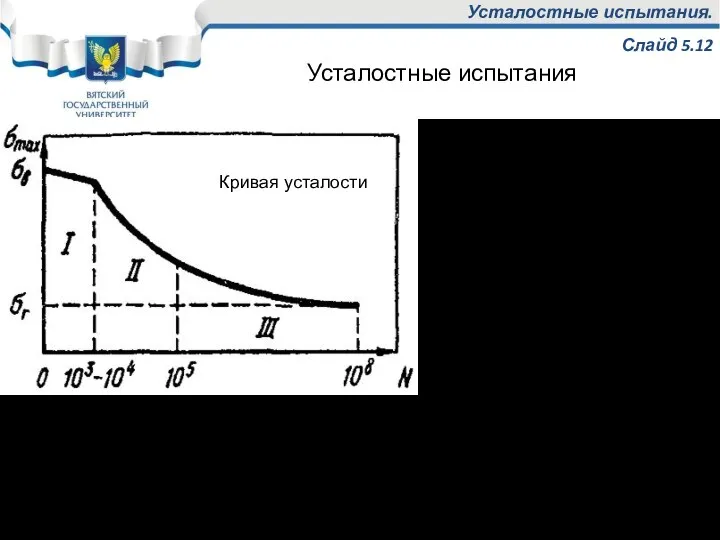

- 30. Усталостные испытания. Слайд 5.12 GВ – предел прочности металла. Предел выносливости обозначают G-1 при симметричной нагрузке

- 32. Скачать презентацию

Физика за чашкой чая. Тепловые явления. Проще простого

Физика за чашкой чая. Тепловые явления. Проще простого Техническое обслуживание и текущий ремонт электрооборудования

Техническое обслуживание и текущий ремонт электрооборудования Кинематика твердого тела. Простейшие движения твердого тела

Кинематика твердого тела. Простейшие движения твердого тела Реактивное движение

Реактивное движение Физика вокруг нас

Физика вокруг нас ВКР: Совершенствование процесса ТО автомобилей с разработкой системы вентиляции

ВКР: Совершенствование процесса ТО автомобилей с разработкой системы вентиляции Учебно-научный образовательный комплекс для учащихся школ, лицеев, студентов и магистрантов

Учебно-научный образовательный комплекс для учащихся школ, лицеев, студентов и магистрантов Функция Эйлера

Функция Эйлера Разработка стенда для исследования импульсных источников питания

Разработка стенда для исследования импульсных источников питания Строение атома

Строение атома Выбираем тему исследования. Нанотехнологии

Выбираем тему исследования. Нанотехнологии Переменный электрический ток

Переменный электрический ток Подготовка к ЕГЭ на уроках физики

Подготовка к ЕГЭ на уроках физики Презентация на тему Источники звука. Звуковые явления

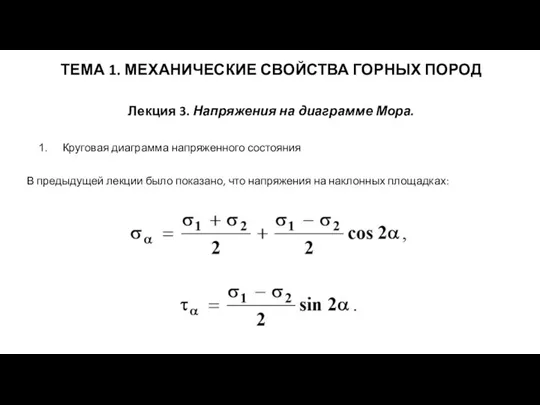

Презентация на тему Источники звука. Звуковые явления  Механические свойства горных пород. Напряжения на диаграмме Мора

Механические свойства горных пород. Напряжения на диаграмме Мора Проект по физике на тему Чернобыльская катастрофа

Проект по физике на тему Чернобыльская катастрофа Радиоактивность

Радиоактивность Физические приборы вокруг нас

Физические приборы вокруг нас Презентация на тему Введение в космологию

Презентация на тему Введение в космологию  Электрическое сопротивление проводников. Единицы сопротивления. Закон Ома для участка цепи

Электрическое сопротивление проводников. Единицы сопротивления. Закон Ома для участка цепи Теория относительности. (Лекция 3)

Теория относительности. (Лекция 3) Сечение реакции

Сечение реакции Ядерное оружие

Ядерное оружие Консультация по физике

Консультация по физике Презентация на тему Изобретение радио А.С. Поповым

Презентация на тему Изобретение радио А.С. Поповым  Тепловой расчет факельной топки

Тепловой расчет факельной топки Физические методы анализа

Физические методы анализа Атомное ядро. Дефект масс

Атомное ядро. Дефект масс