Содержание

- 2. Учебный центр РУП "БМЗ" Профессия: Слесарь-ремонтник 5-6 разряд Предмет: ремонт технологического оборудования

- 3. РЕМОНТ ДЕТАЛЕЙ И УЗЛОВ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ Особенности технологических процессов ремонта связаны с различными требованиями, предъявляемыми к

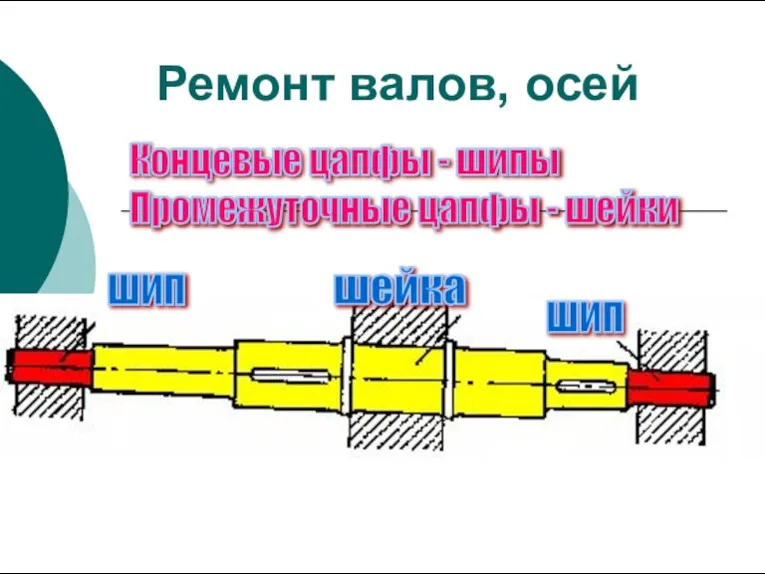

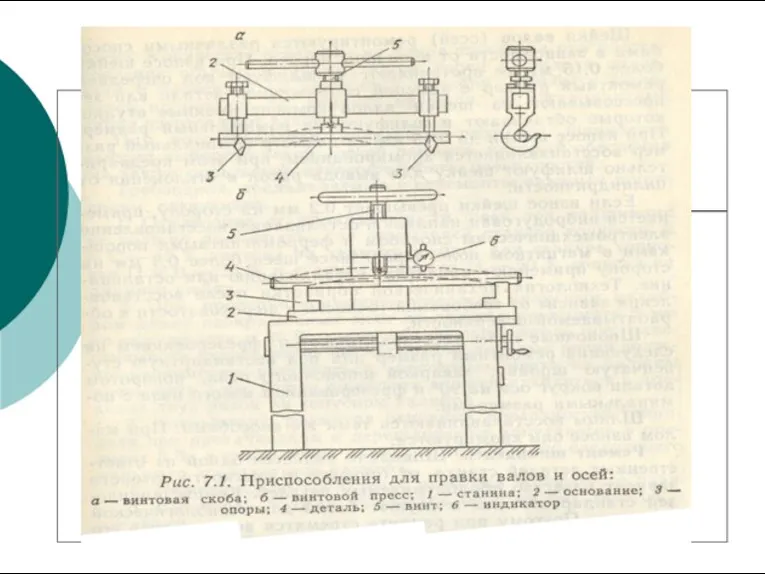

- 4. Ремонт валов, осей шейка шип шип Концевые цапфы - шипы Промежуточные цапфы - шейки

- 5. Валы, оси сначала очищаются от грязи и смазочного материала, а затем выправляются от изгиба. Скрученные валы

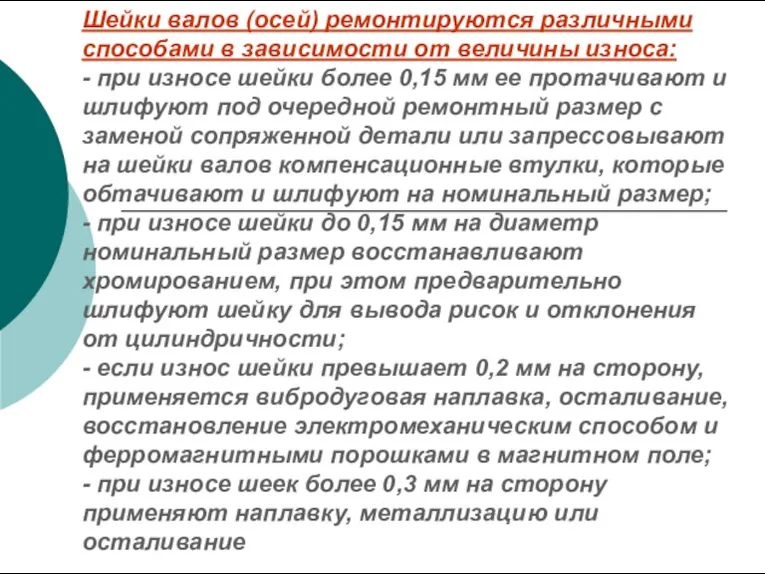

- 7. Шейки валов (осей) ремонтируются различными способами в зависимости от величины износа: - при износе шейки более

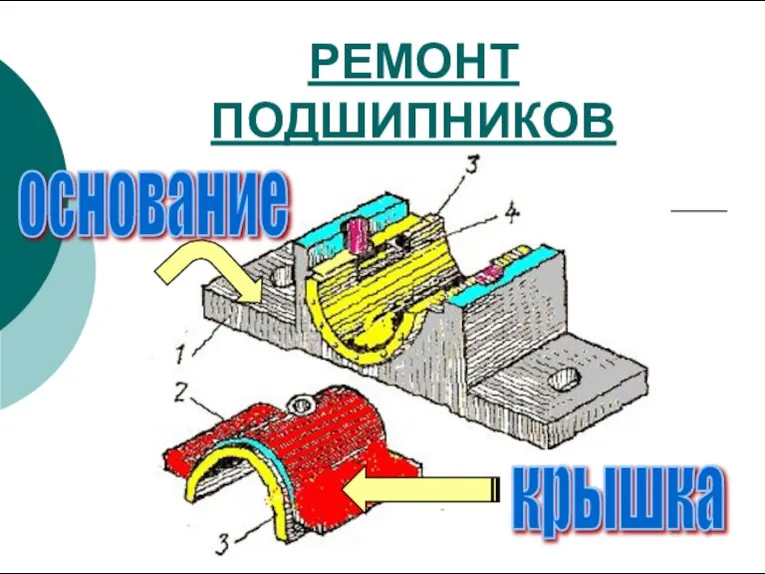

- 8. РЕМОНТ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ

- 9. РЕМОНТ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ крышка основание

- 10. Зазор в разъемных подшипниках регулируется добавлением прокладок, закладываемых между крышкой и корпусом. В комплект входят 5

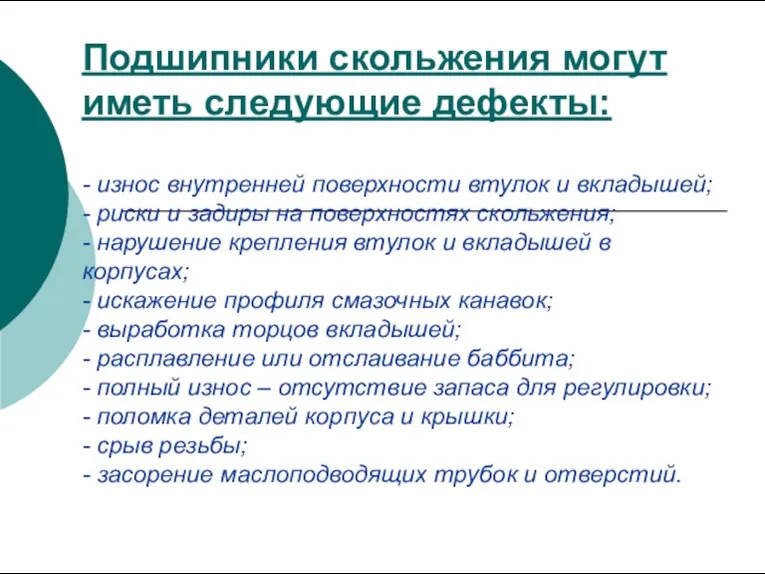

- 11. Подшипники скольжения могут иметь следующие дефекты: - износ внутренней поверхности втулок и вкладышей; - риски и

- 12. Изношенные втулки ремонтируются следующим образом: Втулки развертываются или растачиваются с последующим шабрением под ремонтный размер; диаметр

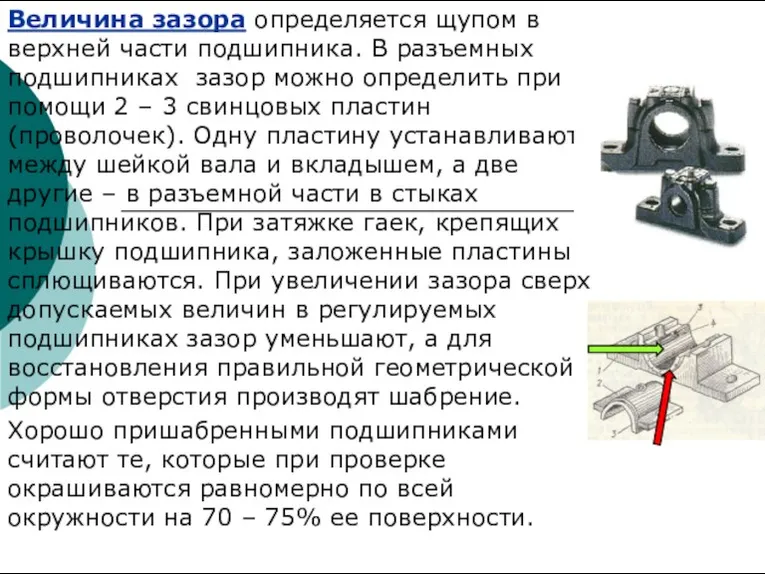

- 13. Маркировка подшипников качения Величина зазора определяется щупом в верхней части подшипника. В разъемных подшипниках зазор можно

- 14. Маркировка подшипников качения

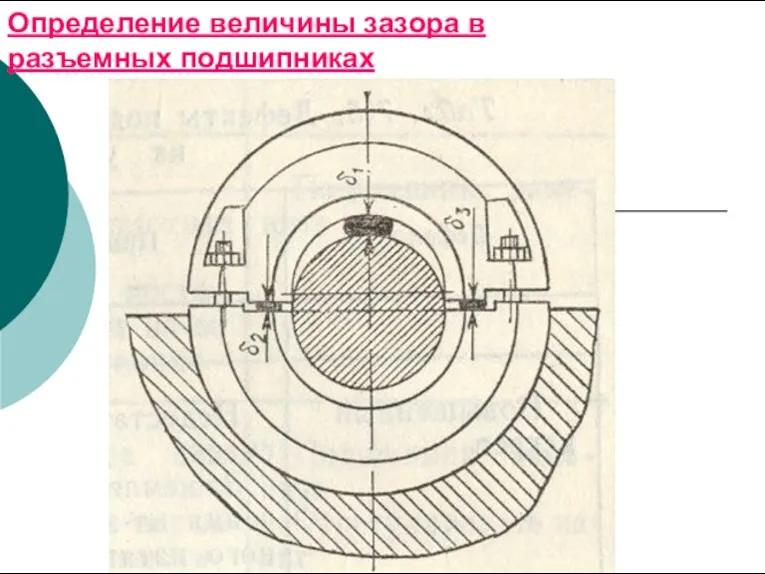

- 15. Определение величины зазора в разъемных подшипниках

- 16. РЕМОНТ ПОДШИПНИКОВ КАЧЕНИЯ

- 17. Основные признаки неисправной работы подшипников качения: - повышенный шум; - неравномерность вращения вследствие повреждения тел качения;

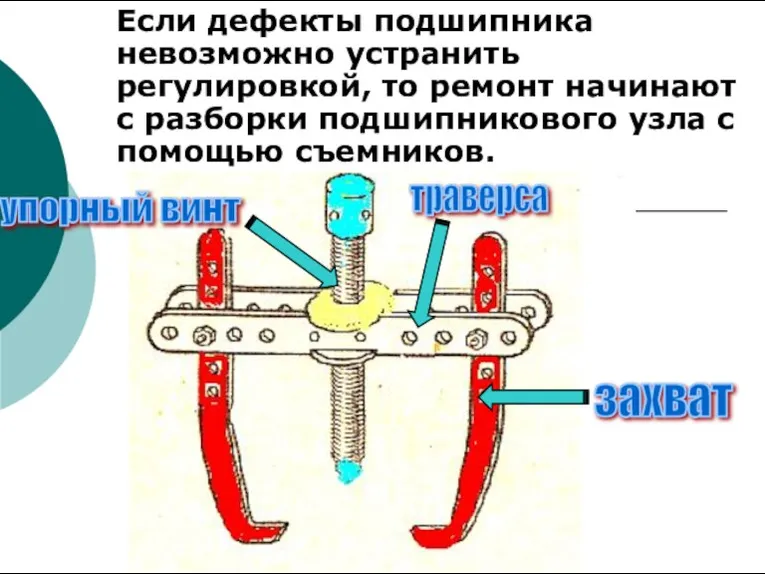

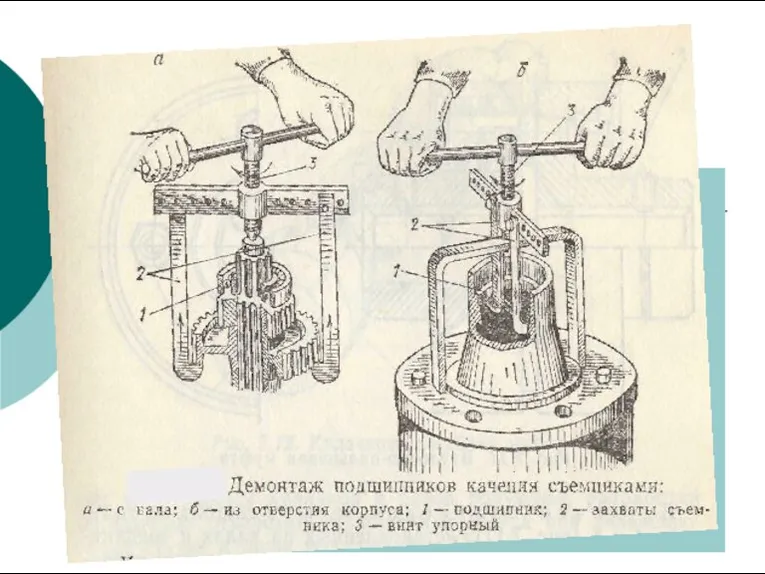

- 18. Если дефекты подшипника невозможно устранить регулировкой, то ремонт начинают с разборки подшипникового узла с помощью съемников.

- 19. .

- 20. В ремонтных цехах предприятий подшипники качения не ремонтируют, а только восстанавливают посадочные поверхности деталей, сопрягаемых с

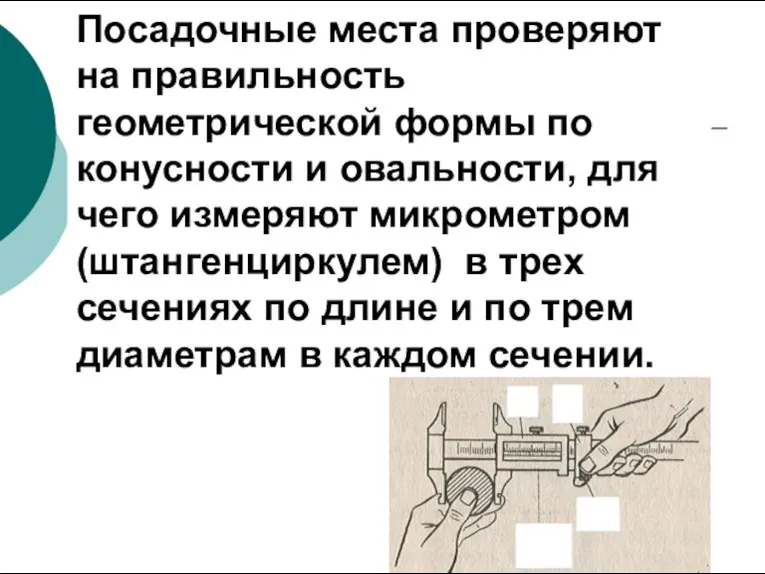

- 21. Посадочные места проверяют на правильность геометрической формы по конусности и овальности, для чего измеряют микрометром (штангенциркулем)

- 22. Установку новых подшипников начинают с их промывки в горячем масле в специальных ваннах с электро- или

- 23. Непосредственно перед установкой подшипника на вал его нагревают в масляной ванне до 70 – 90гр. С

- 24. Напрессованный на вал или в корпус подшипник проверяют на проворачивание от руки; при правильной установке подшипник

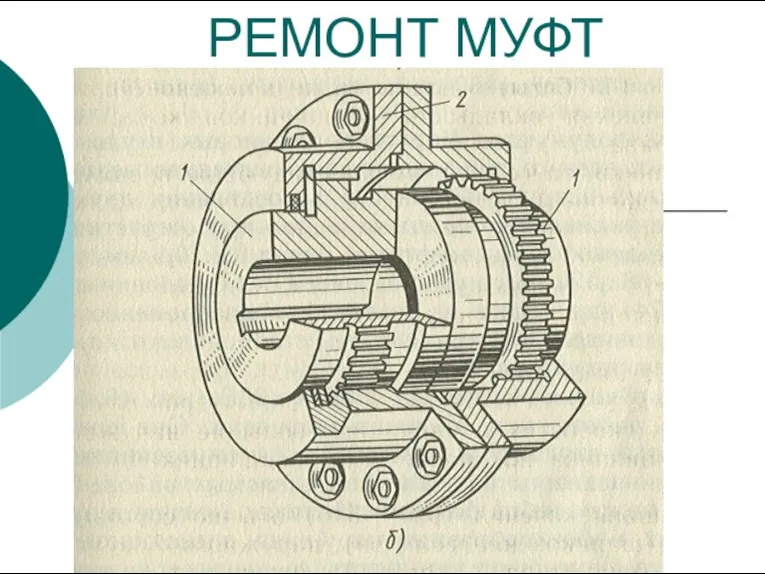

- 25. РЕМОНТ МУФТ

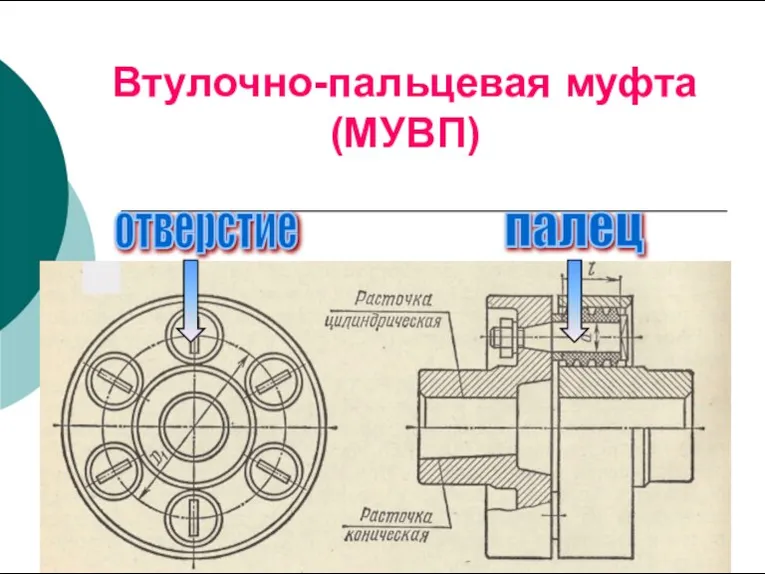

- 26. Втулочно-пальцевая муфта (МУВП) палец отверстие

- 27. Выход муфты из строя происходит по следующим причинам: - износ резиновых втулок; - износ посадочной шейки

- 28. Ремонтируются муфты следующим образом: изношенные отверстия растачивают и изготовляют новые пальцы и втулки увеличенных размеров –

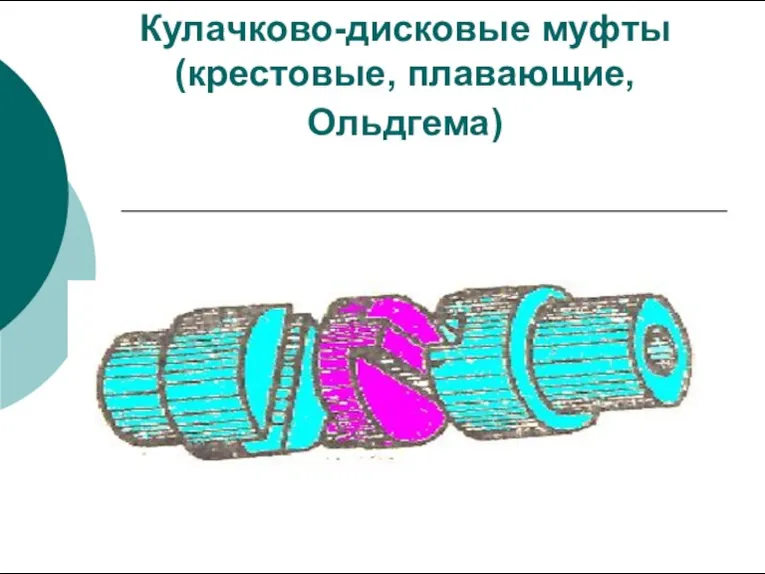

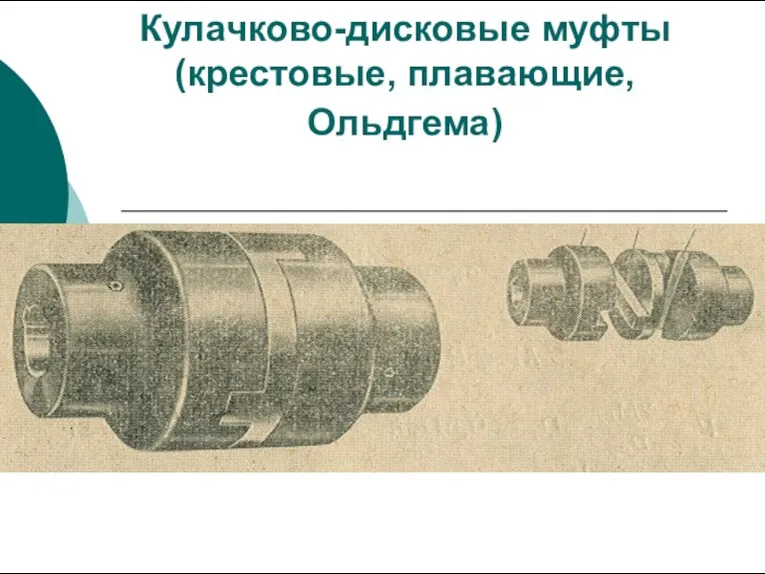

- 29. Кулачково-дисковые муфты (крестовые, плавающие, Ольдгема)

- 30. Кулачково-дисковые муфты (крестовые, плавающие, Ольдгема)

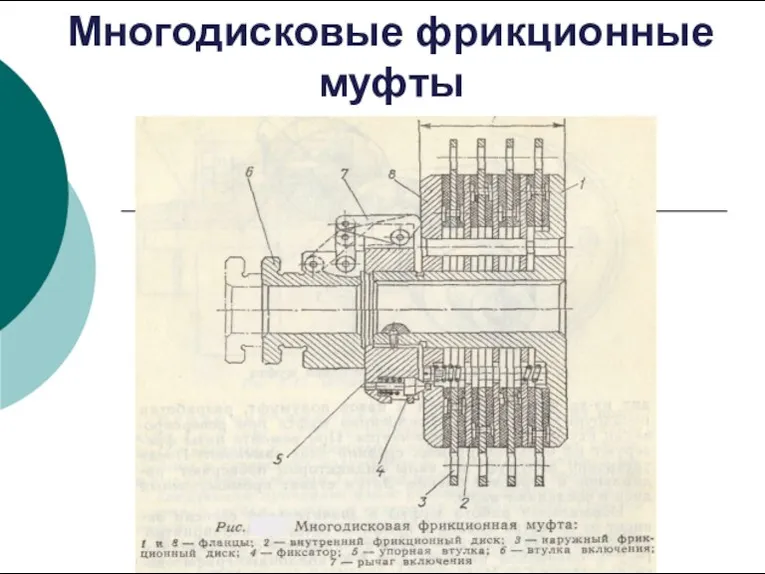

- 31. Многодисковые фрикционные муфты

- 32. Ремонт резьбовых соединений

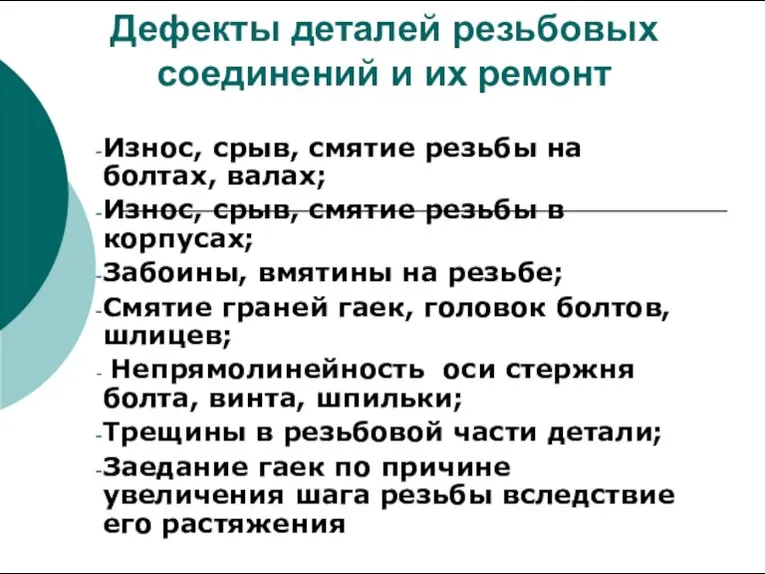

- 33. Дефекты деталей резьбовых соединений и их ремонт Износ, срыв, смятие резьбы на болтах, валах; Износ, срыв,

- 34. Шпоночные и шлицевые соединения, их ремонт

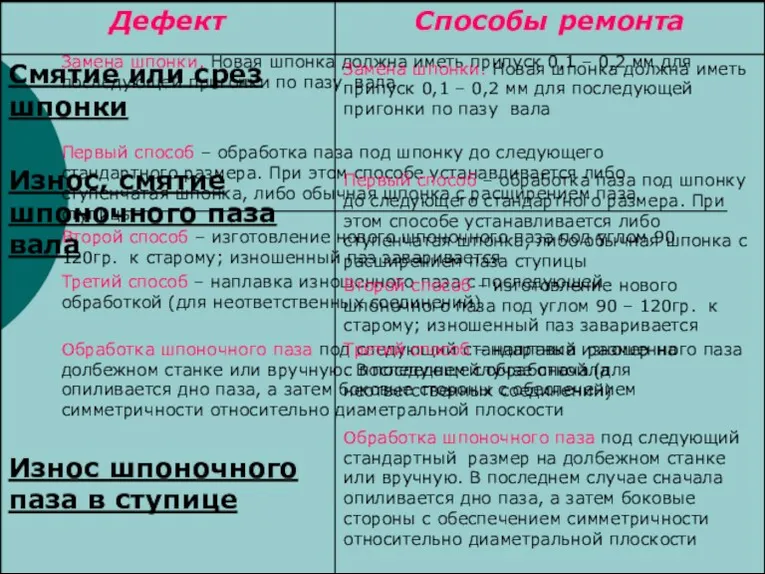

- 35. Замена шпонки. Новая шпонка должна иметь припуск 0,1 – 0,2 мм для последующей пригонки по пазу

- 36. Шлицевые соединения прямобочные, эвольвентные с углом профиля 30гр. треугольные с углом профиля 60,72 и 90гр.

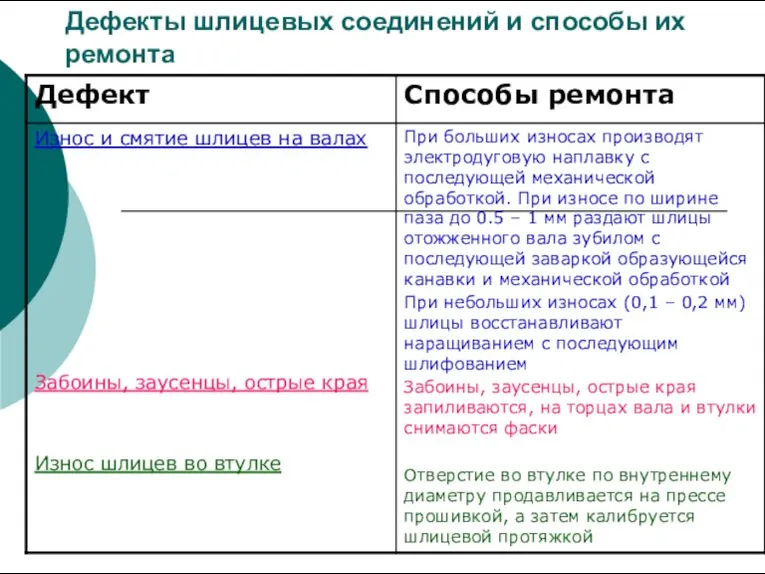

- 37. Дефекты шлицевых соединений и способы их ремонта

- 38. Ремонт зубчатых колес

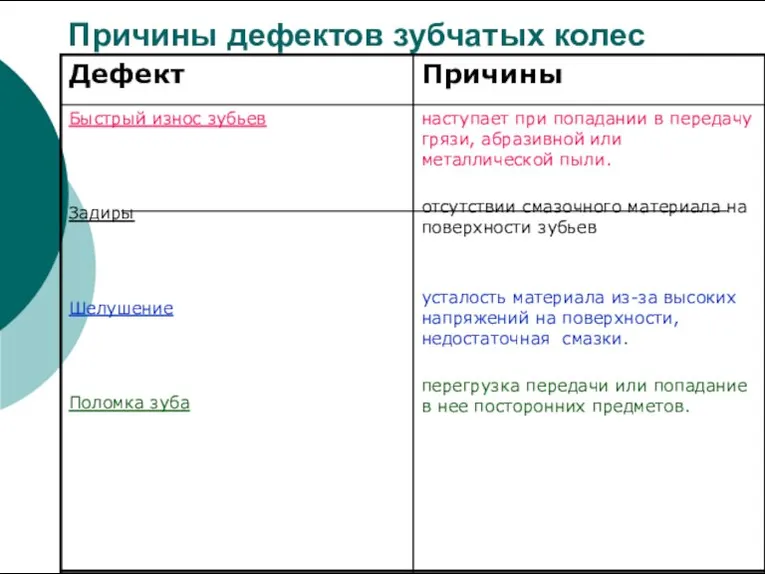

- 39. Дефектами зубчатых колес являются: износ рабочих поверхностей зубьев; задиры и шелушение на них; смятие торцов; поломка

- 40. Причины дефектов зубчатых колес

- 41. Ремонт зубчатых колес - наплавка металлом изношенной части зуба с последующей обработкой до необходимого размера; -

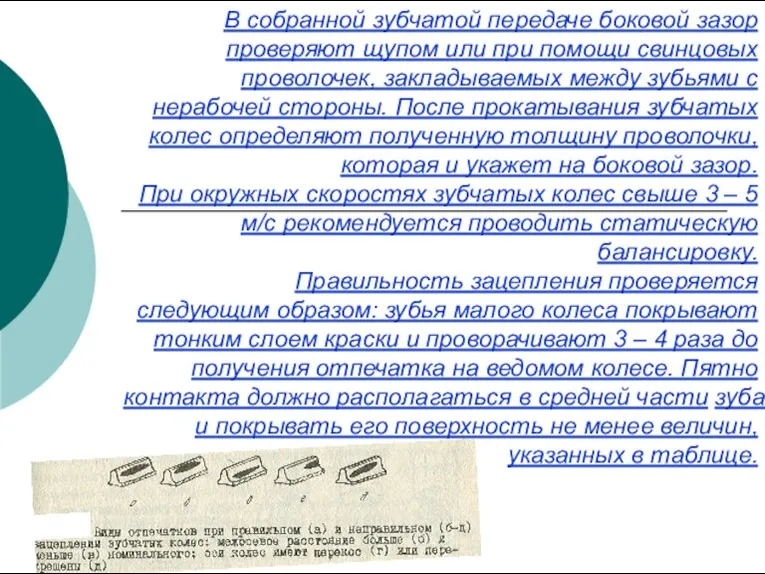

- 42. В собранной зубчатой передаче боковой зазор проверяют щупом или при помощи свинцовых проволочек, закладываемых между зубьями

- 43. Червячные передачи и их ремонт

- 44. Дефекты элементов червячных передач бывают следующими: - износ рабочих поверхностей червячного колеса и червяка; - задиры,

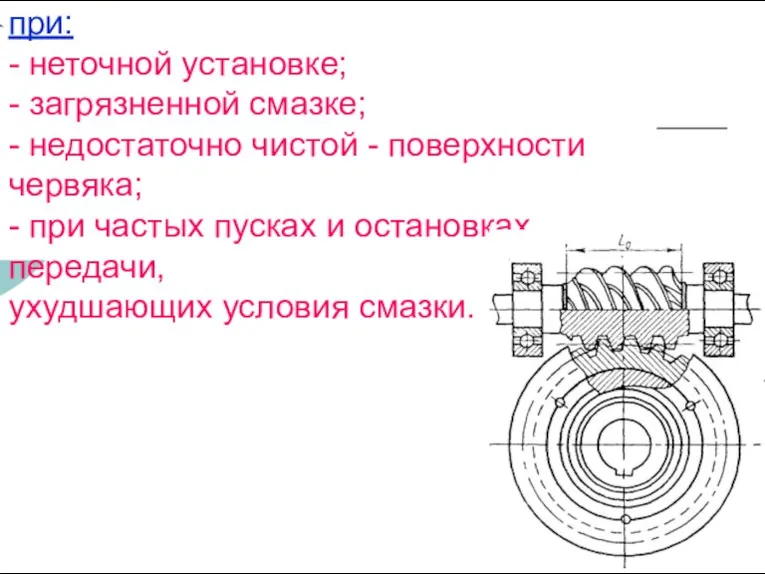

- 45. Износ появляется главным образом при: - неточной установке; - загрязненной смазке; - недостаточно чистой - поверхности

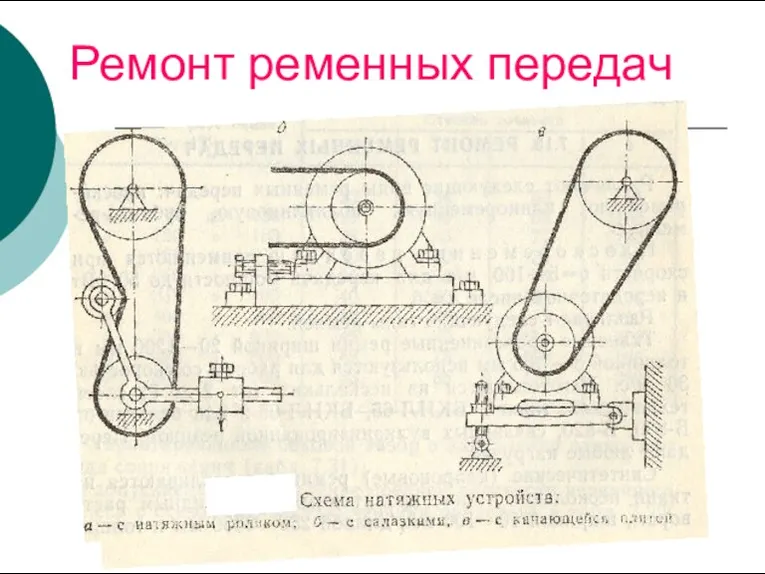

- 46. Ремонт ременных передач

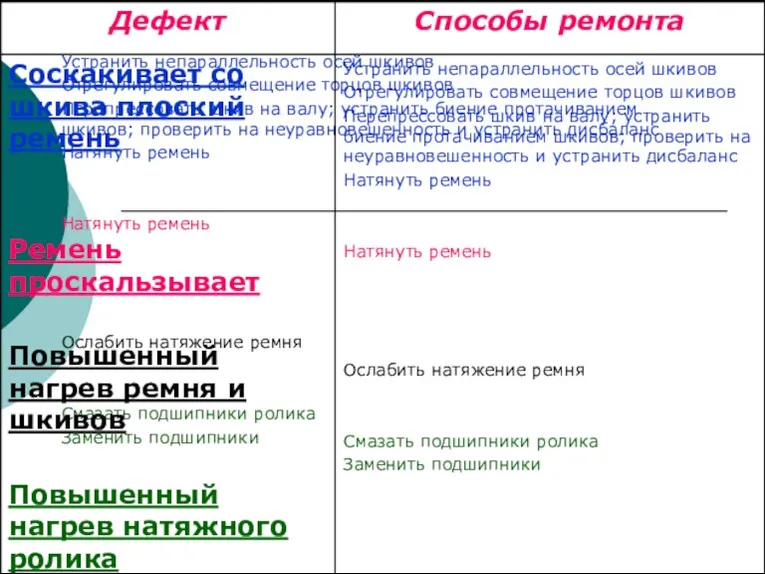

- 47. Устранить непараллельность осей шкивов Отрегулировать совмещение торцов шкивов Перепрессовать шкив на валу; устранить биение протачиванием шкивов;

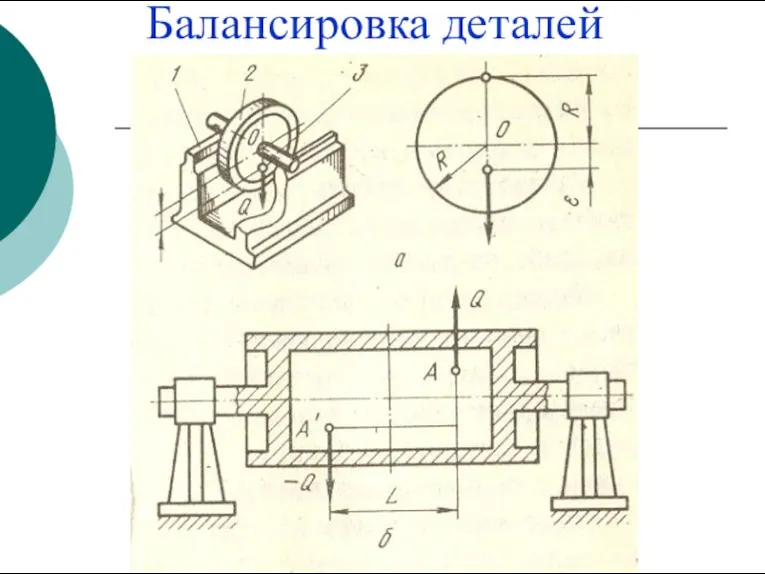

- 48. Балансировка деталей

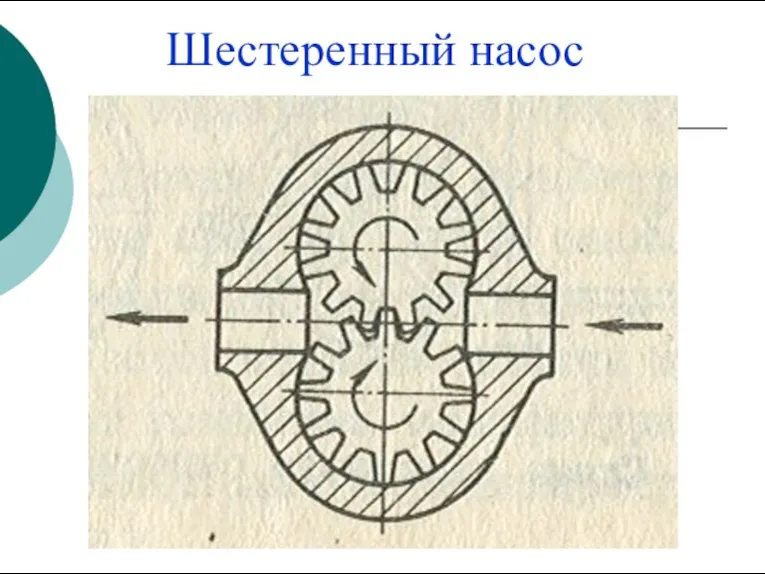

- 49. Шестеренный насос

- 51. Скачать презентацию

Презентация по физике 10 класс (профильный уровень)

Презентация по физике 10 класс (профильный уровень) Проверка зазоров - задние фонари / задние боковины на а/м Kia Optima (JF)

Проверка зазоров - задние фонари / задние боковины на а/м Kia Optima (JF) Радиоволны. Сферы применения

Радиоволны. Сферы применения Замедляющие структуры

Замедляющие структуры Механическое оборудование для обработки мяса и рыбы. Лекция 5

Механическое оборудование для обработки мяса и рыбы. Лекция 5 Приходченко ФЕР-2032и

Приходченко ФЕР-2032и Урок 22 Відбивання світла

Урок 22 Відбивання світла Слайды по физике

Слайды по физике Инфракрасное и ультрафиолетовое излучение

Инфракрасное и ультрафиолетовое излучение Презентация на тему Светодиоды и полупроводниковые лазеры

Презентация на тему Светодиоды и полупроводниковые лазеры  Дисперсия и интерференция света Шабанова Галина Сергеевна Учитель физики КГКОУ «Вечерняя (см

Дисперсия и интерференция света Шабанова Галина Сергеевна Учитель физики КГКОУ «Вечерняя (см Тема 10. Схема устройства и принцип работы ПД

Тема 10. Схема устройства и принцип работы ПД Основные понятия теории погрешностей

Основные понятия теории погрешностей Испарение. Насыщенный и ненасыщенный пар

Испарение. Насыщенный и ненасыщенный пар Программируемые усилители

Программируемые усилители Расчёт пути и времени движения. Физика, 7 класс

Расчёт пути и времени движения. Физика, 7 класс Сила Лоренца

Сила Лоренца Радиоволны. Рудольф Генрих

Радиоволны. Рудольф Генрих Термодинамическая работа

Термодинамическая работа Явления переноса в газах

Явления переноса в газах Оптика и механика. Физика для химиков. День пятый

Оптика и механика. Физика для химиков. День пятый Физические явления

Физические явления Полупроводниковые приборы

Полупроводниковые приборы Закон Ома для участка электрической цепи

Закон Ома для участка электрической цепи Задачи для курсовой работы

Задачи для курсовой работы Электроемкость. Электроемкость конденсатора. Энергия конденсатора

Электроемкость. Электроемкость конденсатора. Энергия конденсатора Грузовой автомобиль категории N2 с разработкой конструкции, технологии обслуживания и ремонта переднего моста

Грузовой автомобиль категории N2 с разработкой конструкции, технологии обслуживания и ремонта переднего моста Техническое обслуживание буксового узла

Техническое обслуживание буксового узла