Лазерное формирование цветного изображения на металлической поверхности методом локального окисления

Содержание

- 2. Актуальность технологии цветной лазерной маркировки (ЦЛМ) - возможные применения Машиностроение Произведения декоративно- прикладного искусства Коллекционное оружие

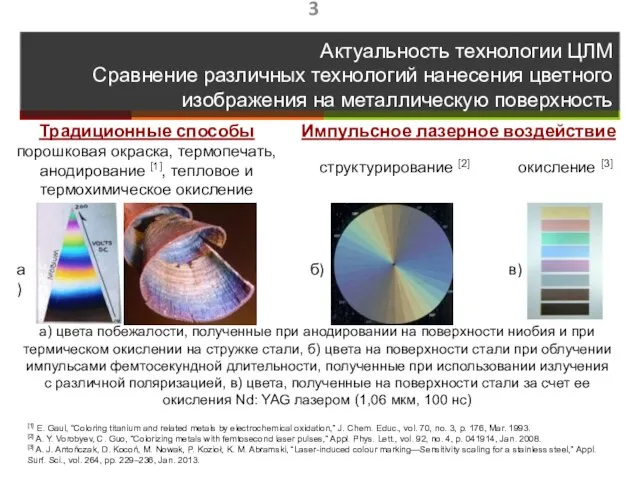

- 3. Актуальность технологии ЦЛМ Сравнение различных технологий нанесения цветного изображения на металлическую поверхность порошковая окраска, термопечать, анодирование

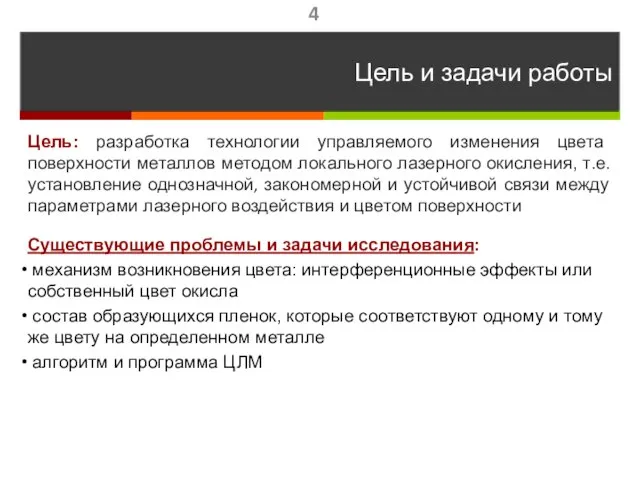

- 4. Цель и задачи работы Цель: разработка технологии управляемого изменения цвета поверхности металлов методом локального лазерного окисления,

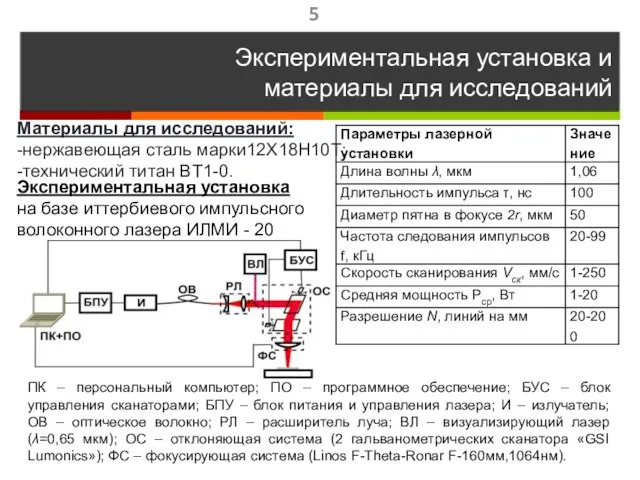

- 5. Экспериментальная установка и материалы для исследований Экспериментальная установка на базе иттербиевого импульсного волоконного лазера ИЛМИ -

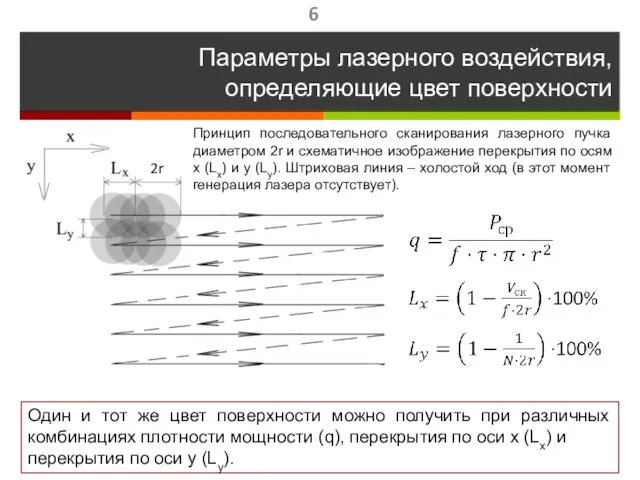

- 6. Параметры лазерного воздействия, определяющие цвет поверхности Один и тот же цвет поверхности можно получить при различных

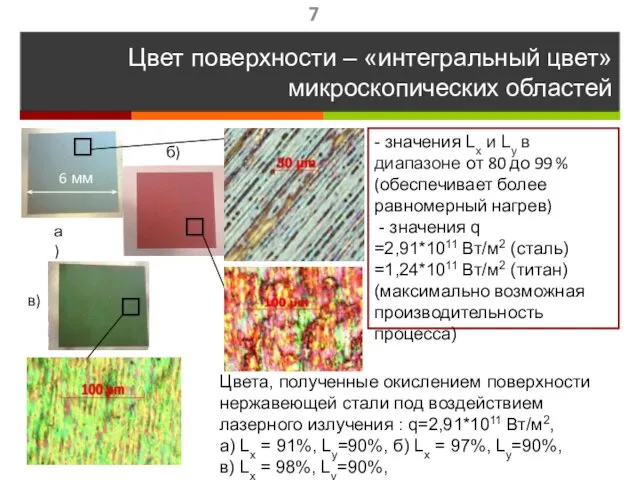

- 7. Цвет поверхности – «интегральный цвет» микроскопических областей а) б) - значения Lx и Lу в диапазоне

- 8. Определение состава образующихся пленок

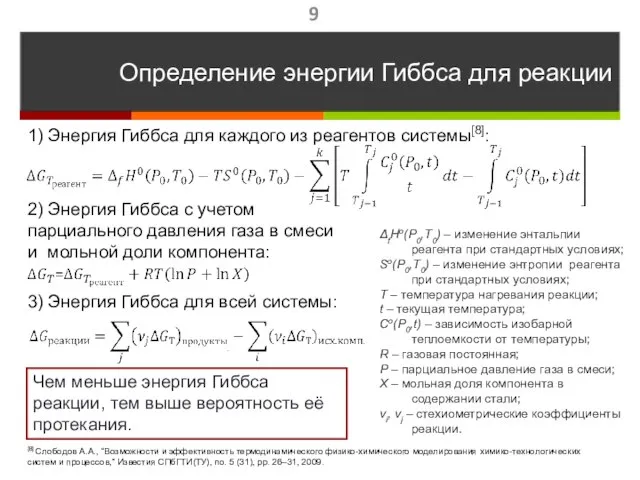

- 9. Определение энергии Гиббса для реакции ΔfHо(P0,T0) – изменение энтальпии реагента при стандартных условиях; Sо(P0,T0) – изменение

- 10. Система сталь 12Х18Н10Т – воздух. Реакции взаимодействия компонентов стали и воздуха Продукты реакции, а также реагенты

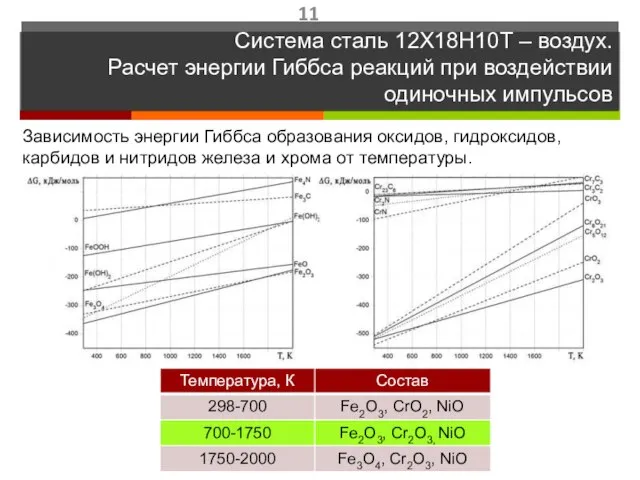

- 11. Система сталь 12Х18Н10Т – воздух. Расчет энергии Гиббса реакций при воздействии одиночных импульсов Зависимость энергии Гиббса

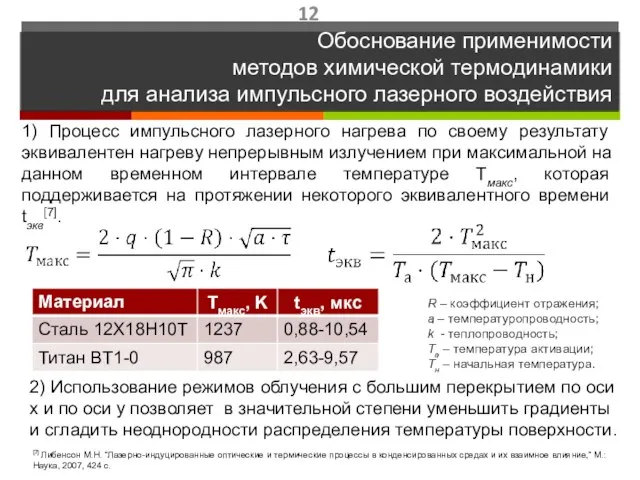

- 12. Обоснование применимости методов химической термодинамики для анализа импульсного лазерного воздействия 2) Использование режимов облучения с большим

- 13. Расчетный состав образующихся пленок. Состав образующихся пленок, определенный методом Оже-спектроскопии[9]. Система сталь 12Х18Н10Т – воздух. Сравнение

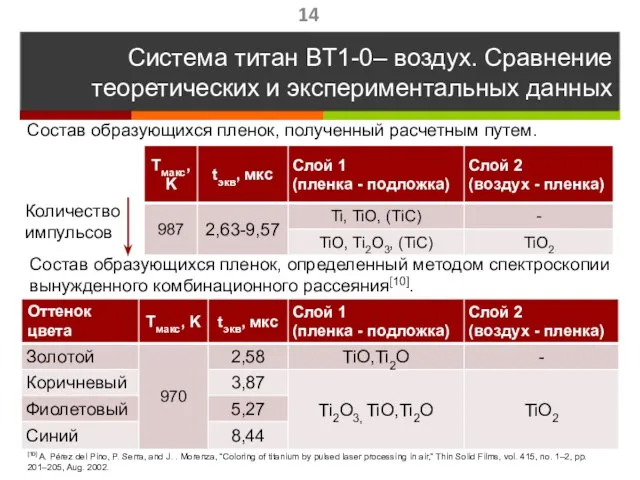

- 14. Система титан BT1-0– воздух. Сравнение теоретических и экспериментальных данных Состав образующихся пленок, полученный расчетным путем. Состав

- 15. Цвет поверхности стали и титана на воздухе при импульсно-периодическом лазерном воздействии, приводящем к ее окислению, определяется

- 16. Нахождение интегрального параметра процесса лазерного окрашивания (окисления) поверхности металлов, обеспечивающего однозначную связь между параметрами облучения и

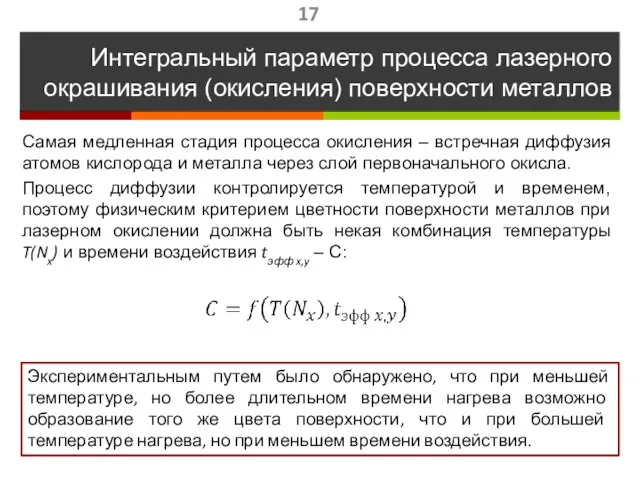

- 17. Самая медленная стадия процесса окисления – встречная диффузия атомов кислорода и металла через слой первоначального окисла.

- 18. T(Nx) - температура, до которой нагревается поверхность образца при облучении N импульсами[11]: tэфф x,y – эффективное

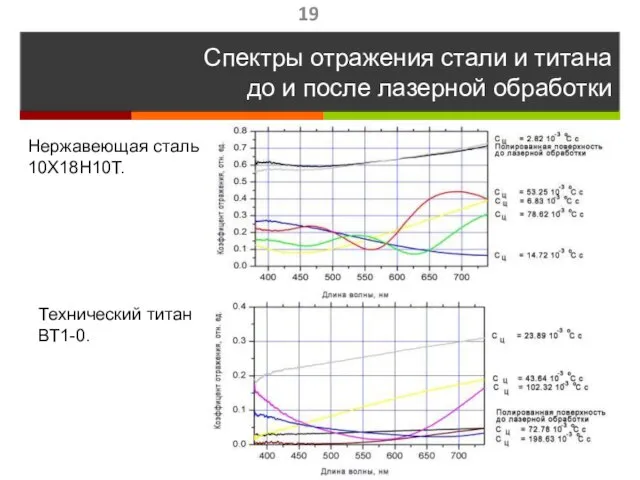

- 19. Спектры отражения стали и титана до и после лазерной обработки Технический титан ВТ1-0. Нержавеющая сталь 10Х18Н10Т.

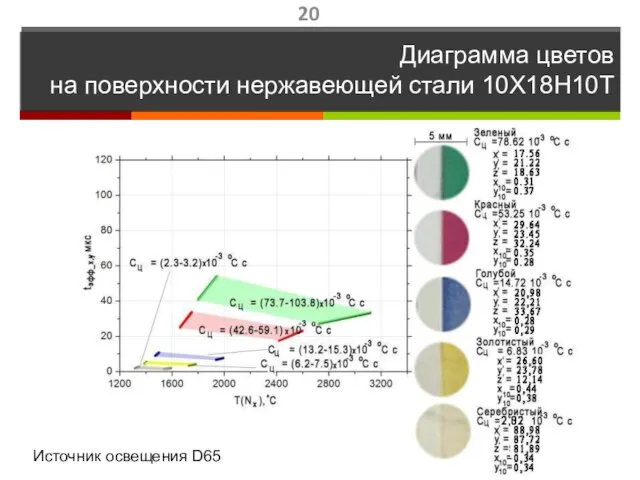

- 20. Диаграмма цветов на поверхности нержавеющей стали 10Х18Н10Т Источник освещения D65

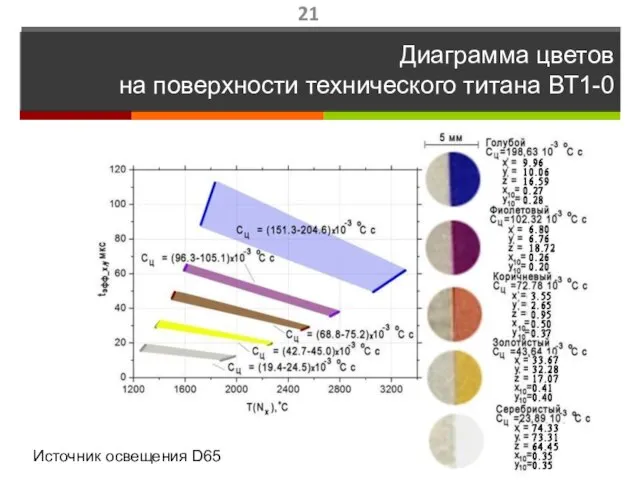

- 21. Диаграмма цветов на поверхности технического титана ВТ1-0 Источник освещения D65

- 22. Соотношение цвета и состава пленок, полученных при импульсном лазерном воздействии

- 23. Разработка технологии нанесения цветного изображения на поверхность металлов на базе серийно выпускаемой установки для промышленной лазерной

- 24. Технология ЦЛМ для металлов (Акт внедрения 01-32 от 22.01.2014) диаграмма цветов и технологического критерия цветности поверхности

- 25. Образцы ЦЛМ, полученные с помощью созданного ПО Нержавеющая сталь 10Х18Н10Т Технический титан ВТ1-0

- 26. Выводы Метод химической термодинамики с учетом кинетических ограничений может быть применен для расчета фазово-химического состава пленок,

- 27. Спасибо за внимание!

- 28. Основные результаты опубликованы в следующих работах: Работы в международных научных изданиях, которые включены в перечень зарубежных

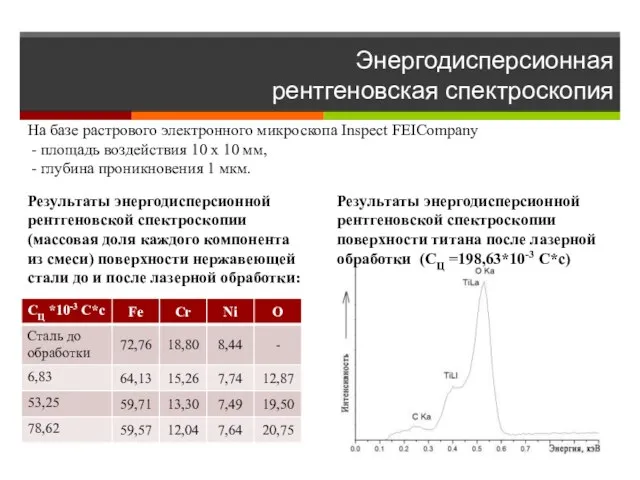

- 29. Энергодисперсионная рентгеновская спектроскопия Результаты энергодисперсионной рентгеновской спектроскопии поверхности титана после лазерной обработки (СЦ =198,63*10-3 С*с) На

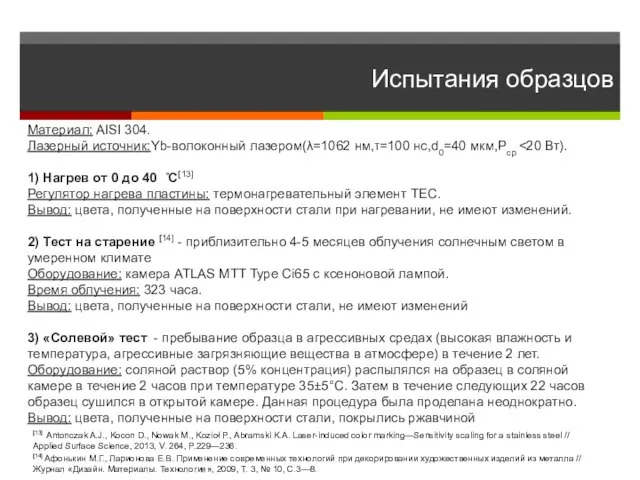

- 30. Испытания образцов Материал: AISI 304. Лазерный источник:Yb-волоконный лазером(λ=1062 нм,τ=100 нс,d0=40 мкм,Pcp 1) Нагрев от 0 до

- 31. Последовательность действий при создании цветного изображения на металлах при облучении импульсным волоконным лазером Сталь (10Х18Н10Т) Титан

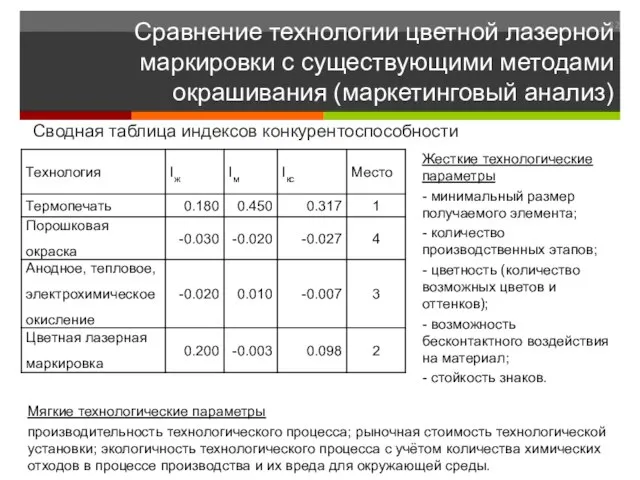

- 32. Сравнение технологии цветной лазерной маркировки с существующими методами окрашивания (маркетинговый анализ) Сводная таблица индексов конкурентоспособности Жесткие

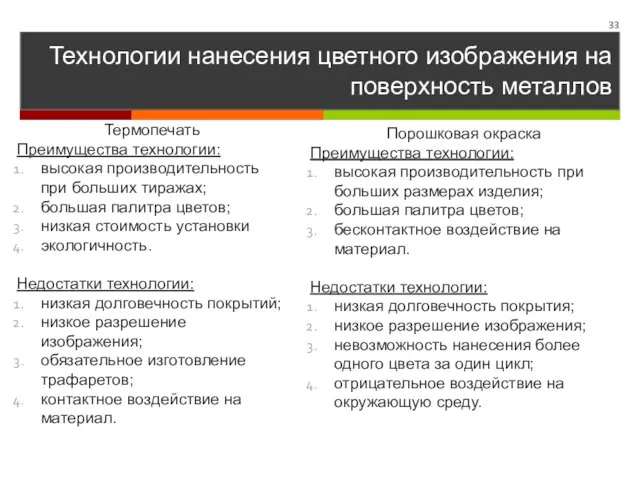

- 33. Технологии нанесения цветного изображения на поверхность металлов Термопечать Преимущества технологии: высокая производительность при больших тиражах; большая

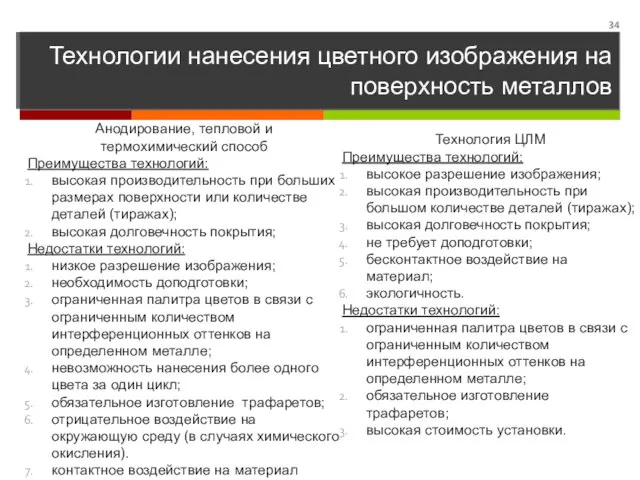

- 34. Технологии нанесения цветного изображения на поверхность металлов Анодирование, тепловой и термохимический способ Преимущества технологий: высокая производительность

- 36. Скачать презентацию

![Расчетный состав образующихся пленок. Состав образующихся пленок, определенный методом Оже-спектроскопии[9]. Система сталь](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/854854/slide-12.jpg)

![T(Nx) - температура, до которой нагревается поверхность образца при облучении N импульсами[11]:](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/854854/slide-17.jpg)

Chem-квест. Химический диктант

Chem-квест. Химический диктант Электролиз

Электролиз Викторина Что это?

Викторина Что это? Обобщение и повторение за курс основной школы по химии. 9 класс

Обобщение и повторение за курс основной школы по химии. 9 класс Металлы. Строение, свойства, применение

Металлы. Строение, свойства, применение Белки. Тест

Белки. Тест Нефть. Состав, свойства, переработка

Нефть. Состав, свойства, переработка Фосфор. Аллотропия фосфора. Физические и химические свойства фосфора

Фосфор. Аллотропия фосфора. Физические и химические свойства фосфора Исследование возможности создания порохов на основе 1,1диамино-2,2-динитроэтилена

Исследование возможности создания порохов на основе 1,1диамино-2,2-динитроэтилена Общие свойства неметаллов

Общие свойства неметаллов Основные понятия химии

Основные понятия химии Personal сare. Akypo Foam Rl 40

Personal сare. Akypo Foam Rl 40 Пероксид водорода

Пероксид водорода MPKh_PREZENTATsIYa_2

MPKh_PREZENTATsIYa_2 Мыс. Мыс көзі

Мыс. Мыс көзі Курс химии для основных академических направлений подготовки специалистов НИЯУ МИФИ

Курс химии для основных академических направлений подготовки специалистов НИЯУ МИФИ Алюминий

Алюминий Prezentatsia1 (1)

Prezentatsia1 (1) Презентация на тему Поверхностно-активные вещества

Презентация на тему Поверхностно-активные вещества  Приобретённые: недостаточность митохондрий,

Приобретённые: недостаточность митохондрий, Полимердің тұтқырлық серпімді қасиеттері

Полимердің тұтқырлық серпімді қасиеттері Алкины. Строение.номенклатура. Изомерия. Получение

Алкины. Строение.номенклатура. Изомерия. Получение Aurul, caracteristici, stare

Aurul, caracteristici, stare Подготовка к экзамену. Органическая химия

Подготовка к экзамену. Органическая химия Внеклассное мероприятие по химии. Своя игра

Внеклассное мероприятие по химии. Своя игра Зависимость скорости от температуры

Зависимость скорости от температуры Кристаллическое состояние полимеров

Кристаллическое состояние полимеров Кристаллические решетки, вид связи и свойства веществ

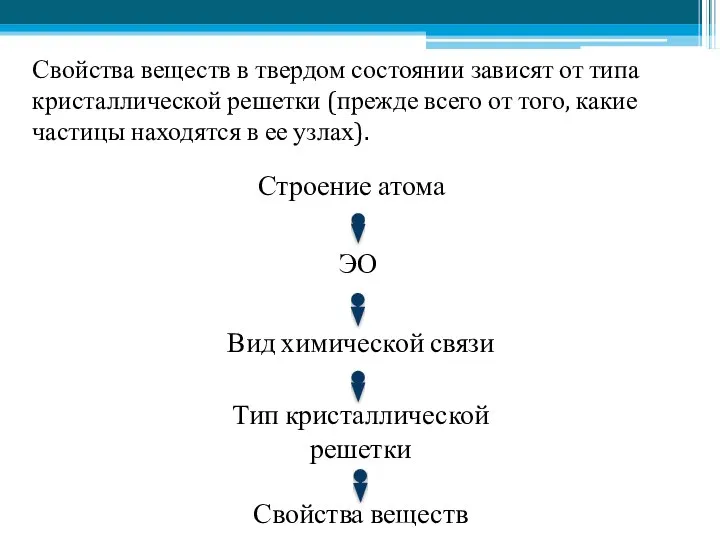

Кристаллические решетки, вид связи и свойства веществ