Альтернативный способ азотирования для упрочнения поверхностного слоя в металлообрабатывающей промышленности

Содержание

- 2. PulsPlasma®Азотирование альтернативный способ азотирования для упрочнения поверхностного слоя в металлообрабатывающей промышленности

- 3. PlaTeG GmbH в перспективе Методы азотирования в перспективе PulsPlasma® - Азотирование Технология Установки Применение Обзор

- 4. Сталь: защита от износа / коррозии PulsPlasma® Азотирование Поверхностное упрочнение PulsPlasma® CVD Нанесение твердых слоев PulsPlasma®

- 5. Технология плазменной обработки от PlaTeG II Плазменная полимеризация Защита от коррозии Снижение трения Снижение загрязняемости Плазменная

- 6. DIN EN 10052 Азотирование Термохимический способ обработки поверхности для обогащения поверхности деталей азотом Карбонитрирование Термохимический способ

- 7. Цель обработки: Образование FeXNY – Связующий слой (VS) Диффузия азота – Диффузионный слой (Nht) Азотирование /

- 8. Азотирование / Карбонитрирование Применение азотирования

- 9. Озор методов азотирования

- 10. Химико-термический метод термической обработки -> термическая диссоциация Азота -> химико-термическое активное образование FeXNY 2 NH3 ↔

- 11. Метод термообработки, активированный плазмой -> активированная плазмой диссоциация азота N2 -> (плазмо – химическое) активное образование

- 12. Что такое ПЛАЗМА? Плазма – это электропроводящий газ! Определение физической ПЛАЗМЫ

- 13. Пример плазмы тлеющего разряда Glimmentladung Простейший пример – флюресцентная лампа освещения

- 14. Плазменное Азотирование / Карбонитрирование Постоянный ток (DC)- тлеющий разряд

- 15. Система газообеспечения Воздушные охладители Насос Вакуумная камера Система управления процессом Внутренняя газовая турбина Температура процесса Давление

- 16. обогреваемые стенки камеры ? электрический нагрев стенок для нагрева садки ? мощность плазмы по требованию процесса

- 17. Низкий расход среды, экологичность Гибкая температура азотирования(300 °C ....600 °C) Простая возможность частичного азотирования Азотирование высокохромистых

- 18. Инструмент Примеры PulsPlasma®Азотирования

- 19. компоненты коробок передач Примеры PulsPlasma®Азотирования

- 20. порошковые ферросплавы Примеры PulsPlasma®Азотирования

- 21. Стали с содержанием хрома > 12 % Примеры PulsPlasma®Азотирования

- 22. Управление размером и формоизменением Оптимизация конструкции и подготовки для азотирования (допуски размеров) Подходящие температуры обработки Очень

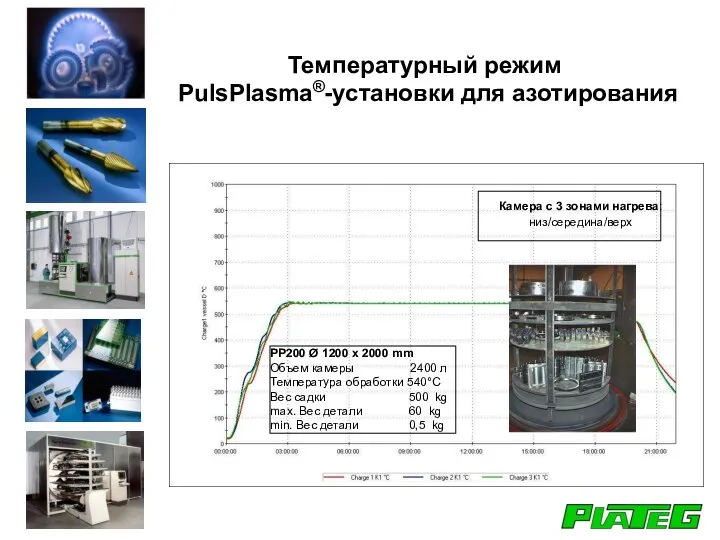

- 23. Камера с 3 зонами нагрева: низ/середина/верх PP200 Ø 1200 x 2000 mm Объем камеры 2400 л

- 24. Структура азотированного слоя управляем Азотирование с образованием связующего слоя (образование γ‘- и ε- слоя или смеси

- 25. Комбинированные процессы в одной установке PulsPlasma®Азотирования с: PulsPlasma®Оксидирование (Повышение коррозионной стойкости, улучшение гладкости) PulsPlasma®CVD (TiC, TiN,

- 26. Улучшение коррозионной стойкости PulsPlasma®Азотирование + последующее оксидирование

- 27. Нанесение твердых слоев PulsPlasma®CVD-покрытия

- 28. PulsPlasma®CVD- покрытия Нанесение твердых слоев

- 29. Усложнение конструкции садки - детали располагаются с зазором друг относительно друга Азотирование в отверстиях углублениях и

- 30. PulsPlasma®-Установка азотирования – моно принцип

- 31. PulsPlasma®_ Установка азотирования PP 20 ø 400 x 800 Технические параметры: Диаметр камеры/ полезный диаметр: 400

- 32. PulsPlasma®_ Установка азотирования PP 200 ø 1200 x 2200 Технические параметры: Диаметр камеры/ полезный диаметр: 1200

- 33. PulsPlasma®_ Установка азотирования PP 300 ø 2700 x 2600 Технические параметры: Диаметр камеры/ полезный диаметр: 2700

- 34. PulsPlasma®- Установка азотирования – шаттл принцип

- 35. PulsPlasma®_ Установка азотирования PP 200 ø 1200 x 2100 Технические параметры: Диаметр камеры/ полезный диаметр: 1200

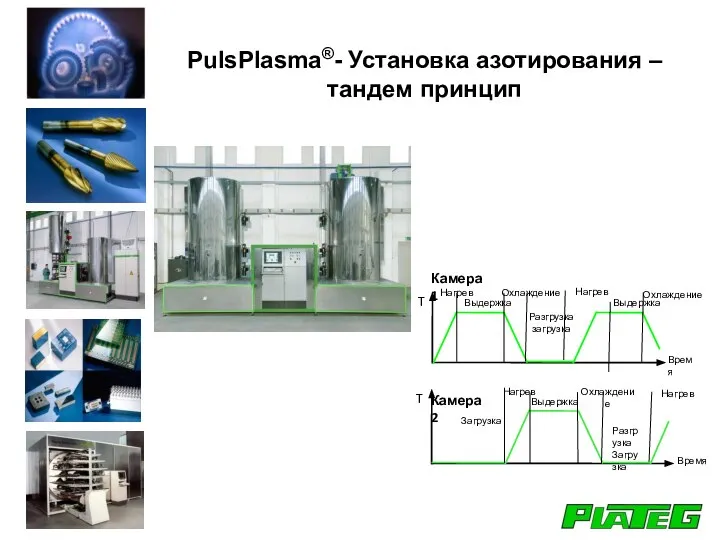

- 36. PulsPlasma®- Установка азотирования – тандем принцип

- 37. PulsPlasma®_ Установка азотирования PP 120 ø 1000 x 2000 Технические параметры: Диаметр камеры/ полезный диаметр: 1000

- 38. PulsPlasma®_ Установка азотирования PP 300 ø 1400 x 2600 Технические параметры: Диаметр камеры/ полезный диаметр: 1400

- 39. PulsPlasma®_ Установка азотирования PP 300 ø 2000 x 3200 Технические параметры: Диаметр камеры/ полезный диаметр: 2000

- 40. Компактная, экономящая место конструкция - все компоненты установки на общем основании, - с интегрированным устройством подъема

- 41. PlaTeG – Установки Современные системы нагрева и охлаждения - смонтированные непосредственно на камере нагреватели, ускорение передачи

- 42. PulsPlasma®Азотирование Качество через изменяемый процесс Производительность через высокую плотность загрузки Гибкость через оптимальную концепцию установок Эффективность

- 43. PlaTeG GmbH Ein Unternehmen der PVA TePla Gruppe Industriestr. 13 D - 57076 Siegen Germany Fon:

- 45. Скачать презентацию

Теория Менеджмента

Теория Менеджмента Закон Российской Федерации о техническом регулировании и европейский подход

Закон Российской Федерации о техническом регулировании и европейский подход Что такое танец

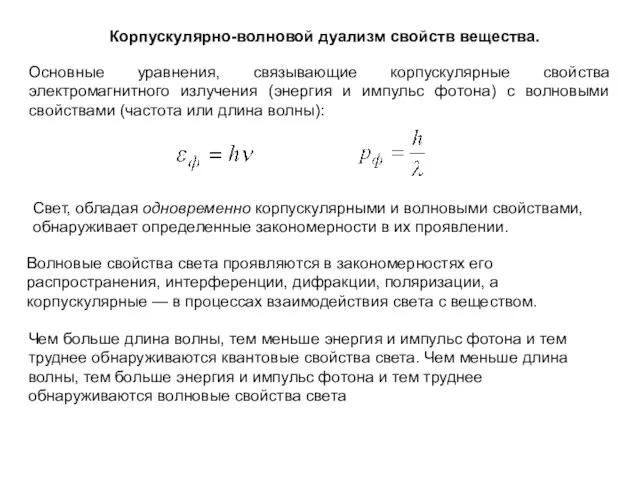

Что такое танец Волны де Бройля

Волны де Бройля Понятие налоговое право. Источники налогового права. Участники налоговых правоотношений

Понятие налоговое право. Источники налогового права. Участники налоговых правоотношений Виды и свойства тканей. Состав ткани

Виды и свойства тканей. Состав ткани Логические основы компьютера

Логические основы компьютера Знакомство с памятниками истории и культуры Франции 19 века

Знакомство с памятниками истории и культуры Франции 19 века Тема 2.1. Знакомство с пространственными видами искусств

Тема 2.1. Знакомство с пространственными видами искусств FUNDAMENTAL PRINCIPLES OF LAW

FUNDAMENTAL PRINCIPLES OF LAW Презентация на тему Петропавловская крепость

Презентация на тему Петропавловская крепость Многоатомные спирты

Многоатомные спирты Развитие обучение и воспитание личности

Развитие обучение и воспитание личности Луг - природное сообщество. Столберова Галина

Луг - природное сообщество. Столберова Галина Презентация на тему Культура Западной Европы в раннее Средневековье (6 класс)

Презентация на тему Культура Западной Европы в раннее Средневековье (6 класс) Отчет по учебной практике. Презентация по книге

Отчет по учебной практике. Презентация по книге Долгосрочные прогнозы выбросов парниковых газов

Долгосрочные прогнозы выбросов парниковых газов Утренняя зарядка

Утренняя зарядка Технология производства путевых работ

Технология производства путевых работ Арбитражные суды и иные арбитражные органы

Арбитражные суды и иные арбитражные органы тест2

тест2 Разделочная доска

Разделочная доска Неполное декларирование

Неполное декларирование Дипломная работа

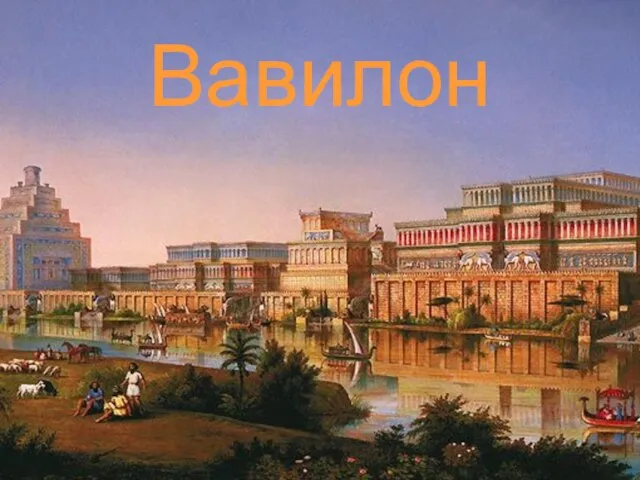

Дипломная работа Презентация на тему Вавилон

Презентация на тему Вавилон Вдовенко Татьяна Александровна

Вдовенко Татьяна Александровна Архитектура эпохи Античности

Архитектура эпохи Античности Баева_Арууке_статья_картофелди_остуруу (1)

Баева_Арууке_статья_картофелди_остуруу (1)