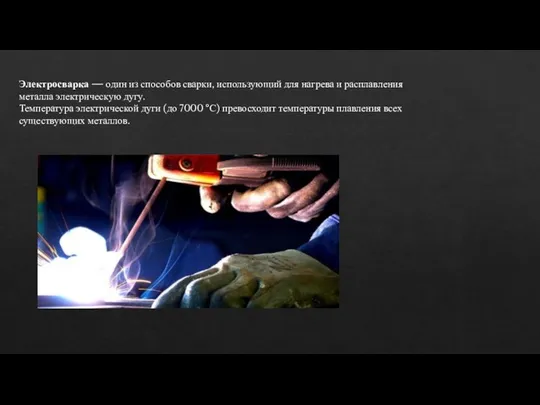

Слайд 2Электросварка — один из способов сварки, использующий для нагрева и расплавления металла электрическую дугу.

Температура электрической

дуги (до 7000 °С) превосходит температуры плавления всех существующих металлов.

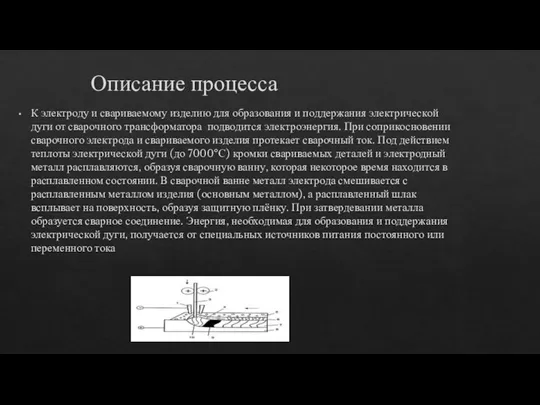

Слайд 3Описание процесса

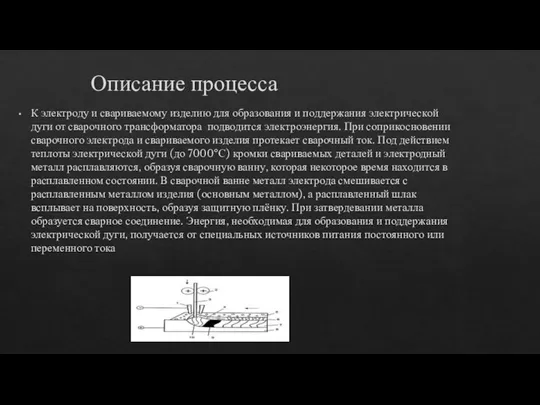

К электроду и свариваемому изделию для образования и поддержания электрической дуги от сварочного трансформатора подводится электроэнергия.

При соприкосновении сварочного электрода и свариваемого изделия протекает сварочный ток. Под действием теплоты электрической дуги (до 7000°С) кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. В сварочной ванне металл электрода смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность, образуя защитную плёнку. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания электрической дуги, получается от специальных источников питания постоянного или переменного тока

Слайд 4Классификация

По степени механизации различают:

ручную дуговую сварку

механизированную (полуавтоматическую) дуговую сварку

автоматическую дуговую сварку

По

роду тока различают:

Электрическая дуга,питаемая постоянным током прямой полярности (минус на электроде);

электрическая дуга, питаемая постоянным током обратной полярности (плюс на электроде);

электрическая дуга, питаемая переменным током.

По типу дуги различают:

дугу прямого действия (зависимую дугу);

дугу косвенного действия (независимую дугу).

По свойствам сварочного электрода различают:

способы сварки плавящимся электродом;

способы сварки неплавящимся электродом (угольным, графитовым и вольфрамовым).

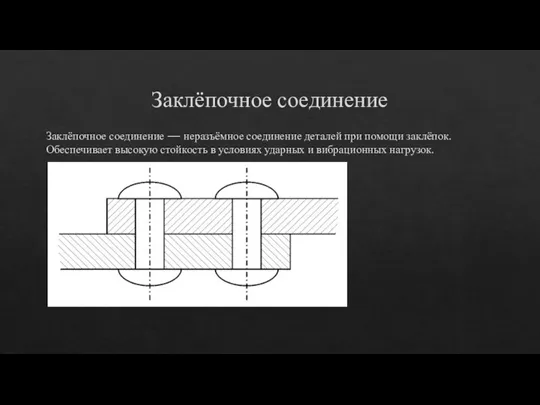

Слайд 5Заклёпочное соединение

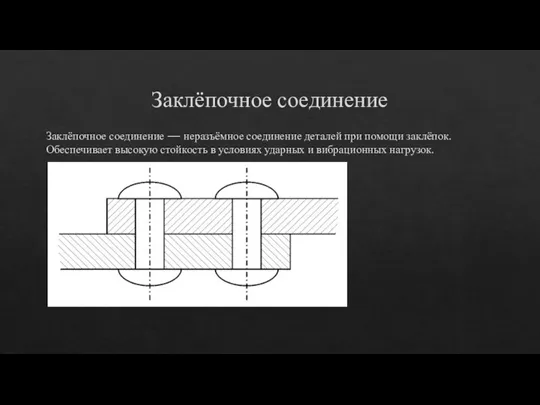

Заклёпочное соединение — неразъёмное соединение деталей при помощи заклёпок. Обеспечивает высокую

стойкость в условиях ударных и вибрационных нагрузок.

Слайд 6Заклёпочные соединения делятся на:

прочные (рассчитанные только на восприятие и передачу силовых нагрузок),

плотные

(герметичные) (обеспечивают герметичность конструкций в резервуарах с невысоким давлением),

прочноплотные (восприятие силовых нагрузок и герметичность соединения).

Слайд 7В зависимости от взаимного расположения соединяемых деталей различают швы:

- внахлестку (однорядные швы,

многорядные − рисунок а, б);

- в стык с одной накладкой (рисунок, б);

- в стык с двумя накладками (рисунок в).

Слайд 8В предварительно подготовленные отверстия в деталях (пакете листов) вставляют заклепки. После производится

осадка (клёпка) специальным инструментом второй замыкающей головки.

В процессе клёпки производят стяжку (сжатие) пакета, и за счет поперечной упругопластической деформации стержня происходит заполнение начального зазора между стержнем и стенками отверстия, часто приводящее к образованию натяга.

Слайд 9Недостатки заклёпочных соединений

трудоёмкость процесса. Необходимо просверлить множество отверстий, установить заклёпки, расклепать их.

Эти операции выполняются вручную двумя слесарями-сборщиками. До последней четверти XX века в СССР на авиационные заводы специально нанимались худощавые юноши способные влезть в узкий отсек, чтобы удерживать там наковальню-поддержку.

Повышенная материалоёмкость соединения. Заклёпочный шов ослабляет основную деталь, поэтому она должна быть толще. Нагрузку несут заклёпки, поэтому их сечение должно соответствовать нагрузке.

Необходимость специальных мер для герметизации. Это очень важно для самолётостроения и ракетной техники, при сборке баков-кессонов и пассажирских отсеков. В баках-кессонах, расположенных в крыле самолётов, как правило, держат топливо — авиационный керосин. Резиновый герметик, устойчивый к керосину ,должен закрывать все заклёпочные швы. Вес его может составлять десятки килограммов.

Процесс сопровождается шумом и вибрацией. Это приводит к ряду профессиональных заболеваний у сборщиков и вызывает глухоту. Поэтому везде, где можно, внедряются новые инструменты для клёпки.

Презентация на тему Роль и значение таможни в современной торговле

Презентация на тему Роль и значение таможни в современной торговле  Человек и источник света

Человек и источник света Современные популярные оздоровительные системы физических упражнений

Современные популярные оздоровительные системы физических упражнений Презентация на тему Межличностные отношения

Презентация на тему Межличностные отношения Интерактивные рисунки – визуальное средство обучения и контроля

Интерактивные рисунки – визуальное средство обучения и контроля Untitled - Made with DesignCap (7)

Untitled - Made with DesignCap (7) Мероприятия и Промоушены

Мероприятия и Промоушены Структура и содержание современного образования Англии

Структура и содержание современного образования Англии Projekt

Projekt Течение

Течение Leadership styles

Leadership styles Истоки развития научной концепции стресса. Стадии развития стресса

Истоки развития научной концепции стресса. Стадии развития стресса Основные направления социальной и образовательной интеграции

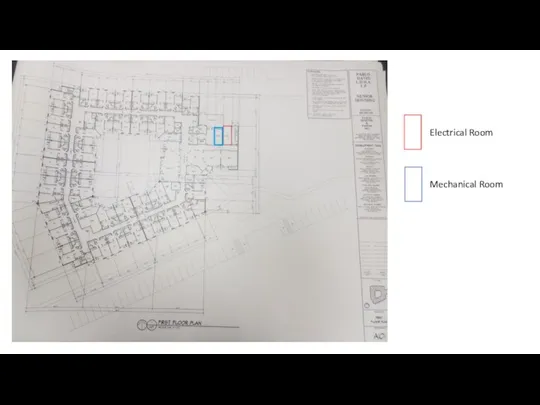

Основные направления социальной и образовательной интеграции Pablo Equipment Location

Pablo Equipment Location Моя студенческая жизнь!

Моя студенческая жизнь! ЗАИМСТВОВАННЫЕ СЛОВА В РУССКОМ ЯЗЫКЕ

ЗАИМСТВОВАННЫЕ СЛОВА В РУССКОМ ЯЗЫКЕ Physio Radiance - Активируйте ваши клетки кожи

Physio Radiance - Активируйте ваши клетки кожи ВЕРИФИКАЦИЯ ПРОГРАММЫ COSMOS/M ДЛЯ РАСЧЕТА НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ЭЛЕМЕНТОВ И УЗЛОВ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ АЭУ

ВЕРИФИКАЦИЯ ПРОГРАММЫ COSMOS/M ДЛЯ РАСЧЕТА НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ЭЛЕМЕНТОВ И УЗЛОВ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ АЭУ Научный комплекс России

Научный комплекс России Антикоррупционная политика образовательной организации

Антикоррупционная политика образовательной организации Всероссийская олимпиада школьников 2022-2023

Всероссийская олимпиада школьников 2022-2023 Питание невидимок

Питание невидимок Эвтаназия. Статья 105. Убийство УК РФ

Эвтаназия. Статья 105. Убийство УК РФ Приёмы педагогической техники на уроке иностранного языка

Приёмы педагогической техники на уроке иностранного языка 12.09-16.09

12.09-16.09 МОУ «Деревянкская СОШ №5» Прионежский р-нпоселок Деревянка

МОУ «Деревянкская СОШ №5» Прионежский р-нпоселок Деревянка Презентация на тему Формы работы социального педагога

Презентация на тему Формы работы социального педагога ООО «Охранное предприятие «Масса-Юг»

ООО «Охранное предприятие «Масса-Юг»