Содержание

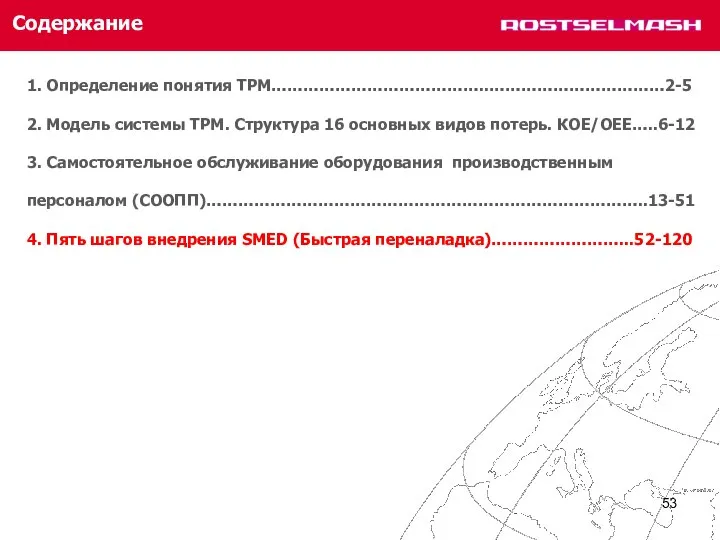

- 2. Содержание 1. Определение понятия ТРМ…………………………………..……………………………2-5 2. Модель системы TPM. Структура 16 основных видов потерь. КОЕ/ОЕЕ…..6-12 3.

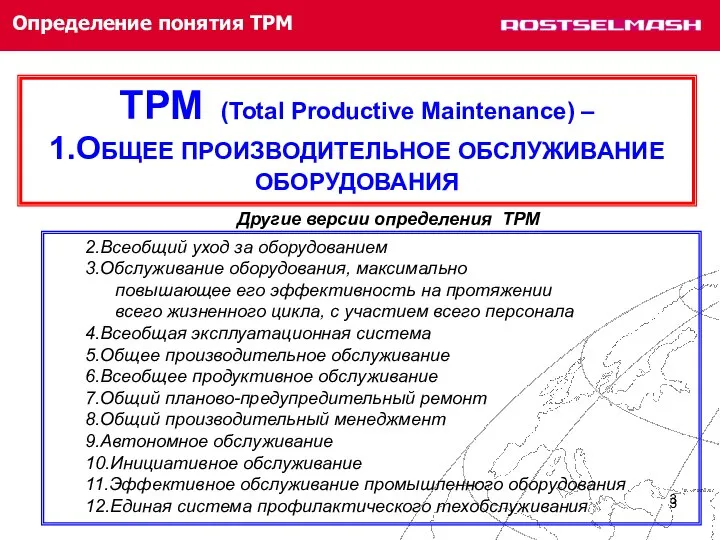

- 3. Определение понятия ТРМ ТРМ (Total Productive Maintenance) – 1.ОБЩЕЕ ПРОИЗВОДИТЕЛЬНОЕ ОБСЛУЖИВАНИЕ ОБОРУДОВАНИЯ 2.Всеобщий уход за оборудованием

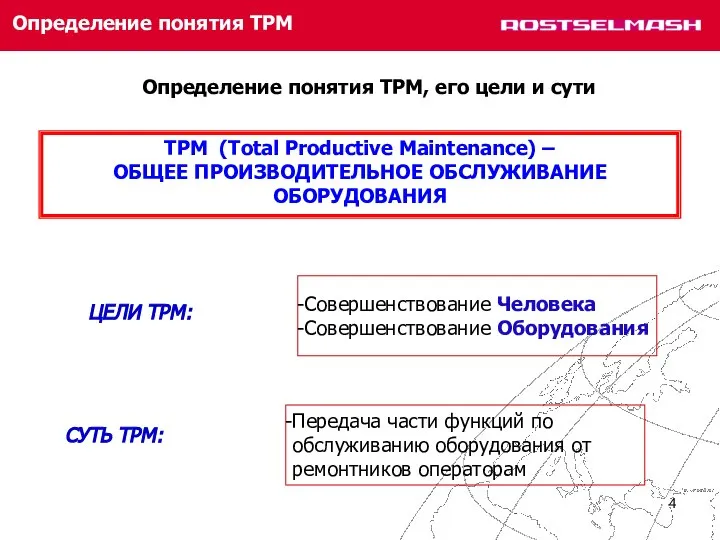

- 4. Определение понятия ТРМ Определение понятия ТРМ, его цели и сути ТРМ (Total Productive Maintenance) – ОБЩЕЕ

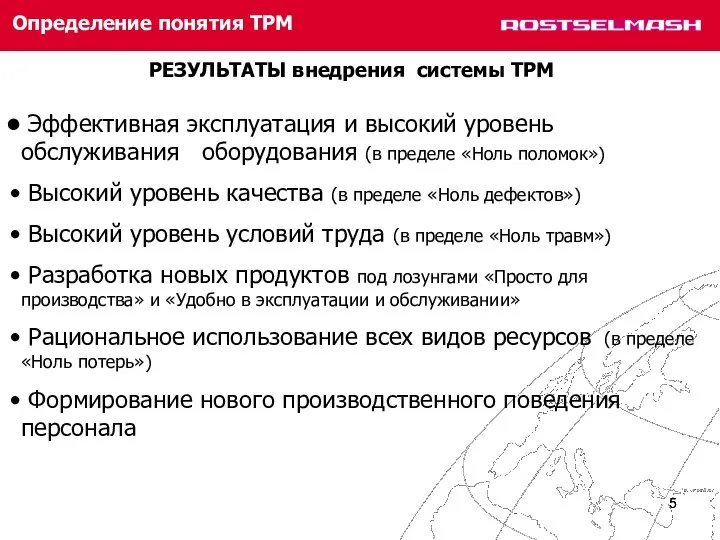

- 5. Определение понятия ТРМ Эффективная эксплуатация и высокий уровень обслуживания оборудования (в пределе «Ноль поломок») Высокий уровень

- 6. Содержание 1. Определение понятия ТРМ…………………………………..……………………………2-5 2. Модель системы TPM. Структура 16 основных видов потерь. КОЕ/ОЕЕ…..6-12 3.

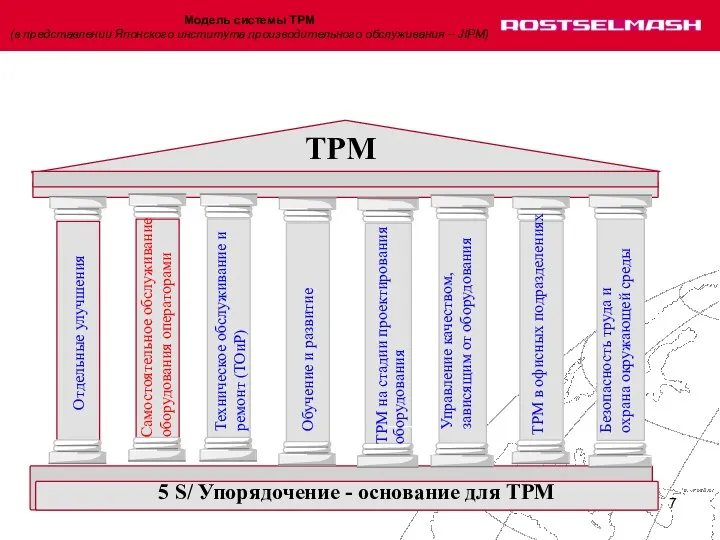

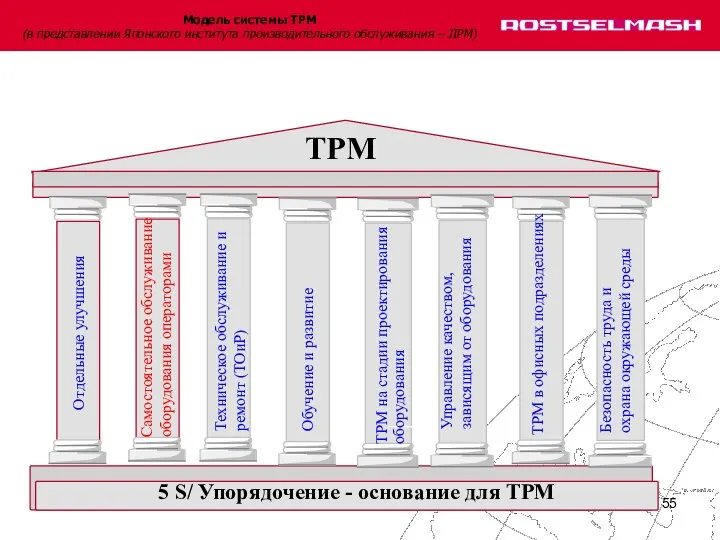

- 7. Управление качеством, зависящим от оборудования ТРМ на стадии проектирования оборудования Обучение и развитие Отдельные улучшения Самостоятельное

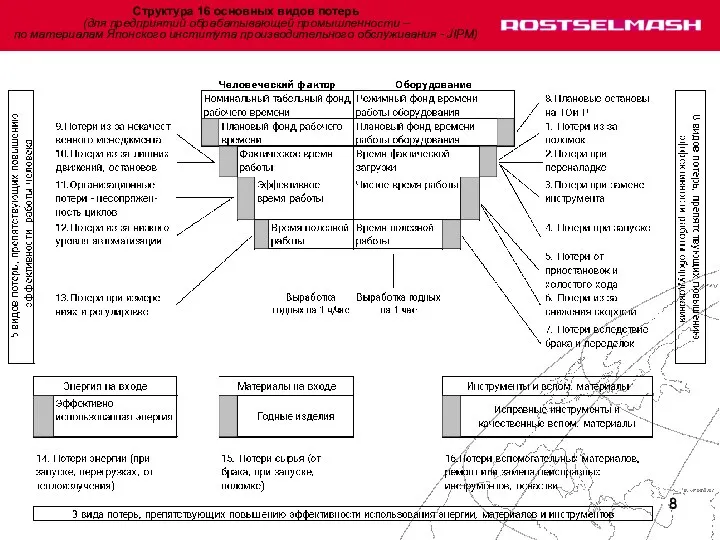

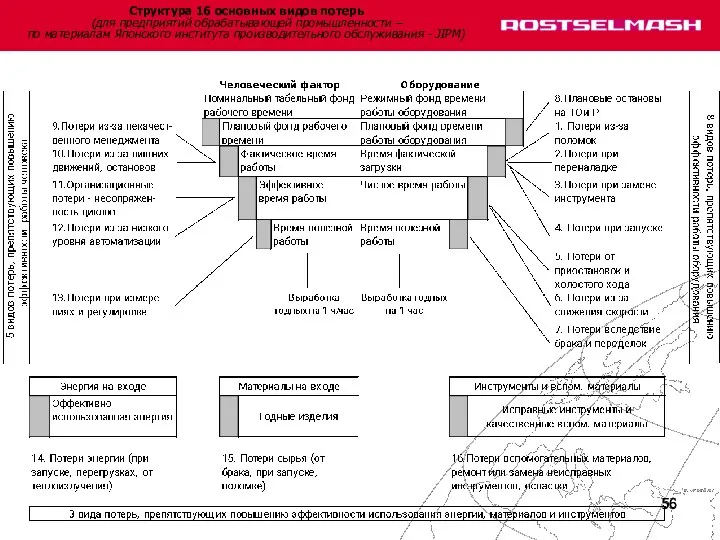

- 8. Структура 16 основных видов потерь (для предприятий обрабатывающей промышленности – по материалам Японского института производительного обслуживания

- 9. Основные элементы OEE Оборудование НЕДОСТУПНО ? мы не можем производить продукцию Оборудование работает МЕДЛЕННЕЕ ? мы

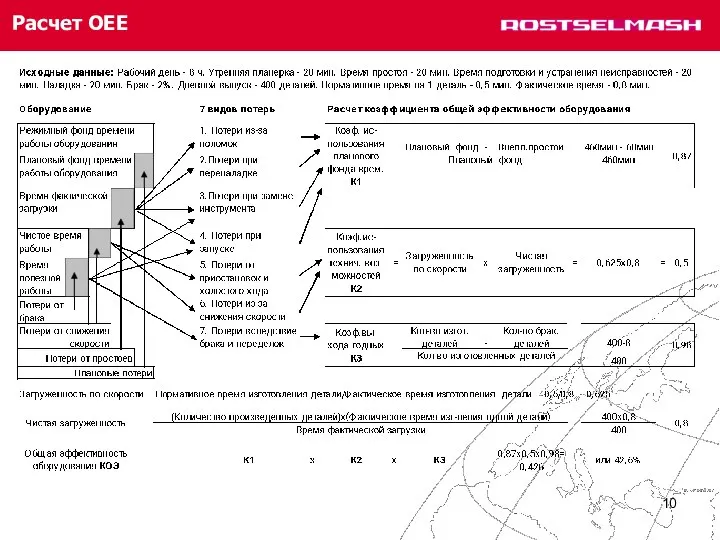

- 10. Расчет OEE

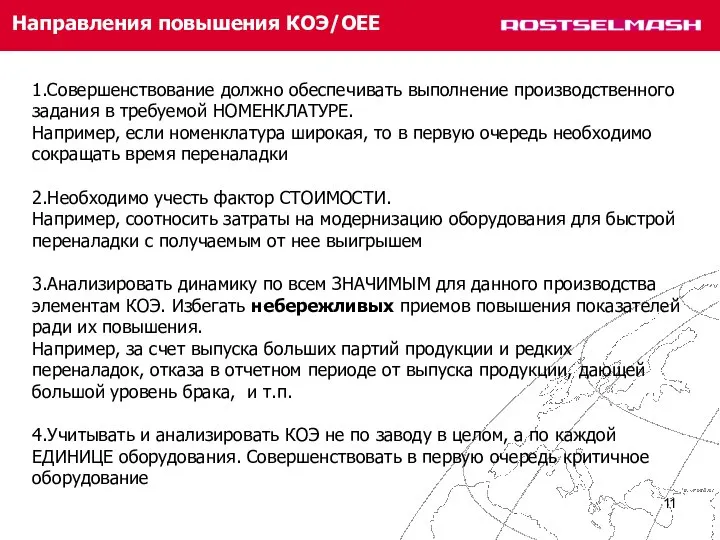

- 11. Направления повышения КОЭ/OEE 1.Совершенствование должно обеспечивать выполнение производственного задания в требуемой НОМЕНКЛАТУРЕ. Например, если номенклатура широкая,

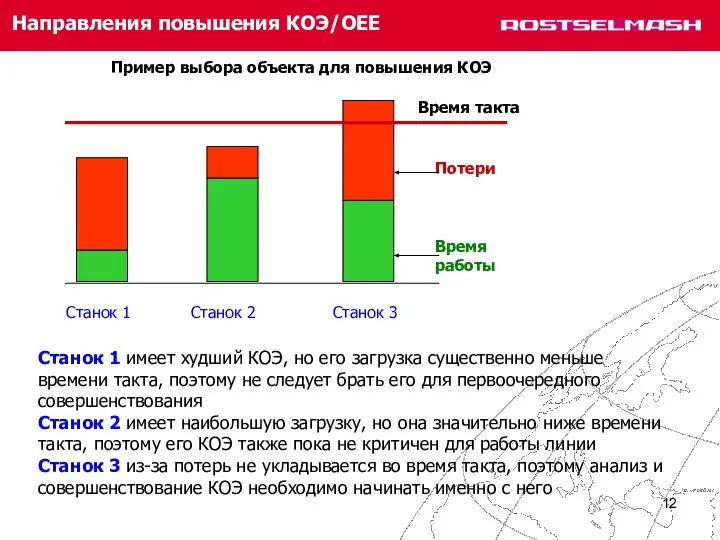

- 12. Направления повышения КОЭ/OEE Пример выбора объекта для повышения КОЭ Станок 1 Станок 2 Станок 3 Время

- 13. Содержание 1. Определение понятия ТРМ…………………………………..……………………………2-5 2. Модель системы TPM. Структура 16 основных видов потерь. КОЕ/ОЕЕ…..6-12 3.

- 14. Самостоятельное обслуживание оборудования производственным персоналом (СООПП) Лоскутов Алексей Александрович Руководитель проекта, Департамент развития производственной системы

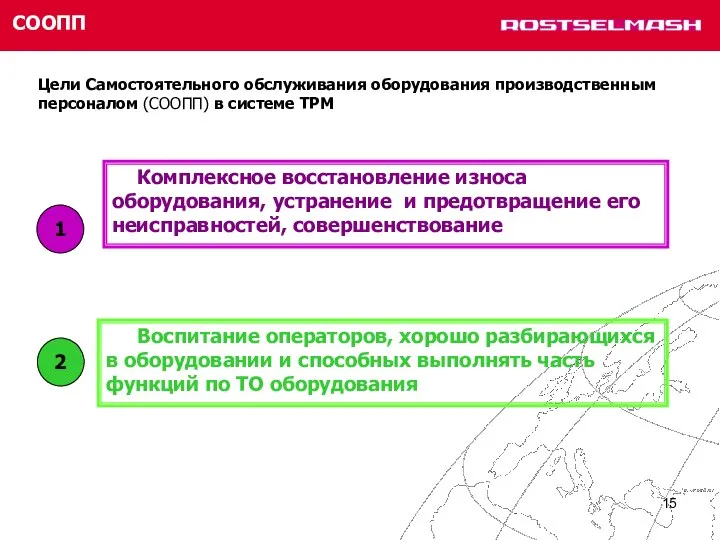

- 15. СООПП Цели Самостоятельного обслуживания оборудования производственным персоналом (СООПП) в системе ТРМ Комплексное восстановление износа оборудования, устранение

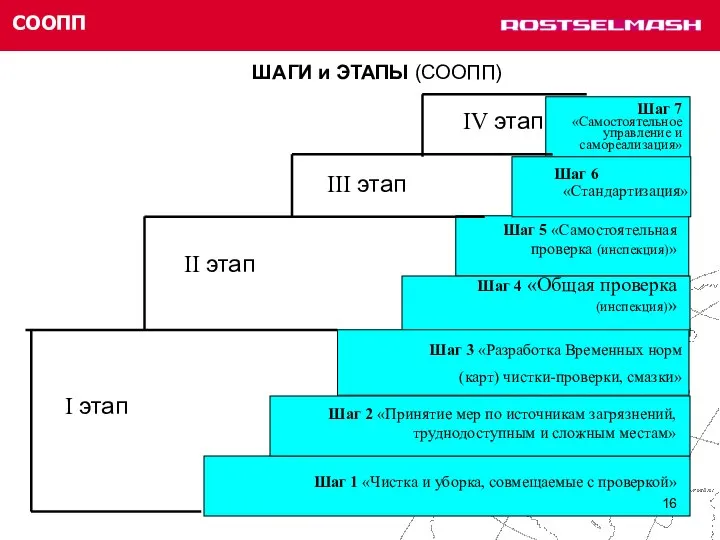

- 16. СООПП Шаг 2 «Принятие мер по источникам загрязнений, труднодоступным и сложным местам» Шаг 1 «Чистка и

- 17. СООПП 1.Освоение (теоретическое) Контрольных листков и Бланков предложений по отдельным улучшениям. 2. Проведение чисток с заполнением

- 18. СООПП Результат проведения первоначальной чистки

- 19. СООПП Обозначение неисправностей красными ярлыками (метками)

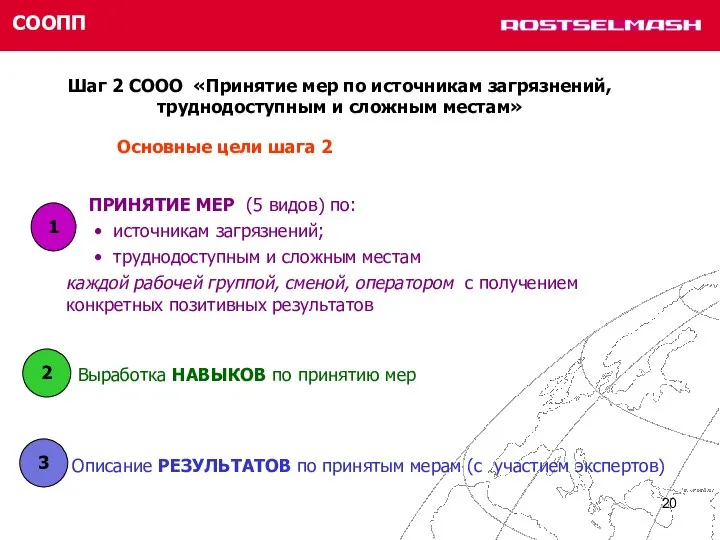

- 20. СООПП Шаг 2 СООО «Принятие мер по источникам загрязнений, труднодоступным и сложным местам» ПРИНЯТИЕ МЕР (5

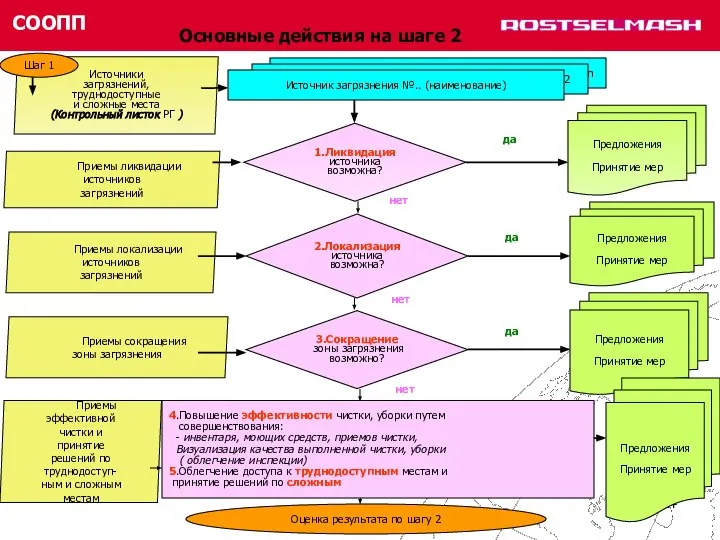

- 21. СООПП ….n 2 Основные действия на шаге 2 1.Ликвидация источника возможна? Источник загрязнения №.. (наименование) 2.Локализация

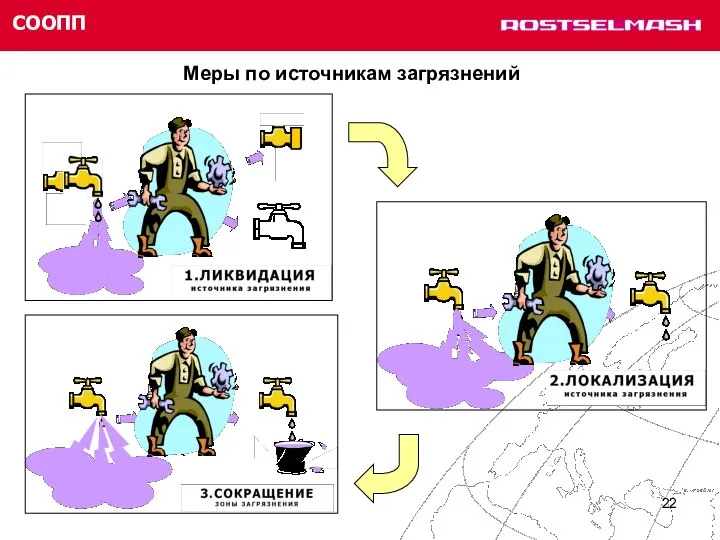

- 22. СООПП Меры по источникам загрязнений

- 23. Меры по источникам загрязнений, труднодоступным и сложным местам(продолжение) 4.Повышение эффективности чистки 5.Принятие мер по труднодоступным местам

- 24. Пример устранения неисправности на станке NDM - -16-4 №5003441 уч-к Обрабатывающих станков «ХААС» (10) Гибкие кабель-каналы

- 25. СООПП 1. Ограничили зону выходных фланцев направляющих труб 2. Приобрели удобный инвентарь – повысили эффективность чистки

- 26. СООПП Меры по ТРУДНОДОСТУПНЫМ местам Кабели на полу: затрудняют уборку могут быть повреждены Кабели подняты, что

- 27. СООПП Выявленная проблема: щиты столов разгрузчика имеют неудобную конструкцию (тяжелые, много времени на снятие) Мероприятие :

- 28. СООПП Приварены ручки для удобства снятия Щиты теперь крепятся без болтов: подвешиваются на крюки Исключены труднодоступные

- 29. СООПП КАРТА ПРОБЛЕМ (фрагмент) ЛИКВИДАЦИЯ источников загрязнений

- 30. СООПП ЛИКВИДАЦИЯ источников загрязнений Неплотное соединение Пыль, просыпи на фасовочное оборудование Мероприятия: реконструкция, герметизация

- 31. СООПП ПРОБЛЕМЫ, выявленные при чистке-проверке и смазке модельного оборудования

- 32. СООПП Мероприятия по ОТДЕЛЬНЫМ УЛУЧШЕНИЯМ на модельном оборудовании 1. Кабели подняты и закрыты защитным гофром, что

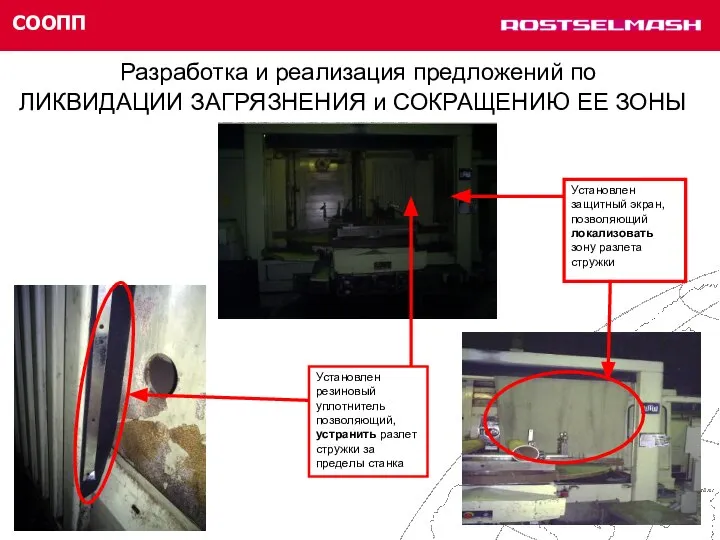

- 33. СООПП Разработка и реализация предложений по ЛИКВИДАЦИИ ЗАГРЯЗНЕНИЯ и СОКРАЩЕНИЮ ЕЕ ЗОНЫ Установлен защитный экран, позволяющий

- 34. СООПП Разработка и реализация предложений по ЛИКВИДАЦИИ ЗАГРЯЗНЕНИЯ

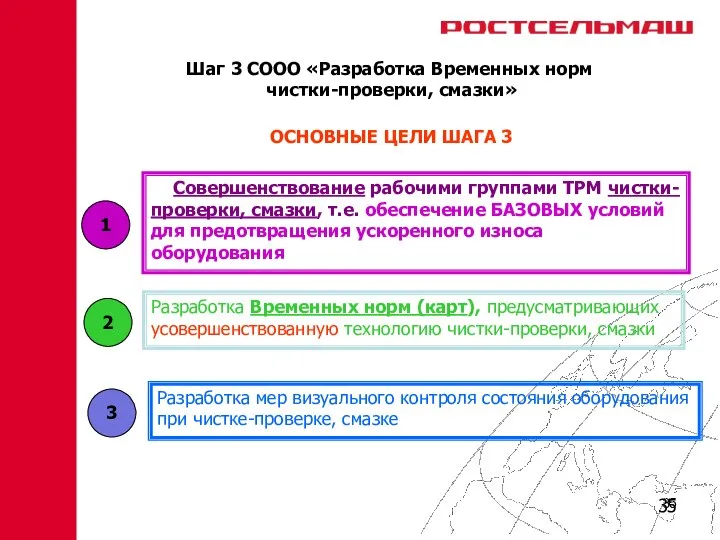

- 35. Совершенствование рабочими группами ТРМ чистки-проверки, смазки, т.е. обеспечение БАЗОВЫХ условий для предотвращения ускоренного износа оборудования Разработка

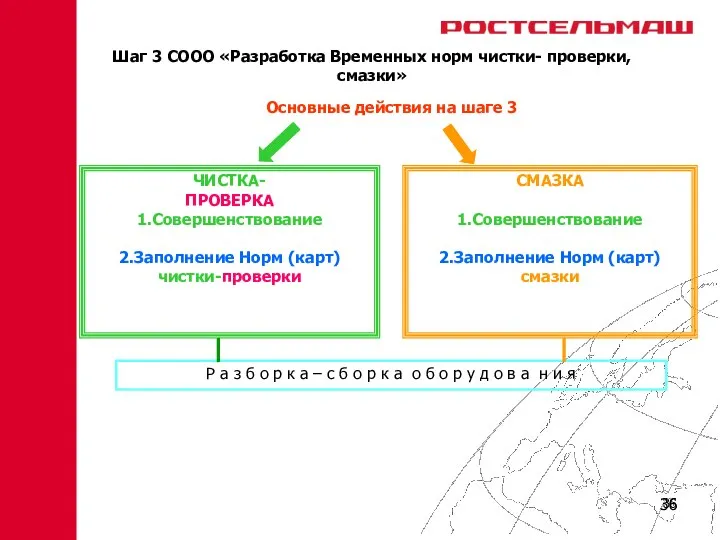

- 36. Шаг 3 СООО «Разработка Временных норм чистки- проверки, смазки» Основные действия на шаге 3 ЧИСТКА- ПРОВЕРКА

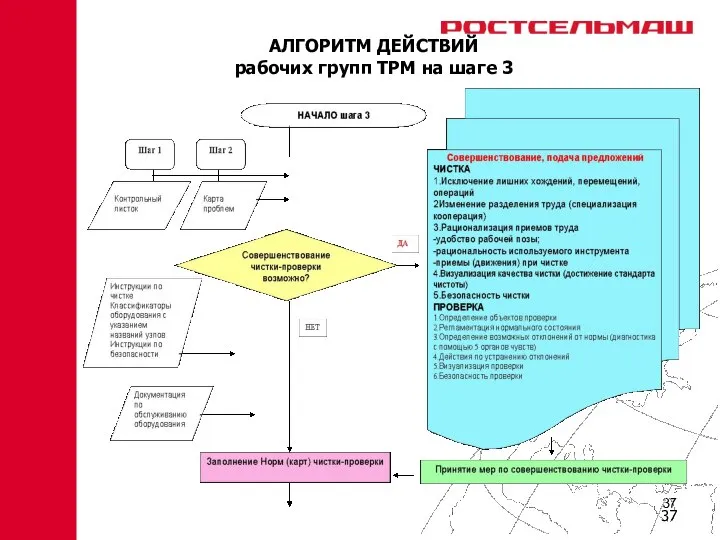

- 37. АЛГОРИТМ ДЕЙСТВИЙ рабочих групп ТРМ на шаге 3

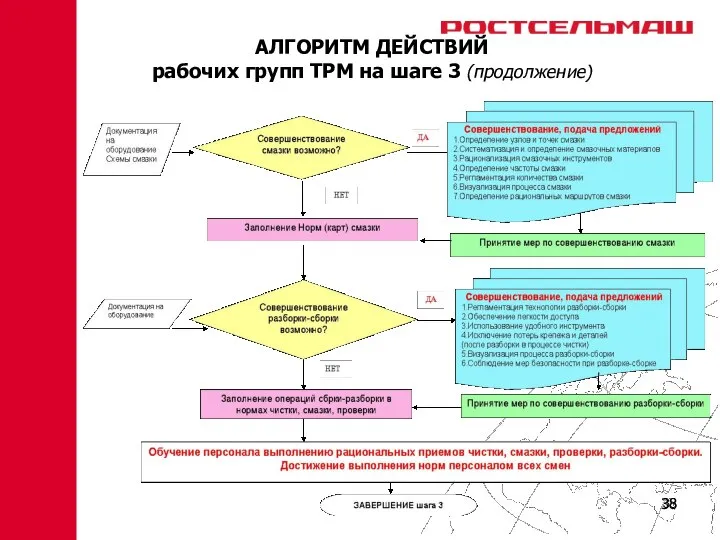

- 38. АЛГОРИТМ ДЕЙСТВИЙ рабочих групп ТРМ на шаге 3 (продолжение)

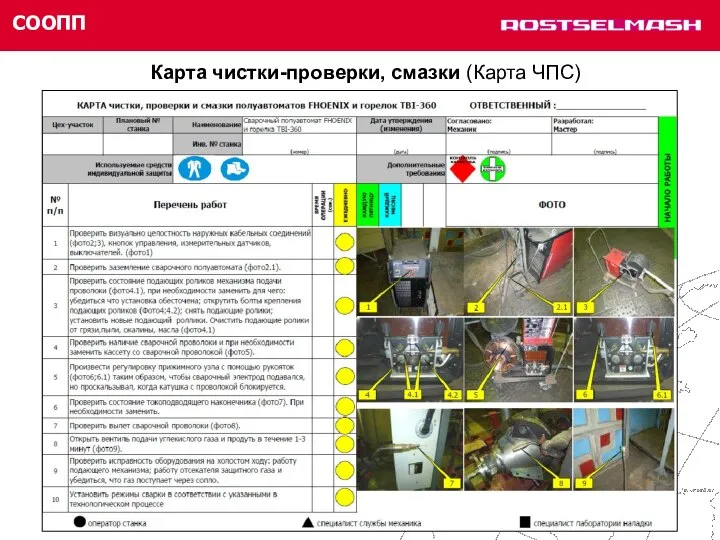

- 39. СООПП Карта чистки-проверки, смазки (Карта ЧПС)

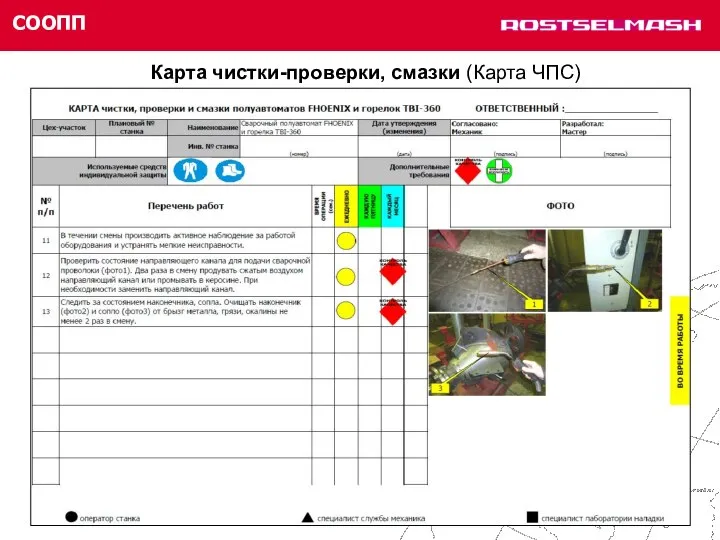

- 40. СООПП Карта чистки-проверки, смазки (Карта ЧПС)

- 41. СООПП Карта чистки-проверки, смазки (Карта ЧПС)

- 42. КЛЮЧЕВЫЕ МОМЕНТЫ шага 4 «Общая проверка (инспекция)» Источник: 6

- 43. Изучение функций, конструкции оборудования, определение его идеального состояния Проверка (инспекция) всех частей оборудования; составление перечней аномалий;

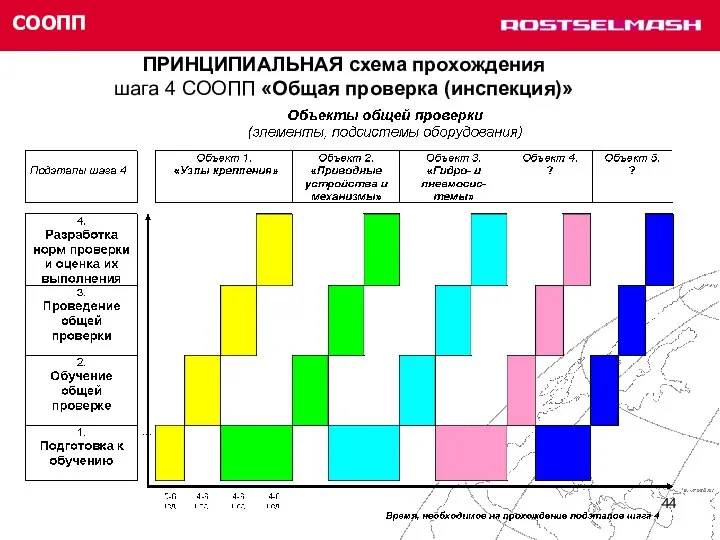

- 44. СООПП ПРИНЦИПИАЛЬНАЯ схема прохождения шага 4 СООПП «Общая проверка (инспекция)»

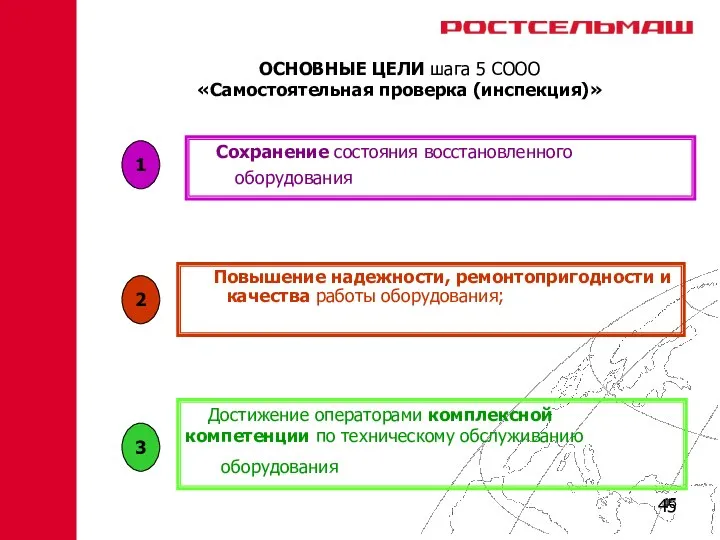

- 45. Сохранение состояния восстановленного оборудования Повышение надежности, ремонтопригодности и качества работы оборудования; 1 3 Достижение операторами комплексной

- 46. Алгоритм реализации шага 5 СООО «Самостоятельная проверка (инспекция)»

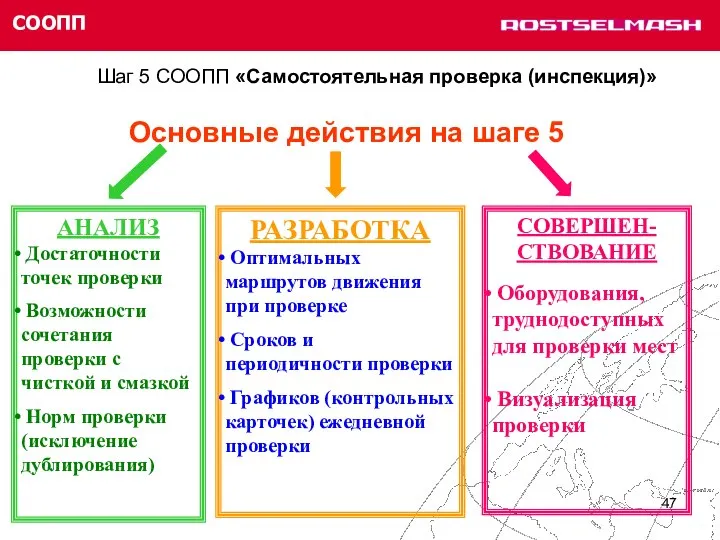

- 47. СООПП Шаг 5 СООПП «Самостоятельная проверка (инспекция)» Основные действия на шаге 5 АНАЛИЗ Достаточности точек проверки

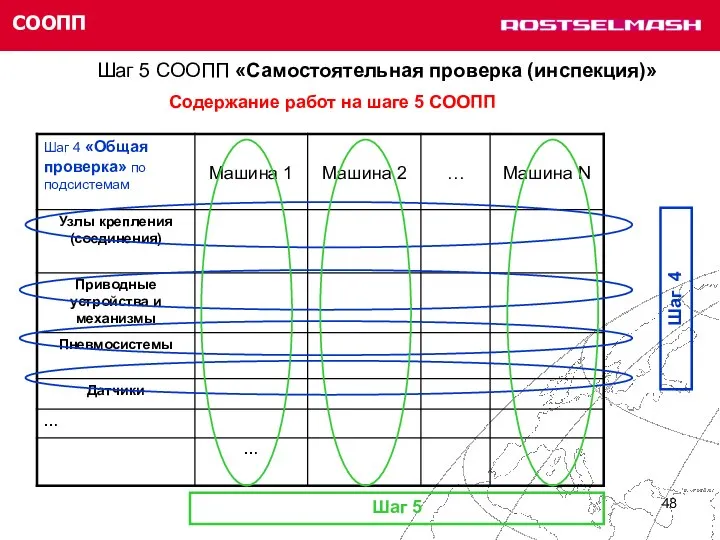

- 48. СООПП Шаг 5 СООПП «Самостоятельная проверка (инспекция)» Содержание работ на шаге 5 СООПП Шаг 4 Шаг

- 49. СООПП Алгоритм реализации шага 5 СООПП «Самостоятельная проверка (инспекция)»

- 50. Консультационное сообщество «ТАИР»: Куприянова Т.М., Растимешин В.Е. Шаги 6 и 7 СООО – «Стандартизация», «Самоуправление и

- 51. Консультационное сообщество «ТАИР»: Куприянова Т.М., Растимешин В.Е. Общий итог внедрения ТРМ Источник: 6

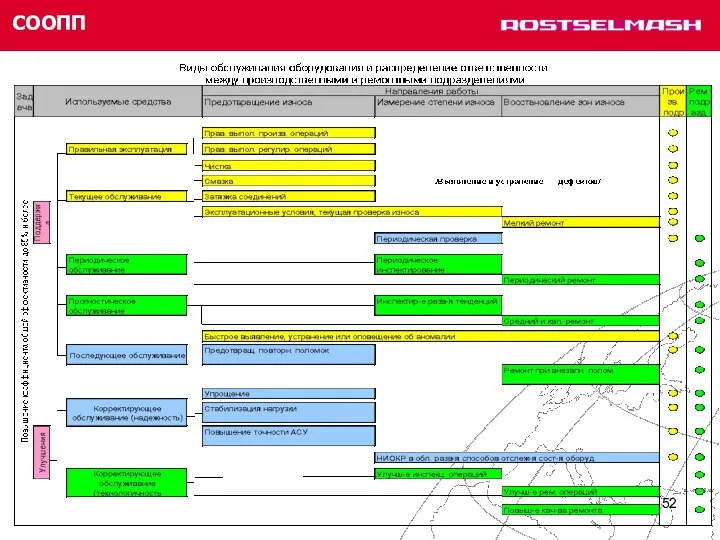

- 52. СООПП

- 53. Содержание 1. Определение понятия ТРМ…………………………………..……………………………2-5 2. Модель системы TPM. Структура 16 основных видов потерь. КОЕ/ОЕЕ…..6-12 3.

- 54. SMED (Быстрая переналадка) Лоскутов А.А. Руководитель проекта, Департамент развития производственной системы

- 55. Управление качеством, зависящим от оборудования ТРМ на стадии проектирования оборудования Обучение и развитие Отдельные улучшения Самостоятельное

- 56. Структура 16 основных видов потерь (для предприятий обрабатывающей промышленности – по материалам Японского института производительного обслуживания

- 57. Что такое SMED Долгое время считалось, что эффективная работа предприятия предполагает максимально возможную загрузку оборудования, т.е.

- 58. Что такое SMED Завод Toyo Kogyo в Хиросиме С.Синго заметил, что “во время переналадки одного из

- 59. Что такое SMED Рождение SMED Сигео Синго – Второй случай: 1957 Судостроительный завод Mitsubishi Heavy Industries

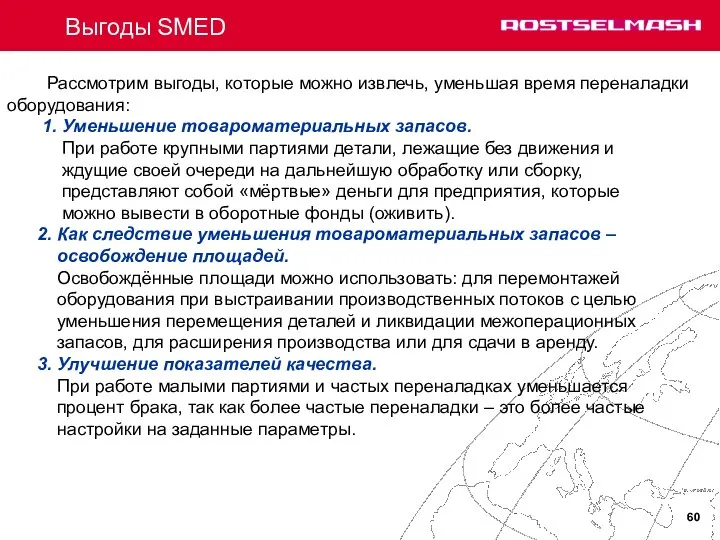

- 60. Выгоды SMED Рассмотрим выгоды, которые можно извлечь, уменьшая время переналадки оборудования: 1. Уменьшение товароматериальных запасов. При

- 61. 1 день 2 день 3 день 4 день 5 день Запас каждой детали на 5 дней

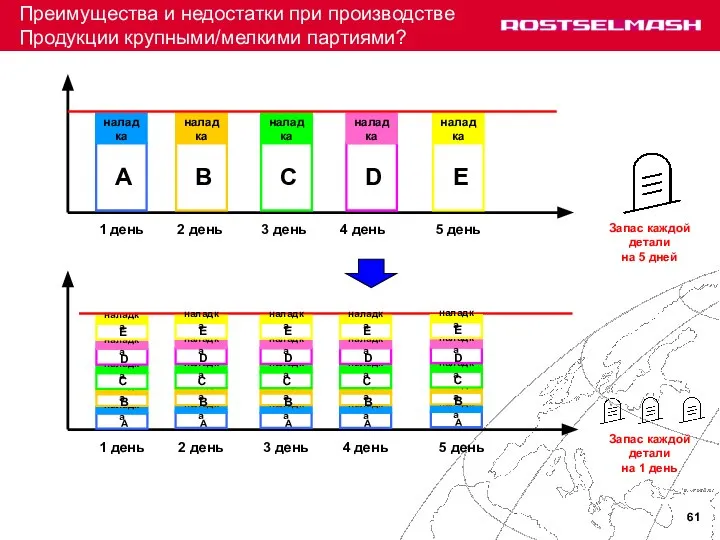

- 62. Внешняя и внутренняя переналадка Процесс переналадки представляет собой последовательность действий, состоящих из элементов и переходов, выполняемых

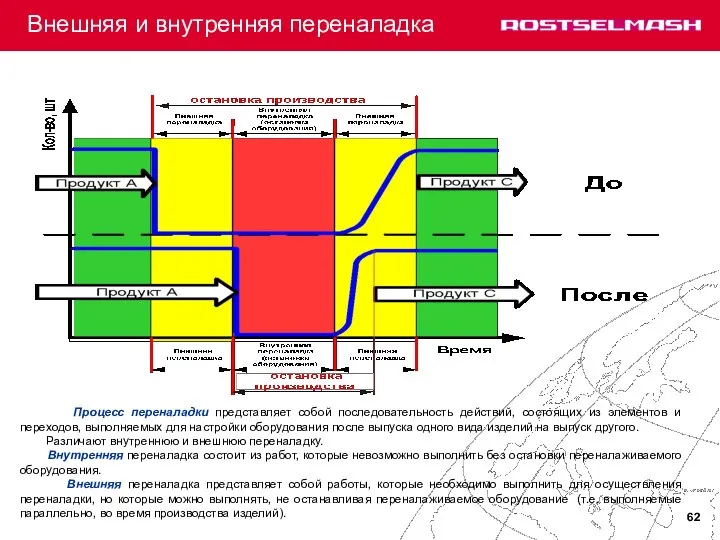

- 63. Принципы оптимизации процесса переналадки 1. Описание и анализ процесса переналадки Внешняя переналадка до Внутренняя переналадка Внешняя

- 64. 5 шагов SMED

- 65. Как этого достичь: 5 шагов

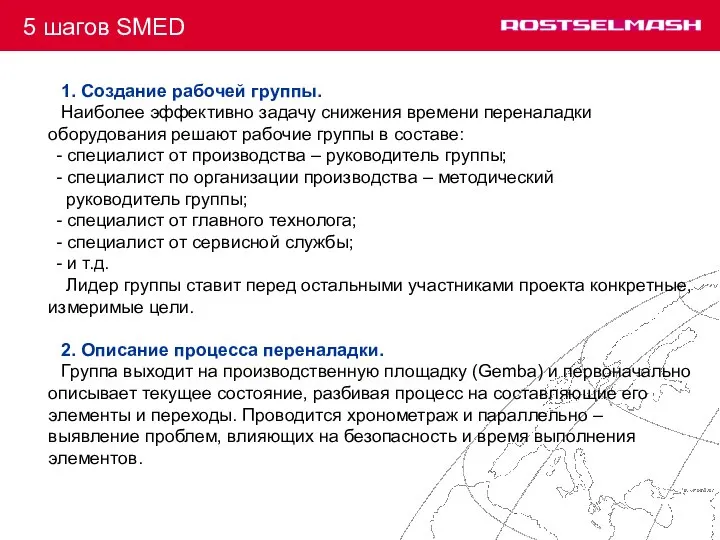

- 66. 5 шагов SMED 1. Создание рабочей группы. Наиболее эффективно задачу снижения времени переналадки оборудования решают рабочие

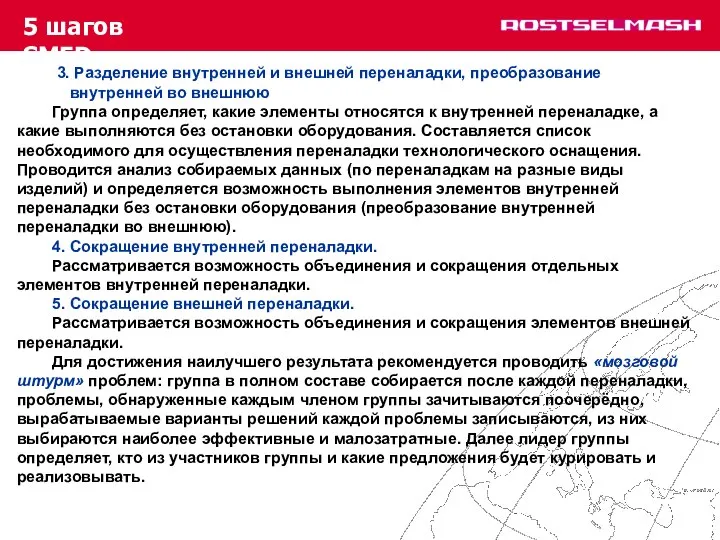

- 67. 5 шагов SMED 3. Разделение внутренней и внешней переналадки, преобразование внутренней во внешнюю Группа определяет, какие

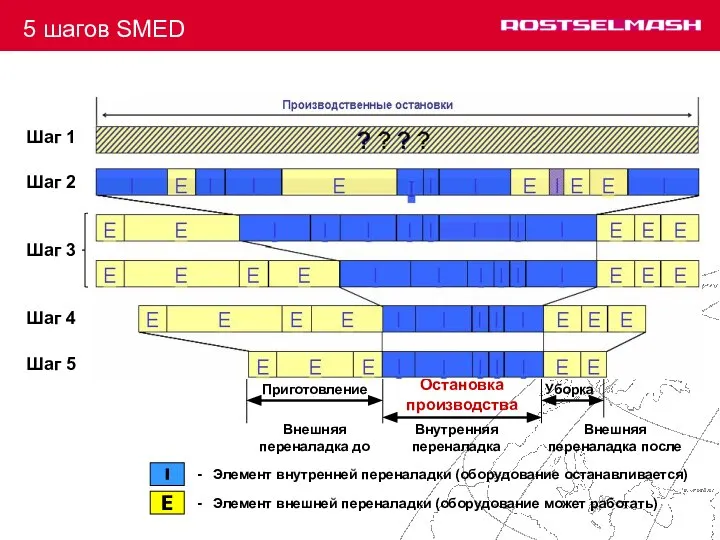

- 68. 5 шагов SMED Приготовление Остановка производства Уборка Внешняя переналадка до Внутренняя переналадка Внешняя переналадка после Остановка

- 69. Шаг 1

- 70. Шаг 1 : Выйдите на Gemba и наблюдайте - Наблюдайте за работой оператора. Опишите действительность; Измерьте

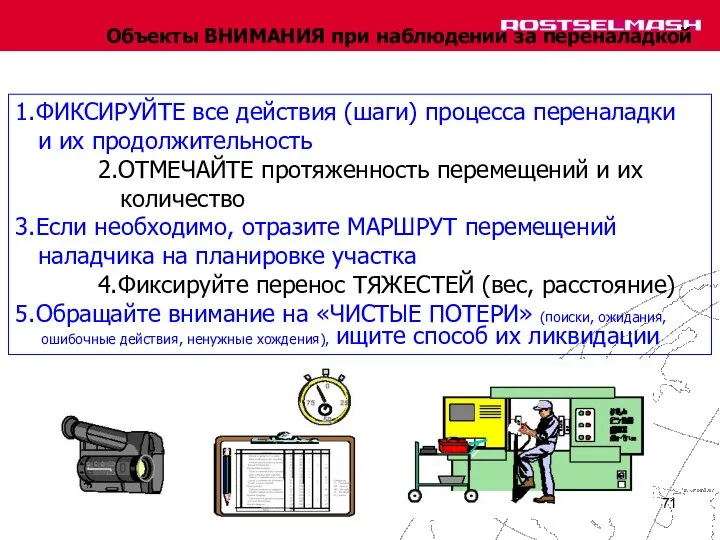

- 71. Объекты ВНИМАНИЯ при наблюдении за переналадкой 1.ФИКСИРУЙТЕ все действия (шаги) процесса переналадки и их продолжительность 2.ОТМЕЧАЙТЕ

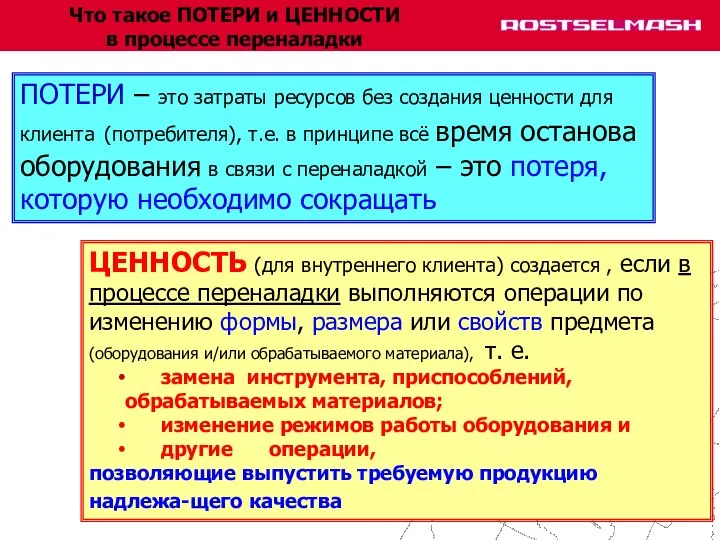

- 72. Что такое ПОТЕРИ и ЦЕННОСТИ в процессе переналадки ПОТЕРИ – это затраты ресурсов без создания ценности

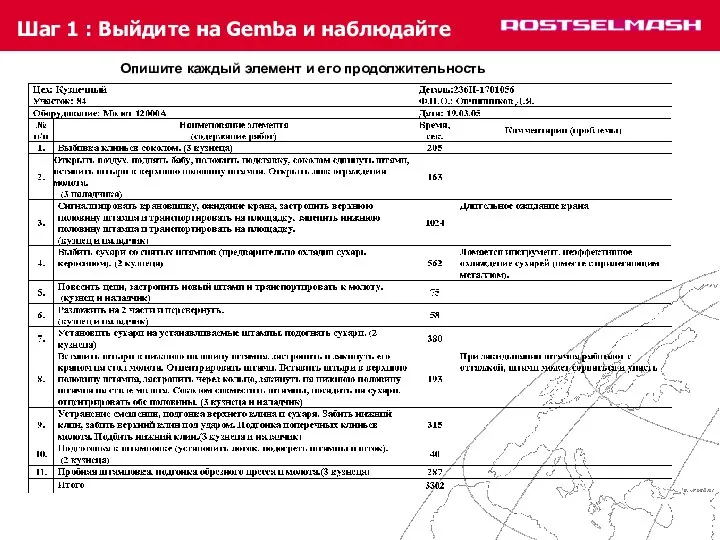

- 73. Шаг 1 : Выйдите на Gemba и наблюдайте Опишите каждый элемент и его продолжительность

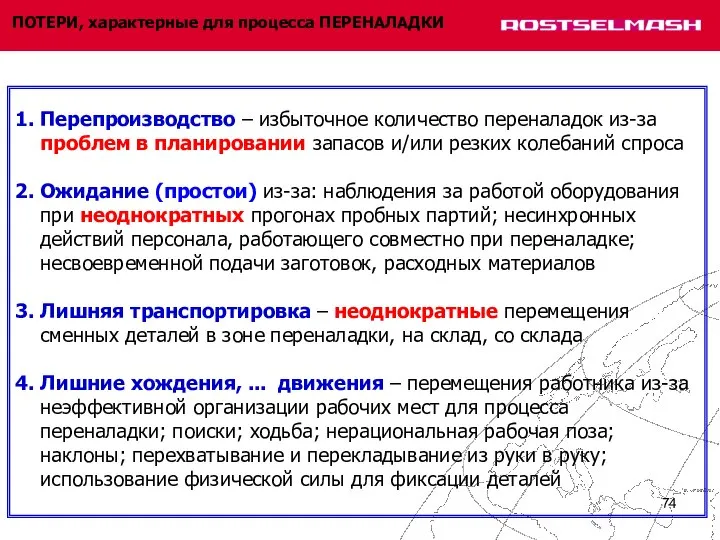

- 74. 1. Перепроизводство – избыточное количество переналадок из-за проблем в планировании запасов и/или резких колебаний спроса 2.

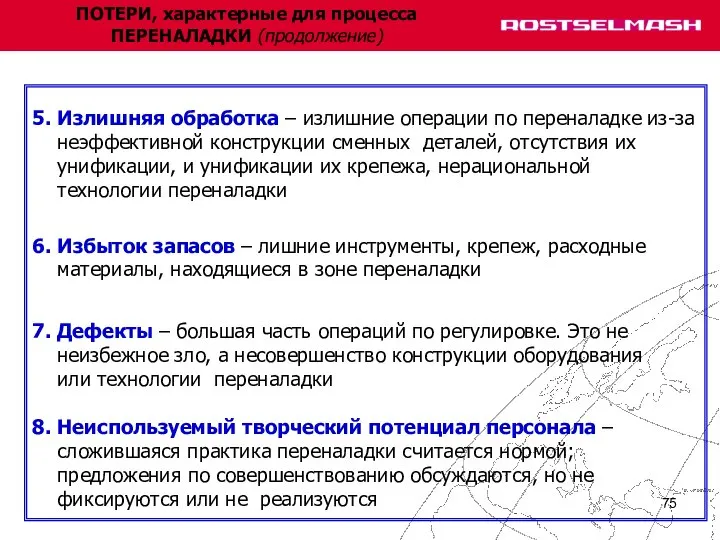

- 75. 5. Излишняя обработка – излишние операции по переналадке из-за неэффективной конструкции сменных деталей, отсутствия их унификации,

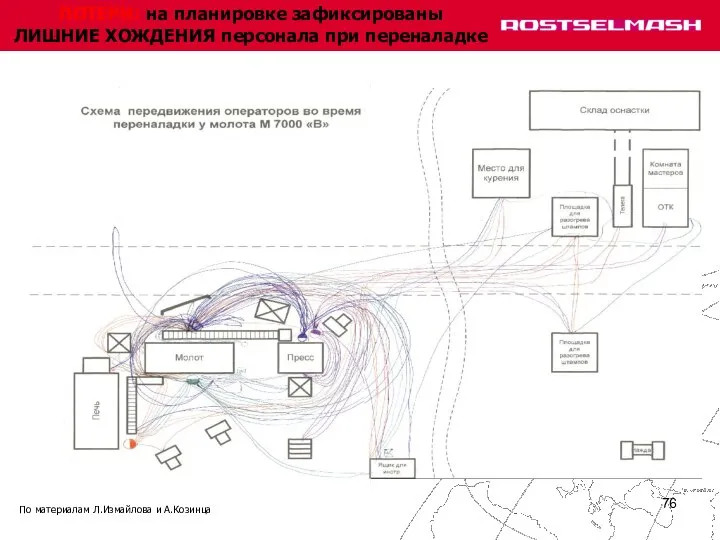

- 76. ПОТЕРИ: на планировке зафиксированы ЛИШНИЕ ХОЖДЕНИЯ персонала при переналадке По материалам Л.Измайлова и А.Козинца

- 77. ПОТЕРИ: перенос при переналадке тяжелых деталей на 3 - 5 метров

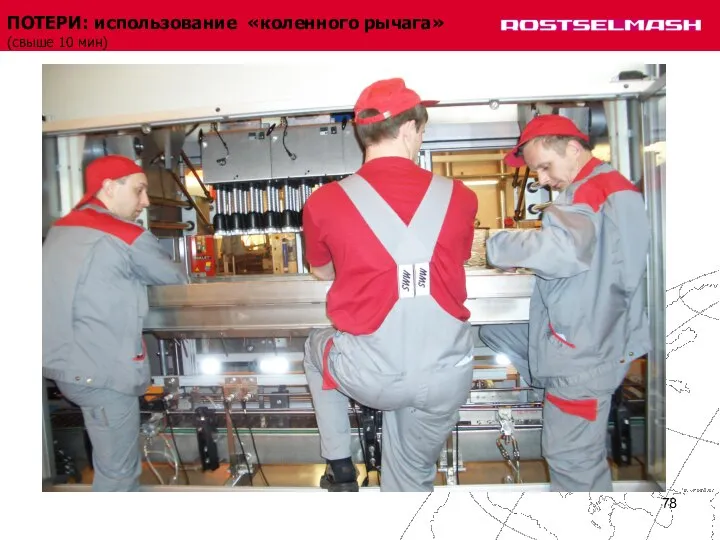

- 78. ПОТЕРИ: использование «коленного рычага» (свыше 10 мин)

- 79. ПОТЕРИ из-за неудобства рабочей позы

- 80. ПОТЕРИ: ЛИШНИЕ ХОЖДЕНИЯ, ПОИСК из-за хаотичного и неудобного размещения сменных деталей

- 81. ПОТЕРИ: хранение инструмента на удаленном расстоянии и бессистемно

- 82. ПОТЕРИ: ПОИСК нужной детали затруднен из-за нерационального хранения крепежа

- 83. ПОТЕРИ: ПОИСК нужного инструмента и оснастки на стеллаже и рабочем столе наладчика

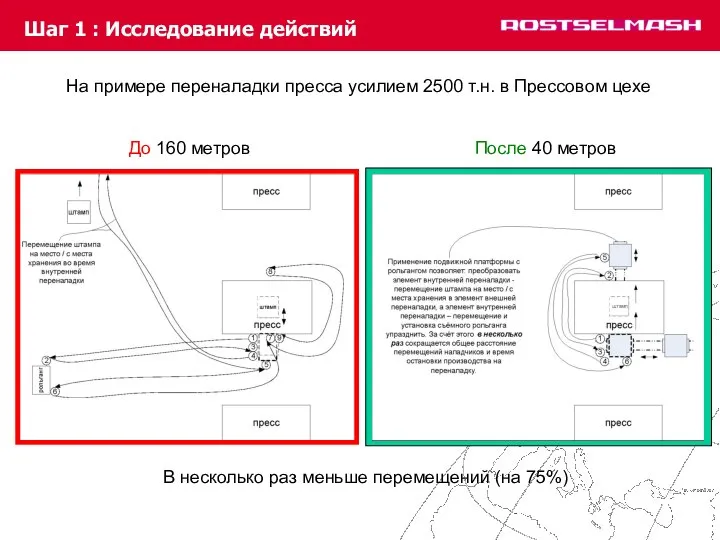

- 84. Шаг 1 : Исследование действий До 160 метров После 40 метров В несколько раз меньше перемещений

- 85. Шаг 1 : Исследование действий

- 86. Шаг 2

- 87. Содержание шага 2 Разделение работ на: внутренние, которые могут выполняться только при остановленном оборудовании внешние, которые

- 88. Шаг 2: Различие внутренних и внешних задач 1.Составление Контрольного списка: перечень всех операций переналадки с разделением

- 89. Шаг 2: Различие внутренних и внешних задач 3. Проверка исправности, работоспособности всех сменных деталей и оснастки

- 90. Шаг 3

- 91. ВИДЫ работ (действий) при переналадке оборудования

- 92. ПРЕОБРАЗОВАНИЕ ВНУТРЕННИХ ОПЕРАЦИЙ ВО ВНЕШНИЕ 1.Тщательная проверка всех внутренних операций на предмет возможности их передачи во

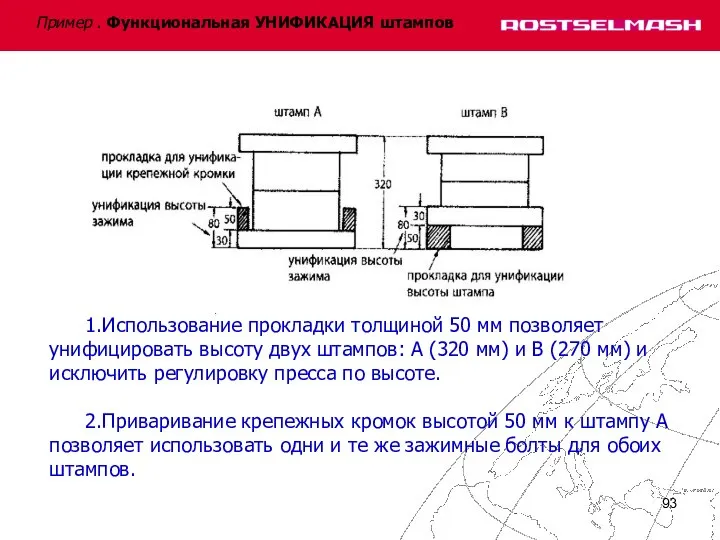

- 93. Пример . Функциональная УНИФИКАЦИЯ штампов 1.Использование прокладки толщиной 50 мм позволяет унифицировать высоту двух штампов: А

- 94. УПРОЩЕНИЕ ВСЕХ АСПЕКТОВ ПЕРЕНАЛАДКИ, т.е. целенаправленное сокращение или ликвидация ВСЕХ внутренних и внешних операций ВТОРОЕ направление

- 95. Шаг 4

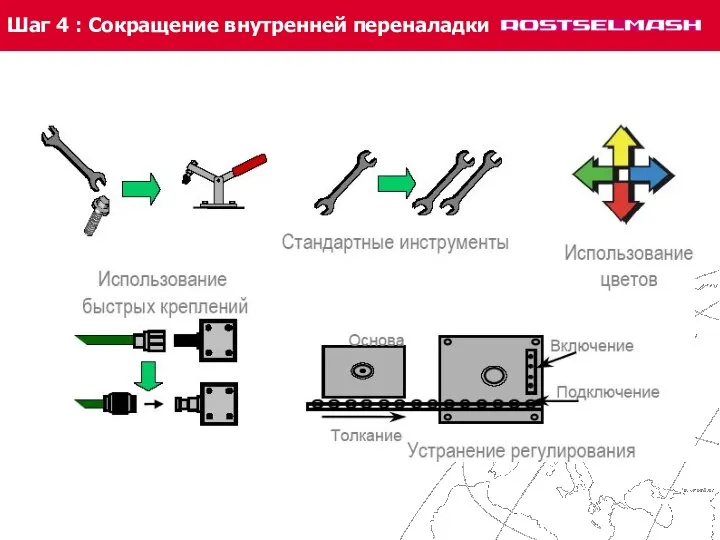

- 96. Шаг 4: Сокращение времени внутренней переналадки

- 97. Шаг 4 : Сокращение внутренней переналадки На примере переналадки пресса усилием 2500 т.н. в Прессовом цехе

- 98. Шаг 4 : Сокращение внутренней переналадки На примере переналадки молота М12000А в Кузнечном цехе Применение подвижной

- 99. Шаг 4 : Сокращение внутренней переналадки На примере переналадки прессов на участках №82 и №84 в

- 100. Шаг 4 : Сокращение внутренней переналадки

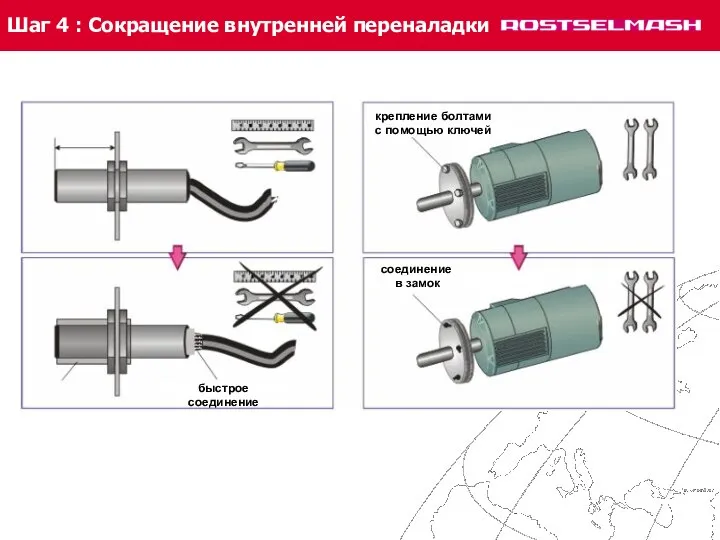

- 101. Шаг 4 : Сокращение внутренней переналадки крепление болтами с помощью ключей соединение в замок быстрое соединение

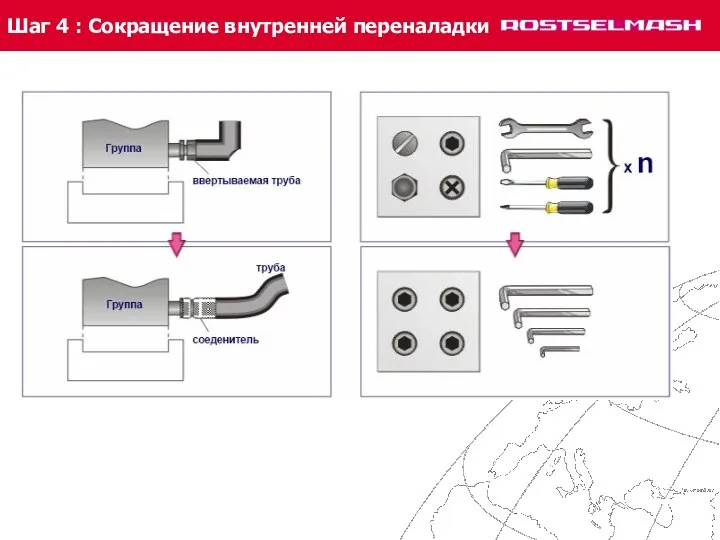

- 102. Шаг 4 : Сокращение внутренней переналадки

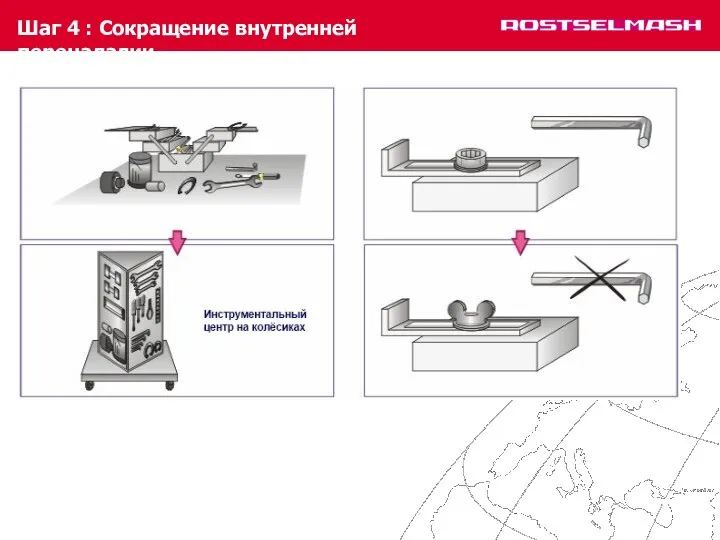

- 103. Шаг 4 : Сокращение внутренней переналадки

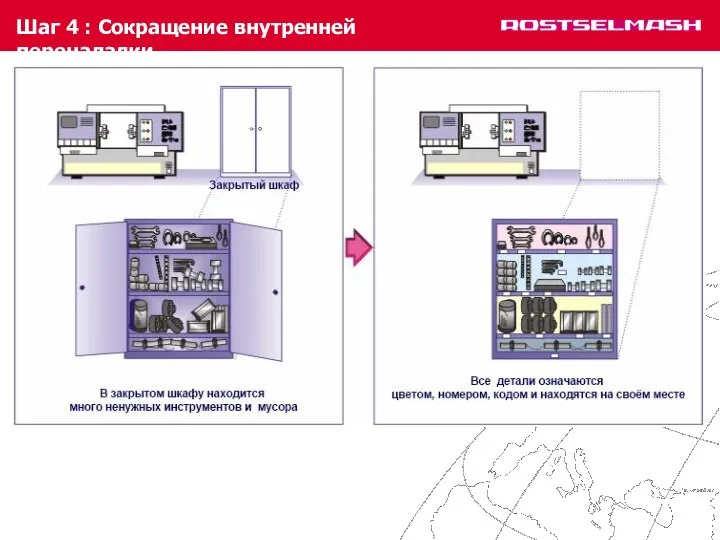

- 104. Шаг 4 : Сокращение внутренней переналадки

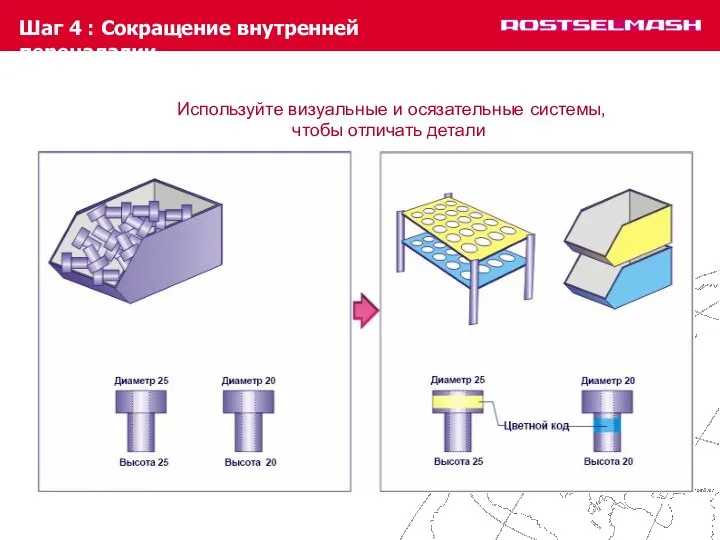

- 105. Шаг 4 : Сокращение внутренней переналадки Используйте визуальные и осязательные системы, чтобы отличать детали

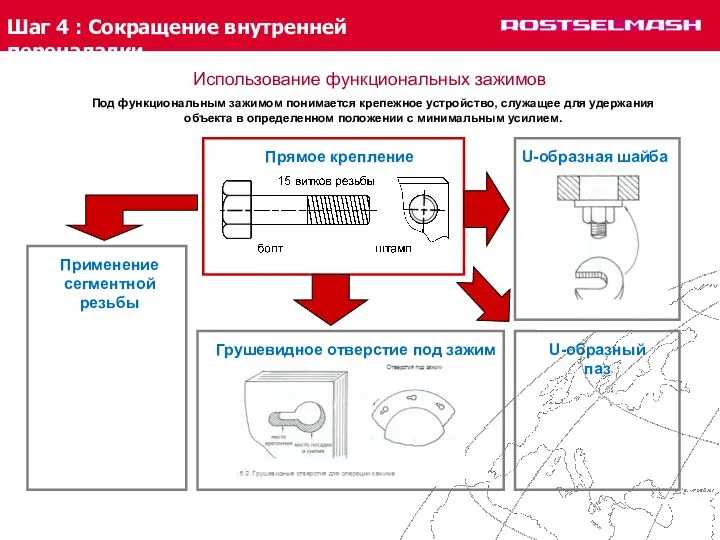

- 106. Шаг 4 : Сокращение внутренней переналадки Под функциональным зажимом понимается крепежное устройство, служащее для удержания объекта

- 107. Шаг 4 : Сокращение внутренней переналадки Механическое замыкание Для закрепления объекта не всегда обязателен какой-нибудь крепеж,

- 108. Шаг 4 : Сокращение внутренней переналадки Исключение регулировок Регулировки и пробные прогоны обычно занимают 50% времени

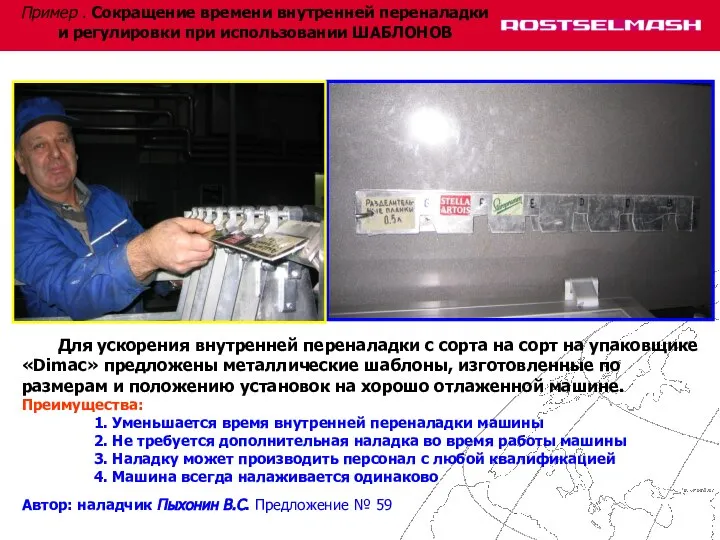

- 109. Пример . Сокращение времени внутренней переналадки и регулировки при использовании ШАБЛОНОВ Для ускорения внутренней переналадки с

- 110. Пример . Сокращение времени внутренней переналадки и регулировки при использовании МАРКИРОВКИ Маркировка положения упорных болтов входного

- 111. Шаг 5

- 112. СРЕДСТВА сокращения времени ВНЕШНЕЙ переналадки Используйте принципы 5С

- 113. Установлен рольганг для подачи штампов на прессе Используется тележка для подачи расходных материалов для пробных прогонов

- 114. Пример . Сокращение времени переналадки за счет организации МОБИЛЬНОГО рабочего места слесаря-наладчика Передвижной технический пост (ПТП)

- 115. Пример . ВИЗУАЛИЗАЦИЯ в Быстрой переналадке: сокращение потерь на поиск и исключение ошибок

- 116. Шаг 5 : Сокращение внешней переналадки

- 117. Визуальный контроль С целью визуализации и прослеживаемости проводимой работы группа разрабатывает и оформляет: 1. График, отражающий

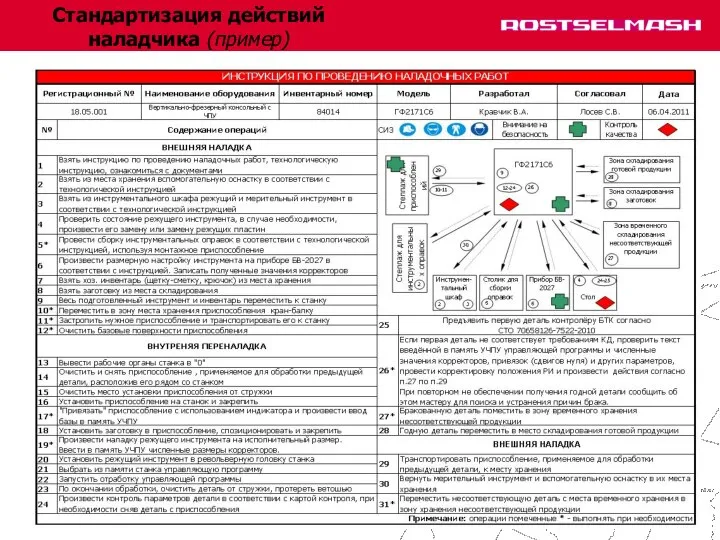

- 118. Стандартизация действий наладчика (пример)

- 119. 1.Руководитель подразделения, службы – контроль правильности действий персонала, соблюдения норм времени, взаимодействия персонала 2.Наладчики – для

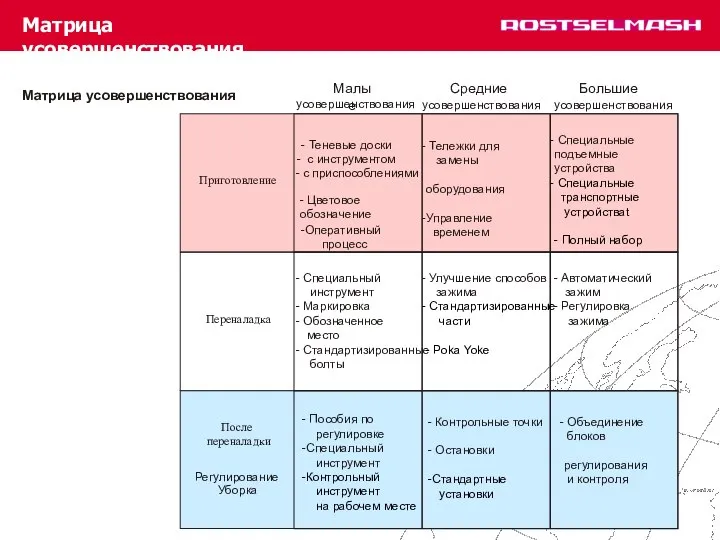

- 120. Матрица усовершенствования Приготовление Переналадка После переналадки Регулирование Уборка Малые усовершенствования Средние усовершенствования Большие усовершенствования - Теневые

- 121. Рекомендуемая литература по TPM 1.Гото Ф., Тадзири М. Семь шагов самообслуживания оборудования/ Пер. с японского (рабочий

- 123. Скачать презентацию

Рыночные структуры

Рыночные структуры Запуск балансирующего рынка

Запуск балансирующего рынка Создание фирмы

Создание фирмы СТРУКТУРА ОСНОВНОЙ ПРОФЕССИОНАЛЬНОЙ ОБРАЗОВАТЕЛЬНОЙ ПРОГРАММЫ ПОСЛЕВУЗОВСКОГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ (АСПИРАНТУРА)

СТРУКТУРА ОСНОВНОЙ ПРОФЕССИОНАЛЬНОЙ ОБРАЗОВАТЕЛЬНОЙ ПРОГРАММЫ ПОСЛЕВУЗОВСКОГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ (АСПИРАНТУРА) Публичный доклад муниципального автономного дошкольного образовательного учреждения «Центр развития ребенка – детский с

Публичный доклад муниципального автономного дошкольного образовательного учреждения «Центр развития ребенка – детский с Могущество Древнего Египта

Могущество Древнего Египта Нечеткость речи

Нечеткость речи Презентация на тему История развития металлургии

Презентация на тему История развития металлургии Физика в медицина

Физика в медицина How do You Spend Your Holidays?

How do You Spend Your Holidays? Законы и другие нормативно-правовые акты РФ по обеспечению безопасности

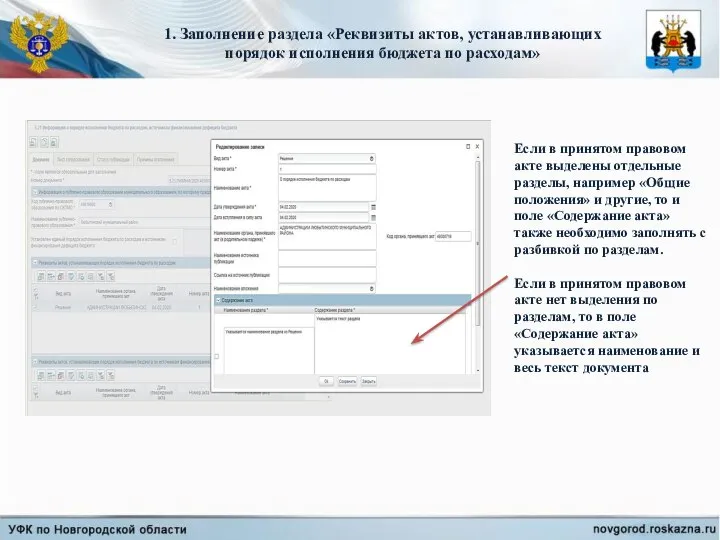

Законы и другие нормативно-правовые акты РФ по обеспечению безопасности Заполнение раздела Реквизиты актов, устанавливающих порядок исполнения бюджета по расходам

Заполнение раздела Реквизиты актов, устанавливающих порядок исполнения бюджета по расходам Презентация на тему ВЭБ-Инфекция

Презентация на тему ВЭБ-Инфекция  Изучение природы гравитационных сил

Изучение природы гравитационных сил Л3 мех.оборуд

Л3 мех.оборуд Коллективный разум в Интернет маркетинге

Коллективный разум в Интернет маркетинге Почему протекают химические реакции

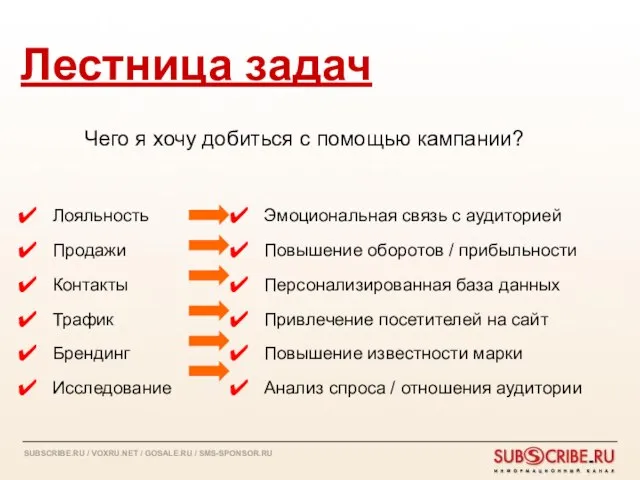

Почему протекают химические реакции Лестница задач

Лестница задач "Английские заимствования в русском языке как результат межкультурного взаимодействия"

"Английские заимствования в русском языке как результат межкультурного взаимодействия" Как путешествуют семена!!!

Как путешествуют семена!!! Педагог с такими качествами станет хорошим научным руководителем!

Педагог с такими качествами станет хорошим научным руководителем! Секрет на миллион с Лерой Кудрявцевой

Секрет на миллион с Лерой Кудрявцевой Персонажи

Персонажи Психолого-педагогическая диагностика

Психолого-педагогическая диагностика Компания Чистая линия. Производство косметики

Компания Чистая линия. Производство косметики Автоматизация учета домашних финансов

Автоматизация учета домашних финансов Азово-черноморский рекреационный регион Украины

Азово-черноморский рекреационный регион Украины Бозиевой Марины Михайловны

Бозиевой Марины Михайловны