Слайд 2Припуск на обработку -

Это слой металла, подлежащий удалению с поверхности заготовки

в процессе обработки для получения готовой детали

Слайд 3Размер припуска

Определяют разностью между размером заготовки и размером детали по рабочему чертежу;

Припуск

задается на сторону

Слайд 4Припуски подразделяют на

ОБЩИЕ, т.е. удаляемые в течение всего процесса обработки данной поверхности

МЕЖОПЕРАЦИОННЫЕ,

удаляемые при выполнении отдельных операций

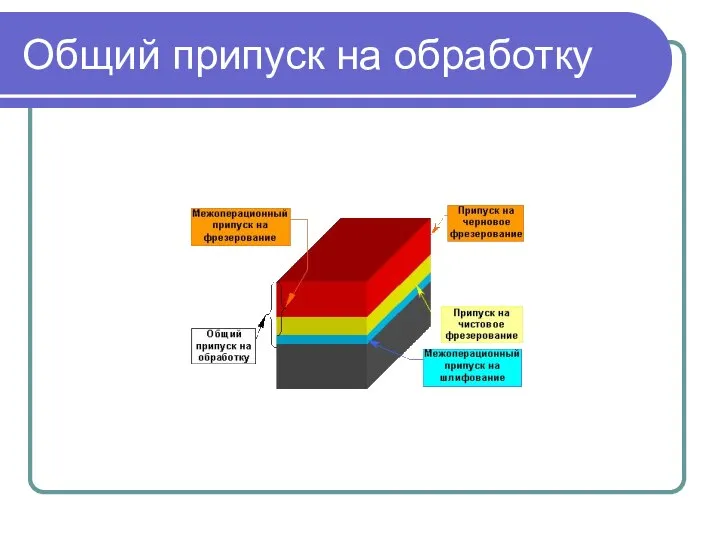

Слайд 5Общий припуск на обработку

Равен сумме межоперационных припусков по всем техгологическим операциям –

от заготовки до размера

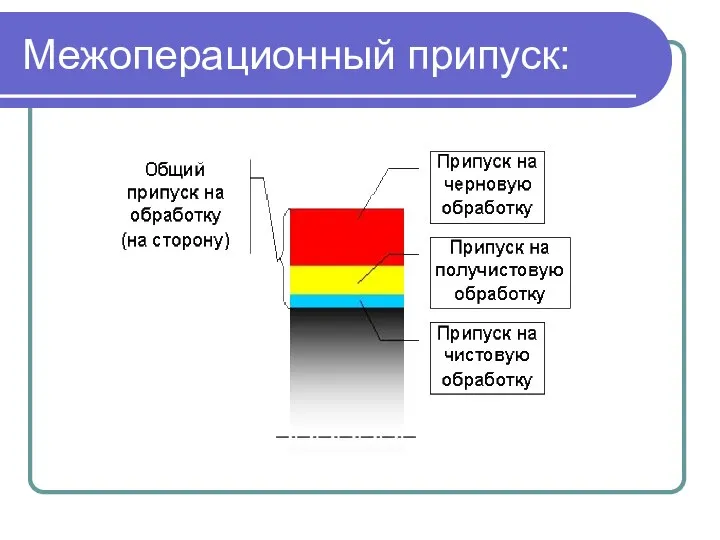

Слайд 7Межоперационный припуск:

Равен сумме припусков, отведенных на черновой, получистовой и чистовой проходы на

данной операции

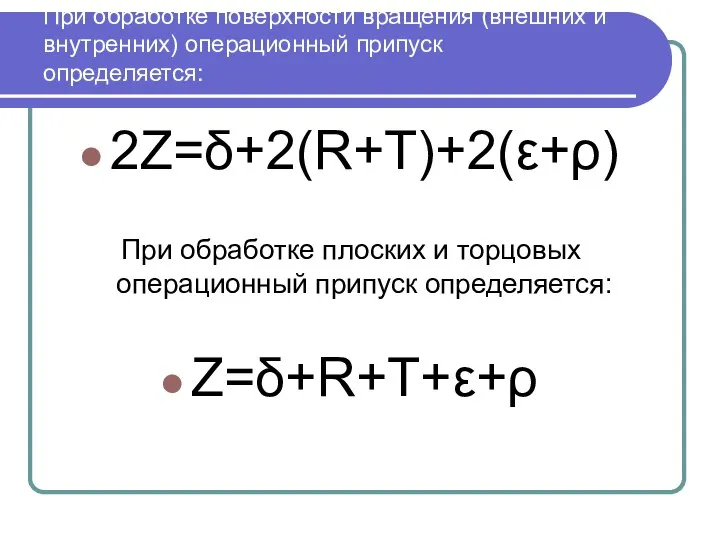

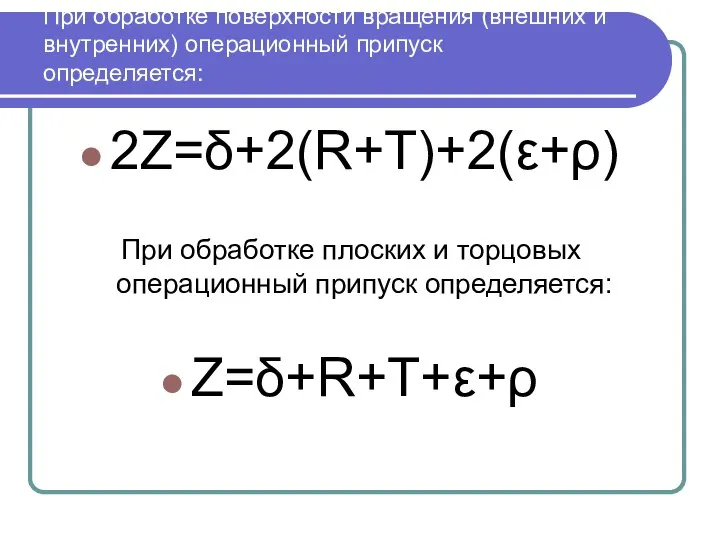

Слайд 9При обработке поверхности вращения (внешних и внутренних) операционный припуск определяется:

2Z=δ+2(R+T)+2(ε+ρ)

При обработке плоских

и торцовых операционный припуск определяется:

Z=δ+R+T+ε+ρ

Слайд 10

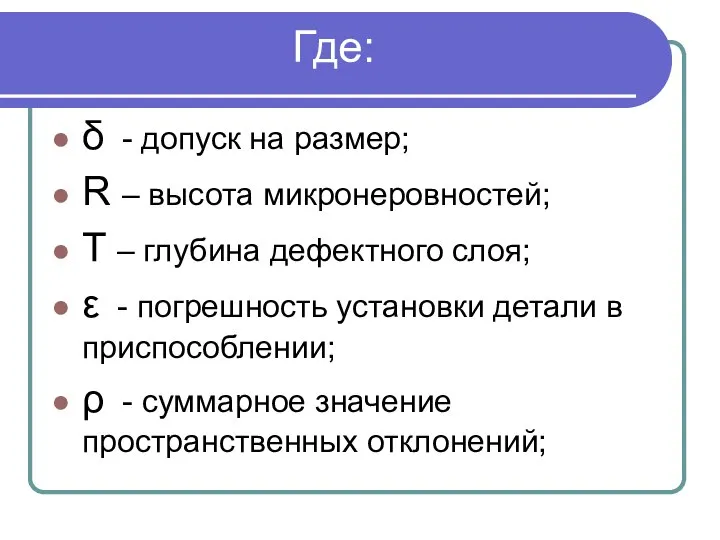

Где:

δ - допуск на размер;

R – высота микронеровностей;

T – глубина дефектного слоя;

ε

- погрешность установки детали в приспособлении;

ρ - суммарное значение пространственных отклонений;

Слайд 11δ, R, T, ρ - это дефекты, оставшиеся на поверхности детали от

предыдущей обработки;

ε - погрешность установки детали в любых приспособлениях на заданной операции;

Слайд 12Два метода определения припусков:

Аналитический (расчетный);

Статистический (табличный);

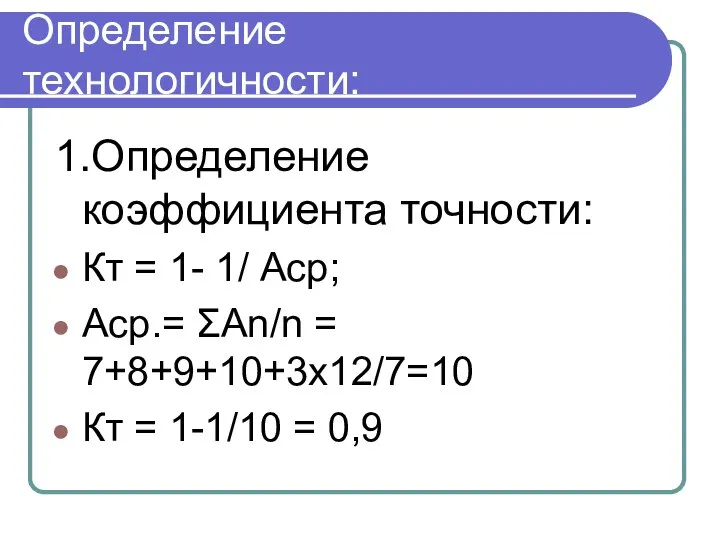

Слайд 15Определение технологичности:

1.Определение коэффициента точности:

Кт = 1- 1/ Аср;

Аср.= ΣAn/n = 7+8+9+10+3х12/7=10

Кт =

1-1/10 = 0,9

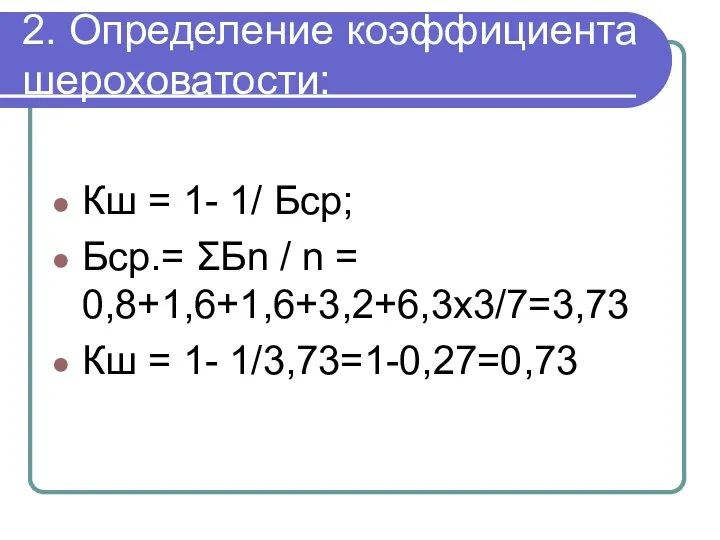

Слайд 162. Определение коэффициента шероховатости:

Кш = 1- 1/ Бср;

Бср.= ΣБn / n =

0,8+1,6+1,6+3,2+6,3х3/7=3,73

Кш = 1- 1/3,73=1-0,27=0,73

Слайд 17Т.к. Кт= 0,9 > 0,8;

а Кш=0,73 > 0,16

- деталь технологична и

проста в изготовлении.

Слайд 18

Статистический метод определения припусков:

Пример:

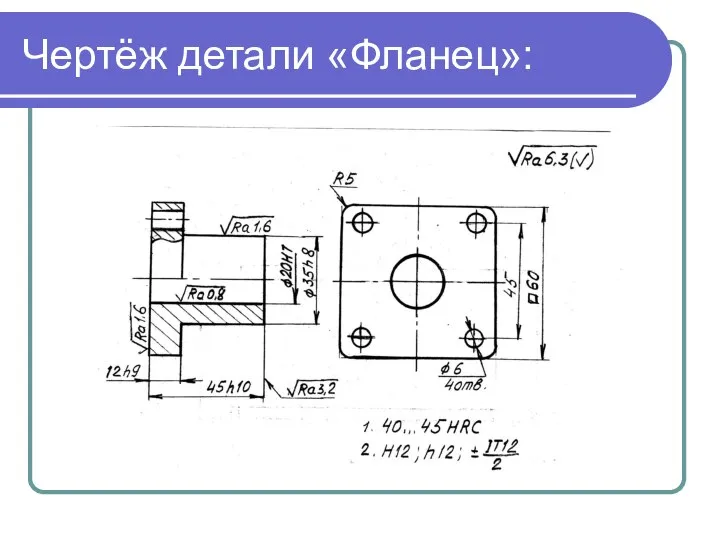

Необходимо назначить припуски на обработку Ø35 h8 (-0,039),

Шероховатость

Ra1,6;

Твёрдость 35…40HRC;

Материал-Сталь 45 ГОСТ 1050-88.

Слайд 19Составляем План обработки поверхностиØ35 h8 (-0,039),

1. Заготовительная

2. Токарная(черновая)

3. Токарная (чистовая)

4. Термическая

5.

Шлифовальная

Секреты успешной презентации

Секреты успешной презентации Теория издержек и прибыли

Теория издержек и прибыли Конституция Российской Федерации

Конституция Российской Федерации Бизнес-план. Кафе-чебуречная Советских Времен

Бизнес-план. Кафе-чебуречная Советских Времен Презентация на тему Предприятие и фирма

Презентация на тему Предприятие и фирма Достопримечательности Англии на английском языке

Достопримечательности Англии на английском языке 5+

5+ Сладкие блюда и напитки. Напитки из ягод Сибири

Сладкие блюда и напитки. Напитки из ягод Сибири АНАЛІЗ ТА ОПРАЦЮВАННЯ МЕТРИК ОЦІНКИ ЯКОСТІ ПРОГРАМНОГО ЗАБЕЗПЕЧЕННЯ НА ЕТАПІ ПРОЕКТУВАННЯ

АНАЛІЗ ТА ОПРАЦЮВАННЯ МЕТРИК ОЦІНКИ ЯКОСТІ ПРОГРАМНОГО ЗАБЕЗПЕЧЕННЯ НА ЕТАПІ ПРОЕКТУВАННЯ Презентация на тему Горные экосистемы

Презентация на тему Горные экосистемы  Бал МГИМО дресс-код. Кавалеры

Бал МГИМО дресс-код. Кавалеры Стебель

Стебель Виды Вооруженных Сил. Рода войск

Виды Вооруженных Сил. Рода войск Важнейшие аспекты разработки ВВПтеория и практика

Важнейшие аспекты разработки ВВПтеория и практика My profile

My profile  Управление Федерального казначейства по г. Санкт-Петербургу

Управление Федерального казначейства по г. Санкт-Петербургу Деление на десятичную дробь

Деление на десятичную дробь Галицко-Волынское княжество

Галицко-Волынское княжество Barmin_Offshory

Barmin_Offshory Братья Гримм и их произведения

Братья Гримм и их произведения Моторайд.рус

Моторайд.рус Портфолио_ученика

Портфолио_ученика Понятой в уголовном процессе России

Понятой в уголовном процессе России Электронный микроскоп

Электронный микроскоп Дорогу осилит идущий

Дорогу осилит идущий Международная политика семья галактика Россия, семья СССР

Международная политика семья галактика Россия, семья СССР Модель безопасной и психологически комфортной образовательной среды в школе

Модель безопасной и психологически комфортной образовательной среды в школе Занятие спортом как средство развития профессионально важных жизненных качеств

Занятие спортом как средство развития профессионально важных жизненных качеств