Содержание

- 2. Введение В течение последних десятилетий, увеличение населения во всем мире привело к значительному увеличению потребления полимеров.

- 3. Химическая переработка К химической переработке можно отнести любую технологию, которая использует управляемые химические реакции. Она включает

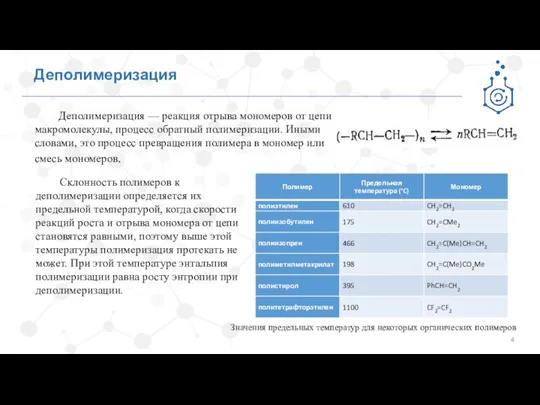

- 4. Деполимеризация Деполимеризация — реакция отрыва мономеров от цепи макромолекулы, процесс обратный полимеризации. Иными словами, это процесс

- 5. Низкотемпературный пиролиз Катализатор снижает температуру реакции трансформации с примерно 800°С до температуры в диапазоне от 400°

- 6. Высокотемпературный пиролиз Высокотемпературный пиролиз протекает при температуре выше 900 градусов. Отходы также распадаются на газ, пиролизное

- 7. Преимущества и недостатки пиролиза Преимущества: При утилизации отходов не загрязняется воздух. Пиролизные установки безопасны для населённых

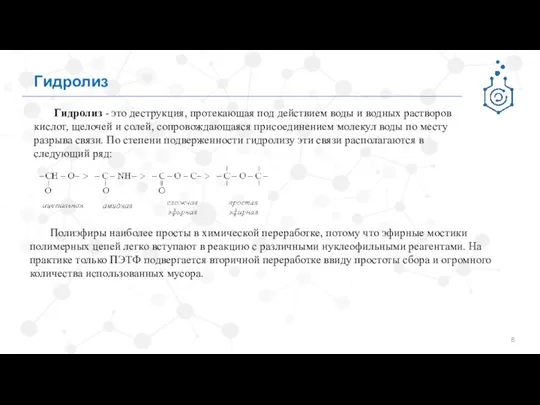

- 8. Гидролиз Гидролиз - это деструкция, протекающая под действием воды и водных растворов кислот, щелочей и солей,

- 9. Гидролизный способ переработки – расщепление пластмассовых отходов водно-кислотными растворами при воздействии катализаторов под влиянием большой температуры.

- 10. Гидролиз ПЭТФ ПЭТФ деполимеризуется до терефталевой кислоты (ТФК) и этиленгликоля (ЭГ). Гидролиз не используют для получения

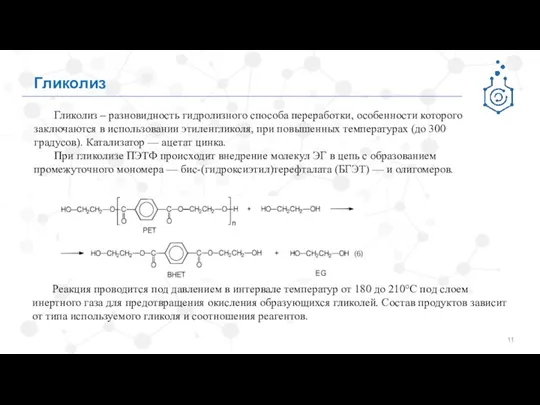

- 11. Гликолиз Гликолиз – разновидность гидролизного способа переработки, особенности которого заключаются в использовании этиленгликоля, при повышенных температурах

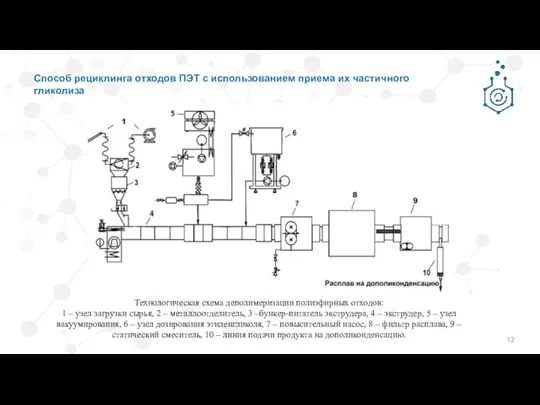

- 12. Технологическая схема деполимеризации полиэфирных отходов: 1 – узел загрузки сырья, 2 – металлоотделитель, 3 –бункер-питатель экструдера,

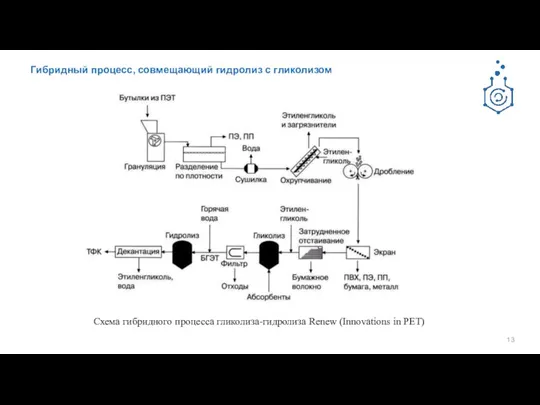

- 13. Схема гибридного процесса гликолиза-гидролиза Renew (Innovations in PET) Гибридный процесс, совмещающий гидролиз с гликолизом

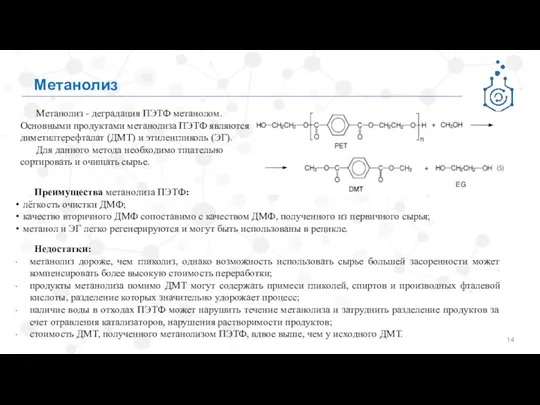

- 14. Метанолиз Метанолиз - деградация ПЭТФ метанолом. Основными продуктами метанолиза ПЭТФ являются диметилтерефталат (ДМТ) и этиленгликоль (ЭГ).

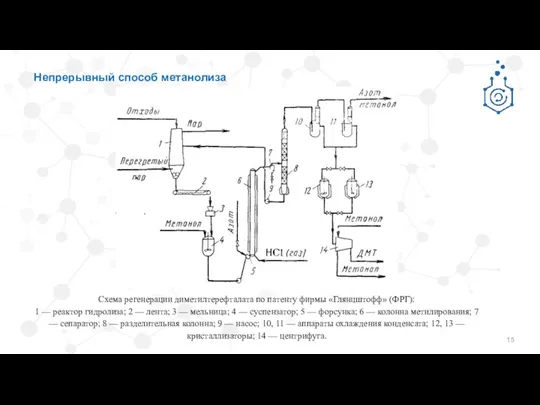

- 15. Непрерывный способ метанолиза Схема регенерации диметилтерефталата по патенту фирмы «Глянцштофф» (ФРГ): 1 — реактор гидролиза; 2

- 16. Твердофазная поликонденсация Поликонденсация — это процесс образования высокомолекулярного соединения, протекающий по механизму замещения, сопровождающийся выделением низкомолекулярного

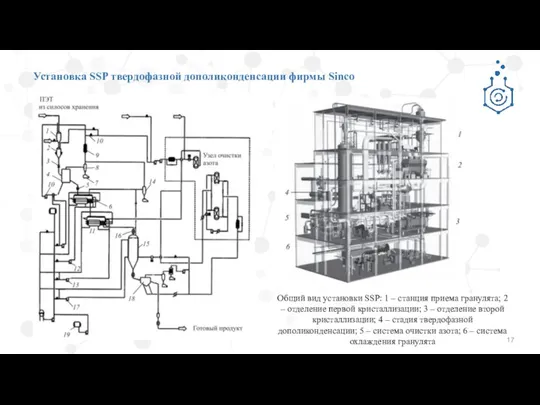

- 17. Установка SSP твердофазной дополиконденсации фирмы Sinco Общий вид установки SSP: 1 – станция приема гранулята; 2

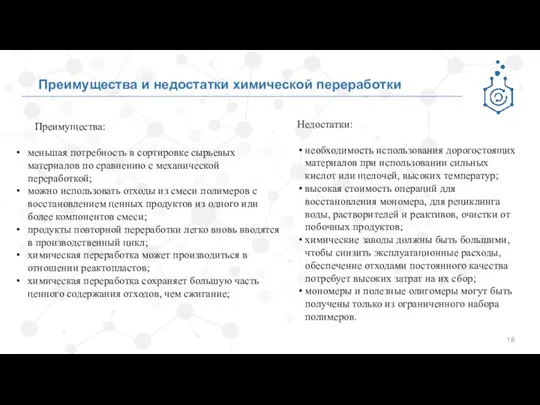

- 18. Преимущества и недостатки химической переработки Преимущества: меньшая потребность в сортировке сырьевых материалов по сравнению с механической

- 20. Скачать презентацию

Разбор заданий

Разбор заданий Фосфор. Тест по химии для 9 класса

Фосфор. Тест по химии для 9 класса КАРБОНОВЫЕ КИСЛОТЫ Органическая химия 11 класс

КАРБОНОВЫЕ КИСЛОТЫ Органическая химия 11 класс Когда образуется кислая соль?

Когда образуется кислая соль? Обобщение и повторение за курс основной школы по химии. 9 класс

Обобщение и повторение за курс основной школы по химии. 9 класс Явление когда один элемент образует несколько простых веществ - аллотропия

Явление когда один элемент образует несколько простых веществ - аллотропия Полиэтилен. Получение полиэтилена

Полиэтилен. Получение полиэтилена Трёхкомпонентные системы. Лекция 25

Трёхкомпонентные системы. Лекция 25 Общие свойства растворов

Общие свойства растворов Презентация по Химии "Получение уксусной кислоты и опыты с ней"

Презентация по Химии "Получение уксусной кислоты и опыты с ней"  Соединения галогенов

Соединения галогенов Альдегиды

Альдегиды Презентация на тему Лабораторное оборудование. Посуда и средства защиты

Презентация на тему Лабораторное оборудование. Посуда и средства защиты  Lektsia_3_Alkaloidy_morfinana

Lektsia_3_Alkaloidy_morfinana Презентация на тему Метан и его свойства

Презентация на тему Метан и его свойства  Физика твердого тела. Введение в кристаллографию. Построение стереографических проекций

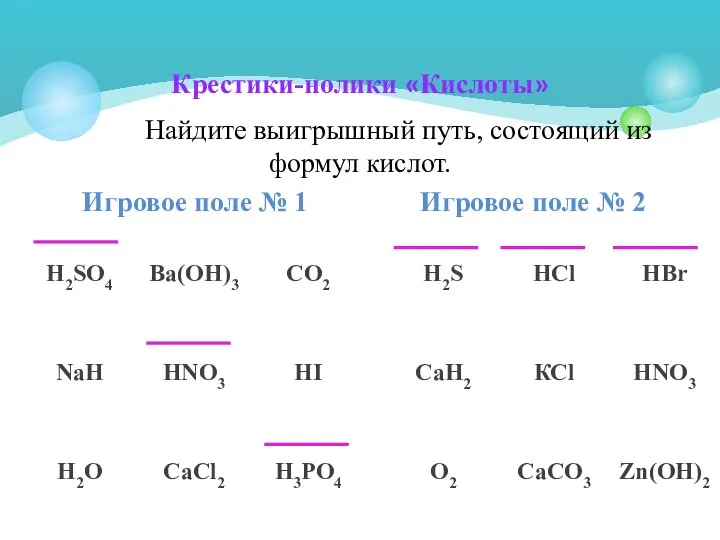

Физика твердого тела. Введение в кристаллографию. Построение стереографических проекций Соли как производные кислот и оснований

Соли как производные кислот и оснований Эксперимент Осадки и растворы, 8 класс

Эксперимент Осадки и растворы, 8 класс Исследование свойств модельной смеси сополимера Акритана-С с ЛД-70

Исследование свойств модельной смеси сополимера Акритана-С с ЛД-70 Формирование УУД и познавательных приемов на уроках химии

Формирование УУД и познавательных приемов на уроках химии Общая химическая технология. Составление материального баланса технологического процесса. Практическое занятие 6

Общая химическая технология. Составление материального баланса технологического процесса. Практическое занятие 6 Превращение веществ. История химии. Автор: Рассказова Н.Л., учитель химии и биологии МОУ «СОШ №8».

Превращение веществ. История химии. Автор: Рассказова Н.Л., учитель химии и биологии МОУ «СОШ №8». Растворы. Процесс растворения (2)

Растворы. Процесс растворения (2) Геометрия молекул

Геометрия молекул Получение и реакции пиразина

Получение и реакции пиразина Ртуть. Правила работы со ртутью

Ртуть. Правила работы со ртутью Исследование кокаина методом ГХ-МС

Исследование кокаина методом ГХ-МС Химия нефти и газа

Химия нефти и газа